Бесплатный фрагмент - Турбовозы

История, теория, конструкция

ОТ АВТОРА

Уважаемый читатель!

Сегодня мы поговорим об очень интересных локомотивах — турбовозах. Турбовозы бывают паровые и газовые, т. е. с паровыми и газовыми турбинами. На них в своё время возлагались большие надежды, но, к сожалению, как и многие опытные локомотивы, они были построены небольшими партиями и в серию не пошли. О причинах этого вы узнаете, прочитав книгу.

В данной книге мы более подробно остановимся на паротурбовозах, потому что, если по газотурбовозам есть хоть какая-то литература, написано несколько книг, есть журнальные статьи, то по паротурбовозам практически нет и этого. Немногочисленные публикации о паротурбовозах в старых советских журналах вряд ли будут доступны широкому кругу читателей.

Эту книгу я посвящаю памяти замечательного человека, учёного-теплотехника — Евгения Тарасовича Бартоша (1918—2012), энтузиаста турбинной тяги, много сделавшего для её популяризации и развития. Из под его пера вышел ряд научных статей и монографий, посвящённых этому виду тягового подвижного состава. Последние 30 лет своей жизни Евгений Тарасович занимался разработкой новых видов турбовозов, основанных на применении парогазового цикла с использованием твёрдого топлива. Автор книги с 2000 г. принимал участие в этой работе и основные её положения с учётом своего видения проблемы изложил в последней главе книги.

При написании книги использованы сайты, на которых большей частью помещена наиболее полная информация о паровых и газовых турболокомотивах.

ВВЕДЕНИЕ

Попытки создать механизмы, похожие на турбины, делались очень давно. Известно описание примитивной паровой турбины, сделанное Героном Александрийским (I в. н. э.). По словам И. В. Линде, XIX век породил «массу проектов», которые остановились перед «материальными трудностями» их выполнения. Лишь в конце XIX века, когда развитие термодинамики (повышение коэффициента полезного действия (к.п.д.) турбин до сравнимого с поршневой машиной), машиностроения и металлургии (увеличение прочности материалов и точности изготовления, необходимых для создания высокооборотных колёс), Густав Лаваль (Швеция) и Чарлз Парсонс (Великобритания) независимо друг от друга создали пригодные для промышленности паровые турбины.

В процессе развития совершенствовался рабочий процесс паровых турбин: повышались температура и давление пара перед турбиной до сверхкритических значений, более глубоким становился вакуум при выхлопе.

Газотурбинные установки (ГТУ) и двигатели (ГТД) являются наиболее древним по своей идее (примерно XV век) и вместе с тем наиболее молодым в отношении практической реализации (рубеж XІХ — ХХ столетий) тепловым двигателем. Газовые турбины вошли в большую энергетику, достигнув совершенства в авиации и кораблестроении. Применение газотурбинных установок оказывает существенное влияние на решение кардинальных задач, стоящих перед энергетикой: увеличение высокоманёвренных мощностей для покрытия пиковых нагрузок в крупных энергосистемах; повышение экономичности электростанций путём использования газотурбинных установок в комбинированных парогазовых и газопаровых установках при модернизации существующих и строительстве новых электростанций; использование газотурбинных, парогазовых и газопаровых установок в системах автономного снабжения электроэнергией и теплотой (теплофикации) индивидуальных потребителей; использование газотурбинных установок в качестве базовых агрегатов в автономных условиях в отдалённых районах.

Последующее изобретение и бурное развитие паровых турбин несколько затормозило развитие газовых турбин, однако не остановило его, причиной чего явился вполне очевидный ряд преимуществ газотурбинных установок перед паротурбинными. Паротурбинная установка — сложный агрегат, состоящий из котельной установки, паровой турбины, конденсатора, большого количества вспомогательного оборудования, требующий большого количества охлаждающей воды. Газотурбинная установка не нуждается в воде, она отличается меньшим количеством механизмов, большей простотой, заметно меньшими габаритами и массой.

Прототипы газовых турбин, к которым относят так называемые дымовые машины, были известны еще в XVII столетии, но отправным пунктом в развитии газовых турбин можно считать изобретение английского инженера Джона Барбера, который в восемнадцатом веке получил патент на устройство, которое имело большинство элементов, присутствующих в современных газовых турбинах.

Первую в мире газовую реверсивную турбину радиального типа с десятью ступенями давления и горением при постоянном давлении сконструировал и построил русский инженер П. Д. Кузьминский. Испытания газотурбинной установки не были закончены из-за смерти П. Д. Кузьминского, но работа оказала заметное влияние на развитие водного транспорта.

Над созданием газотурбинных установок постоянного объёма работал немецкий учёный доктор Гольцварт, который провёл обширные экспериментальные работы, основанные на глубоких теоретических исследованиях.

Увлечение в 1920-х годах строительством ГТД с горением при постоянном объёме во многом может быть объяснено отсутствием возможности создания осевого или центробежного компрессора с достаточно высоким к.п.д. при принятой степени повышения давления, в то время как использование цикла с горением при постоянном объёме позволяло добиться повышения давления за счёт сгорания топлива в закрытом объёме. Уровень науки в области теории создания турбомашин, особенно компрессоров, был столь низким, что на каком-то этапе утвердилось мнение о невозможности достижения необходимого к.п.д. турбомашин, когда двигатель с горением при постоянном давлении мог быть работоспособным.

В то время как в Европе 20–30-е годы прошлого века прошли под знаком развития ГТУ прерывистого горения, в Харьковском политехническом институте в газотурбинной лаборатории, организованной еще в начале 20-х годов профессором В. М. Маковским, создавались научные основы газовых турбин постоянного действия. Маковский был убежденным сторонником развития газотурбостроения по пути использования ГТУ непрерывного горения. Теоретические и экспериментальные исследования, выполненные В. М. Маковским и его учениками в газотурбинной лаборатории, позволили создать проект ГТУ непрерывного горения с использованием газообразного топлива.

Одним из первых газовыми турбинами постоянного давления применительно к локомотивам стал заниматься русский учёный А. Н. Шелест.

Дальнейшее развитие ГТД шло по пути совершенствования его элементов (компрессора, турбины, камеры сгорания, теплообменников и др.), повышения температуры и давления газа перед турбиной, а также применения комбинированных силовых установок с паровыми турбинами и свободнопоршневыми генераторами газа.

В наше время турбины нашли широкое применение в стационарной теплоэнергетике, в военных транспортных средствах (танк Т-80) и на флоте, занимают господствующее положение в авиации и ракетостроении.

Также имеется определённый опыт использования турбин в качестве двигателей для автомобилей и на поездах.

Благоприятные динамические качества турбин способствуют их использованию на локомотивах, т. к. турбины имеют меньшее воздействие на путь, чем поршневые машины. На поршневых паровозах, как известно, добиться полного уравновешивания возвратно-поступательного механизма не удаётся, тогда как в случае применения турбин уравновешивание можно произвести балансировкой ротора.

Газовые турбины также широко используются в качестве средства наддува двигателей внутреннего сгорания с целью повышения мощности последних.

Глава I

КРАТКИЕ СВЕДЕНИЯ О ТУРБИНАХ

1.1. История турбин

Паровые турбины. Изобретатели давно пытались создать двигатель, где струя пара напрямую бы вращала рабочее колесо. Принцип действия паровых турбин основан на действии струи разогретого пара, тепловая энергия которого преобразуется в механическую работу. При этом скорость вращения колеса должна быть очень высокой за счёт большой скорости струи пара. Паровая турбина оказалась проще, экономичнее и удобнее, чем паровая машина Уатта.

Патент на первый паротурбинный двигатель получил американский морской инженер, адмирал Бенжамин Франклин Изервуд (1822—1915) в 1857 г. После выполненных в 1870 г. инженерных разработок несколько таких паротурбинных установок (ПТУ) на базе одноступенчатой турбины были помещены на военных фрегатах и позволили обеспечить их относительно высокую скорость (до 33 км/ч). Однако эти ПТУ оказались слишком сложными в изготовлении и не более эффективными (к.п.д. 6—8%), чем паровые машины.

Создание современных паровых турбин связано с именами выдающихся инженеров XIX века — шведом Г. Лавалем и англичанином Ч. Парсонсом.

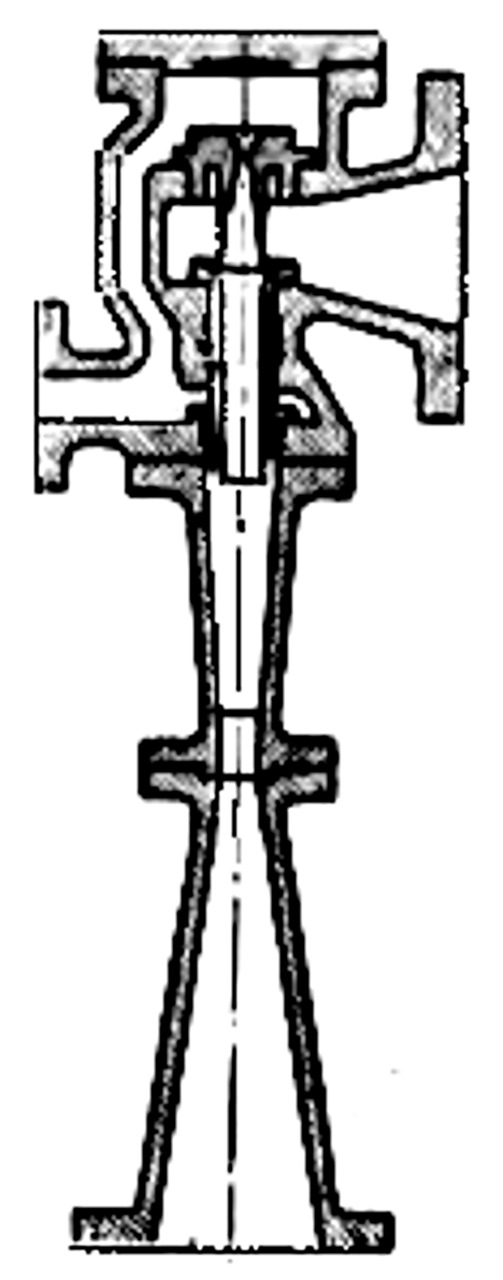

Первую паровую турбину, которая представляла лёгкое колесо с лопатками, удалось создать шведскому изобретателю Карлу Густаву Патрику де Лавалю в 1883 г. Через поставленные под углом сопла на лопатки направляли пар, который давил на них и раскручивал колесо. Позднее Лаваль усовершенствовал конструкцию, применив сопло, которое расширялось на выходе. Благодаря этому увеличилась скорость пара и, соответственно, скорость вращения ротора. Полученная струя направлялась на один ряд лопаток, которые были насажены на диск. Давление пара и число сопел определяли мощность турбины, работающей по активному принципу. Если отработанный пар не уходил в атмосферу, а направлялся в конденсатор, где при пониженном давлении сжижался, то мощность турбины оказывалась наивысшей. Турбина Лаваля получила всеобщее признание, она давала большие выгоды при соединении с машинами, имеющими высокую скорость (сепараторы, пилы, центробежные насосы). Использовали её и в качестве привода для электрогенератора, правда, только через редуктор (из-за её высокой скорости).

Лаваль создал первую паровую турбину, по одной из версий, для того, чтобы приводить в действие сепаратор молока собственной конструкции. Для этого нужен был скоростной привод. Двигатели того времени не обеспечивали достаточную частоту вращения. Единственным выходом оказалось сконструировать скоростную турбину. В качестве рабочего тела Лаваль выбрал широко используемый в то время пар. Изобретатель начал работать над своей конструкцией и в конце концов собрал работоспособное устройство. В 1889 г. Лаваль дополнил сопла турбины коническими расширителями, так появилось знаменитое сопло Лаваля, которое стало прародителем будущих ракетных сопел. Турбина Лаваля стала прорывом в инженерии. Достаточно представить себе нагрузки, которые испытывало в ней рабочее колесо, чтобы понять, как нелегко было изобретателю добиться стабильной работы турбины. При огромных оборотах турбинного колеса даже незначительное смещение в центре тяжести вызывало сильную вибрацию и перегрузку подшипников. Чтобы избежать этого, Лаваль использовал тонкую ось, которая при вращении могла прогибаться.

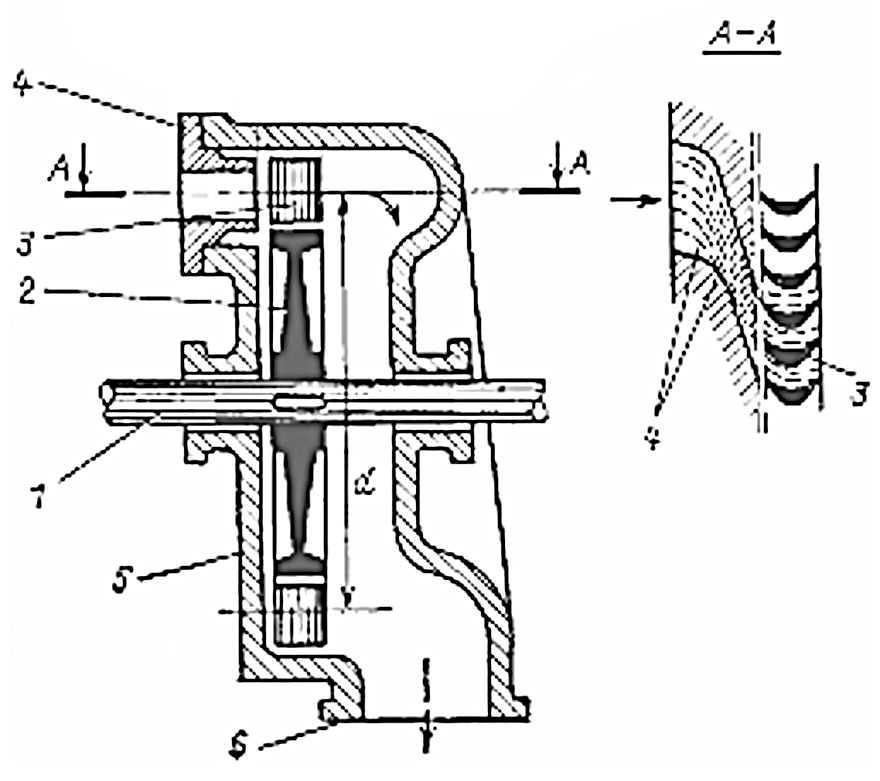

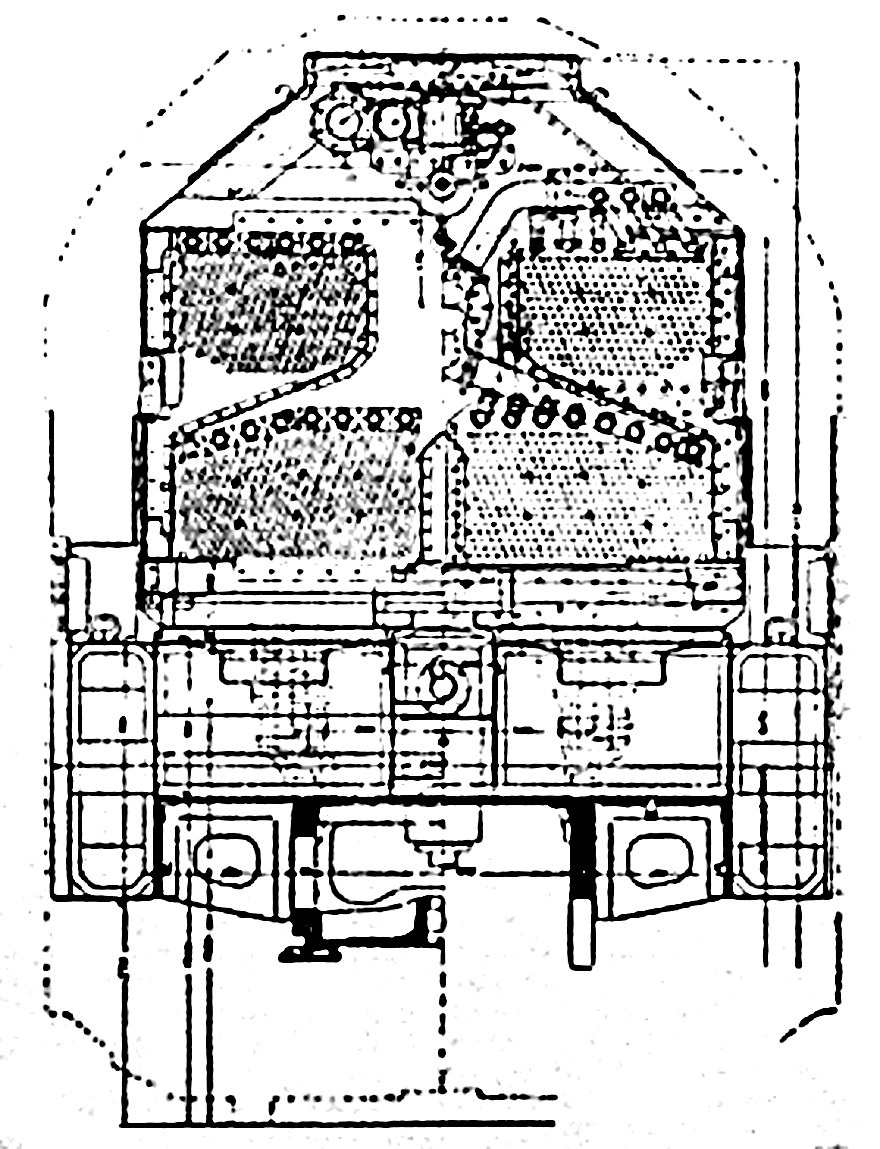

1 — вал; 2 — диск; 3 — рабочие лопатки; 4 — сопловая решётка; 5 — корпус; 6 — выпускной патрубок.

Главная заслуга Лаваля состоит в том, что он сумел создать основные элементы турбины, довести их до совершенства и соединить в работоспособную конструкцию, которая во многих отношениях на десятилетия опережала свое время. Если сравнить современную одноступенчатую активную турбину с её прабабушкой, созданной Лавалем, то поразит их сходство. Оказывается, что за более чем столетний период совершенствования в одной из самых динамичных областей техники формы сопел, лопаток, диска турбины претерпели в общем незначительные изменения. Это, наверное, беспрецедентный случай в истории техники. Причём показатель, связанный с прочностью конструкции.

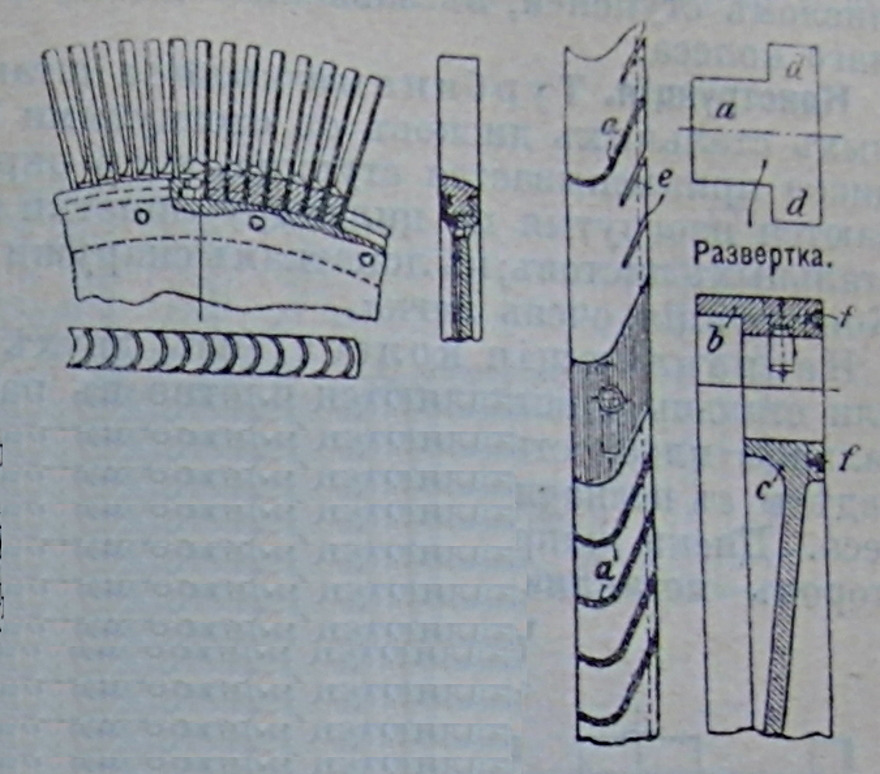

Почти одновременно с Лавалем создал свою турбину английский изобретатель Чарлз Парсонс. В 1884 г. он запатентовал многоступенчатую реактивную турбину, специально сконструированную им для приведения в действие электрогенератора. Это была первая паровая турбина, которая начала с успехом применяться в промышленности. При меньшей скорости вращения энергия пара здесь использовалась максимально благодаря тому, что пар, проходя через 15 ступеней, расширялся постепенно. Каждая ступень имела пару венцов лопаток. Неподвижным был один венец с направляющими лопатками, которые крепились на корпусе турбины. Второй венец был подвижный, с рабочими лопатками на диске, насаженном на вращающийся вал. Лопатки венцов (неподвижных и подвижных) сориентированы в противоположных направлениях. С целью уравновешивания осевого усилия пар подводился к средней части вала турбины, а затем протекал к его концам. Первая паровая турбина Парсонса имела мощность всего 6 л.с. (около 4,4 кВт) и была подвергнута разнообразным испытаниям. Основные затруднения представляла разработка рациональной конструкции лопаток и способов их крепления в роторе, а также обеспечение уплотнений. Уже в конструкции 1887 г. Парсонс применил лабиринтные уплотнения, что позволило перейти к турбинам с однонаправленным потоком пара. К 1889 г. уже свыше трёхсот таких турбин использовалось для выработки электроэнергии, а в 1899 г. появилась первая электростанция с турбинами Парсонса. В турбине, изготовленной в 1896 г., мощность достигла уже 400 кВт, а удельный расход пара доходил до 9,2 кг/кВт(ч).

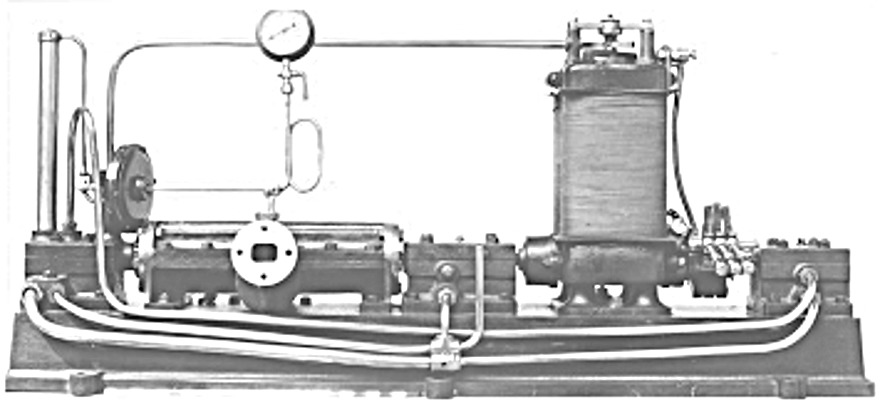

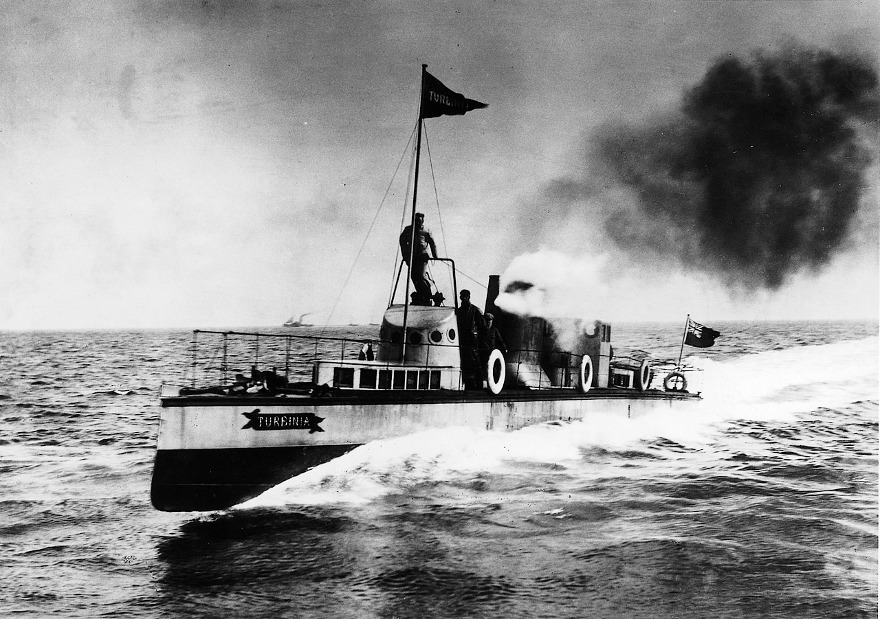

Изобретатель старался расширить сферу применения своего изобретения, и в 1894 г. он построил опытное судно «Турбиния» с приводом от паровой турбины. На испытаниях оно продемонстрировало рекордную скорость — 60 км/ч. Вскоре паровые турбины начали устанавливать на быстроходных судах.

Невозможность получить большую агрегатную мощность и очень высокая частота вращения одноступенчатых паровых турбин Лаваля (до 30000 об/мин у первых образцов) привели к тому, что они сохранили своё значение только для привода вспомогательных механизмов. Активные паровые турбины развивались в направлении создания многоступенчатых конструкций, в которых расширение пара осуществлялось в ряде последовательно расположенных ступеней. Это позволило значительно повысить единичную мощность, сохранив умеренную частоту вращения, необходимую для непосредственного соединения вала турбины с вращаемым ею механизмом.

Реактивная паровая турбина Парсонса некоторое время применялась, в основном, на военных кораблях, но постепенно уступила место более компактным комбинированным активно-реактивным турбинам, у которых реактивная часть высокого давления заменена одно- или двухвенечным активным диском. В результате уменьшились потери на утечки пара через зазоры в лопаточном аппарате, турбина стала проще и экономичнее. Хотя и сегодня паровые турбины в основном сохранили черты турбины Парсонса.

Французский учёный Рато вывел комплексную теорию турбомашин на основе имевшегося опыта.

Газовые турбины. В ступенях этих лопаточных машин энергия сжатого и нагретого газа преобразуется в механическую работу на валу. Газовые турбины используются в составе газотурбинных двигателей, стационарных газотурбинных установок и парогазовых установок.

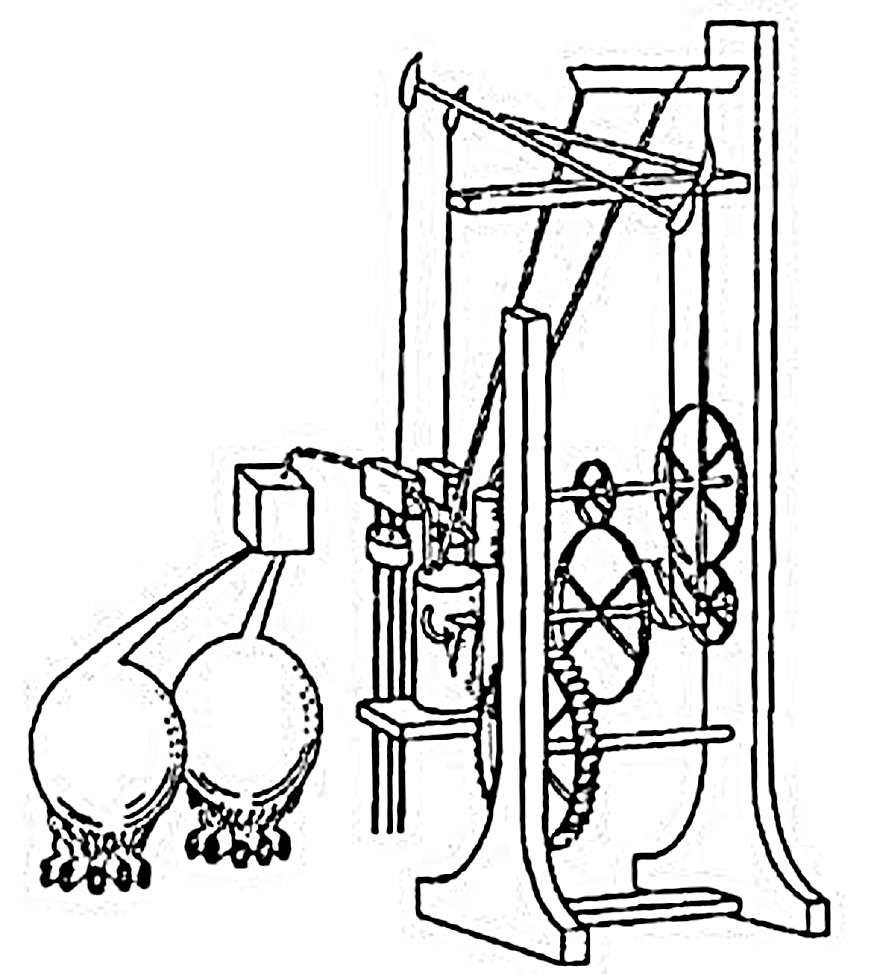

Англичанин Джон Барбер в 1791 г. впервые предложил идею создания газотурбинного двигателя с газогенератором, поршневым компрессором, камерой сгорания и газовой турбиной.

Турбина Барбера могла работать на нефти, угле и древесине, что обеспечивалось путём их предварительной газификации (перегонки) в специальных ёмкостях в виде реторт. В схеме его газотурбинной установки кроме воздушного, был и газосжигательный компрессор. Смесь, образованную воздухом и газом, предлагалось нагнетать в камеру горения при помощи компрессора. После горения горючей смеси её предлагалось подавать с большой скоростью на лопатки рабочего колеса, на котором должна производиться работа расширения газа. Для предотвращения перегрева турбины от действия высоких температур предполагалось охлаждение продуктов горения впрыском воды в камеру горения.

Изобретение Барбера не было реализовано на практике. Первую в мире газовую реверсивную турбину сконструировал русский инженер и изобретатель Павел Дмитриевич Кузьминский в 1887 г. Его десятиступенчатая турбина работала на парогазовой смеси, получаемой в созданной им же в 1894 г. камере сгорания — «газопаророде». Кузьминский применил охлаждение камеры сгорания водой. Вода охлаждала стенки и затем поступала внутрь камеры. Подача воды снижала температуру и в то же время увеличивала массу газов, поступающих в турбину, что должно было повысить эффективность установки. В 1892 г. П. Д. Кузьминский испытал турбину и предложил её военному министерству в качестве двигателя для дирижабля его собственной конструкции. В 1895 г. Кузьминский предложил вариант газовой турбины более простой конструкции. Этот проект был осуществлён в 1897 г. на Петербургском патронном заводе, где была построена действующая газовая турбина, которую изобретатель готовил к показу на Всемирной выставке в Париже в 1900 г., однако не дожил до неё несколько месяцев.

Одновременно с Кузьминским опыты с газовой турбиной (в качестве перспективного двигателя для торпед) проводил также Чарлз Парсонс, однако вскоре пришёл к выводу, что имеющиеся сплавы из-за низкой жаропрочности не позволяют создать надёжный механизм, который приводился бы в движение струёй раскалённых газов либо парогазовой смесью, после чего сосредоточился на создании паровых турбин.

В 1872 г. в Германии инженером Штольце был получен патент на газовую турбину, названную им «огненной турбиной», которая содержала практически все основные узлы современной ГТУ с непрерывным процессом горения топлива в камере сгорания: осевой воздушный компрессор, воздухоподогреватель, совмещённый с камерой сгорания, и турбину. ГТУ была создана и рассчитана на получение мощности 200 л.с. при частоте вращения 2000 об/мин. Однако её испытания не были успешными и вместо 200 л.с. было получено только 20 л.с.

(непрерывного горения).

1 — компрессор; 2 — нагреватель; 3 — реактивная турбина; 4 — газогенератор.

В 1906 г. французскими инженерами Арманго и Лемалем с участием профессора Рато была построена газовая турбина с подводом теплоты при постоянном давлении мощностью 400 л.с. (294 кВт). Установка имела двухступенчатый центробежный компрессор. Направляющие лопатки турбины имели водяное охлаждение, а вода из системы охлаждения подавалась в продукты сгорания керосина, снижая их температуру до 560°С. Турбина развивала мощность, немногим превышающую мощность компрессора, поэтому компрессор приводился от постороннего двигателя.

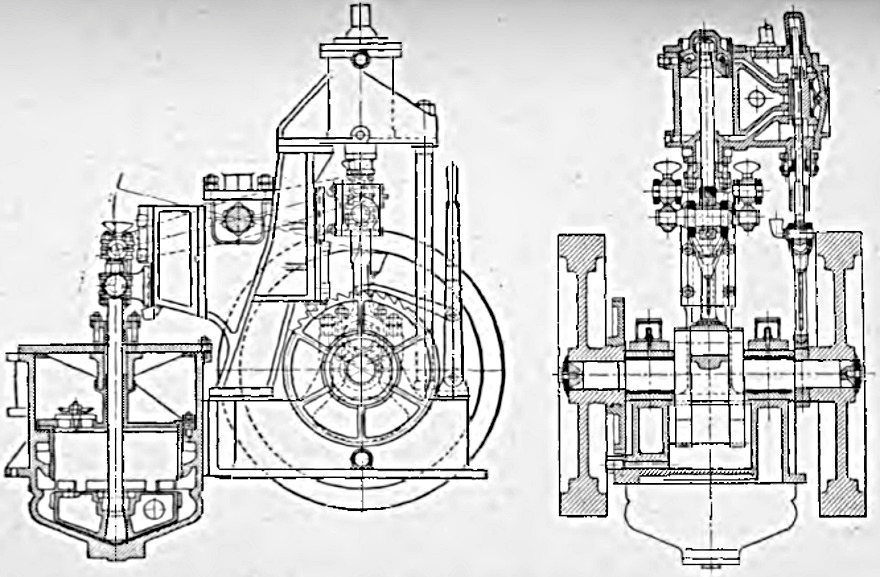

В том же 1906 г. русский инженер В. В. Караводин спроектировал, а в 1908 г. построил во Франции бескомпрессорный ГТД с четырьмя камерами прерывистого горения, или со сгоранием при постоянном объёме, и газовой турбиной. Мощность, затрачиваемая на сжатие воздуха в таких установках, существенно ниже, чем у газотурбинных установок постоянного давления. Турбина развивала мощность 1,6 л.с. (1,18 кВт) при 10000 об/мин, а эффективный к.п.д. достигал всего лишь 2%.

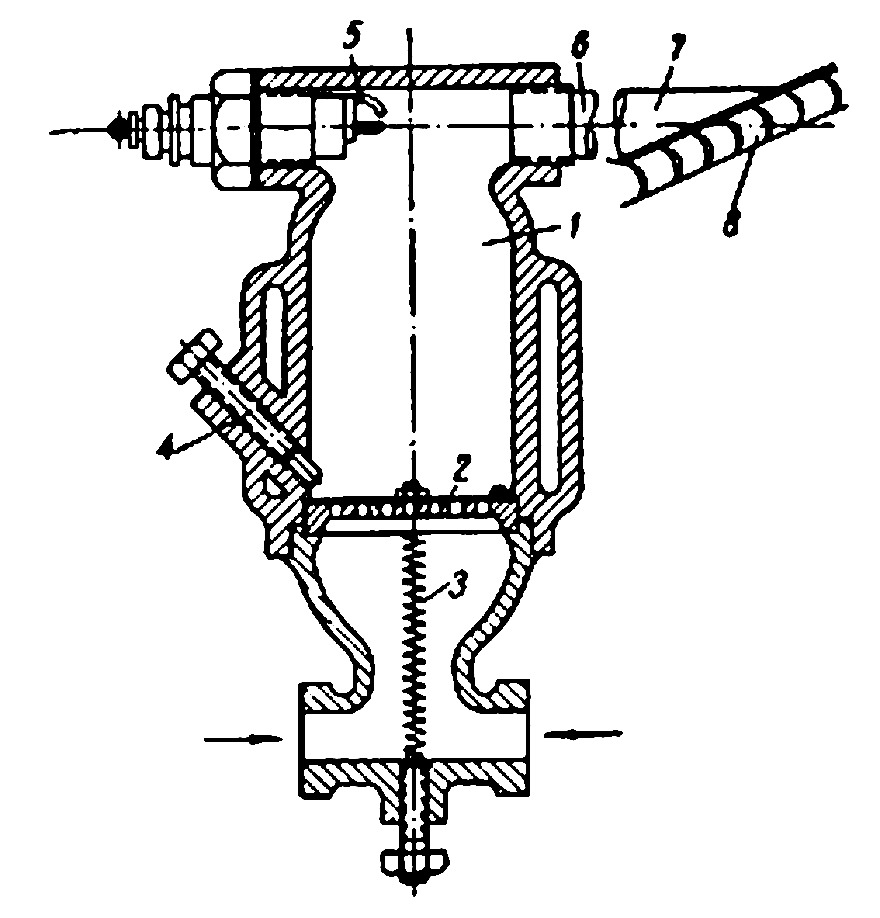

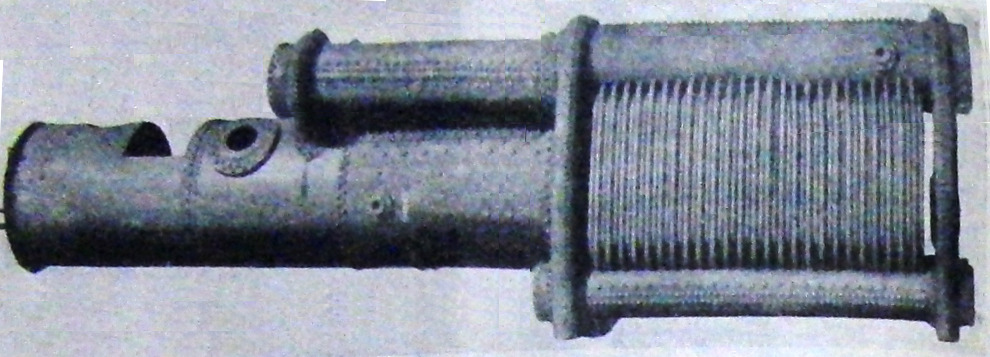

1 — камера сгорания; 2 — всасывающий клапан; 3 — пружина; 4 — регулирующий винт хода клапана; 5 — свеча; 6 — газоход; 7 — сопло; 8 — колесо турбины.

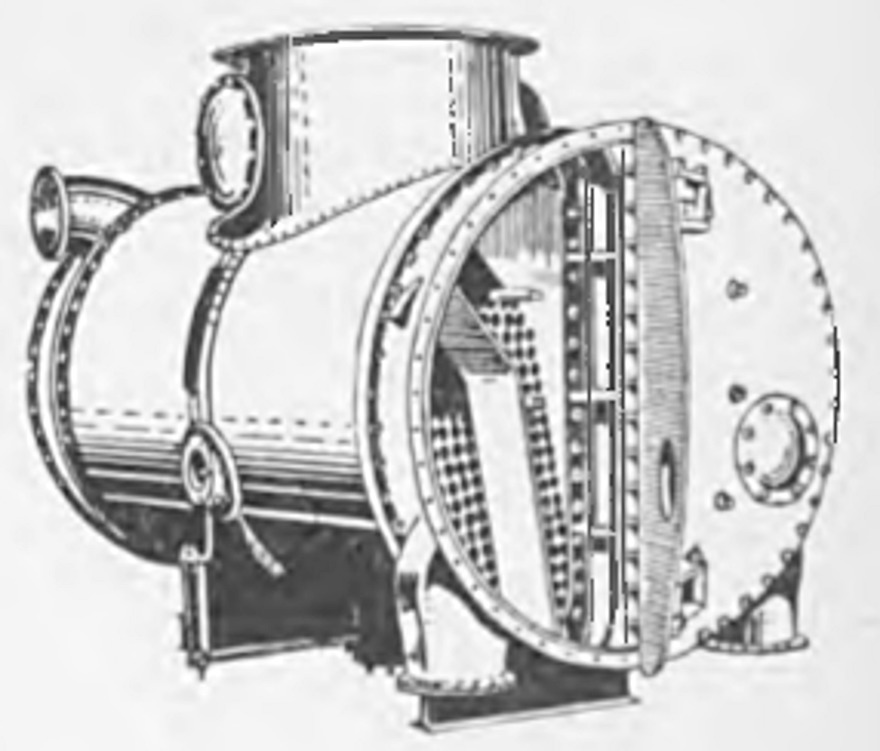

Определённый прогресс в развитии газовых турбин постоянного объёма был обеспечен работами немецкого инженера Карла Гольцварта, который в 1908 г. предложил оригинальную конструкцию газовой турбины прерывистого горения. В 1910 г. швейцарской фирмой Brown Boveri эта установка была построена. Камера сгорания, сопла и колесо турбины охлаждались водой. Центробежный компрессор приводился в действие паровой турбиной, пар для которой получался как за счёт охлаждения камеры сгорания, так и за счёт теплоты выхлопных газов турбины. По сути, установка Гольцварта была одной из первых действующих парогазовых установок. В этой установке компрессор не имеет такого большого значения, как в газотурбинной установке непрерывного горения, так как горение происходит при постоянном объёме (при закрытых клапанах на входе и выходе из камеры сгорания) и поэтому давление в камере повышается сверх давления, развиваемого компрессором. Однако в целом установка получилась более сложной и дорогой, чем ГТУ непрерывного горения, поскольку для её работы требовались сложные клапанные устройства и паровая турбина с конденсатором. На этой установке была достигнута мощность 200 л.с. (147 кВт) при к.п.д. порядка 14%. Это наибольший к.п.д., который был получен в опытах с турбинами Гольцварта за период до 1927 г.

объёме), конструктивная схема.

1 — клапан подачи воздуха от компрессора; 2 — клапан подачи топлива; 3 — камера сгорания; 4 — клапан подачи продуктов сгорания к соплам; 5 — сопла; 6 — колесо турбины.

Начиная с 1908 г., по проектам Гольцварта было построено несколько ГТУ прерывистого горения. Поскольку в первые десятилетия прошлого века реализация таких ГТУ осуществлялась более успешно, чем ГТУ непрерывного горения, был накоплен положительный опыт, сыгравший благотворную роль в прогрессе газотурбостроения вообще. Так, в 1928 г. швейцарская фирма Brown Boveri возобновляет постройку ГТУ конструкции Гольцварта. Вскоре фирма получает заказ на разработку, а в 1939 г. приступает к изготовлению этих установок. К.п.д. таких установок оценивался на уровне 18—20%, максимальная мощность составляла 5000 л.с. Это время можно считать временем рождения первой промышленной стационарной газотурбинной установки. На основе накопленного опыта фирма Brown Boveri разработала и начала производство котлов типа «Велокс», горение в которых осуществлялось под давлением. Воздух в топку подавался компрессором, а приводила его в движение газовая турбина, работавшая на уходящих газах котла. Было выпущено большое количество таких котлов.

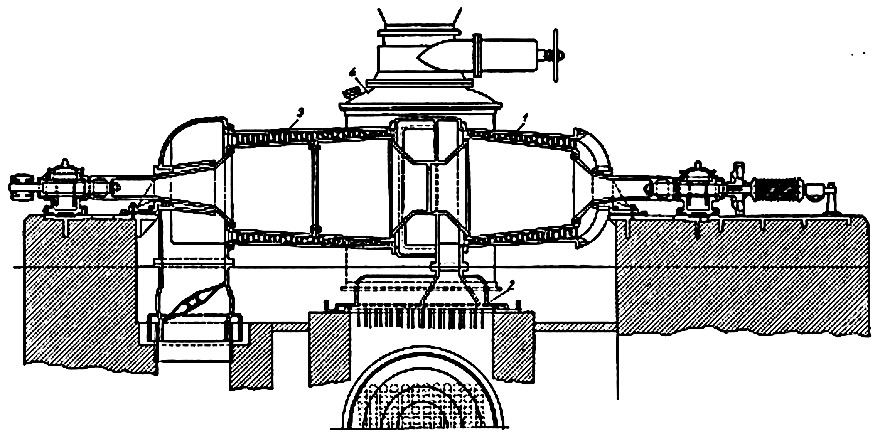

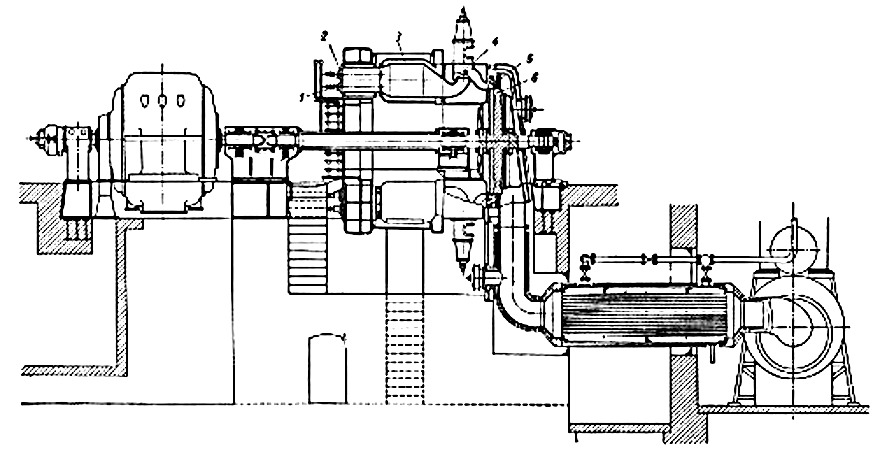

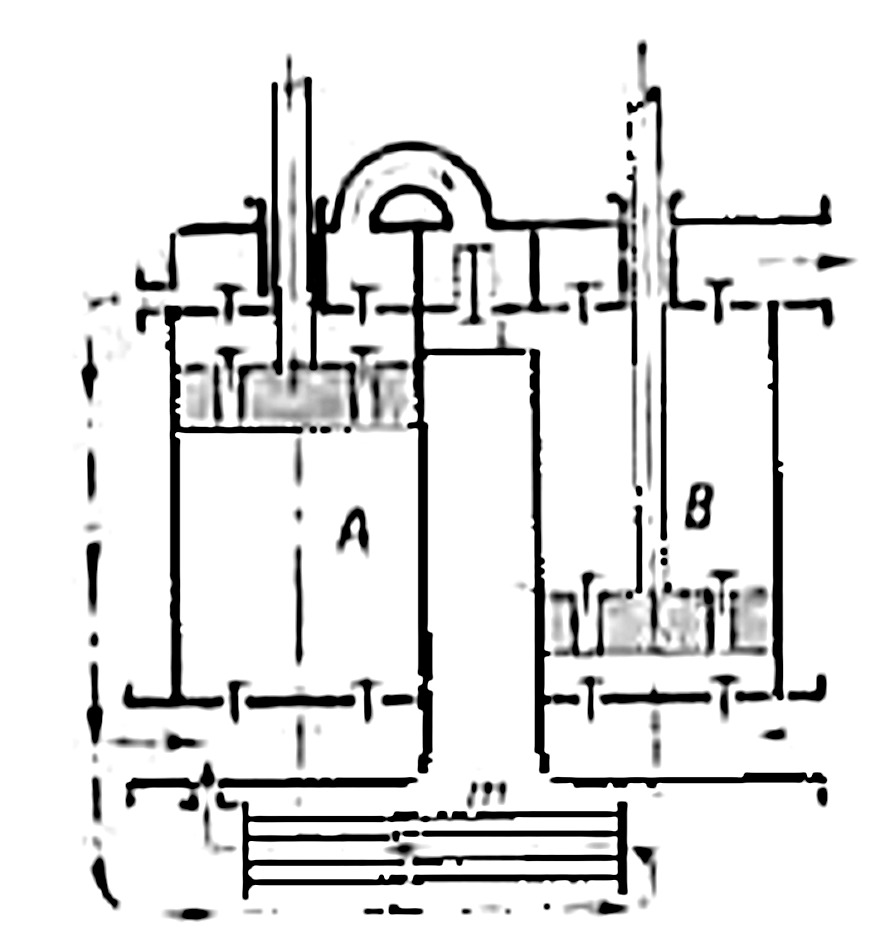

В 1936 г. В. М. Маковским был создан проект, а в 1940 г. Харьковским турбогенераторным заводом была изготовлена экспериментальная установка мощностью 735 кВт с начальной температурой газа 850°С. Турбина имела две ступени скорости. Рабочие лопатки приварены к диску. Корпус и ротор турбины охлаждались водой. Охлаждающая ротор вода специальным насосом подавалась через один конец полого вала, проходила через радиальные сверления и кольцевую полость в диске, а также через сообщающиеся между собой радиальные каналы в рабочих лопатках и отводилась через другой конец полого вала.

1 — нижняя половина корпуса; 2 — опорно-упорный подшипник; 3 — корпус уплотнения; 4 — рабочее колесо турбины; 5 — сопловый аппарат; 6 — верхняя половина корпуса; 7 — экран; 8 — опорный подшипник; 9 — муфта.

Газотурбинная установка Маковского была установлена на руднике в Горловке (1941 г.). Топливом служил подземный газ, который подавался в камеру сгорания поршневым компрессором. Сюда же, в камеру сгорания, подавался необходимый для сгорания воздух под давлением 3—4 ата. Испытания показали, что газовая турбина может надёжно работать длительное время с начальной температурой газа 815°С при включённом охлаждении и с начальной температурой газа 600°С — при отключённом охлаждении. Создание установки В. М. Маковского дало много ценного материала для последующего строительства газотурбинных установок.

Если провести сравнение схем газотурбинных установок первых изобретателей, по которым были созданы опытные образцы, не показавшие положительных результатов, с современными газотурбинными установками, то можно увидеть, что принципиальных различий в них нет. Главные причины неудач в создании работоспособного и эффективного газотурбинного двигателя были связаны с аэродинамическим несовершенством компрессоров и турбин, а также отсутствием в то время жаропрочных сталей, способных работать длительное время в условиях высоких температур. Сыграло роль и отсутствие опыта создания систем охлаждения основных деталей и узлов газотурбинных установок.

1.2. Конструкция турбин

Паровые и газовые турбины — это тепловые расширительные турбомашины, в которых потенциальная энергия нагретого и сжатого пара (газа) при его расширении в лопаточном аппарате превращается в кинетическую энергию, а затем в механическую работу на вращающемся валу. К турбомашинам относятся и турбокомпрессоры, преобразующие механическую энергию, подводимую к валу, в потенциальную энергию сжатого воздуха (газа) при его торможении в лопаточном аппарате. Вращающиеся лопатки, закреплённые на роторе турбомашины, изменяют полную энтальпию рабочего тела, при этом производится положительная (в турбинах) или отрицательная (в компрессорах) работа.

Ступени осевой турбомашины образуют проточную часть. Процесс расширения в осевой турбине или сжатия в осевом компрессоре происходит в одной или нескольких ступенях. Ступень турбины — это совокупность неподвижного соплового аппарата, поворачивающего рабочее тело для придания потоку необходимого угла атаки по отношению к лопаткам рабочего колеса, и вращающегося рабочего колеса. Ступень компрессора — это совокупность вращающегося рабочего колеса и неподвижного спрямляющего аппарата.

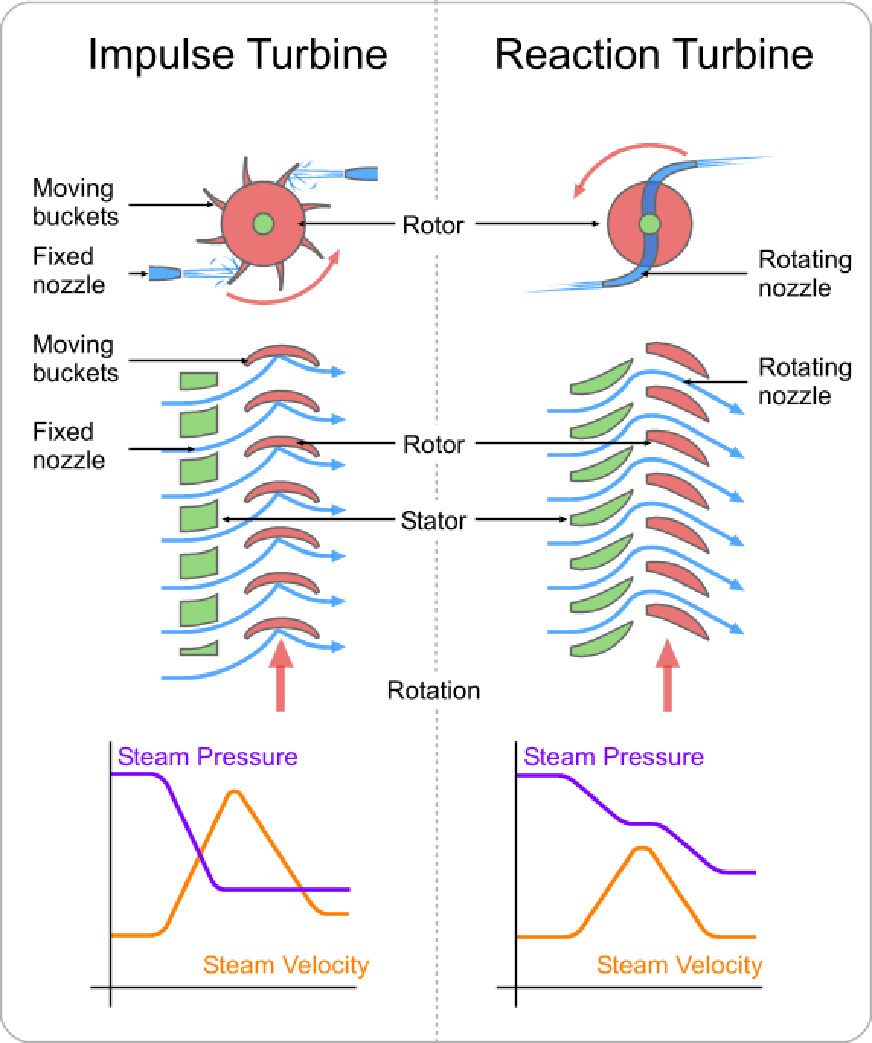

В зависимости от характера расширения рабочего тела различают активные и реактивные ступени турбины. В активных ступенях потенциальная энергия пара (газа) преобразуется в кинетическую только в сопловых аппаратах, и кинетическая энергия используется для вращения рабочих лопаток. В реактивных ступенях расширение рабочего тела начинается в сопловом аппарате и продолжается в каналах рабочих лопаток, имеющих конфигурацию реактивного сопла. Полезная работа совершается в активной ступени только вследствие изменения направления потока рабочего тела, а в реактивной ещё благодаря силе рабочего тела в межлопаточных каналах.

Турбомашины классифицируют по нескольким признакам.

По направлению движения потока рабочего тела различают аксиальные турбины, у которых поток рабочего тела движется вдоль оси турбины, и радиальные, направление потока рабочего тела в которых перпендикулярно оси вала турбины. Центробежные турбины (турбокомпрессоры) выделяют как отдельный тип турбин.

По числу контуров турбины подразделяют на одноконтурные, двухконтурные и трёхконтурные. Очень редко турбины могут иметь четыре или пять контуров. Многоконтурная турбина позволяет использовать большие тепловые перепады энтальпии, разместив большое число ступеней разного давления.

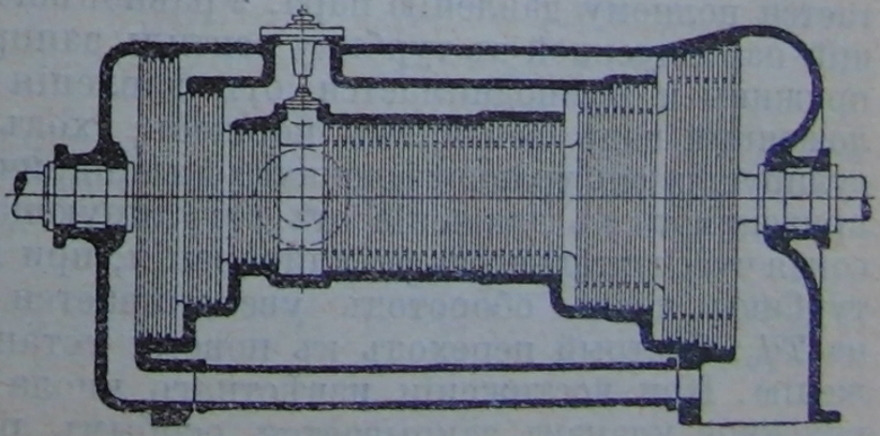

Осевая многоступенчатая турбина состоит из вращающегося ротора и неподвижного корпуса. Ротор несёт ряды закреплённых на нём рабочих лопаток. Перед каждым рядом рабочих лопаток в корпусе устанавливаются сопловые лопатки (в паровых турбинах их часто называют направляющими). Для уплотнения зазоров между ротором и корпусом применяются концевые и промежуточные уплотнения. Для подвода и отвода тепла служат соответственно входной и выходной патрубки либо в виде улиток, либо в виде кольцевых каналов.

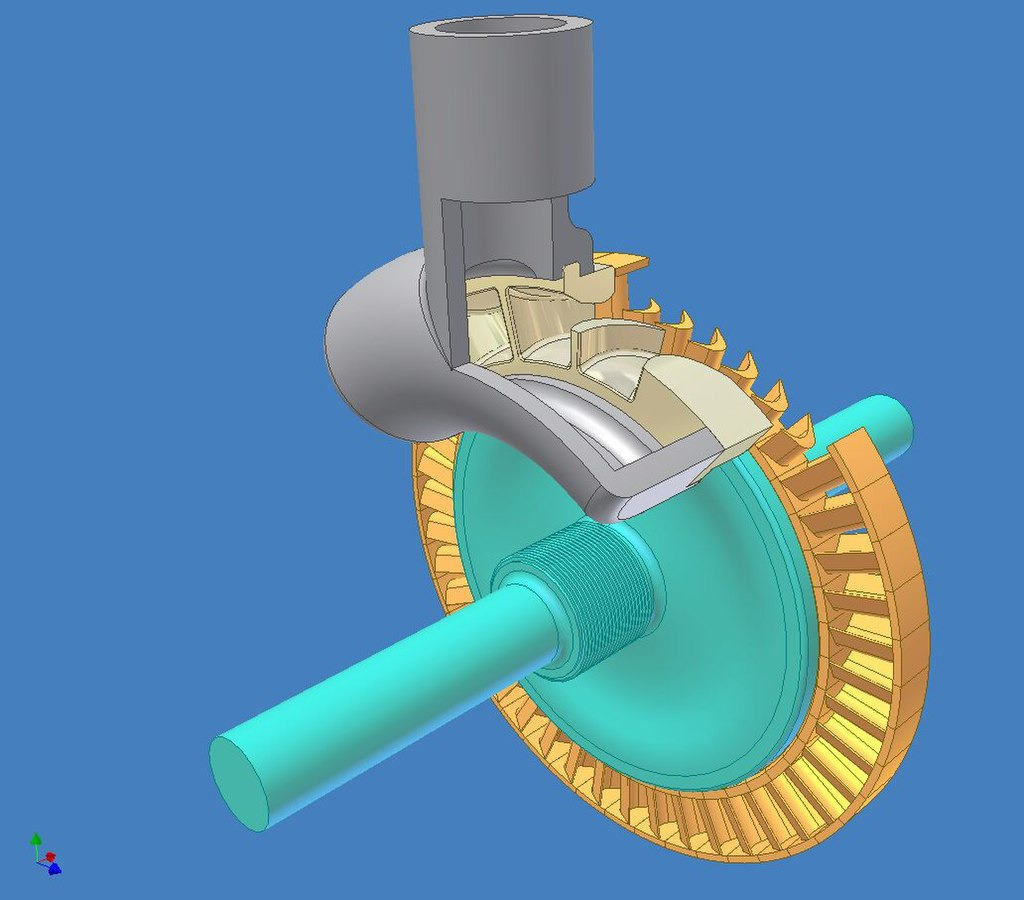

Радиальная (центростремительная) турбина включает ротор и корпус. Ротор представляет собой рабочее колесо, несущее обычно изготавливаемые за одно целое с ним рабочие лопатки. Из входного патрубка (улитки) рабочее тело поступает в сопловой аппарат, а затем на рабочее колесо. Иногда сопловой аппарат выполняют без лопаток; в этом случае специально спрофилированная входная улитка служит безлопаточным сопловым аппаратом. Центробежный компрессор имеет аналогичные элементы.

На переднем конце вала ротора устанавливается предельный центробежный регулятор (регулятор безопасности), автоматически останавливающий (замедляющий) турбину при увеличении частоты вращения на 10—12% сверх номинальной.

В турбоагрегатах традиционно применяется «тихоходный» — несколько оборотов в минуту — валоповорот. Валоповоротное устройство предназначено для медленного вращения ротора при пуске и останове турбины для предотвращения теплового искривления ротора.

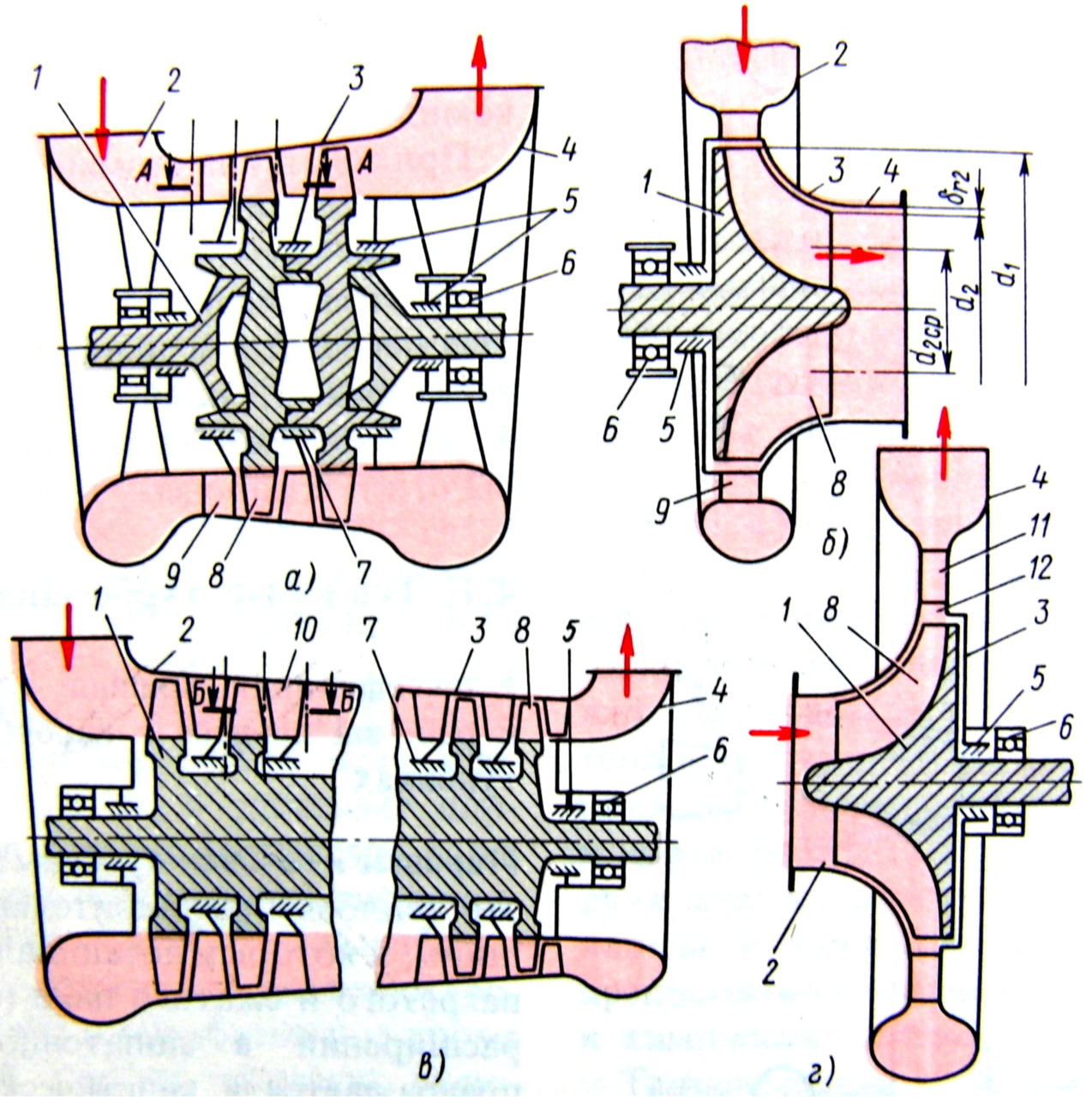

а — осевая турбина; б — центростремительная турбина; в — осевой компрессор; г — центробежный компрессор; 1 — ротор; 2 — входной патрубок (улитка); 3 — корпус; 4 — выходной патрубок (улитка); 5 — концевые уплотнения; 6 — подшипниковые узлы; 7 — промежуточные уплотнения; 8 — рабочая лопатка; 9 — сопловая лопатка; 10 — спрямляющая лопатка; 11 — лопаточный диффузор; 12 — безлопаточный диффузор.

На конструкцию паровой турбины влияют начальные параметры пара, режим её работы, конечная влажность пара, особенности технологии изготовления и другие факторы.

Для активных турбин характерно наличие перегородок-диафрагм, в которых располагаются неподвижные сопловые лопатки. Диафрагмы разделяют диски так, что две соседние диафрагмы образуют камеру, в которой располагается диск с рабочими лопатками. В реактивных паровых турбинах рабочие лопатки обычно крепят к ротору барабанного типа, а сопловые — к корпусу турбины или в обоймах.

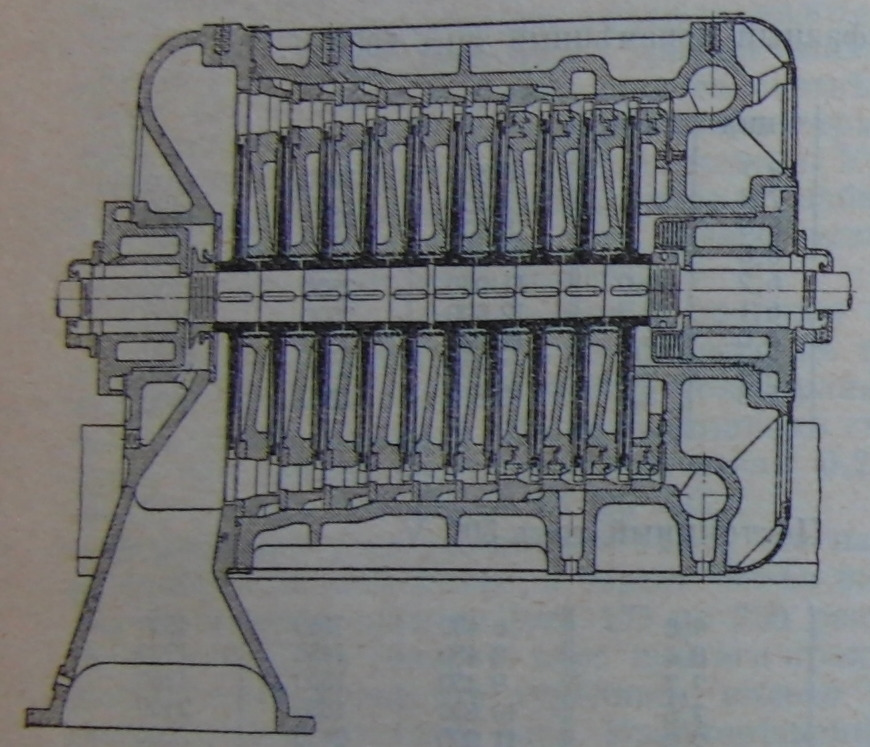

Конденсационные турбины мощностью до 50 МВт, как правило, выполняются одноцилиндровыми. Цилиндр — это основной узел паровой турбины, в котором внутренняя энергия пара превращается в кинетическую энергию парового потока и далее — в механическую энергию ротора. Число венцов сопловых лопаток в каждом цилиндре паровой турбины равно числу венцов рабочих лопаток соответствующего ротора. Цилиндр турбины может быть однокорпусным и двухкорпусным.

Корпуса паровых турбин для удобства сборки и разборки обычно имеют разъём по горизонтальной плоскости. В одноцилиндровых турбинах корпус иногда имеет не только горизонтальный разъём, но и вертикальный, что облегчает его механическую обработку и транспортирование. При высоких рабочих давлениях цилиндры отливают из чугуна или стали, иногда эти цилиндры выполняют сварно-литыми. При низких давлениях корпуса цилиндров и выходные патрубки конденсационных турбин обычно изготавливают сварными из листовой углеродистой стали.

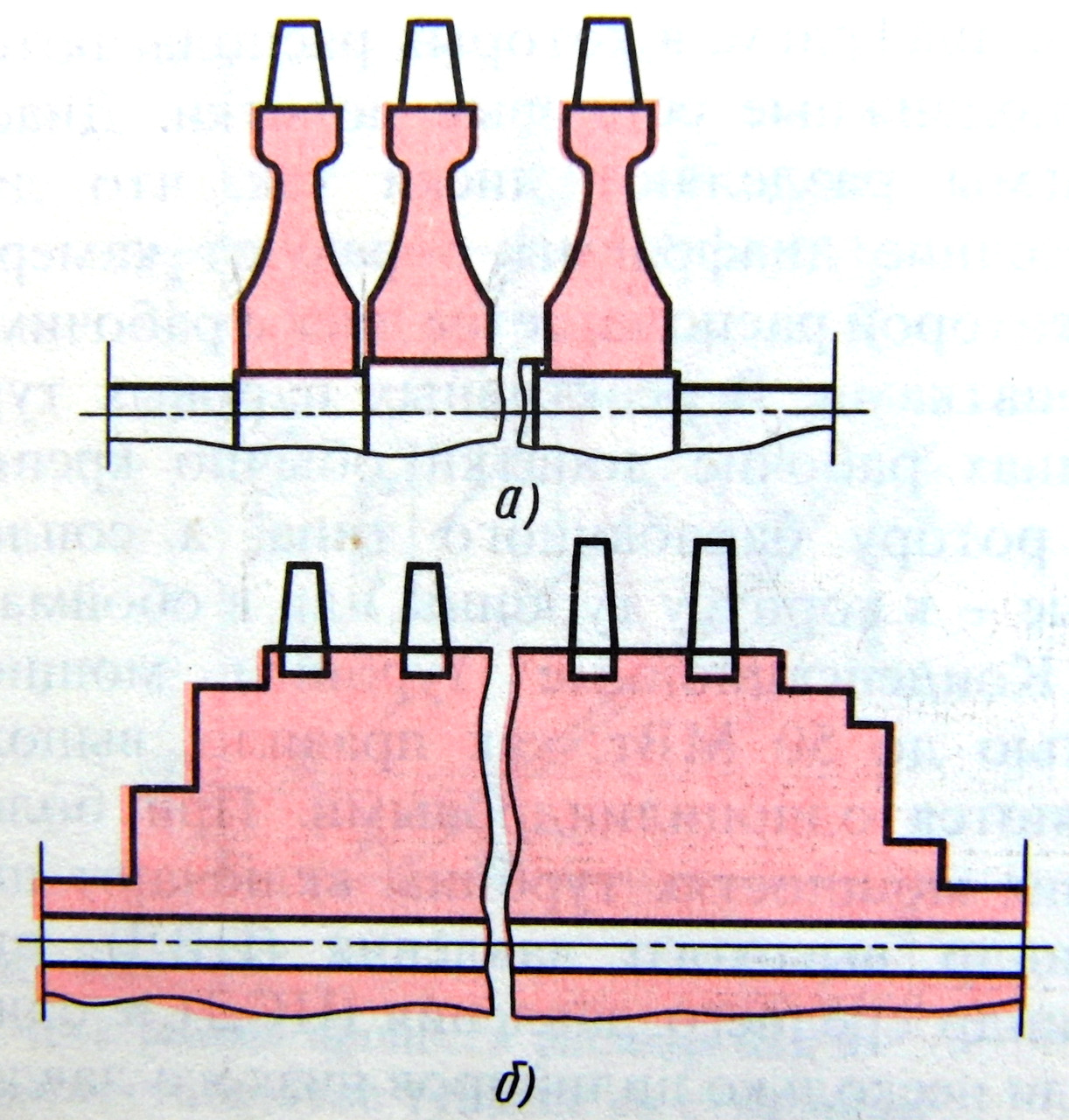

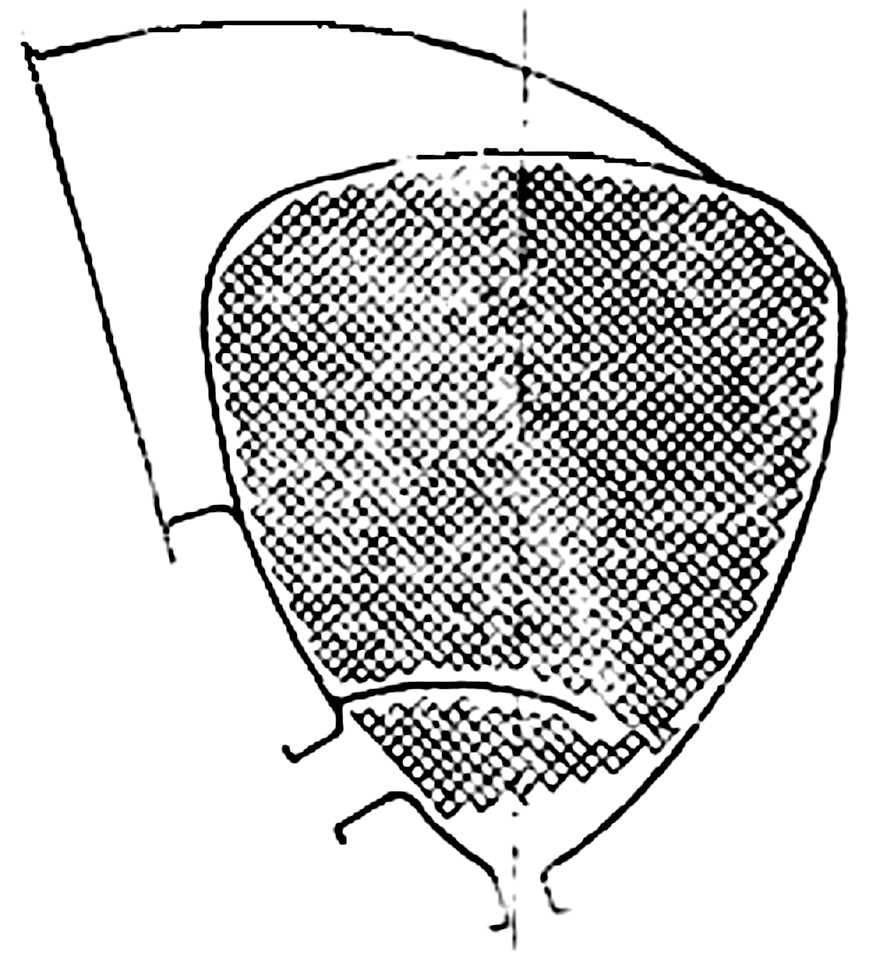

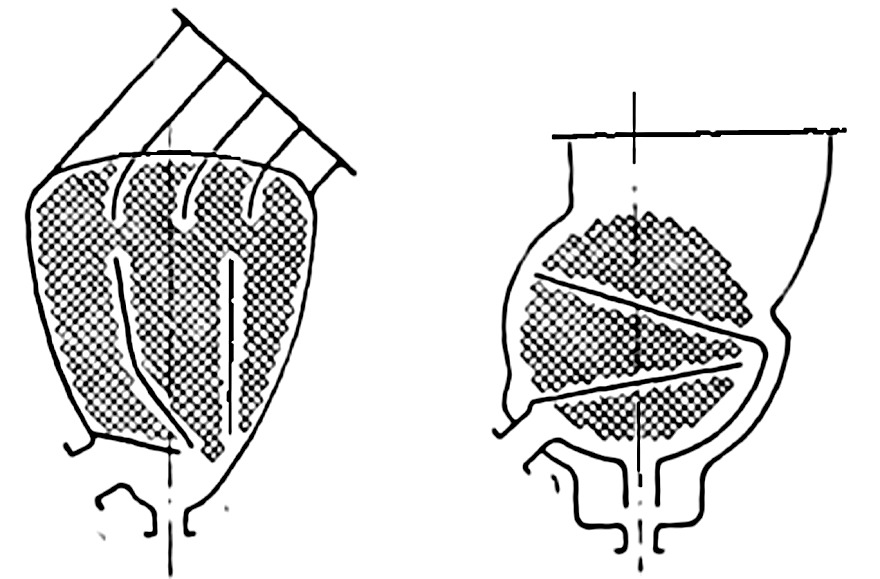

Роторы паровых турбин могут быть дисковыми или барабанными. Дисковая конструкция характерна для турбин активного типа, барабанная — реактивного.

В большинстве стационарных и транспортных паровых турбин применяются подшипники скольжения.

а — дисковый; б — барабанный.

Конструкции ГТУ и ГТД и их узлов зависят от выбранной конструктивной схемы, т. е. взаимного расположения компрессоров, камер сгорания, турбин, воздухоохладителей и регенераторов.

По числу валов, связанных общностью теплового процесса или общей зубчатой передачей (редуктором), различают одновальные, двухвальные, реже трёхвальные ГТД. Расположение валов может быть как коаксиальным так и параллельным с независимым расположением осей валов.

По простейшей одновальной схеме без регенератора выполняют энергетические пиковые ГТУ и ГТУ вспомогательного назначения, приводящие электрогенератор. По этой же схеме был выполнен ГТД первого отечественного газотурбовоза и многие авиационные турбореактивные двигатели. Для транспортных ГТД сравнительно малой мощности (до 1—1,5 МВт), например, автомобильных, характерна двухвальная конструктивная схема. По этой же схеме изготовляют пиковые (без регенерации) и базовые энергетические (с регенерацией) ГТУ.

Трехвальную схему применяют для транспортных ГТД большой мощности (свыше 5 МВт), например, судовых и пиковых, аварийных стационарных энергетических ГТУ, если в качестве газогенератора (блоков компрессоров и турбин высокого и низкого давления) используется авиационный реактивный двигатель, сопло которого заменено на диффузорный патрубок с силовой турбиной. По двухвальной схеме с блокированной турбиной нагрузки могут выполняться базовые стационарные энергетические ГТУ большой мощности.

ГТУ с одновальным турбокомпрессором с отбором воздуха или газа встраиваются в технологические процессы химических, нефтеперерабатывающих и металлургических производств.

Конструкции узлов стационарных, транспортных и авиационных ГТД и ГТУ достаточно разнообразны.

Корпуса узлов мощных стационарных и многих транспортных ГТУ обычно выполняются разъёмными по горизонтальной плоскости.

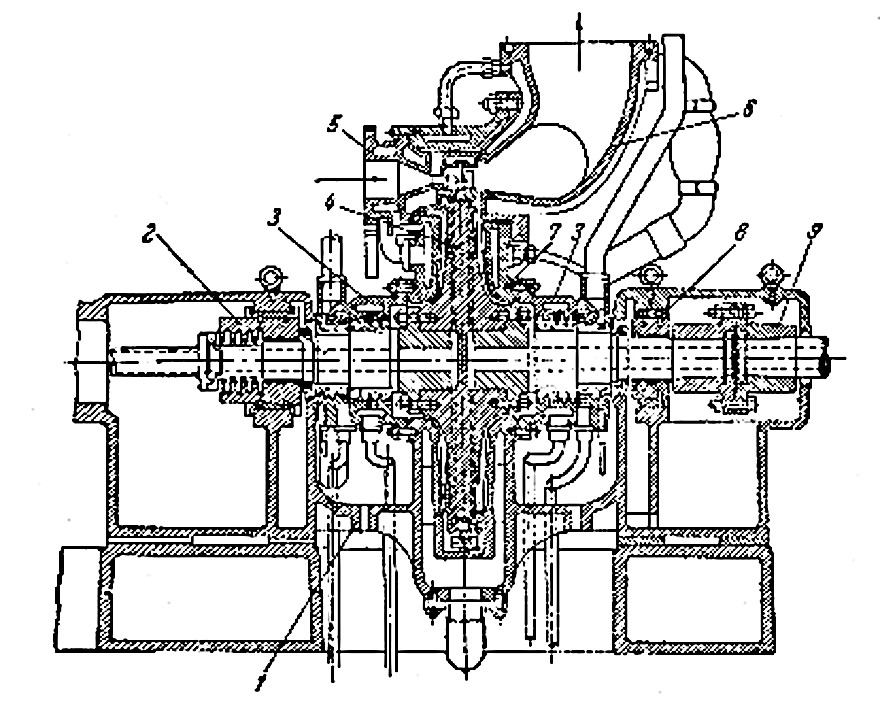

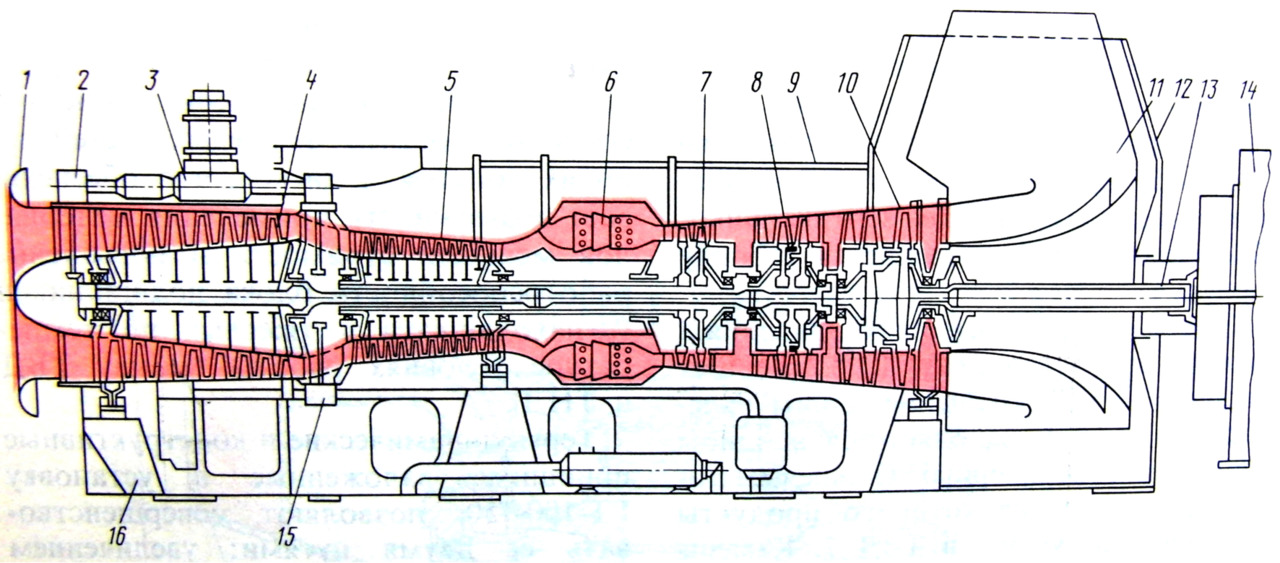

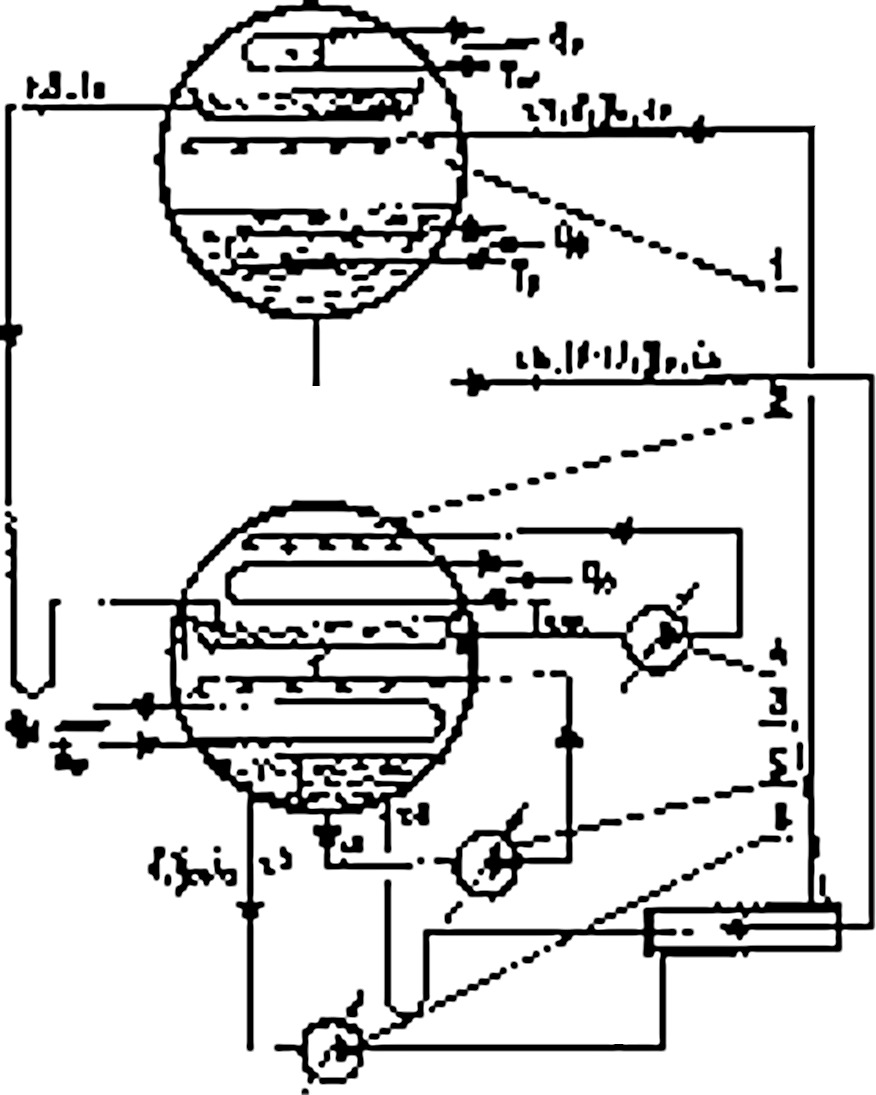

Среди судовых ГТУ наибольшее применение находят лёгкие прямоточные установки. ГТД состоит из воздухозаборника, компрессора низкого давления (КНД), компрессора высокого давления (КВД), камеры сгорания, турбин высокого (ТВД), среднего (ТСД) и низкого давления (ТНД). ТВД приводит во вращение КВД, ТСД — КНД, ТНД работает на винт. Вал КНД и ТСД проходит внутри вала КВД и ТВД (конструкция «вал в валу»). Мощность ТНД передаётся винту через рессору и редуктор. Роторы всех трёх турбин имеют разную частоту вращения. Для передачи мощности от пусковых электродвигателей и для привода расположенных на корпусе двигателя механизмов служат передняя и основная коробки приводов. Маслоагрегат также получает мощность от вала компрессора. Все элементы ГТД смонтированы на общей раме. Кожух газоотводного патрубка сообщается с кожухом двигателя. Окружающий воздух эжектируется отработавшими газами и, проходя между кожухом и корпусом двигателя, охлаждает их.

1 — воздухозаборник; 2 — передняя коробка привода; 3 — задняя коробка привода; 4 — КНД; 5 — КВД; 6 — камера сгорания; 7 — ТВД; 8 — ТСД; 9 — кожух двигателя; 10 — ТНД; 11 — газоотводный патрубок; 12 — кожух газоотводного патрубка; 13 — рессора; 14 — редуктор; 15 — маслоагрегат; 16 — рама.

В судовых и стационарных ГТУ прямоточного типа имеется возможность дальнейшего увеличения температуры газа при одновременном повышении степени увеличения давления в компрессоре, и соответственно к.п.д. установки. Для применения высоких температур газа необходимо вводить интенсивное охлаждение проточной части и, в первую очередь, лопаток, поскольку жаропрочность металлических сплавов ограничена. В настоящее время практически ни одна ГТУ (или ГТД) не выполняется без охлаждения лопаток.

Газотурбинная установка замкнутого цикла (ЗГТУ) включает газоохладитель, понижающий температуру до начального значения и регенератор. Вместо камеры сгорания в ЗГТУ устанавливается подогреватель, в котором рабочее тело (обычно воздух) не смешивается с продуктами сгорания топлива.

Каждая газотурбинная установка обеспечивается рядом систем, относимых к вспомогательным, без которых, однако, работа установки невозможна. К ним относятся система смазки, обеспечивающей работу подшипников и редукторов, система регулирования, в которую можно включить и топливную систему, обеспечивающие устойчивую и надёжную работу установки на любом расчётном режиме от холостого хода до номинальной нагрузки, а также на режимах пуска и останова, система очистки воздуха и шумоглушения, а также система пуска установки. Важнейшую роль в обеспечении надёжной и высокоэкономичной работы газотурбинных установок играет система охлаждения или тепловой защиты установки, которая по сути состоит из ряда автономных систем, охлаждающих наиболее горячие и напряжённые детали и узлы установки и поддерживающих расчётный уровень термонапряжённого состояния деталей.

Глава II

ЛОКОМОТИВЫ С ПАРОВЫМИ ТУРБИНАМИ

2.1. Общие сведения

Применение паровой машины в качестве локомотивного двигателя серьёзно затрудняло конструкторам решение задачи улучшения как ходовых, так и тягово-теплотехнических свойств паровоза.

Суть в том, что:

— во-первых, поршневая машина является источником значительных сил инерции, обуславливающих своеобразные, весьма нежелательные «подёргивания» и «виляния» паровоза на ходу;

— во-вторых, преобразование прямолинейного движения поршня машины во вращательное движение колёс требует применения шатунно-кривошипного механизма, являющегося в свою очередь источником возникновения вредных, а при известных условиях — опасных для движущегося поезда динамических воздействий на железнодорожный путь, причём надлежащее уравновешивание возвратно-движущихся масс по мере возрастания ходовых скоростей паровоза становится всё менее достижимым;

— в-третьих, использование мощности паровозной машины ограничивается в силу конструктивных особенностей шатунной передачи величиной примерно 700—800 л.с. на одну движущую ось. Иначе говоря, от обычного паровоза, например, с пятью движущими осями в одной раме, можно получить не более 3500—4000 л.с., а с четырьмя осями — ещё меньше;

— в-четвёртых, поршневая машина плохо приспособлена для работы с высоким давлением и температурой перегрева пара, главным образом из-за смазки, уплотнений и т. д. Между тем, перегрев пара наиболее важен для повышения тягово-теплотехнической эффективности парового локомотива.

Преимущество паровой турбины перед поршневой паровой машиной, состоящее в экономии топлива, заставило подумать о применении турбины на паровозе. На протяжении ряда лет стремились добиться уменьшения расхода топлива паровозами путём перегрева пара и подогрева питательной воды (выходящими газами), но применение конденсации пара, которое может значительно увеличить коэффициент полезного действия паровой установки, по-видимому, возможно только при замене поршневой машины турбиной, достаточно простой в передаче работы и реверсирования и вполне применимой как тяговый двигатель локомотива, поскольку использование достаточно глубокого вакуума, возможное при цилиндрах большого объёма, при габаритных ограничениях в поршневом паровозе достигнуто быть не могло. Поэтому в различных странах были построены принципиально новые локомотивы, у которых паровая машина заменена паровой турбиной. Эти локомотивы получили название паротурбовозов.

Для возможности повысить к.п.д. современных паровозов и сравнения их в смысле экономичности с машинами стационарных установок необходимо применить принцип конденсации отработанного пара и механической тяги воздуха.

Этот вопрос в обыкновенных паровозах разрешается применением конденсационных тендеров и имеет главнейшим назначением уменьшение расхода воды. С другой стороны, конденсация мятого пара требует применения цилиндров больших размеров для повышения степени расширения, которые не всегда могут поместиться в габарите, что ограничивает возможность её применения.

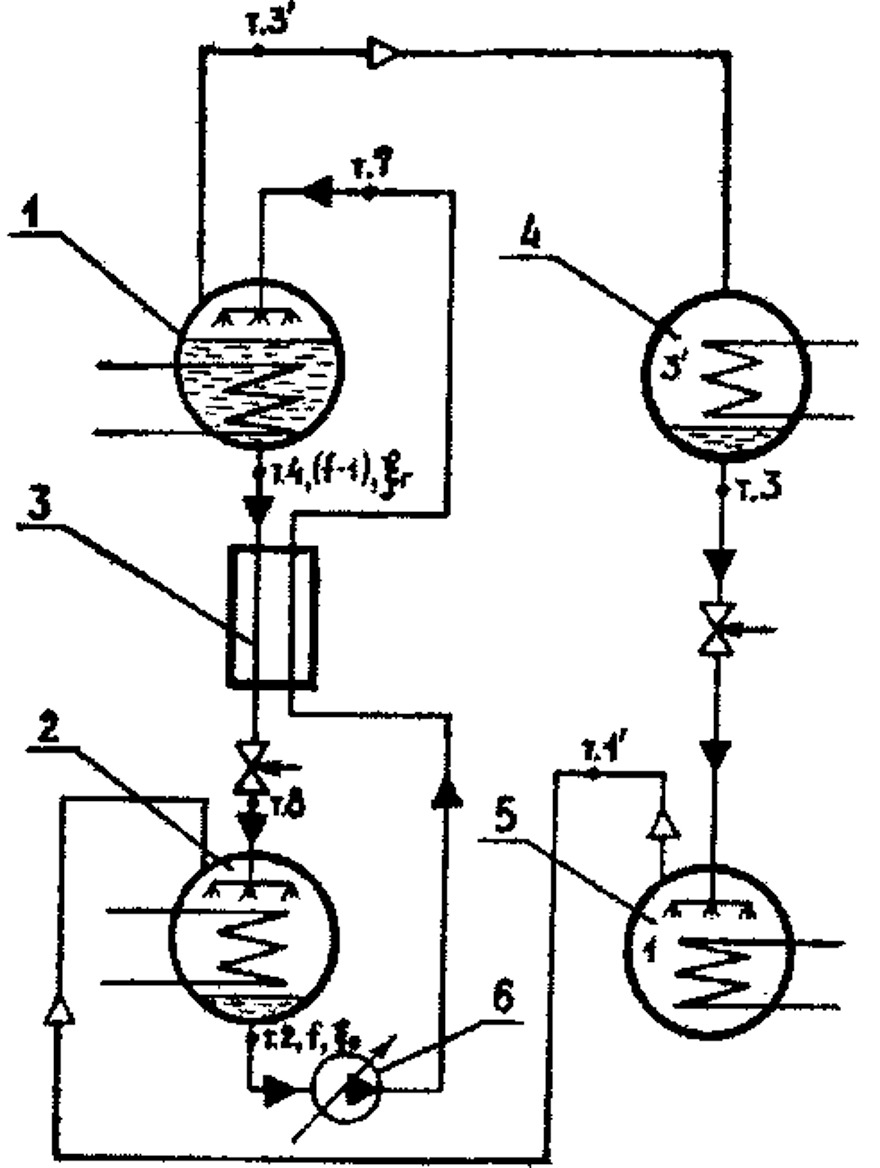

Поэтому конденсационную установку на паровозе обычно осуществляют одновременно с заменой поршневой машины турбиной, причём:

1) к.п.д. значительно повышается и расход угля падает;

2) конденсат — почти чистая дистиллированная вода — идёт в котёл; следовательно, получается замкнутый цикл, при этом накипь почти исчезает, и, таким образом, увеличивается срок службы котла и уменьшается его ремонт;

3) расход воды резко уменьшается;

4) перегрев пара может быть весьма повышен, так как нет трущихся частей, соприкасающихся с паром;

5) турбовоз лучше уравновешен и поэтому динамическое воздействие на путь уменьшается;

6) тяга воздуха происходит равномернее;

7) сила тяги при трогании с места и, вообще, при наибольших отсечках в турбинах больше, чем при поршневых машинах вследствие лучшего коэффициента сцепления, обусловленного наличием постоянного крутящего момента.

Вот почему научно-техническая и изобретательская мысль усиленно работала в направлении создания парового локомотива с другим первичным двигателем, свободным от указанных недостатков поршневой машины, каким и оказалась паровая турбина.

Осуществление рационального турбовоза зависит от удачного решения вопроса о конденсаторах, которых предложено несколько конструкций:

а) с охлаждением непосредственно воздухом;

б) с охлаждением водой, причём для конденсации используется скрытая теплота испарения воды;

в) обыкновенные водяные конденсаторы.

В общем, наиболее пригодным можно считать поверхностный конденсатор с испарителем.

Турбинный агрегат с конденсацией, обладая рядом больших преимуществ, — равномерным крутящим моментом, большой силой тяги при трогании с места, быстрым разгоном, полным уравновешиванием и питанием котла конденсатом, — требует однако добавочных устройств для передачи, обратного хода, вспомогательных механизмов и конденсации.

Как показывает изучение энтропийных диаграмм, увеличение давления пара даёт благоприятные результаты в связи с увеличением его температуры. В турбинах применение высокого давления не встречает затруднений.

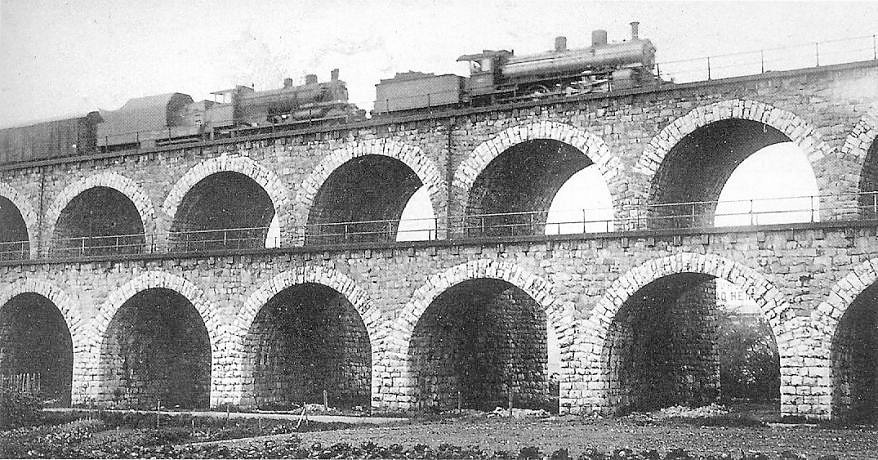

Фактически турболокомотивы впервые появляются в тех странах, которые или должны привозить уголь из-за границы (Швеция, Швейцария), или которые благодаря низкому экономическому уровню должны прибегать к исключительной бережливости (Германия 20-х годов прошлого века).

В находившихся в то время в эксплуатации турболокомотивах господствовало большое разнообразие как относительно общей конструкции, так и относительно передачи.

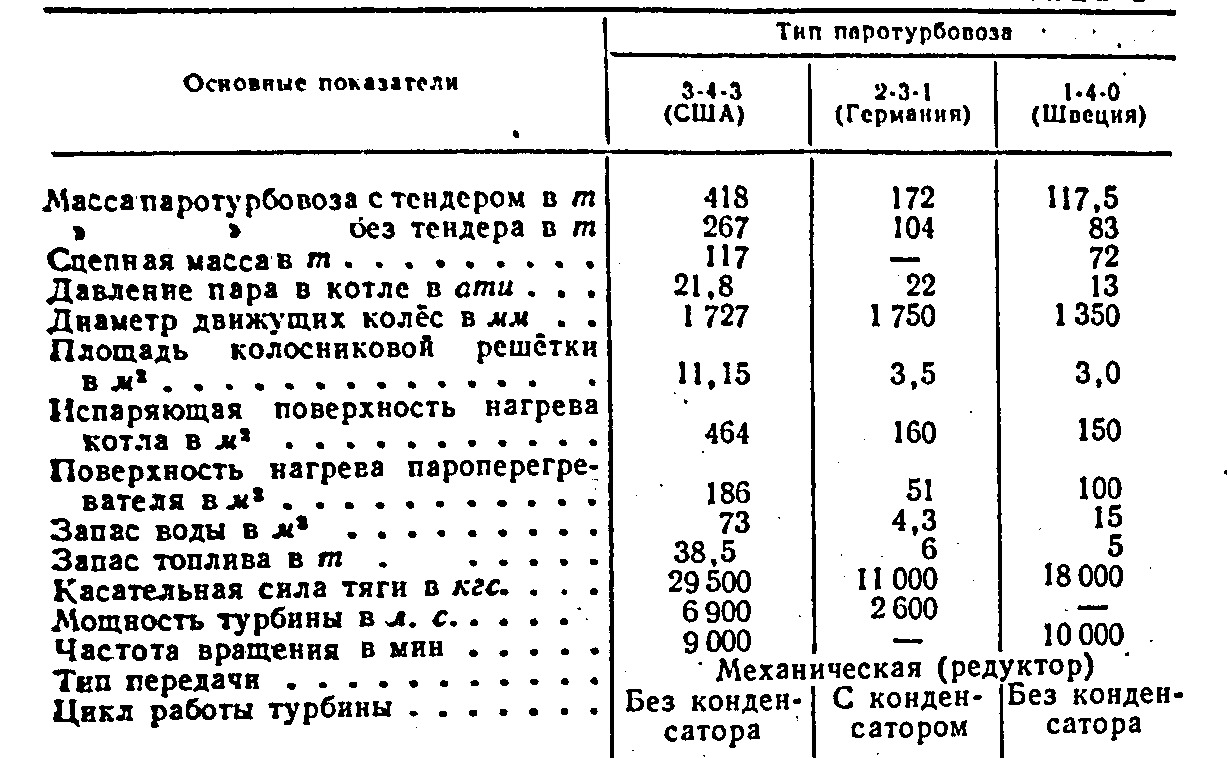

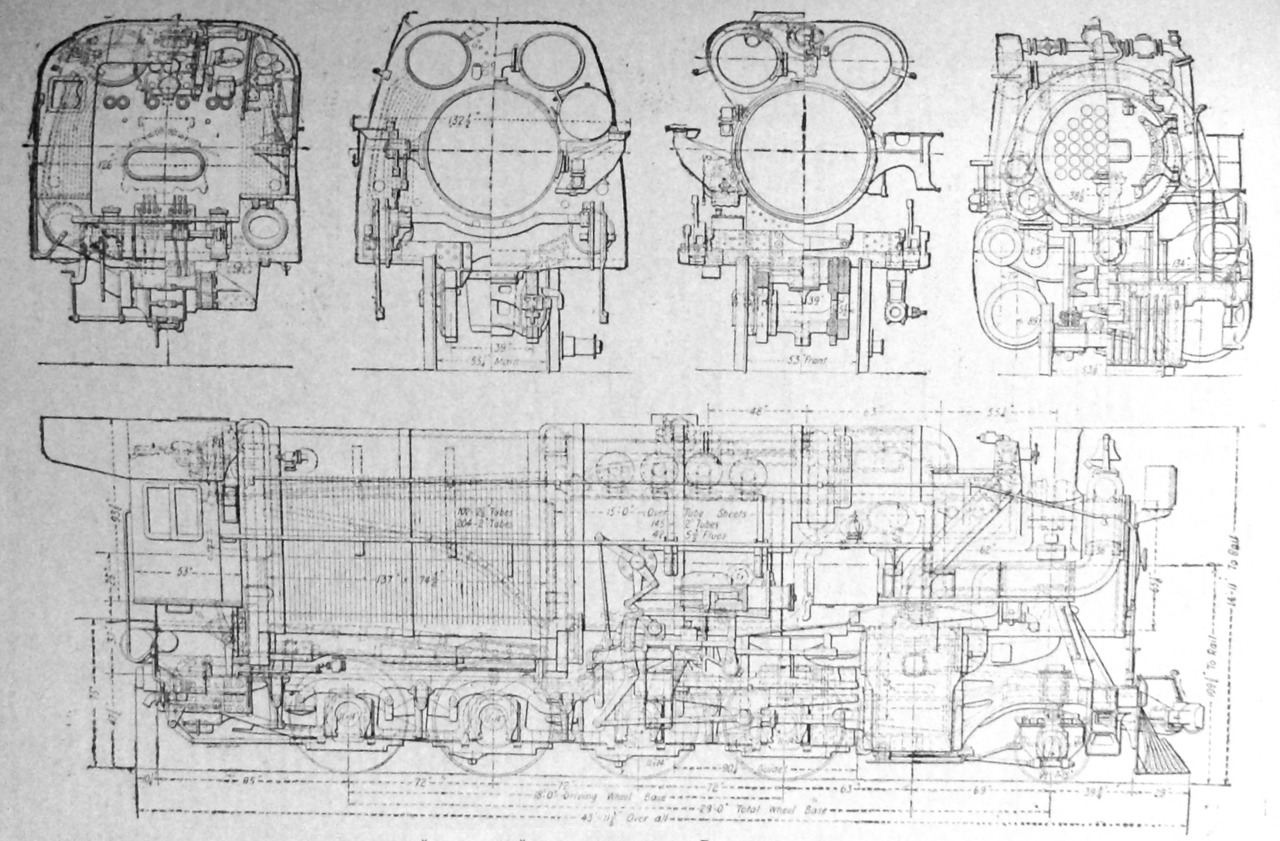

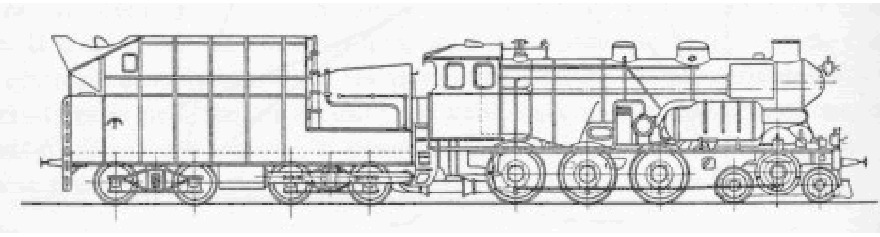

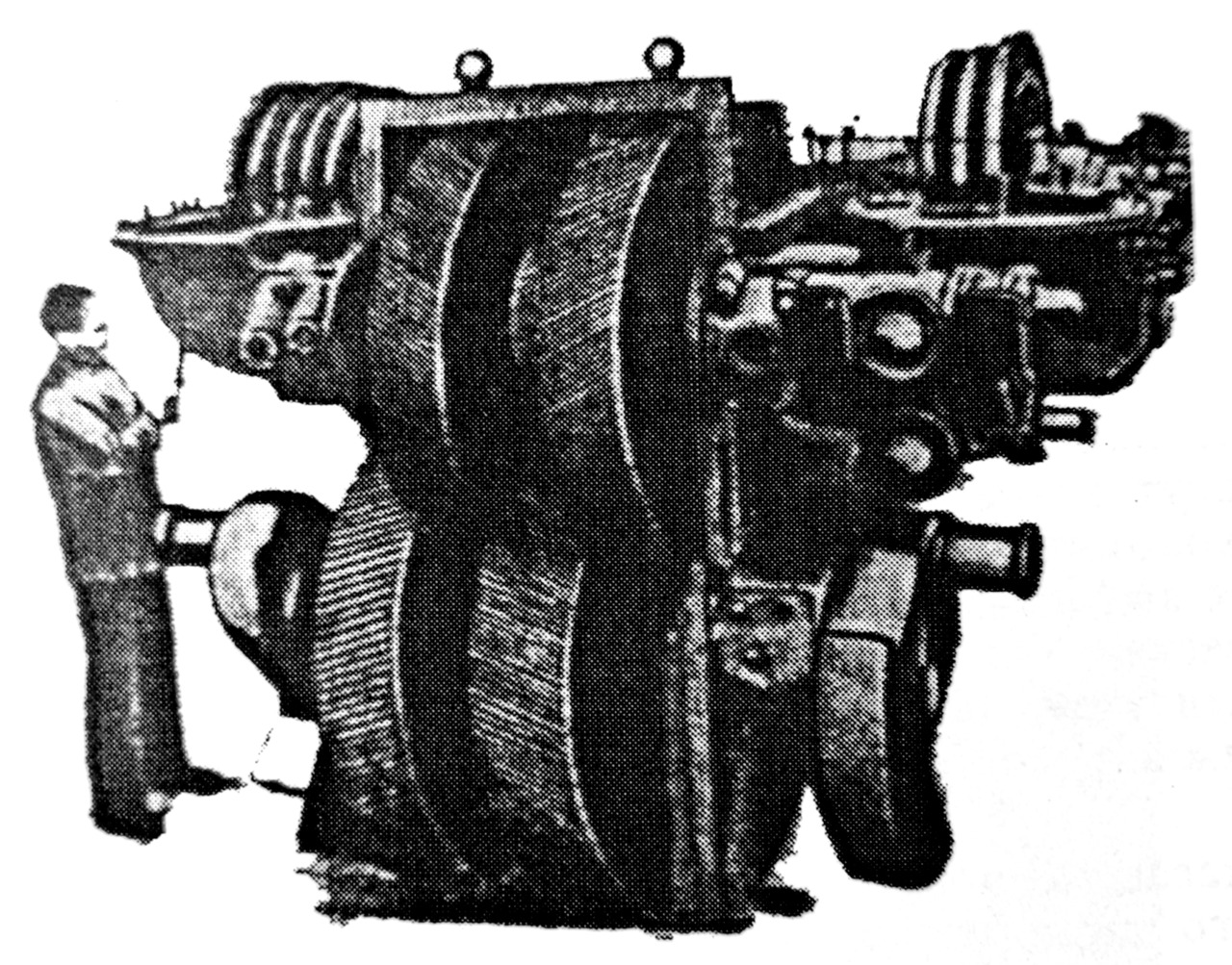

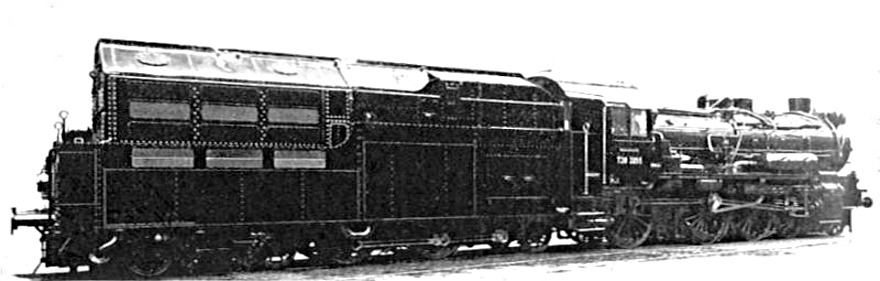

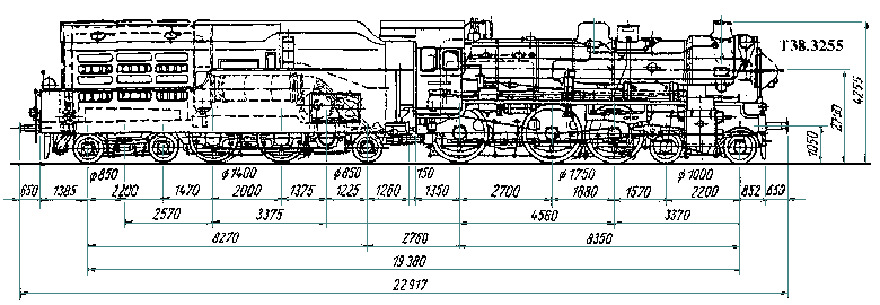

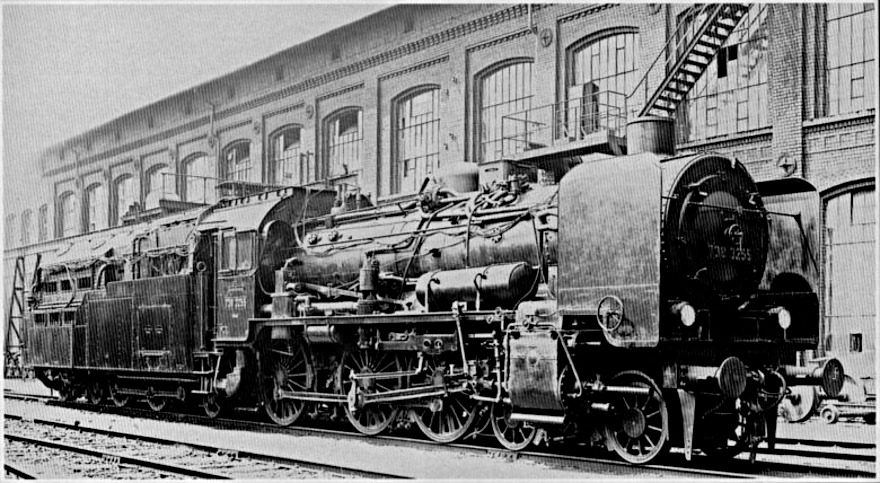

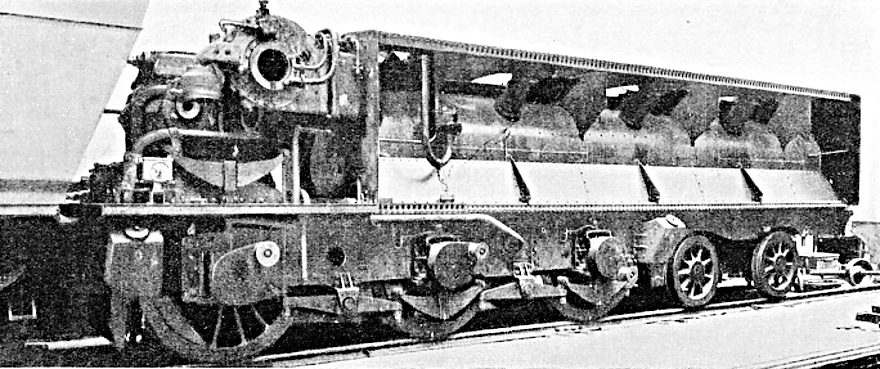

Наряду с чисто турболокомотивами (Цёлли, Крупп, Юнгстрем, Маффей, Рейд-Маклауд) имелся ещё турбоэлектровоз постройки Рэмси; Геншелем реализована комбинация поршневой машины с турбиной мятого пара в роли бустера тендера. Характеристики паротурбовозов типа 1—4—0 системы Юнгстрема, построенных в Швеции, типа 2—3—1 (Цёлли, Круппа и Маффея) — в Германии и типа 3—4—3 (Балдвина) — в США приведены в нижеследующей таблице.

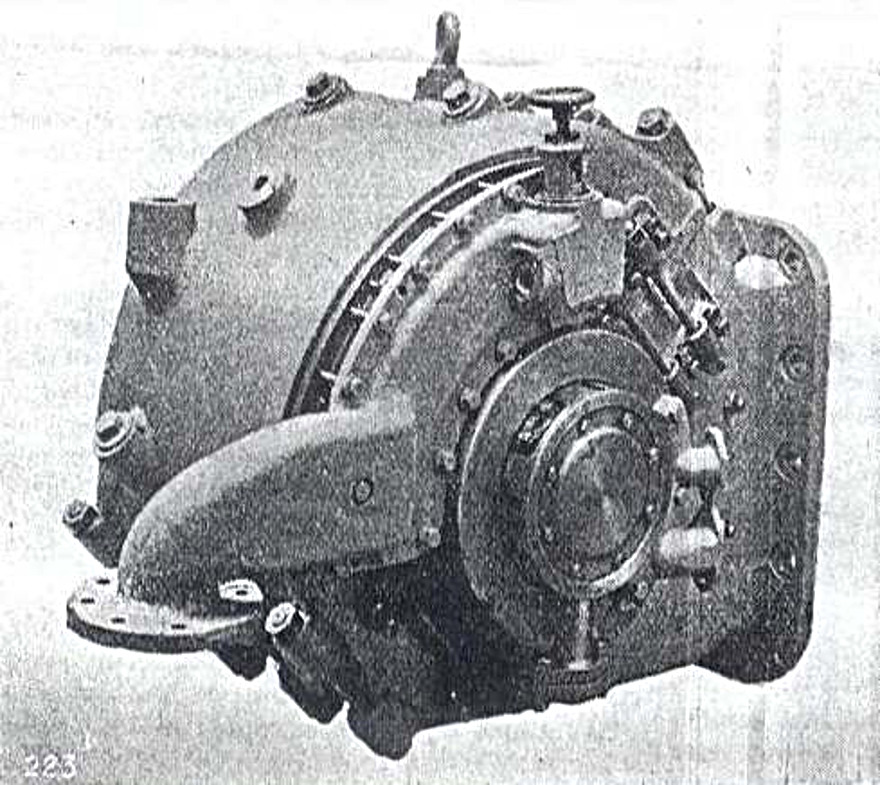

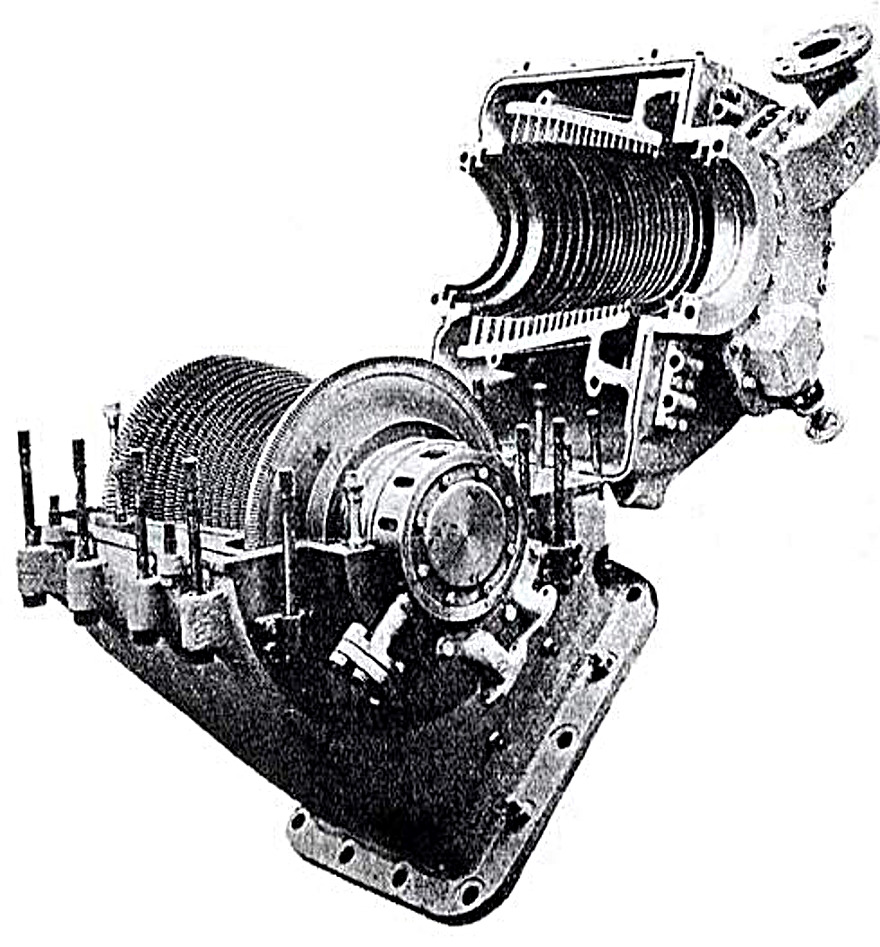

Передача усилия от турбин к движущим осям в большинстве перечисленных выше паротурбовозов осуществлялась при помощи зубчатого редуктора, в котором по условиям эксплуатации локомотива на переменном профиле пути требовалось большое количество ступеней (пар зубчатых колёс). Для создания более гибкого управления локомотивом передача усилия от турбины к движущим осям была осуществлена с помощью электрического привода. Получился новый вид локомотива — паротурбовоз с электрической передачей.

Этот локомотив типа 2—4+2—4—2 с восемью движущими осями обладал большим весом, сложным оборудованием и мог совершать пробеги около 1000 км без набора топлива.

Несмотря на хорошие тяговые качества паротурбовоз с электрической передачей не получил распространения из-за высокой начальной стоимости, низкого коэффициента полезного действия и сложности ремонта.

В распоряжении конструкторов, посвятивших себя постройке турболокомотивов, имелся опытный и конструктивный материал лишь стационарных и судовых турбинных установок. Однако проблема установки тяговой турбины на локомотиве значительно сложнее из-за затруднений, вызываемых весовыми и габаритными предельными нормами, накладывающими ряд ограничений. Кроме того, эта задача затруднена теми особыми требованиями, которые предъявляла эксплуатация к новым конструкциям. Турбина в качестве тяговой машины локомотива вполне удовлетворяла эксплуатационным условиям, при которых скорости и мощности подвержены сильным колебаниям, кроме того она удовлетворяла также требованию реализации большого крутящего момента при трогании с места.

Наибольший вращающий момент паровой турбины при пуске в два раза превышает нормальный, так что турбовоз в этом отношении подобен паровозу. Расход пара вначале очень велик, но быстро падает с увеличением частоты вращения. Для реализации большого крутящего момента необходимо соответственно большое количество пара, которое, проходя через турбину, при стоящих неподвижно венцах, лишь дросселируется, на производя внешней работы.

Благодаря этому происходит очень быстрый прогрев ротора и корпуса турбины, причём температурные напряжения не появляются благодаря тому, что отвод тепла происходит достаточно легко через поверхность частей турбины, омываемых паром, имеющих большой вес.

Изменение скорости поезда, а следовательно и скорости венца турбины значительно влияет на величину коэффициента полезного действия турбины. В этом отношении реактивные турбины менее чувствительны, чем активные, так как можно считать, что уже при средних скоростях реактивные турбины работают в лучших условиях. Благодаря этому сторонники активных турбин предложили применить на локомотиве устройство, по идее заимствованное из практики морских ходовых турбин, которые включаются при уменьшении скорости.

Конструктор реактивных турбин может этого усложнения избежать в том случае, когда турбина при средних скоростях даёт высокий коэффициент полезного действия, при малых скоростях она работает ещё в хороших пределах, зато при высоких скоростях достигается чрезвычайно высокий коэффициент полезного действия, который изменяется чрезвычайно мало.

Сила тяги при трогании с места, величина которой при постройке турболокомотивов не была известна, так как не имелось никакого опыта, оказывается значительно выше силы тяги по сцеплению.

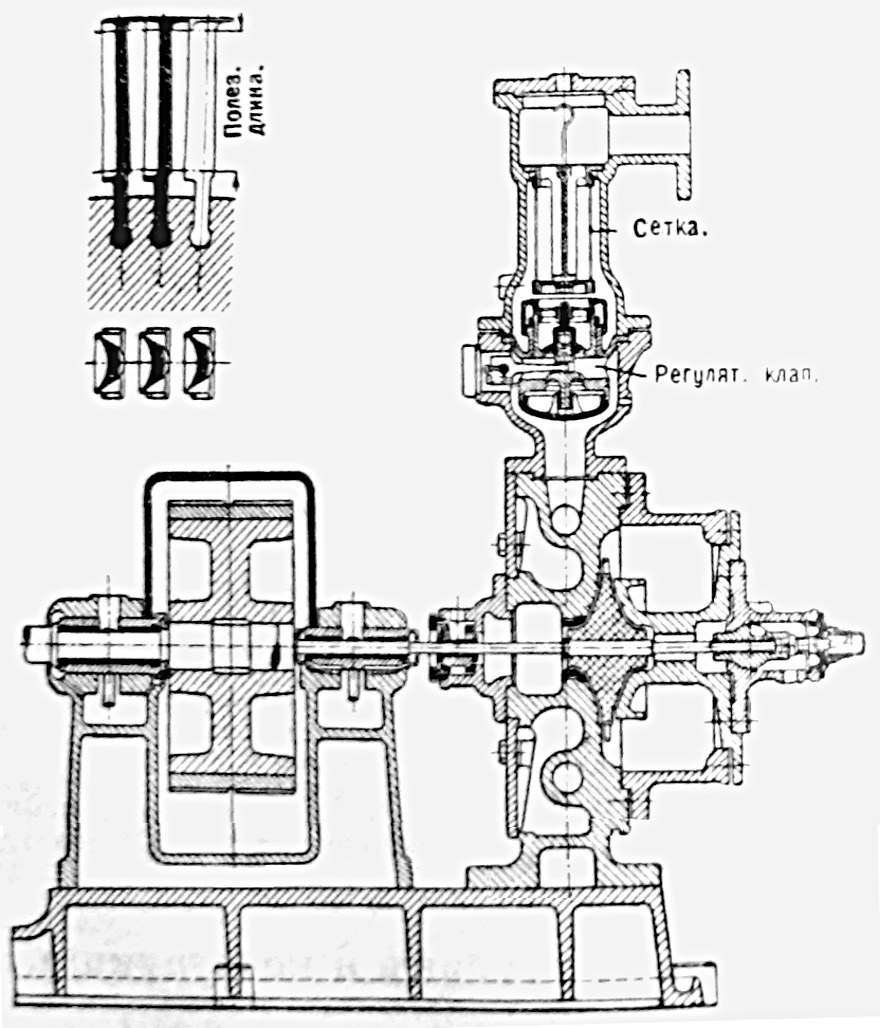

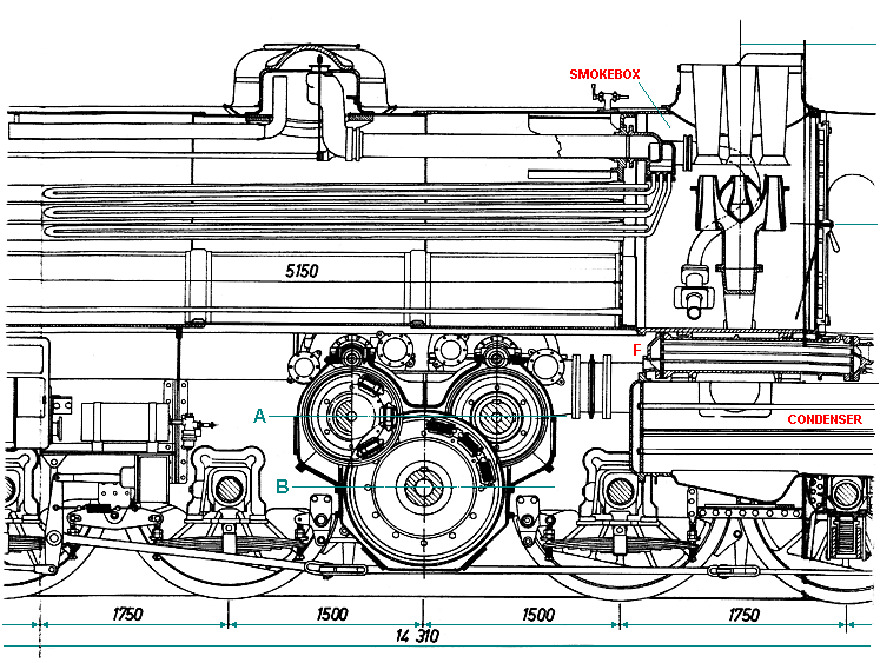

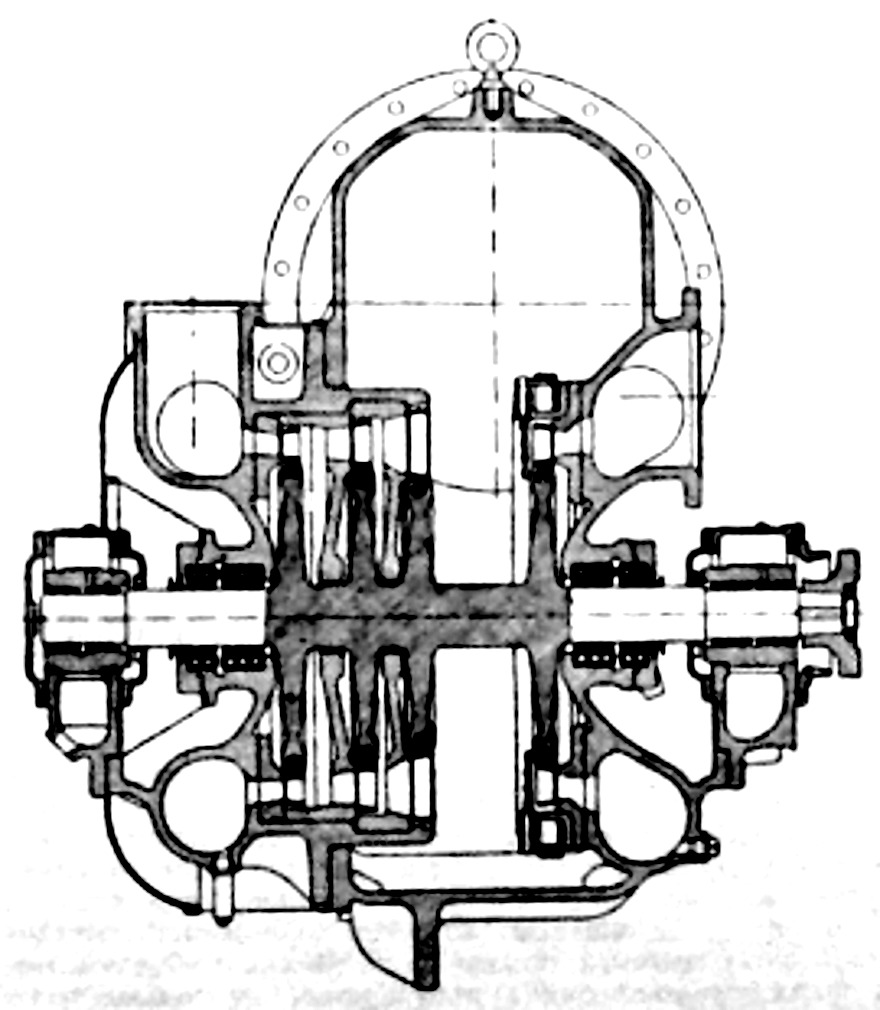

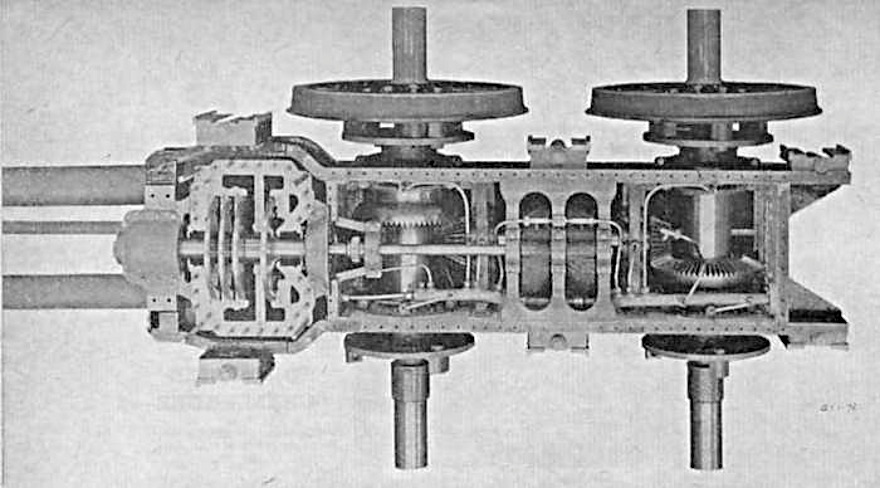

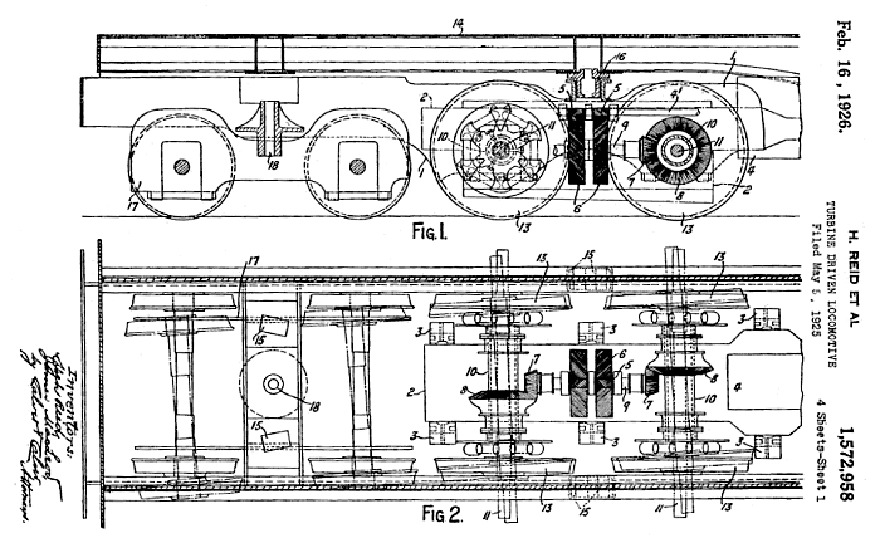

Непосредственная передача мощности турбины на сцепные колёса неосуществима; точно так же и простая зубчатая передача, в виде комбинации цилиндрических и конических колёс, могла быть осуществлённой лишь в турболокомотиве Рейда-Маклауда при его малой мощности (около 1000 л.с.). За исключением электрической передачи в локомотиве Рэмси в остальных турболокомотивах конструкторы предпочли передачу с помощью отбойного вала, заимствованную у электрических локомотивов. При этом частота вращения турбины через двойную зубчатую передачу понижается до частоты вращения сцепных колёс, которые получают движение от отбойного вала с помощью ведущих спарников.

Надёжность зубчатой передачи в настоящее время бесспорна. Но что касается вoпроса о реверсировании, то последний не вполне решён. Юнгстрем включает для этой цели одно лишнее зубчатое колесо, что встречает ряд возражений. Крупп и Цёлли применяют реверсивную турбину, что годится, однако, лишь для маневровой службы.

Передача силы тяги при трогании с места при сцепной массе 60 т, также как и передача мощности 2500 л.с. при скорости 120 км/ч с помощью одного отбойного вала, обуславливает появление в редукторе весьма высоких напряжений.

Расположение и соразмерность передаточных органов и изменение направления действующих сил в передаточном механизме и локомотивной раме потребовали подробного специального изучения, так как на упругие деформации изгиба и кручения оказывают влияние такие явления, как тепловые напряжения, игра буксовых подшипников и т. д.

Опыт показал, что передача желаемой мощности вполне возможна, причём открываются перспективы постройки экономичных турболокомотивов с двумя турбинами и двумя отбойными валами на мощности порядка 4000—5000 л.с., т. е. такого, которого требует современный мировой рынок.

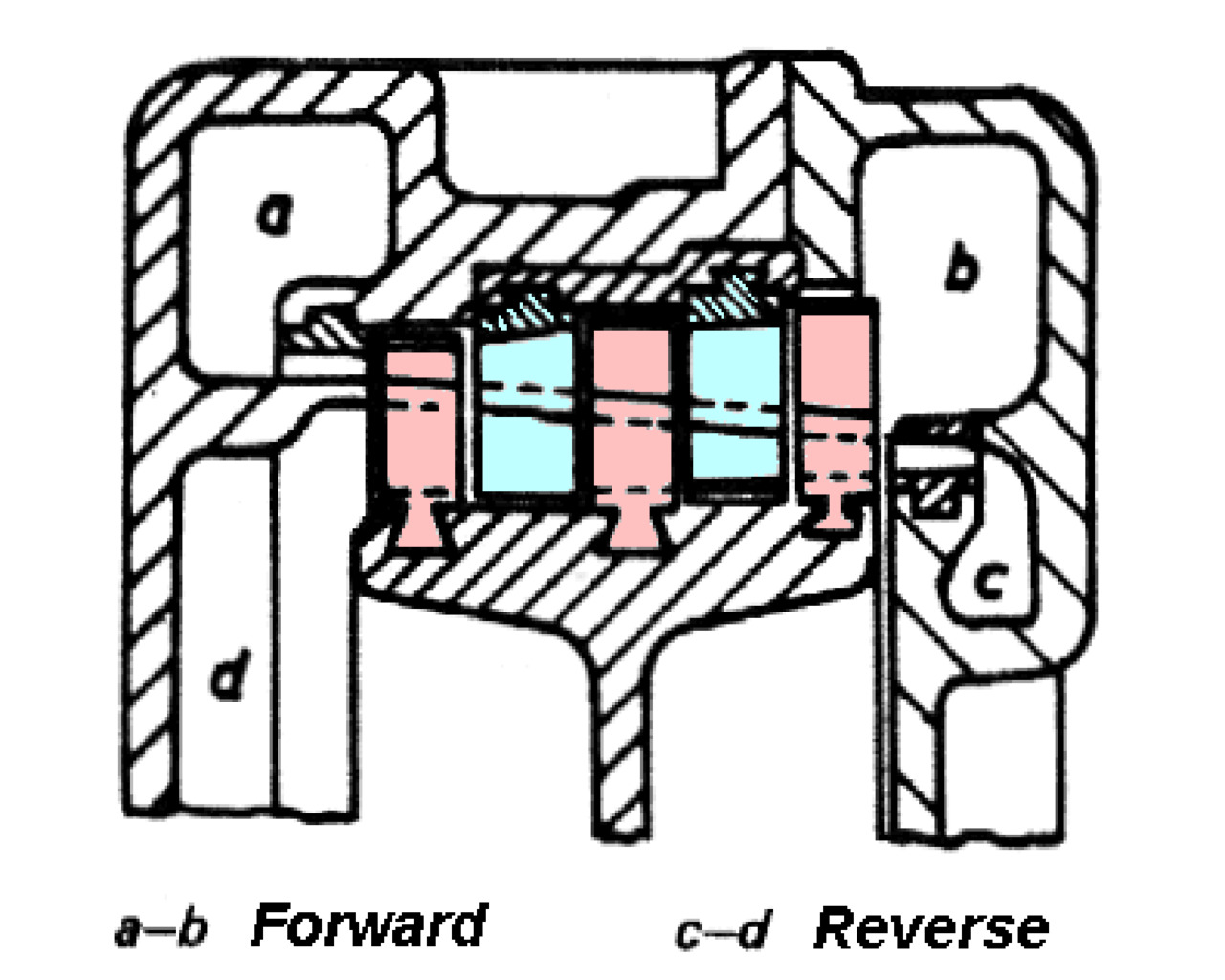

При зубчатой передаче проблема обратного хода может быть разрешена двояко: во-первых, путём постановки специальной турбины обратного хода и, во-вторых, путём приспособления для переключения зубчатой передачи.

Большей частью конструкторы решались на турбину обратного хода, которая, будучи помещена на одном валу с турбиной переднего хода при работе последней, вращается в вакууме. Только Юнгстрем в своих постройках использовал переключение зубчатых колёс, которое при постоянном направлении вращения главной турбины позволяло изменять направление вращения отбойного вала.

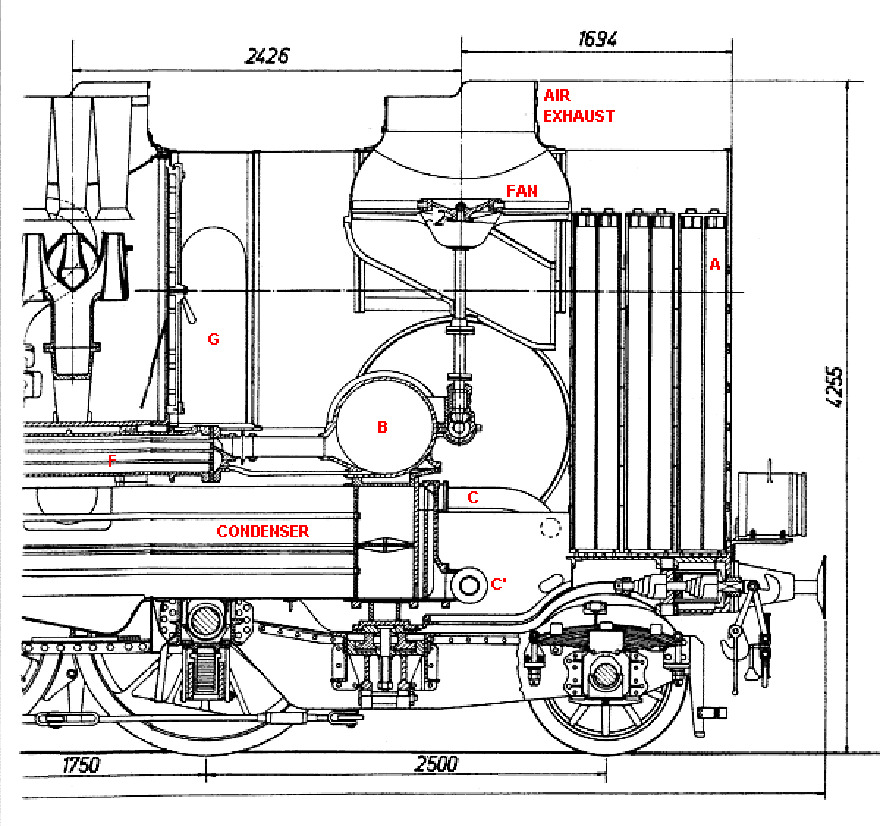

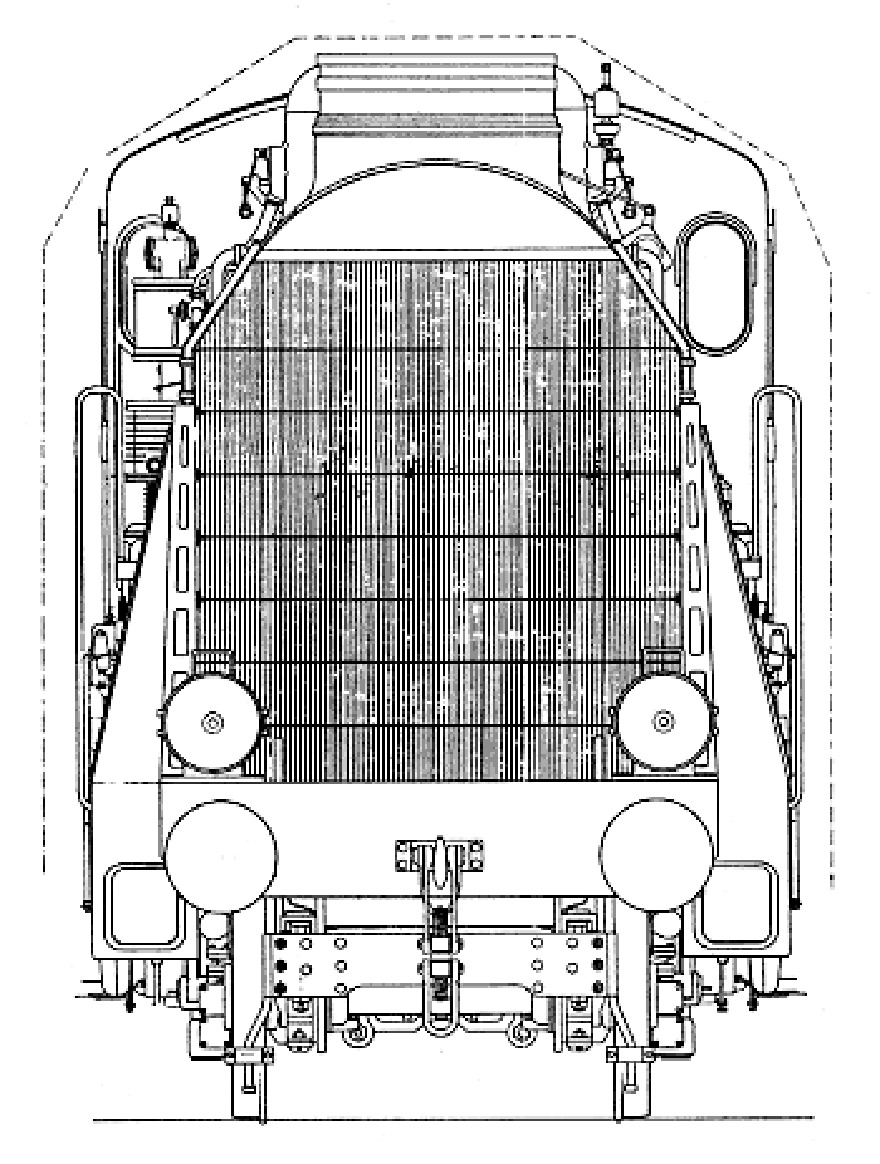

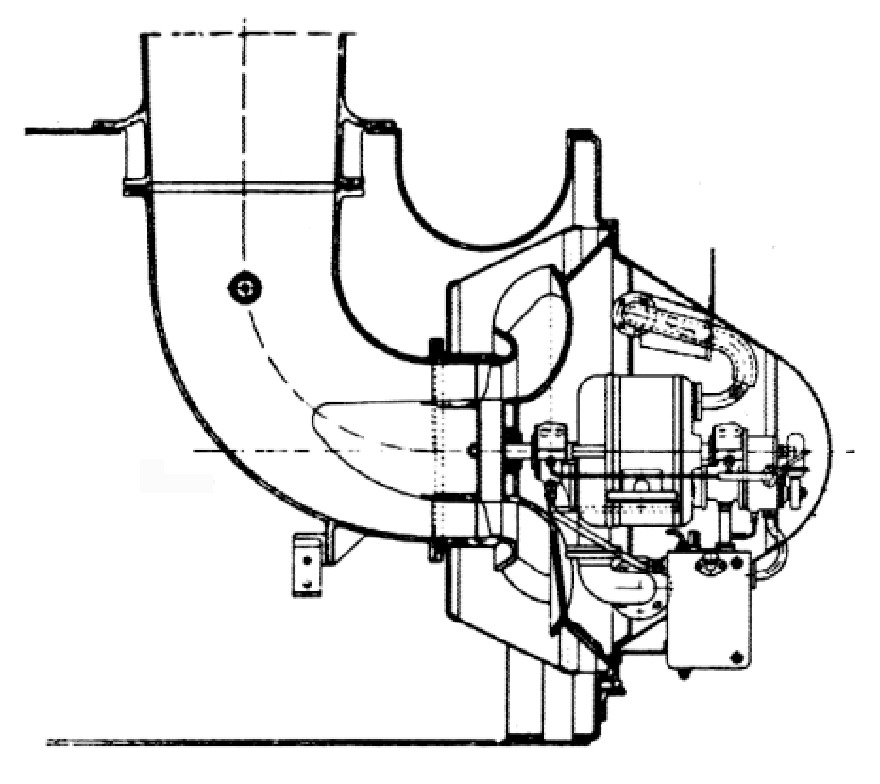

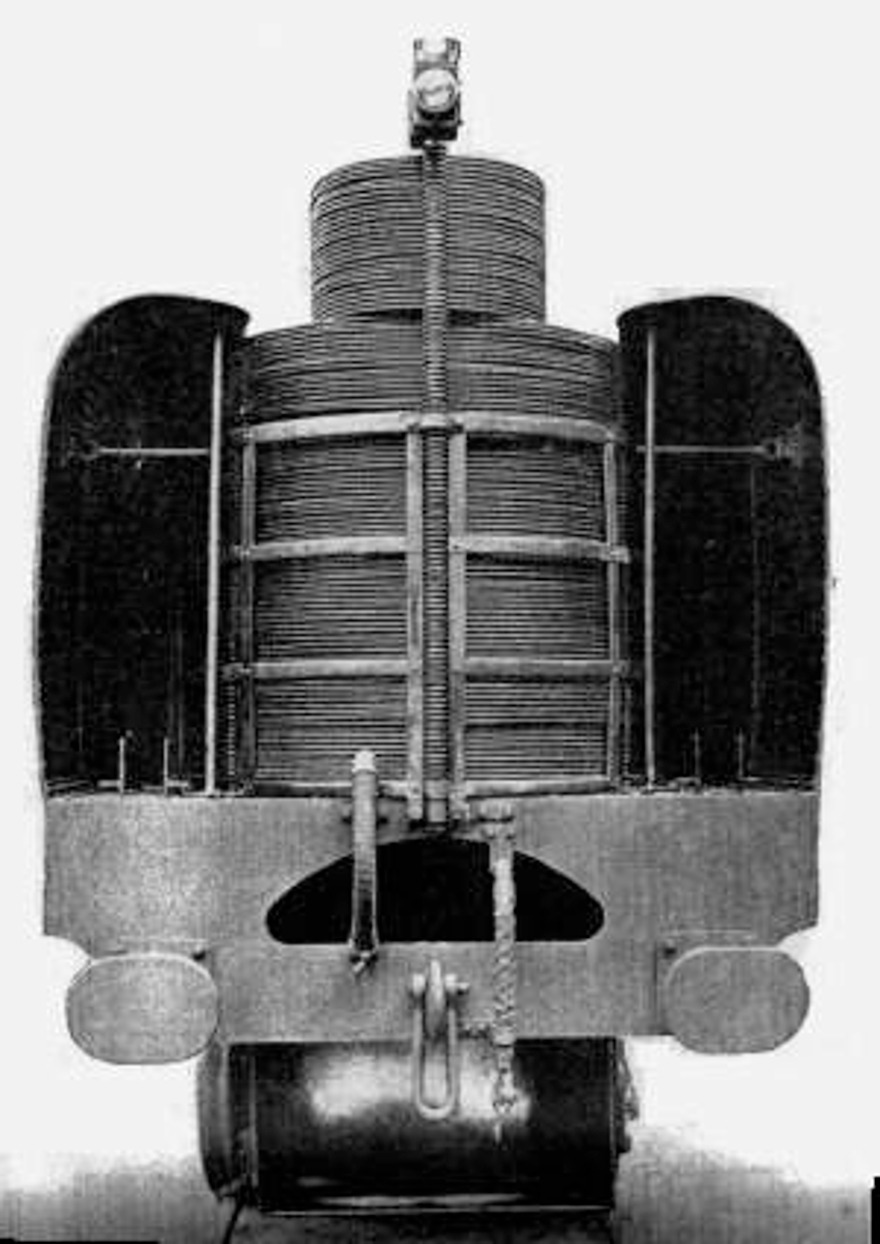

Отвод тепла пара в окружающую среду в турболокомотиве является самой серьёзной проблемой, ибо в локомотиве, находящимся в движении, в качестве охлаждающей среды, в неограниченном количестве, имеется только воздух. Однако воздух против воды невыгоден не только из-за своей малой удельной теплоты и следовательно плохой теплопередачи, но кроме того и тем, что его начальная температура подвержена сильным колебаниям.

Воздушный поверхностный конденсатор, который выбрал Юнгстрем, сравнительно с водяным поверхностным конденсатором требует повышенной мощности и большей величины охлаждающей поверхности, причём вакуум в значительной мере зависит от наружной температуры.

Очень часто употребляемая форма теплообмена от пара к воде в нормальных поверхностных конденсаторах, с последующим повторным охлаждением охлаждающей воды в оросительном холодильнике, имеет то преимущество, что при небольшой затрате энергии уменьшается зависимость вакуума от внешней температуры и кроме того обеспечивается надёжная плотность конденсатора.

Недостатком такого устройства является расход охлаждающей воды, почему набор воды, необходимый при локомотивах повышенной мощности, сохраняется и при турболокомотивах.

Третьей формой обмена тепла является испарительный конденсатор (оросительный поверхностный воздушный конденсатор), который особо предпочитался конструкторами; при этом турбина мятого пара или низкого давления должна быть, как указывал К. Имфельд в статье «Турбина на локомотиве», помещена вместе с конденсатором на одном экипаже (раме).

Опыта над оросительными холодильниками, оросительными конденсаторами большой мощности с искусственным дутьём до постройки первых турболокомотивов не существовало: кроме того эта область доступна только приближённым методам расчёта, поэтому действительная форма охлаждения должна была быть найдена путём очень обстоятельных и длительных опытов. Большей частью имеющиеся холодильники при тщательных лабораторных испытаниях давали в эксплуатации не совсем удовлетворительные результаты из-за загрязнения сажей и маслом. Поэтому была необходима длительная езда и много работы в эксплуатационных условиях, чтобы достигнуть желаемой высоты охлаждающей зоны и следовательно желаемого вакуума.

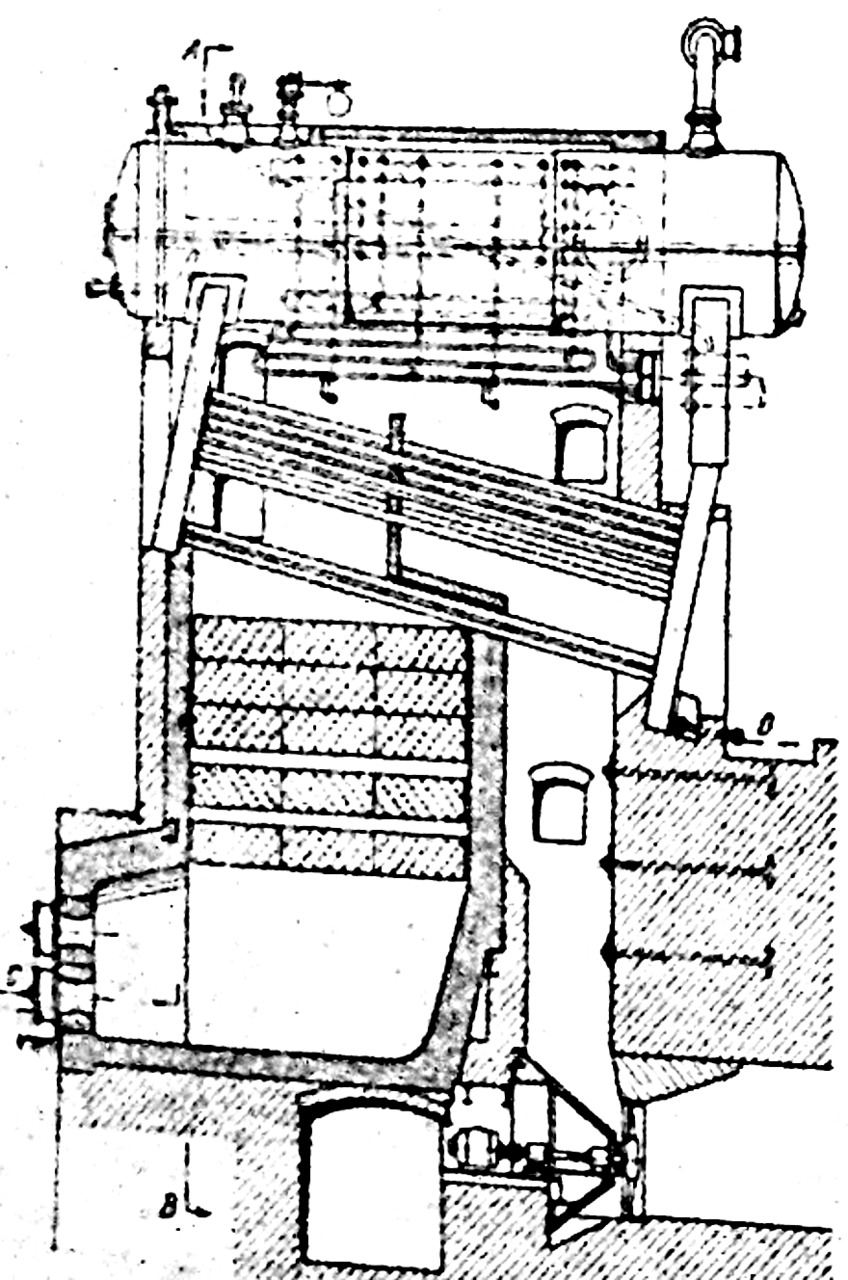

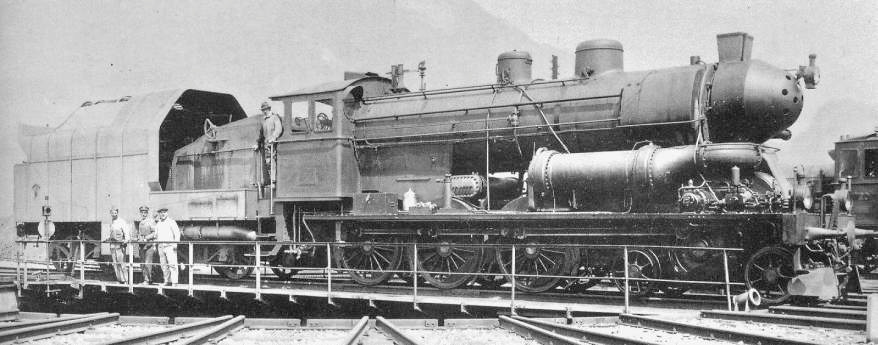

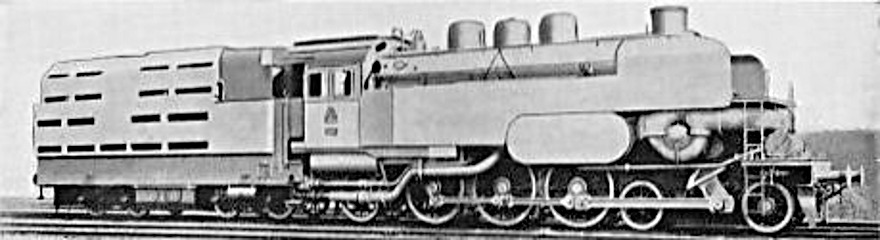

Фирма I. A. Maffei в Мюнхене построила турболокомотив типа 2—3—1, который испытывался подробными пробными поездками в регулярной службе при районном управлении баварских государственных ж. д. Стремления получить высокий термический коэффициент полезного действия путём повышения начального давления пара, являющегося в настоящее время наиболее радикальным средством, нашли реальное применение благодаря инициативе авторитетных лиц германских государственных железных дорог и паровозостроительной промышленности.

После предварительных подробных изысканий германскими государственными ж. д. был дан заказ на ряд опытных локомотивов с котлами высокого давления, частью с поршневыми машинами, частью с турбинными.

Поэтому у фирмы I. A. Maffei находился в постройке локомотив с котлом Бензона и турбинным двигателем.

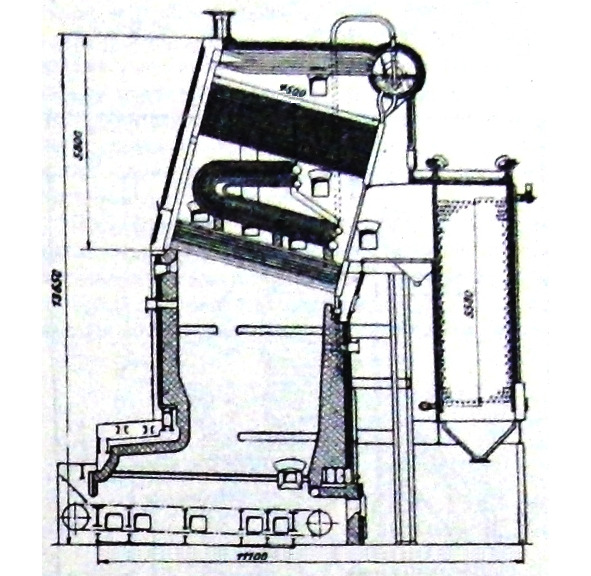

Котёл Бензона (патент Siemens-Schuckert) был выбран из имевшихся чрезвычайно многочисленных предложений котлов высокого и повышенного давления, как наиболее пригодный дли целей железнодорожной эксплуатации.

При предлагаемом Бензоном процессе вода в критическом состоянии превращается в пар, который затем уже дросселируется до рабочего давления. В этом случае при парообразовании вода превращается из жидкого состояния в парообразное без образования паровых пузырей, благодаря чему вызываемые ими нежелательные явления, как например ухудшение теплопередачи, возможность появления перегрева стенок и в силу этого ухудшение прочности материала, устраняются.

Паросборник, который при высоком давлении имеет большую толщину стенок и из-за этого бывает чрезвычайно тяжёлым, при котле Бензона не нужен, причём отсутствуют также многочисленные соединения паросборника с трубами испарителя и вследствие этого опасности появлений расстройств соединений уменьшаются.

Вследствие простоты постройки системы из непрерывного трубопровода при соответственно небольшом числе уплотнений, она особенно хороша в локомотиве, который постоянно в той или иной мере подвержен упругим деформациям.

В котле с малой аккумулирующей способностью и соответственно с большей гибкостью режима работы в эксплуатации возможно наиболее радикальное сохранение экономичности путём достаточно эластичного отопления котла, позволяющего поддерживать всегда необходимый расход пара.

Надо приветствовать то, что железные дороги решились применить на опытных локомотивах, в том числе и на турболокомотиве высокого давления I. A. Maffei, в высокой степени надёжное в работе и рациональное отопление угольной пылью.

Приспособляемость режима работы котла к реализуемым мощностям в железнодорожной эксплуатации значительно проще, чем в стационарных установках, так как изменение режима работы локомотива при данном весе поезда, профиле пути и расписании всегда известно машинисту заранее. Поэтому не было необходимости усложнять конструкцию котла автоматическими регулирующими приспособлениями, а вполне возможно применять ручное регулирование отопления и насоса высокого давления. Неожиданное изменение нагрузки выравнивалось паровым аккумулятором среднего давления.

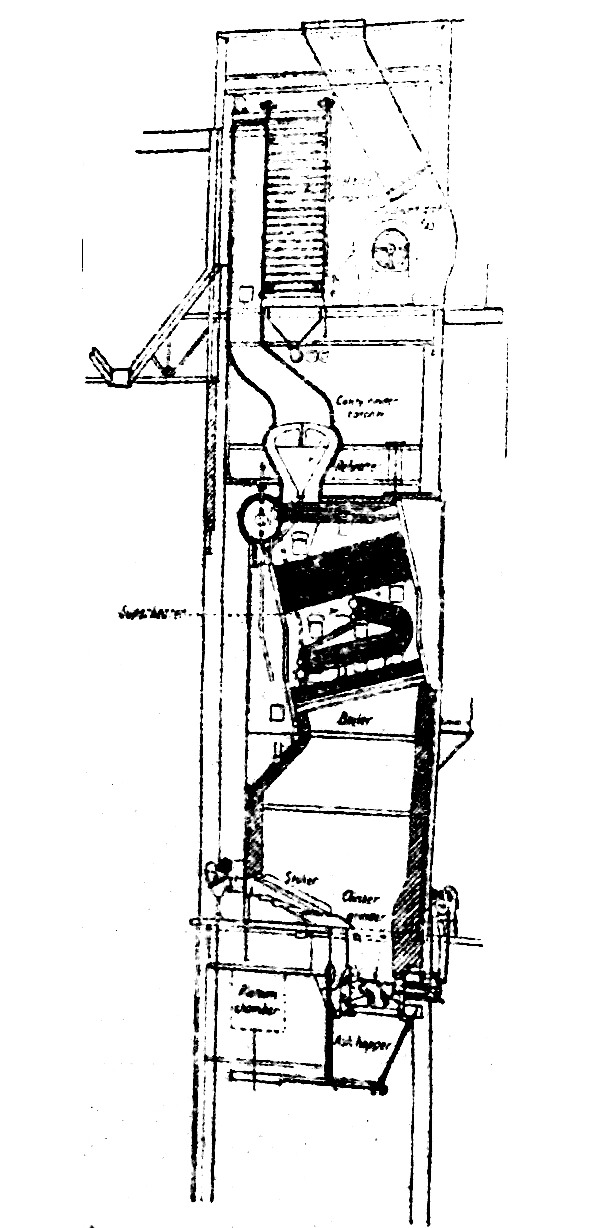

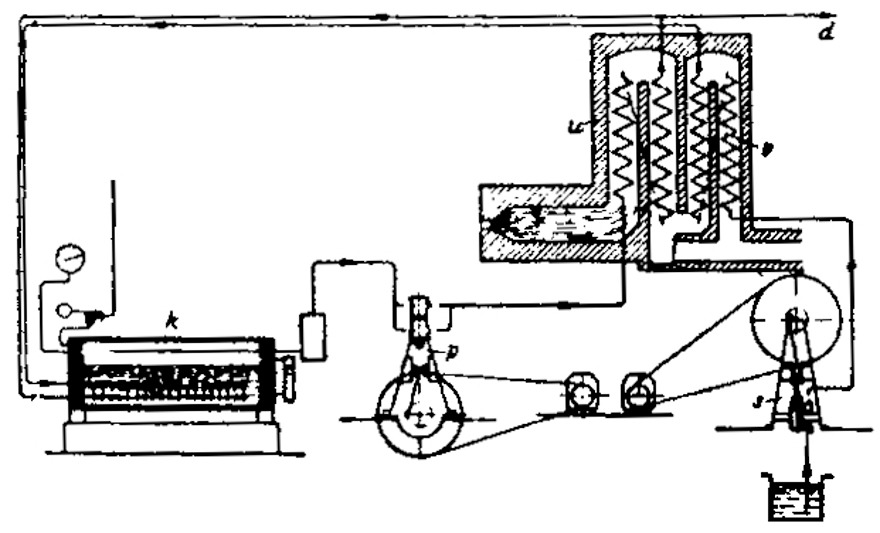

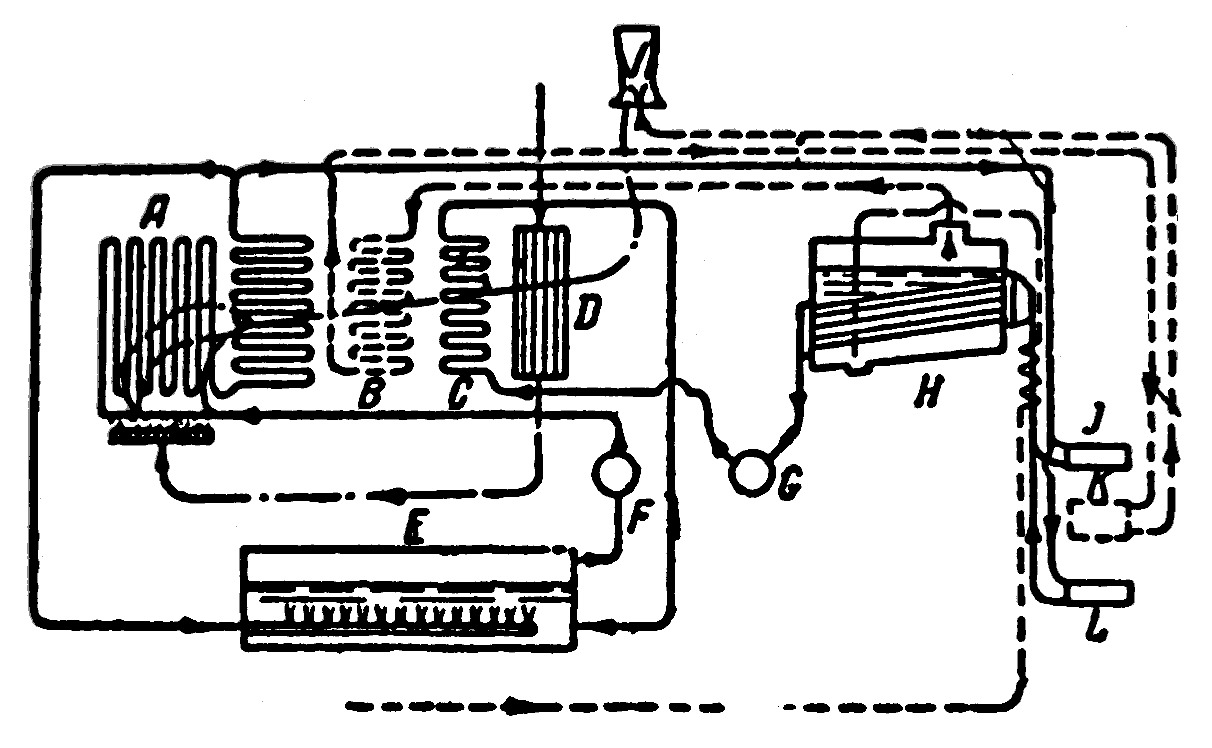

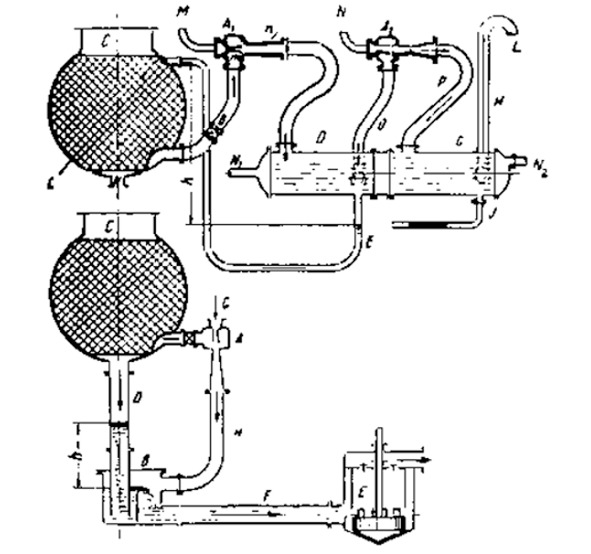

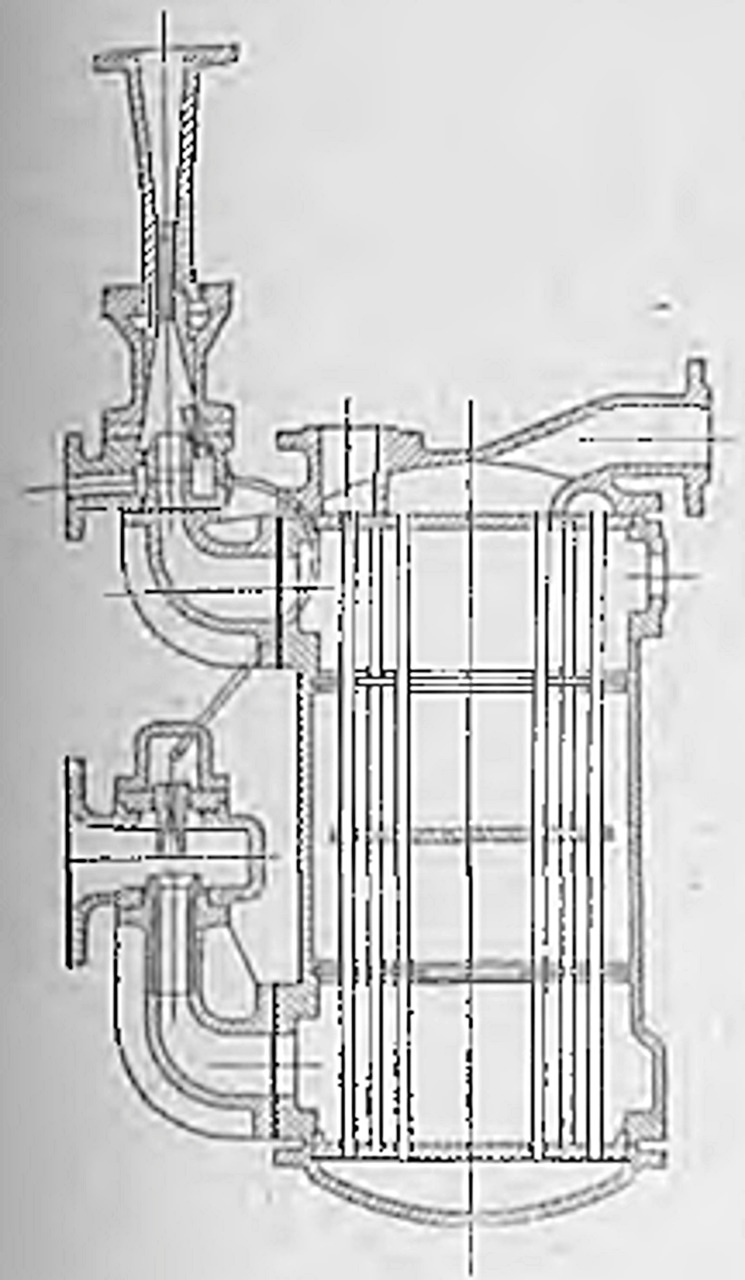

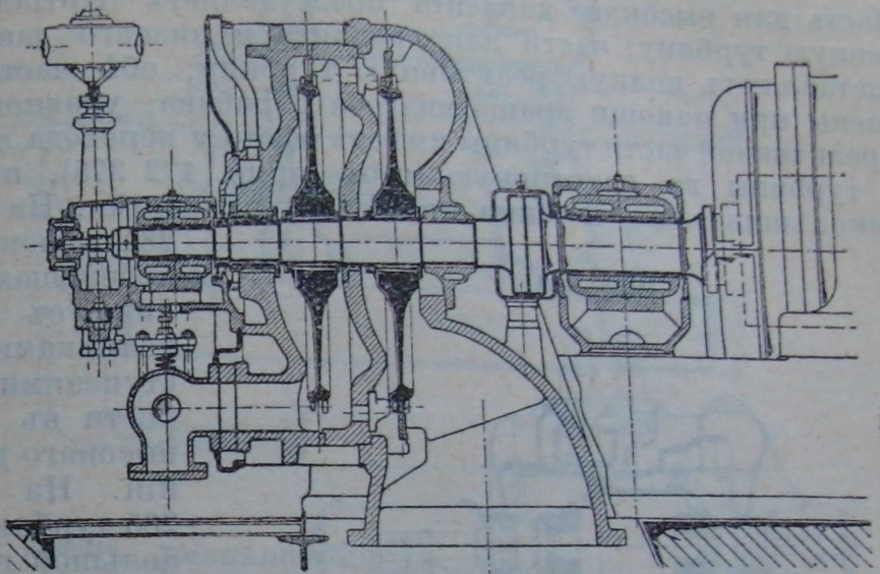

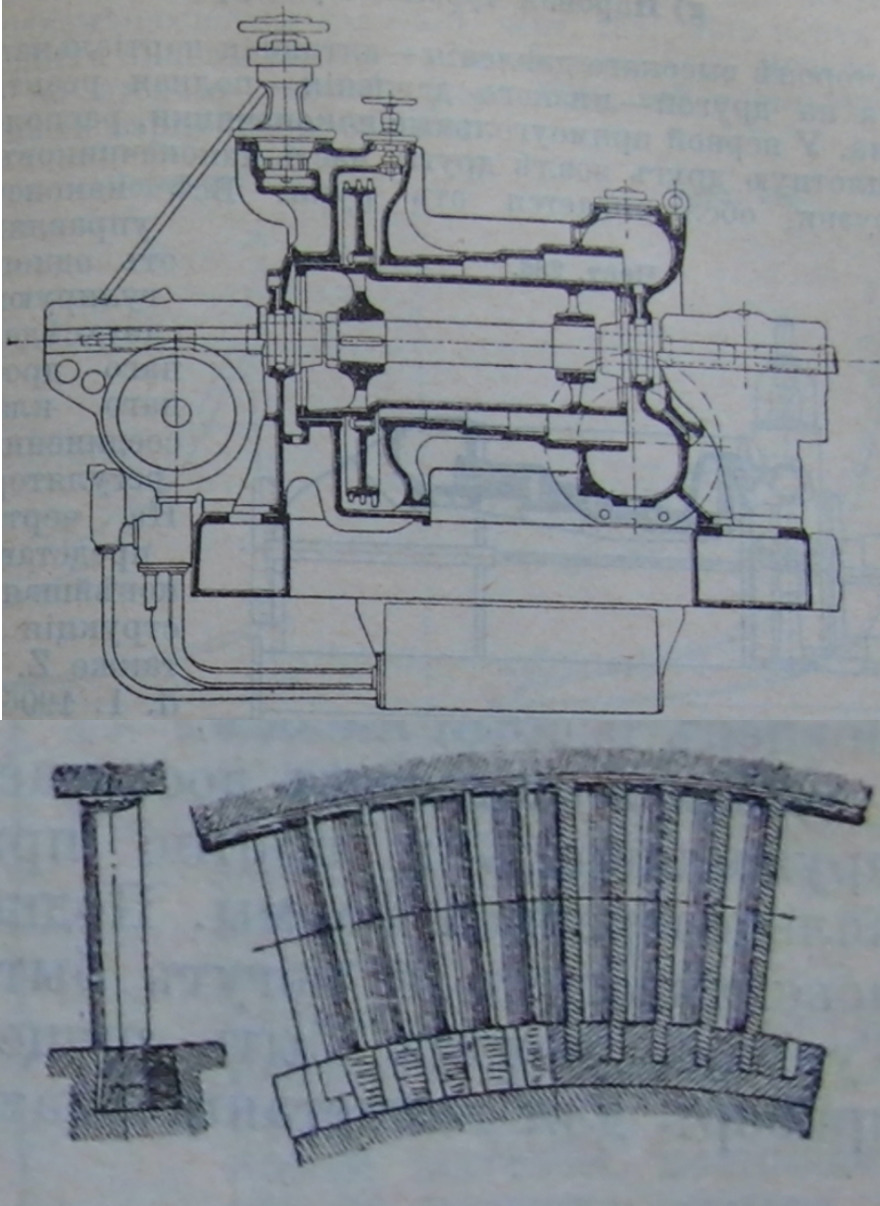

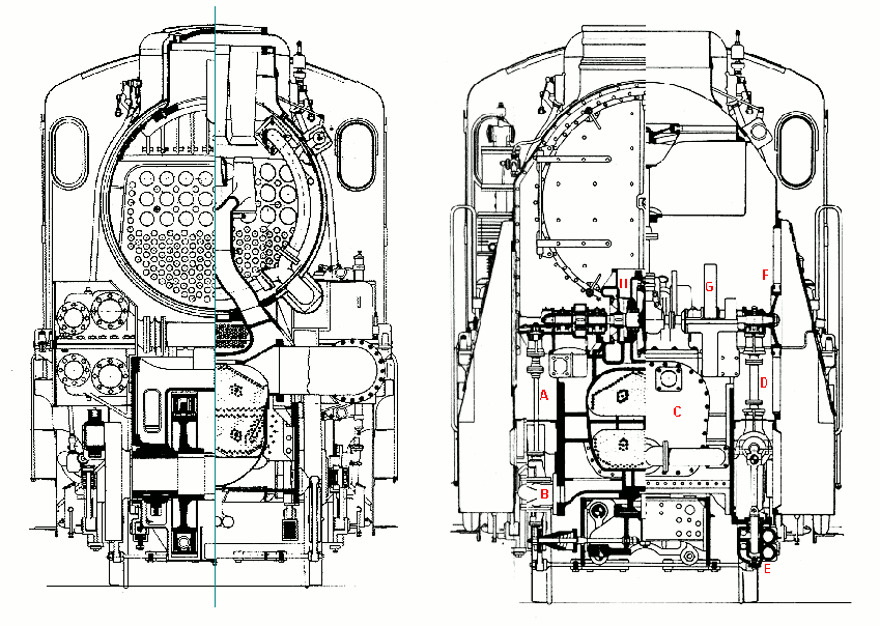

Круговой процесс всей силовой установки выглядел следующим образом: конденсат, значительно подогретый сначала в подогревателе мятого пара, а затем в вышеупомянутом аккумуляторе продуктами горения, подавался насосом высокого давления примерно при 250 ат в подогреватель высокого давления. Подогреватель, состоящий из пяти параллельно включённых трубчатых батарей, испытывает в топочном пространстве прямую отдачу топки. Перепускной клапан в конце подогревателя поддерживает давление по крайней мере до величины критического давления, причём температура пара лежит выше критической температуры, так что при последующем дросселировании на рабочее давление пар в насыщенное состояние не переходит. В последовательно включённом перегревателе (трубчато-решётчатом) температура пара повышалась до 400°С и пар поступал в колесо Кёртиса турбины высокого давления.

Второй перегреватель повышал температуру пара, которая после колеса Кёртиса близка к температуре насыщения, опять до 400°С. Последующая работа пара происходила, во-первых, во второй части турбины высокого давления, а во-вторых, в турбине низкого давления.

Пар для турбин, приводящих в движение насос высокого давления, вытяжной вентилятор, механизмы холодильника, ответвлялся от главного парового потока между турбинами высокого и низкого давления; остальные вспомогательные механизмы (пароструйный эжектор, тормозной насос и т. д.) работали паром аккумулятора.

Аккмулятор включён параллельно турбине высокого давления. При неожиданном уменьшения нагрузки он забирал пар, полученный в котле Бензона до достижения равновесного теплового состояния.

При внезапной нагрузке в период пуска в ход котла высокого давления турбина низкого давления работала паром аккумулятора.

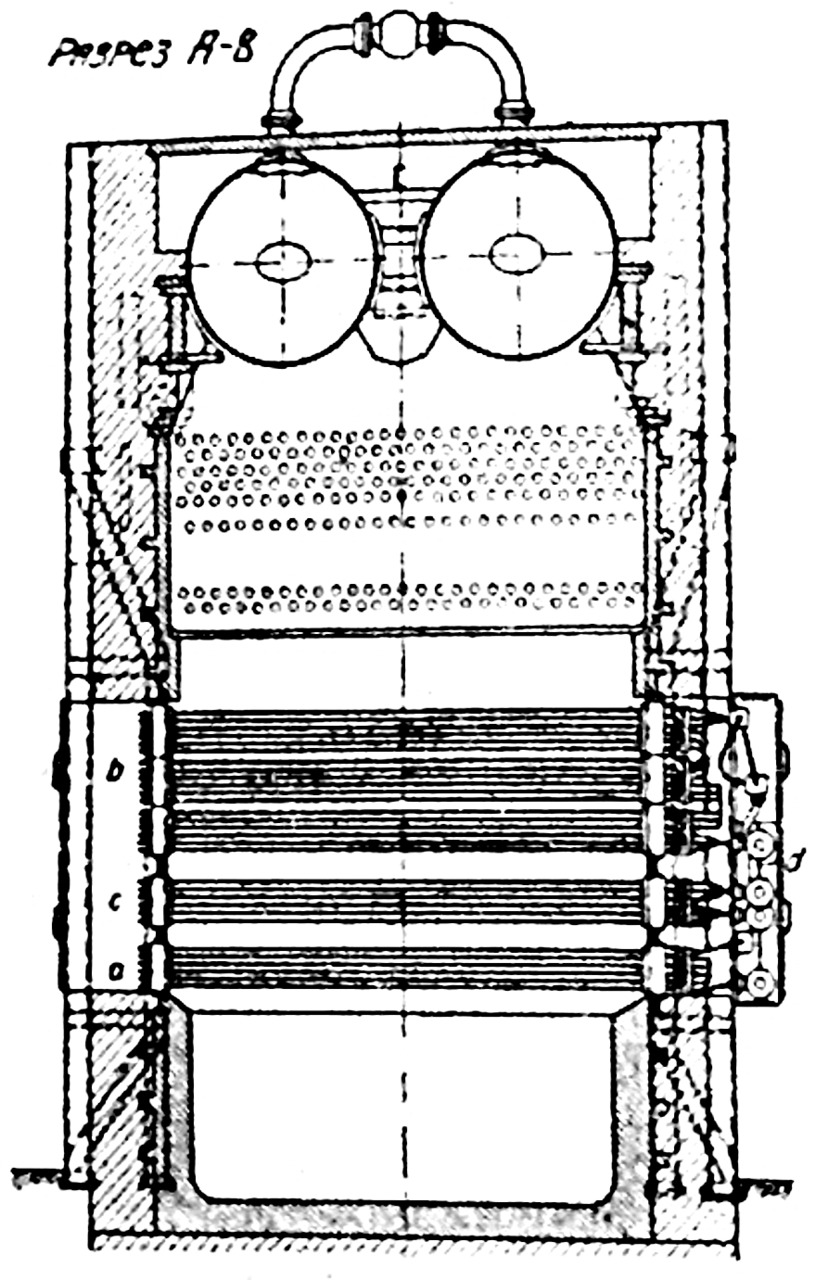

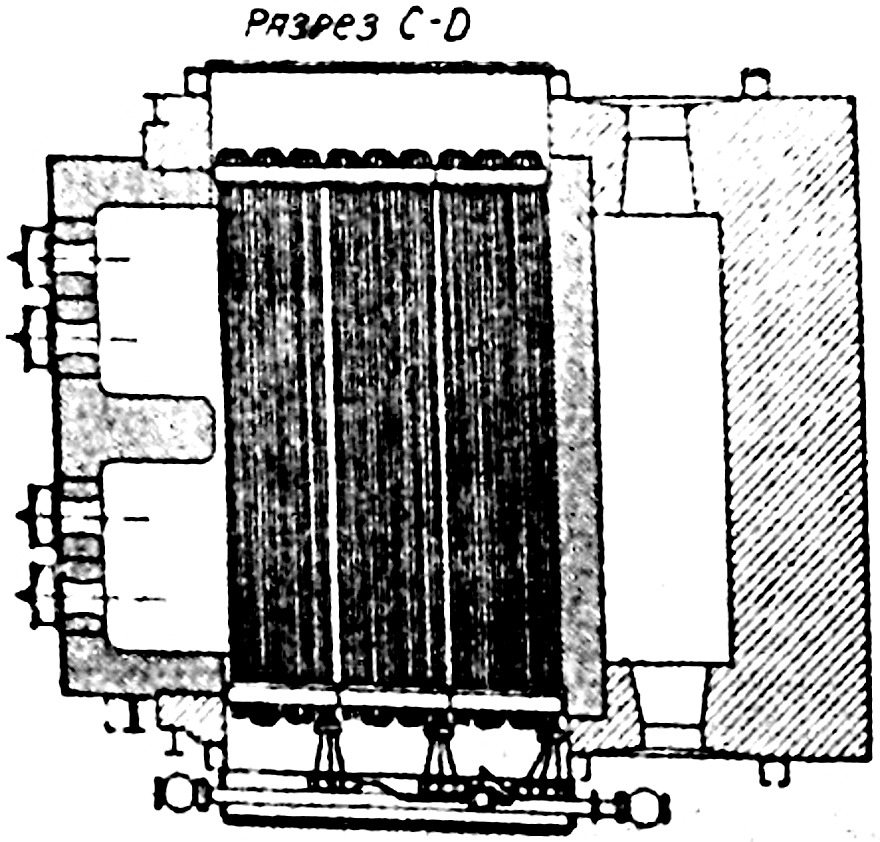

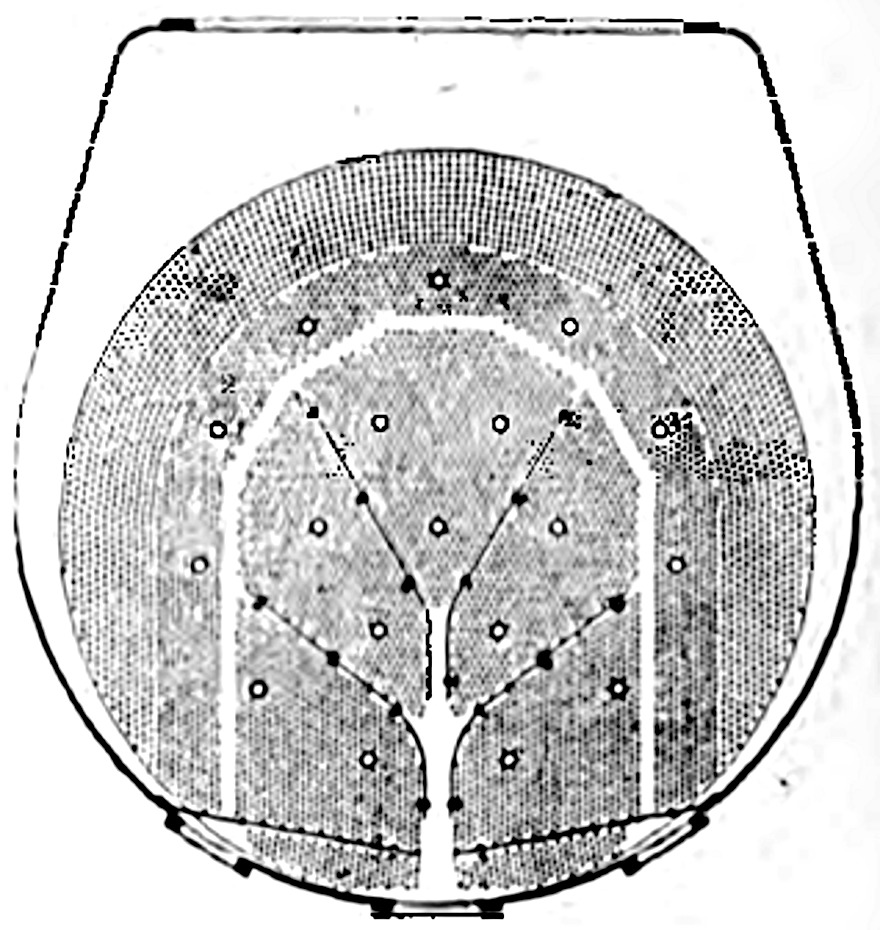

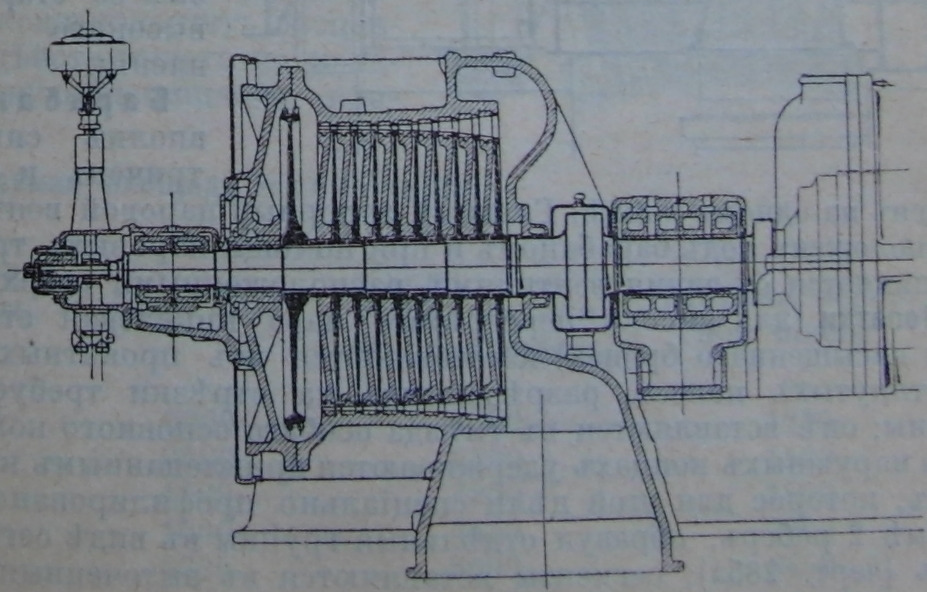

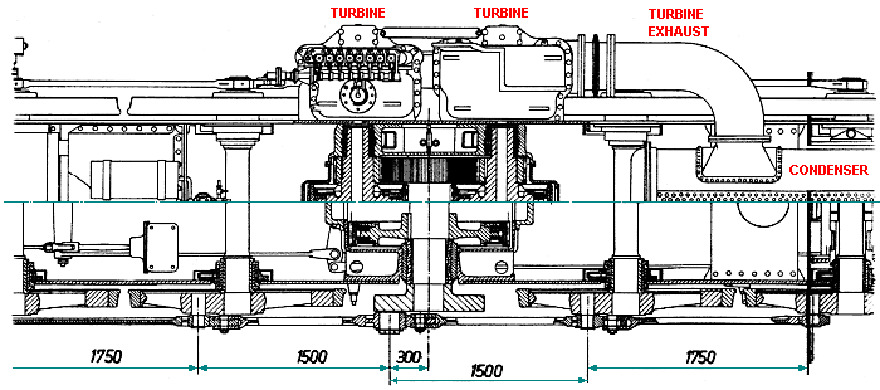

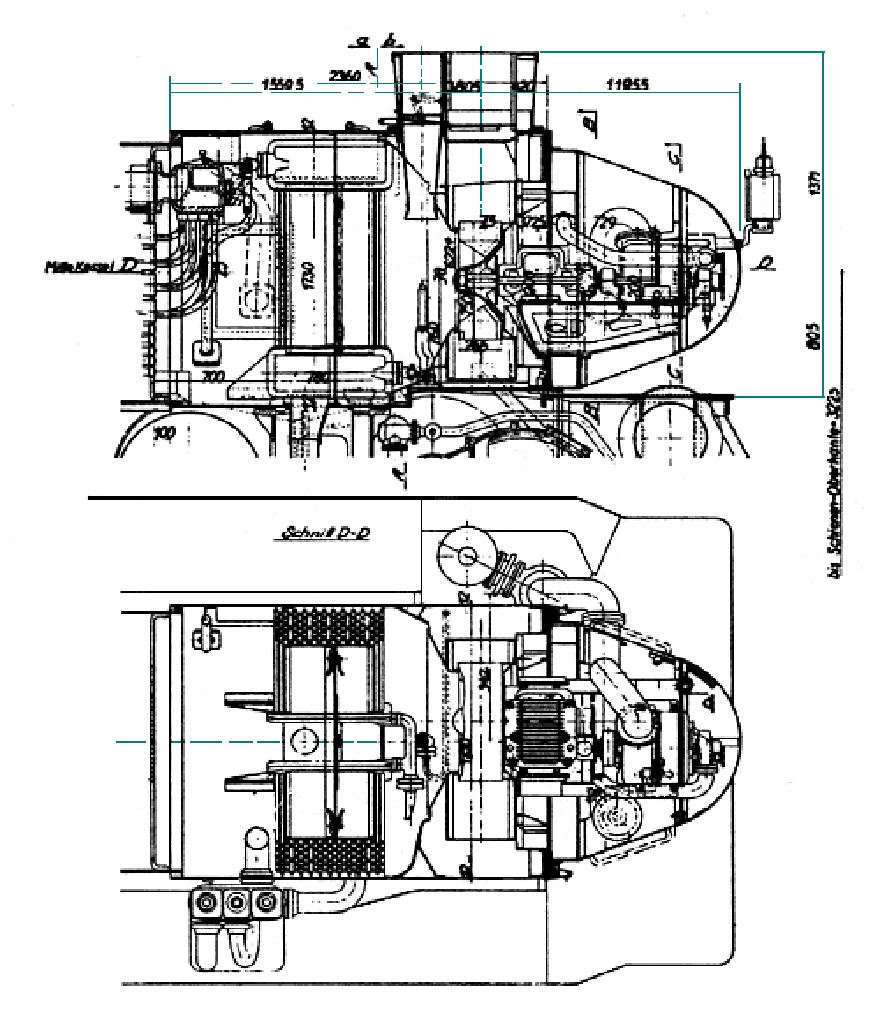

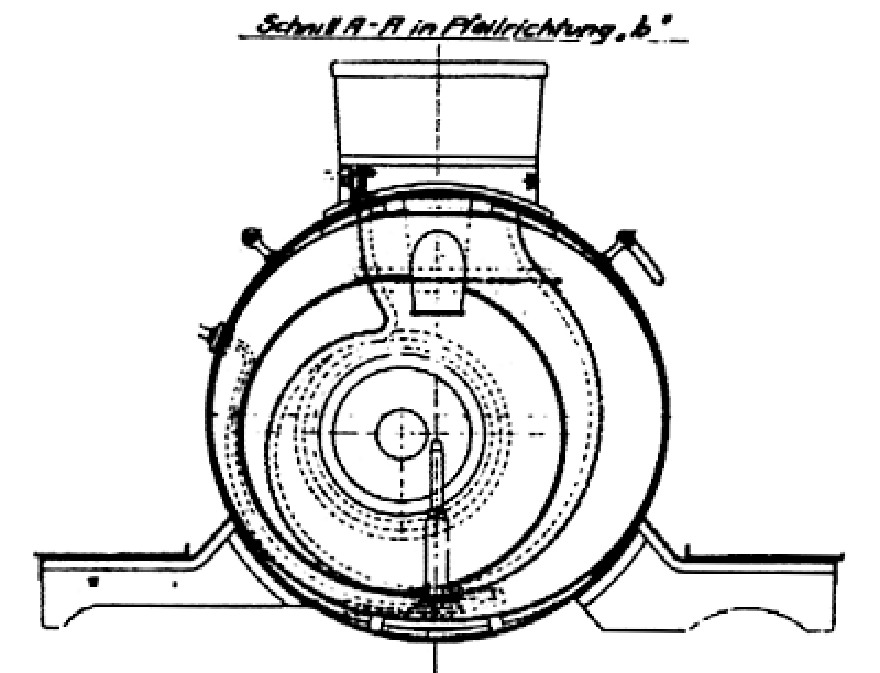

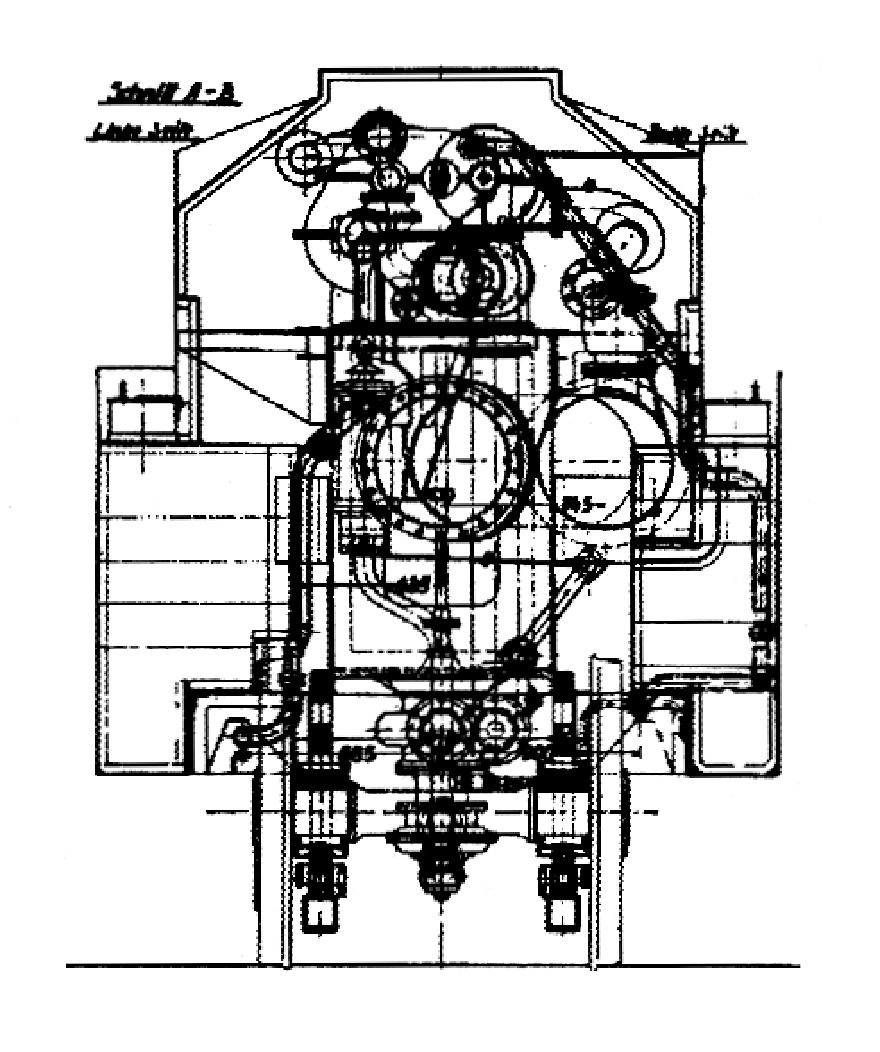

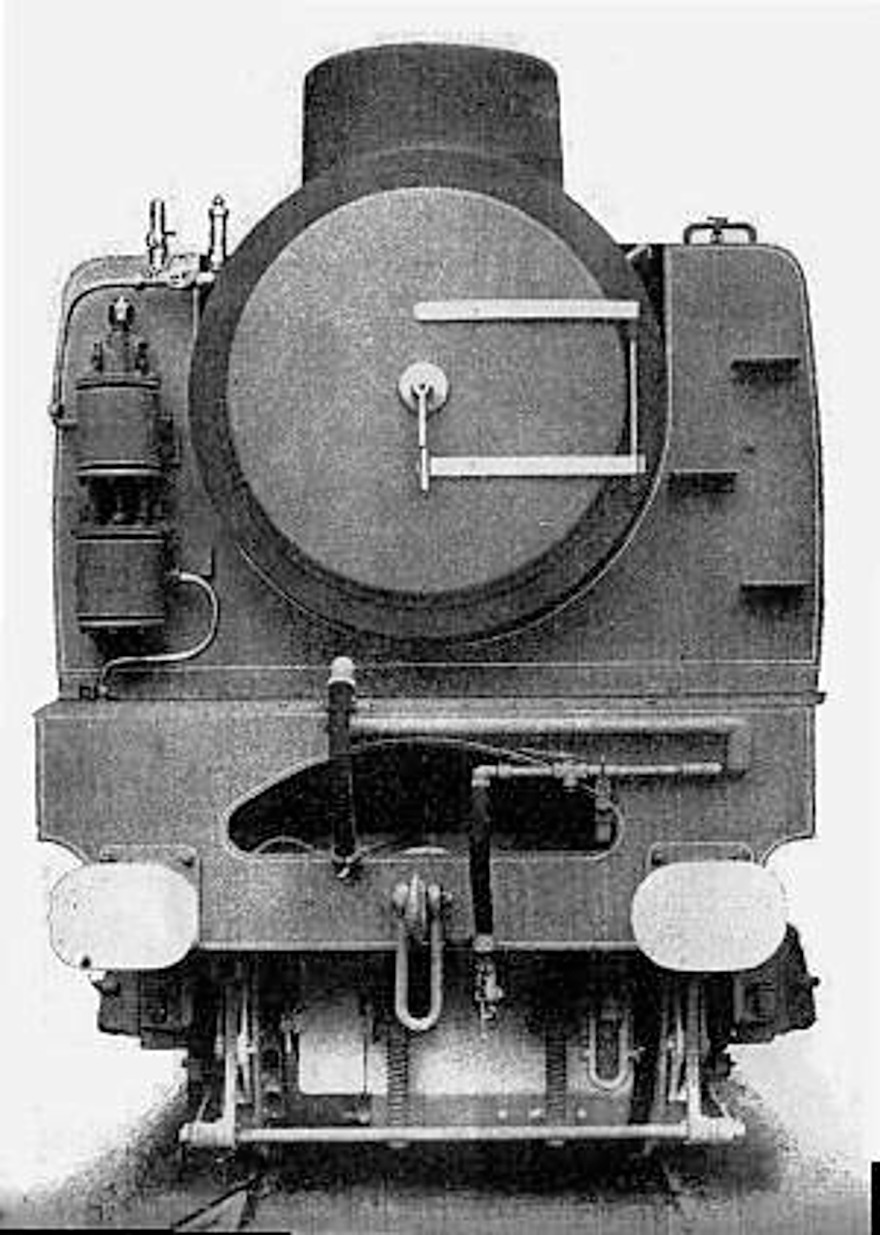

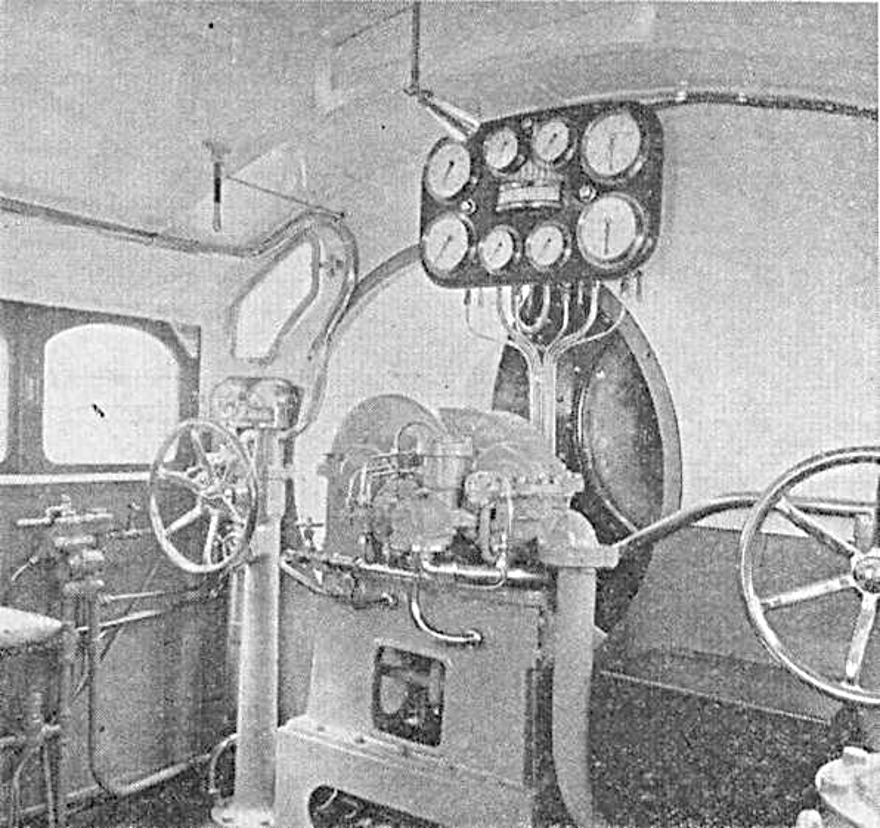

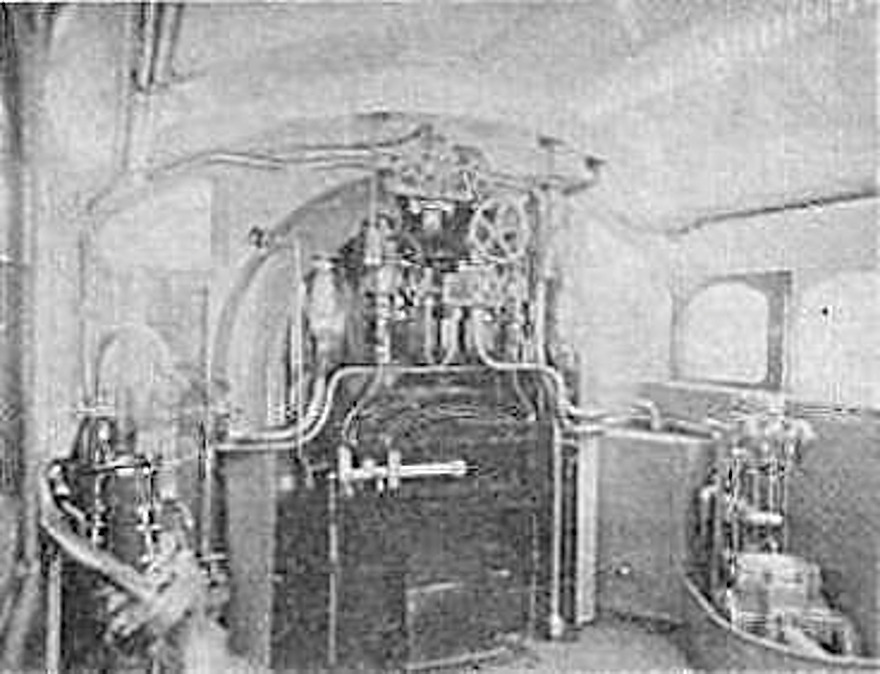

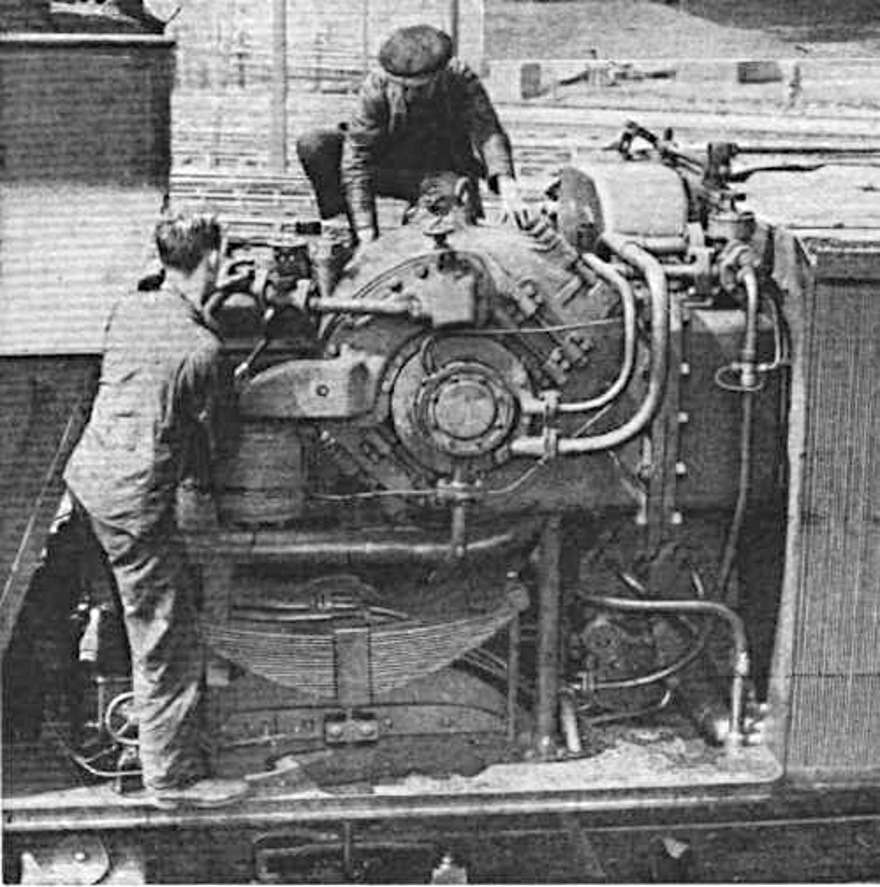

Обе главные турбины расположены поперёк продольной оси экипажа, над передней, бегунковой тележкой.

Передача мощности на движущие колеса осуществлена через двойную зубчатую передачу, отбойный вал и ведущие дышла (спарники).

Для получения высокого коэффициента полезного действия турбины, вместо устройства отдельной турбины заднего хода, сконструировано переключение зубчатой передачи.

Для осуществления конденсации предусмотрен поверхностный конденсатор, охлаждаемый водой, помещённый на раме локомотива, и обратный холодильник на тендере.

Обратный холодильник применён однако не оросительный, а поверхностный, т. е. нагретая в конденсаторе охлаждающая вода охлаждалась воздухом в поверхностном холодильнике. Это мероприятие хотя и вызывает опасения в смысле понижения экономичности (так как расход энергии на обратное охлаждение здесь может возрасти), но зато, с другой стороны, имеет ряд значительных преимуществ. При поршневом локомотиве и при турболокомотиве с обратным оросительным холодильником время следования поезда, вследствие расхода питательной, вернее охлаждающей, воды ограничивается несколькими часами.

При турболокомотиве с обратным поверхностным холодильником, при котором охлаждающая и питательная вода расходуется только на пополнение утечек (зимой появляется расход на отопление), время следования поезда является исключительно функцией запаса топлива. При соответственно большом запасе топлива на тендере возможна безостановочная езда в течение 6—8 часов. К. Имфельд в своей статье отмечает, что отопление угольной пылью, при которой никакого шлакования на колосниковой решётке не появляется, особенно пригодно для такой езды.

В обратном поверхностном холодильнике обращается всегда одна и та же вода. Очищенная при первом пополнении она не загрязняет стенок конденсатора и обратного холодильника; кроме того при наличии случайных неплотностей в конденсаторе в циркуляцию котла Бензона поступает совершенно чистая вода.

Против воздушного поверхностного конденсатора поверхностный воздушный обратный холодильник имеет то существенное преимущество, что он нечувствителен к неплотностям.

Труднее обстоял вопрос с котлом и пароперегревателем. Для высоких перегревов до 400°С перегреватель в дымовой коробке недостаточен. Это обстоятельство и далее невозможность увеличить давление пара в огнетрубных котлах выше 20 ат заставляло искать для турбовоза другие типы котлов. Из них могла идти речь только о водотрубных, ибо они позволяют поместить перегреватель вместе с высокой температурой газов и образовать достаточно большое топочное пространство для сжигания пылевидного топлива, т. е. вообще использовать низкосортное топливо. Необходимым условием постановки водотрубного котла на ограниченном пространстве локомотива является питание его совершенно чистой водой, что, в свою очередь, требует применения поверхностного конденсатора. Целый ряд вспомогательных механизмов, как дымосос, вентилятор охлаждающего воздуха, питательные насосы и пр. дают отработанный пар, который, например, Юнгстрем, использует для подогрева питательной воды до 100°С. Отходящие газы он использует для подогрева воздуха, поступающего в топку.

Таким образом развитие паровоза привело к довольно сложной установке. К.п.д. установки при этом должен был повыситься в два раза по сравнению с существовашим, т. е. до 15%.

Давать окончательные суждения о перспективах дальнейшего развития турболокомотивов тогда ещё не представлялось возможным. Уже построенные или находившиеся ещё в постройке локомотивы являлись опытными локомотивами, которые должны были сначала на длительной работе в нормальной эксплуатации доказать свою пригодность и экономическое превосходство.

Резюмируя все сказанное, следует признать, что западноевропейская локомотивная техника к 1930-м гг. подошла вплотную к разрешению проблемы экономичного локомотива. Ряд преимуществ турбинных локомотивов — отсутствие расходов воды, лёгкое компаундирование, использование сцепного веса тендера — позволяли думать, что в некоторых условиях (в безводных местностях) турболокомотивы должны быть вне конкуренции.

Тем не менее, несмотря на казалось бы очевидные преимущества в виде высокого к.п.д., экономичности и возможности использования дешёвого низкосортного топлива, локомотивы с паровыми турбинами не получили сколько-нибудь заметного распространения на сети железных дорог мира, хотя имелось несколько порой относительно успешных попыток их постройки, предпринятых конструкторами различных стран (ранние попытки относятся к началу XX века, последние — к середине 1950-х гг.).

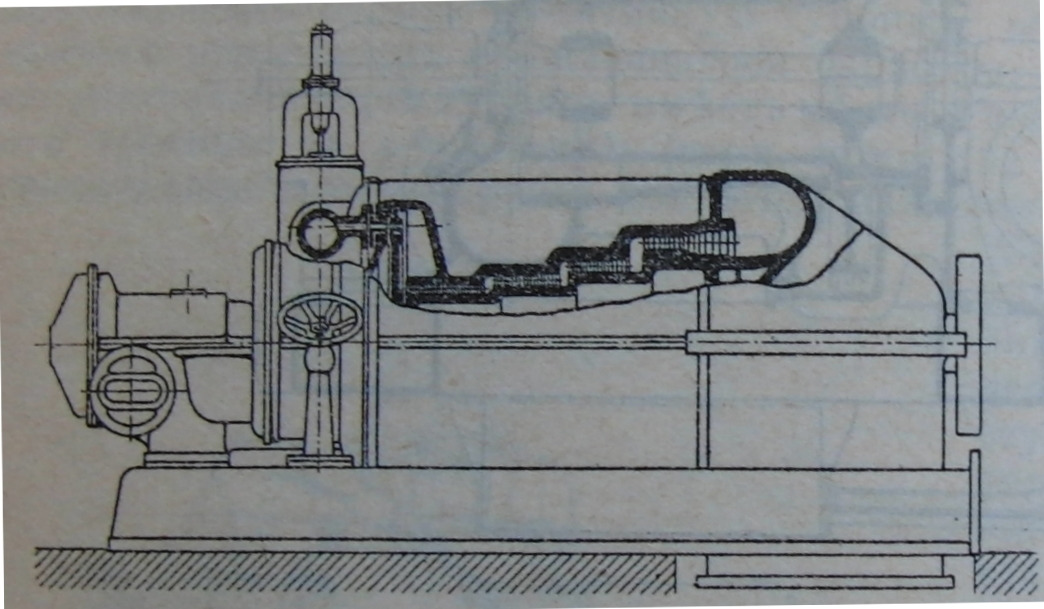

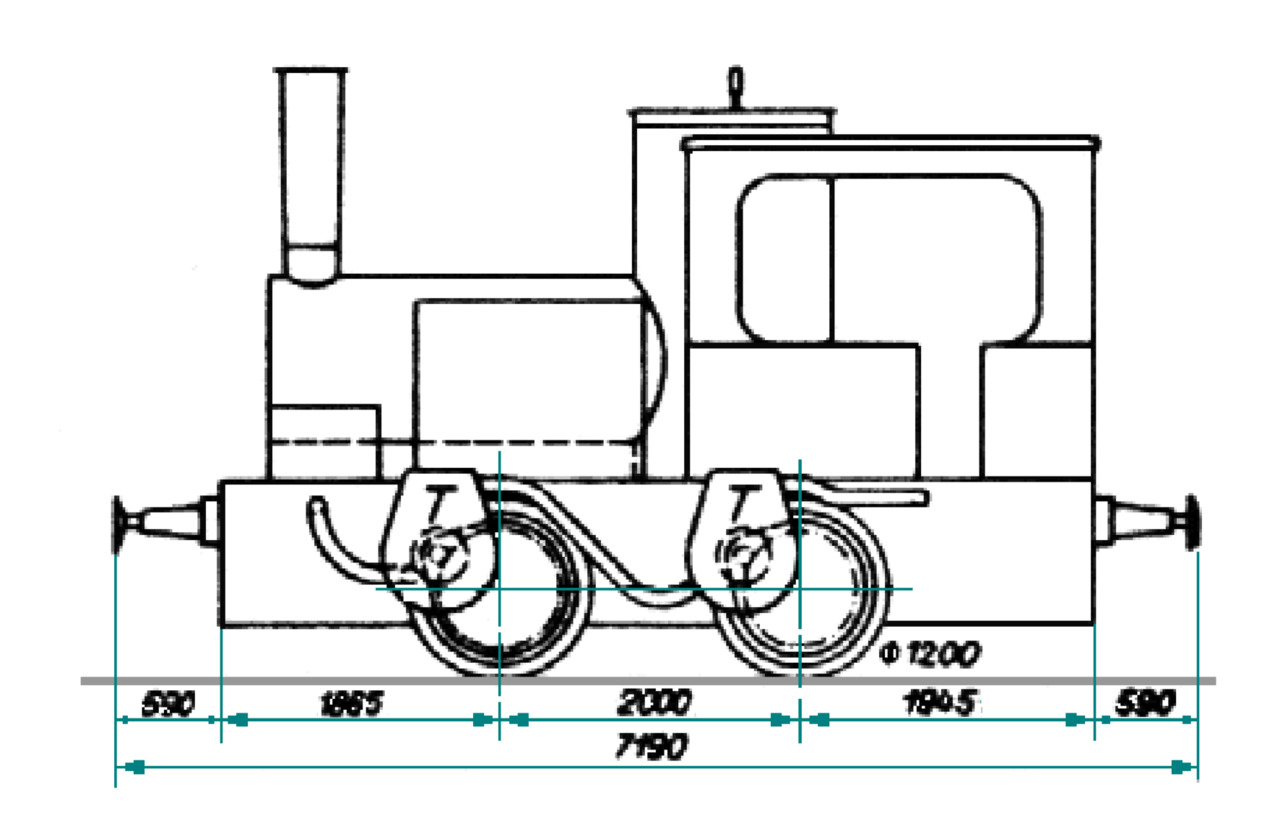

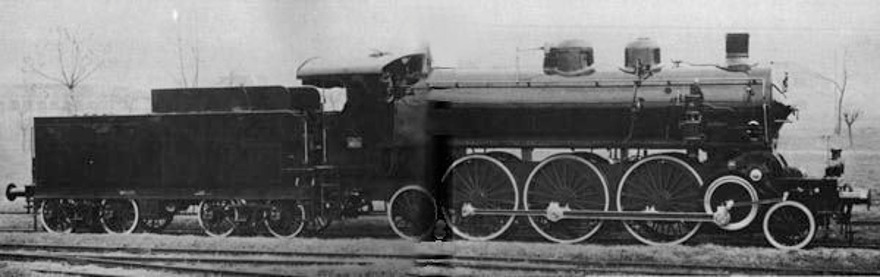

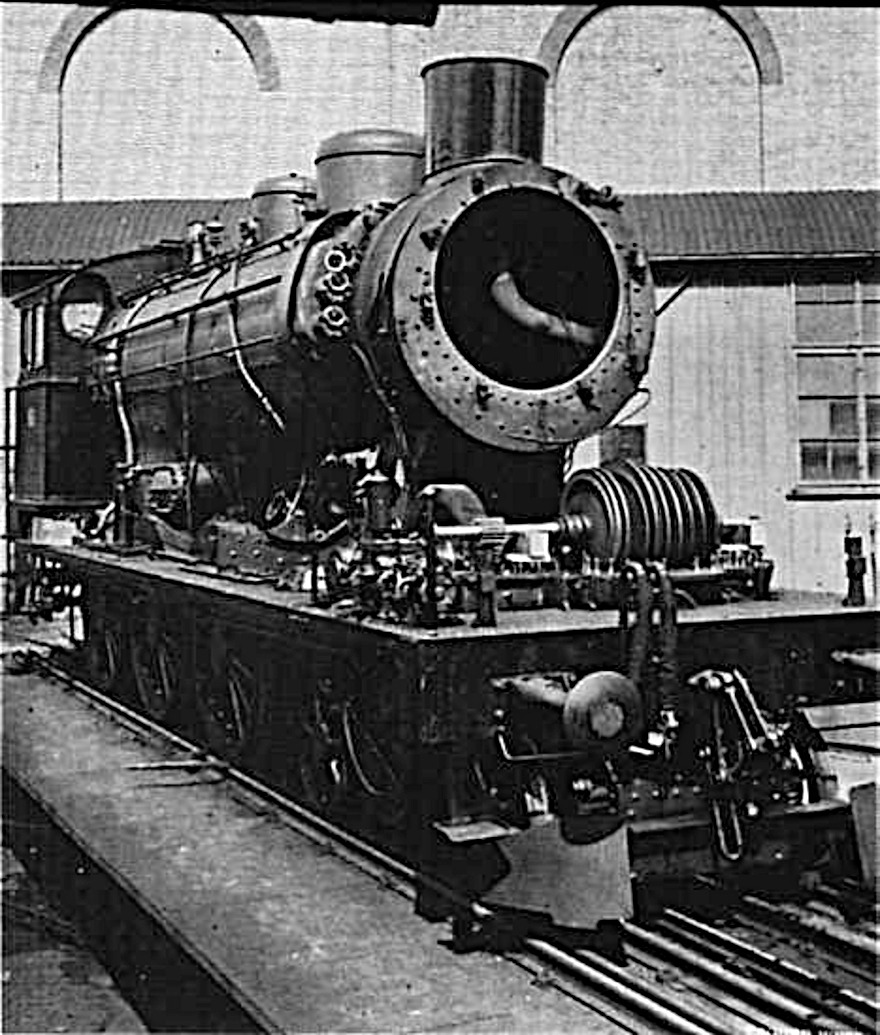

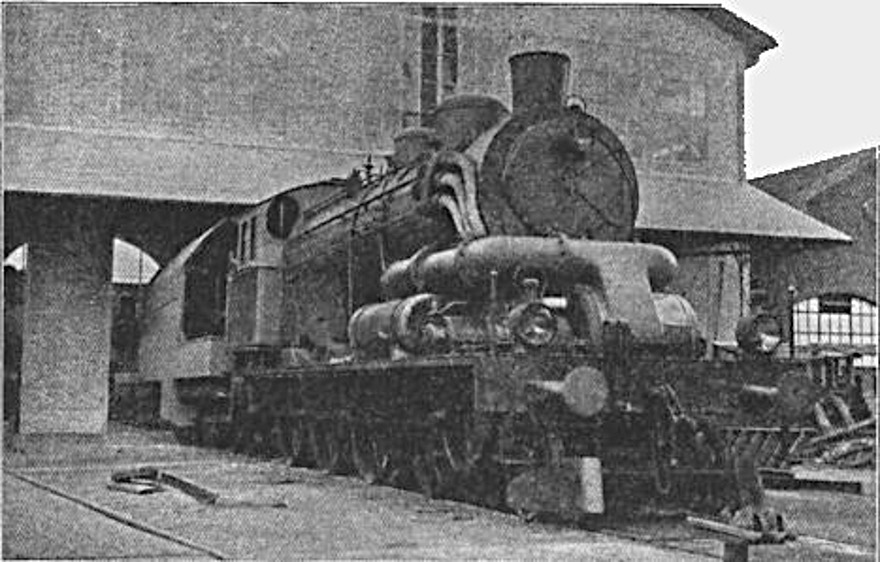

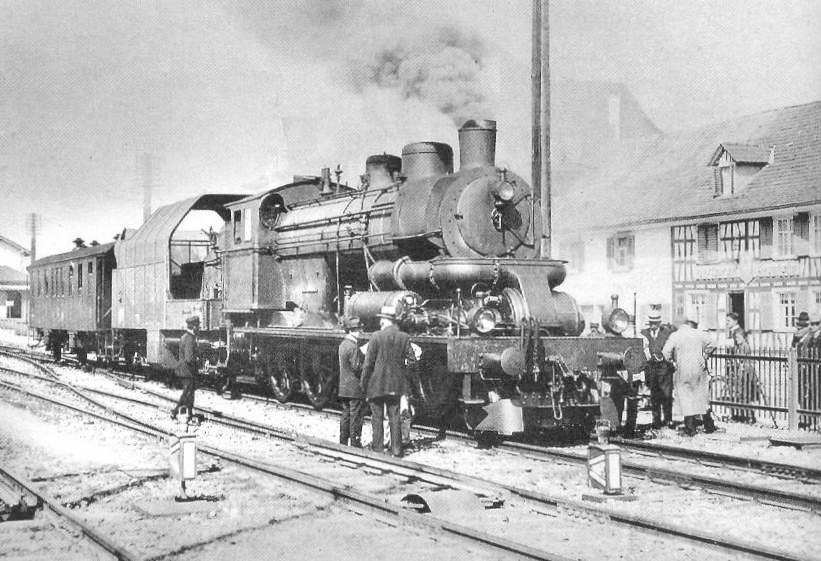

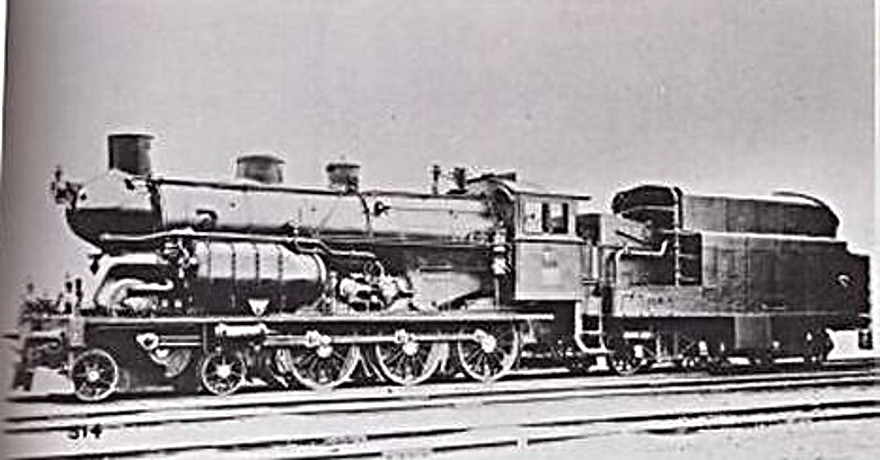

Первый танк-турбовоз с зубчатой передачей типа 0—2—0 был построен в 1908 г. в Италии по проекту профессора Беллуццо. Турбовоз предназначался для маневровой работы. Он не имел конденсации и потому по своей экономичности мало отличался от паровозов. При постройке этого локомотива не были учтены особенности основных характеристик турбины, в силу которых она потребляет чрезмерное количество пара при низкой частоте вращения, иначе говоря при трогании с места и разгоне. После эксплуатации в течение нескольких лет турбовоз был разобран.

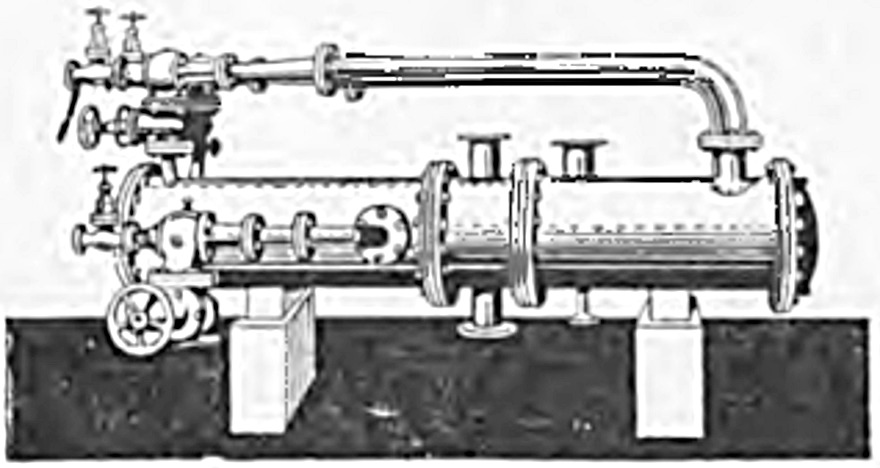

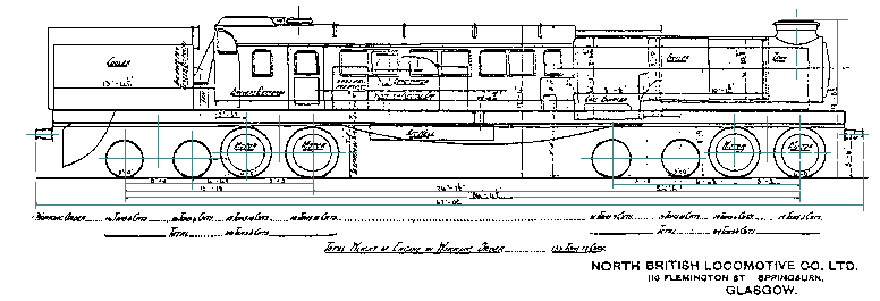

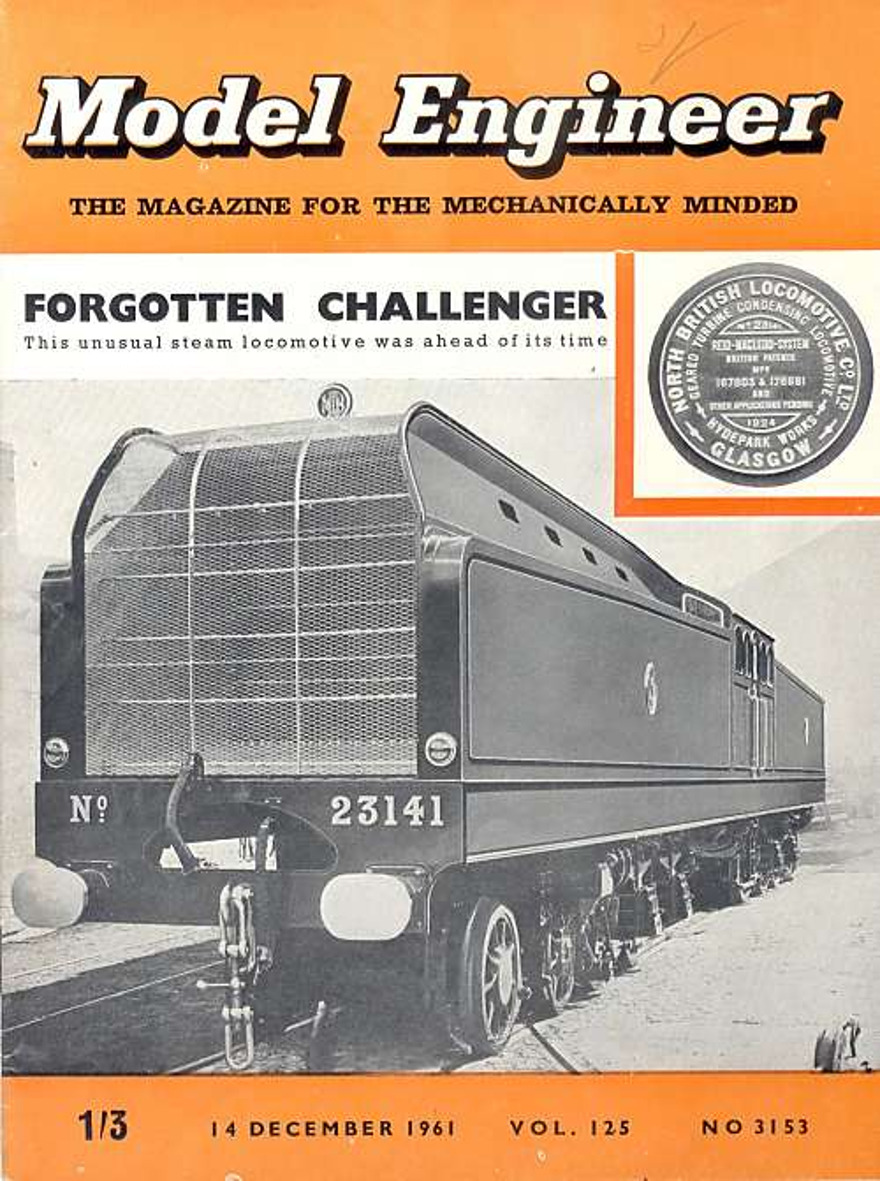

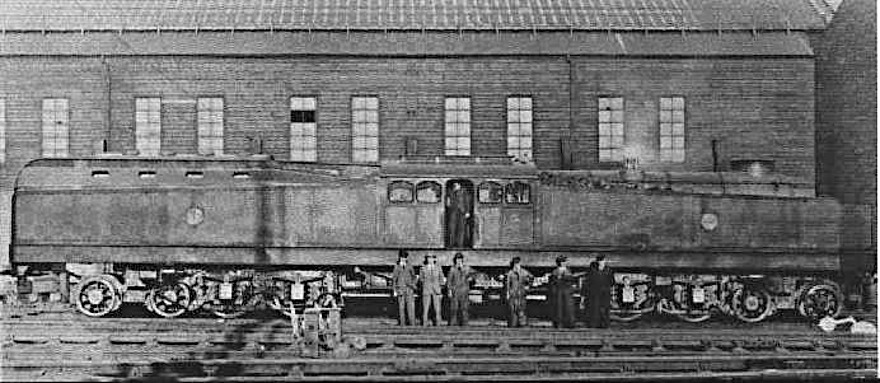

В 1909 г. для Северо-Британской ж. д. был построен первый турбовоз с конденсацией пара по проекту инженера Рейда.

Затем вследствие первой мировой войны постройка турбовозов прекратилась и только в 1920 г. фирмой Escher-Wyss в Винтертуре был построен турбовоз, носящий название «Zoelly» или «Швейцарский».

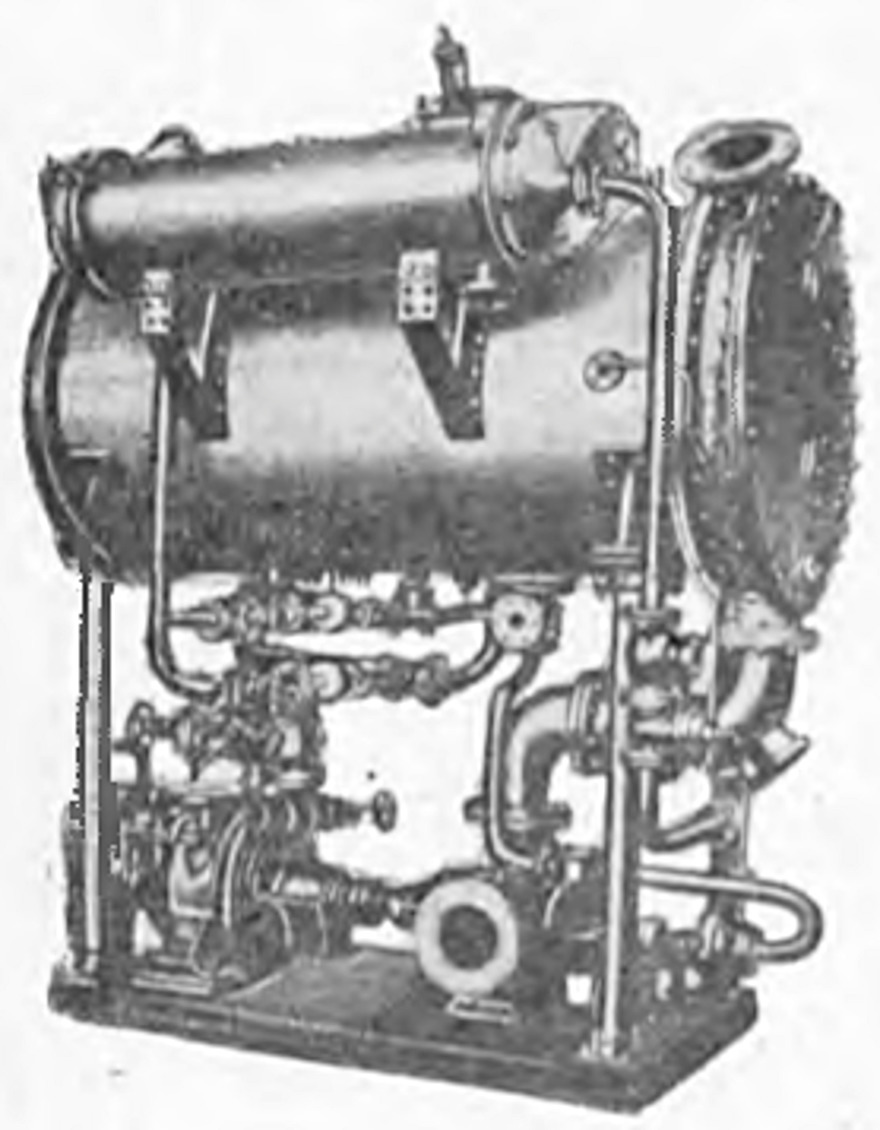

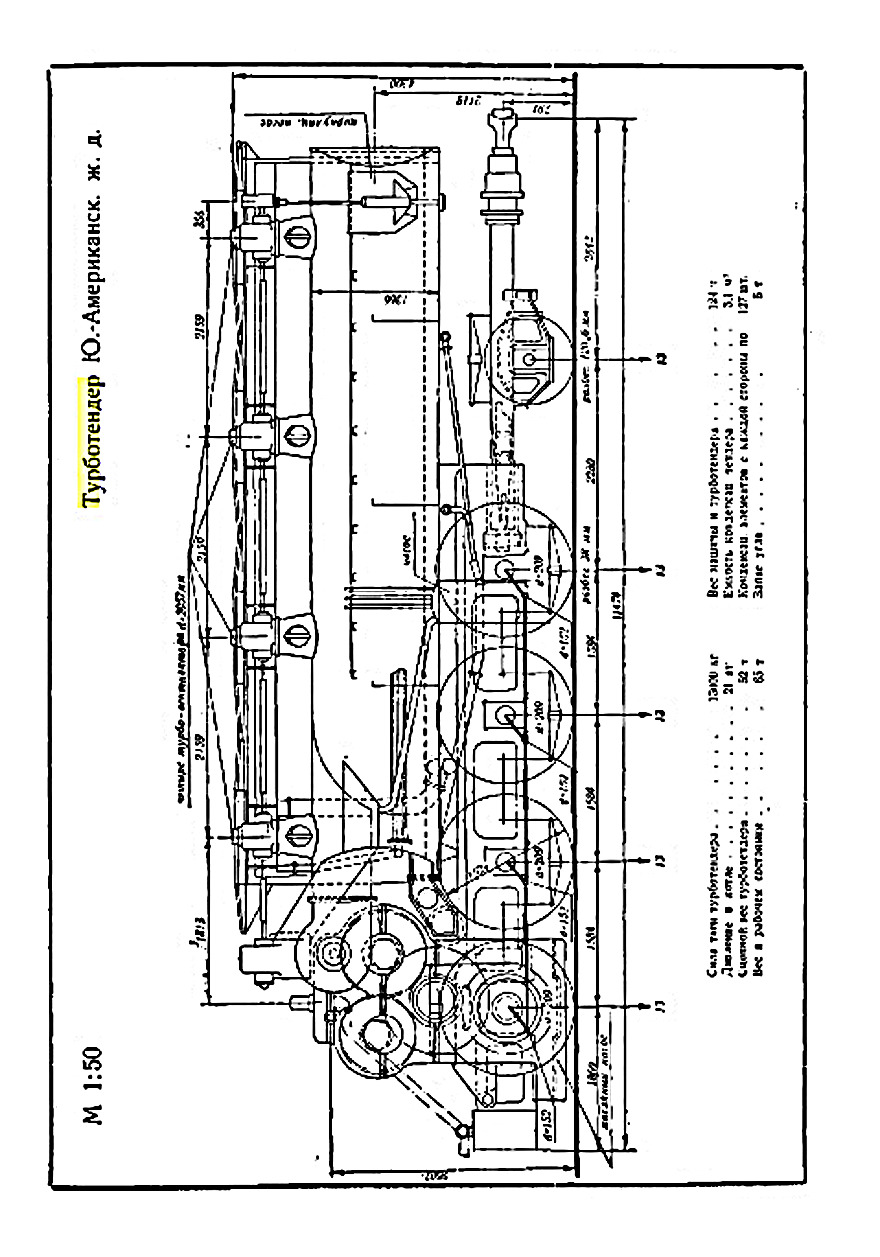

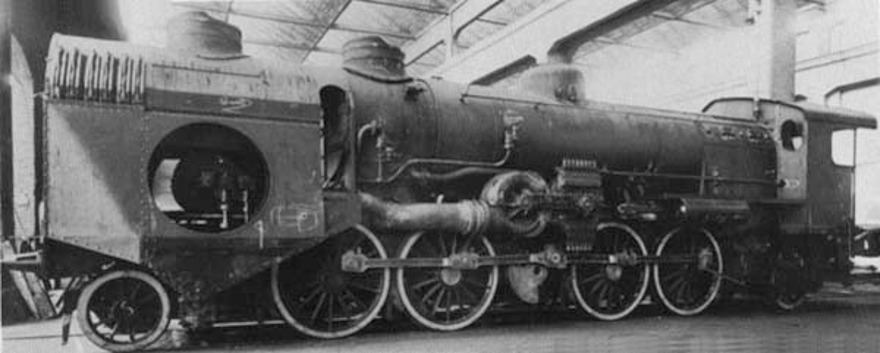

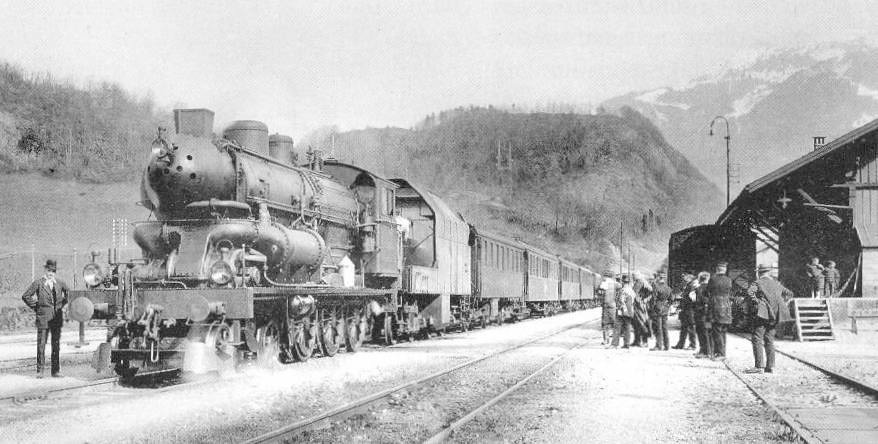

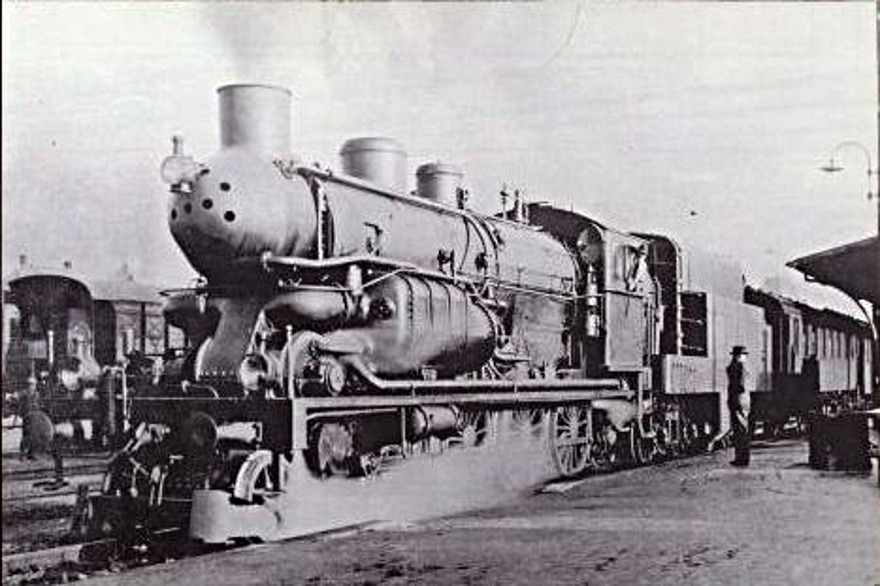

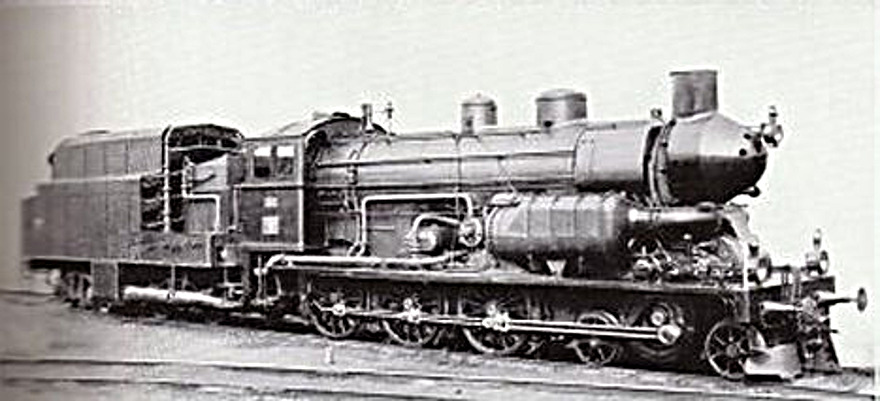

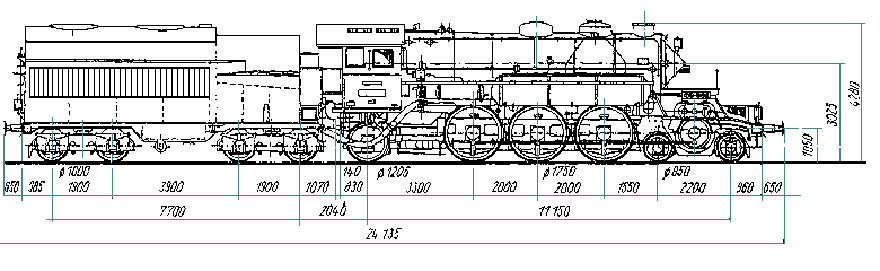

В течение последующих 10 лет до 1930 г. было в разных странах построено ещё около 20 турбовозов разных систем. Большой вклад в область турбовозостроения внесли братья Юнгстрем, по проекту которых построены: первый турбовоз в 1921 г. в Стокгольме (Швеция), типа 2—3—1 с конденсацией пара и зубчатой передачей, мощность его 2000 л.с. и конструкционная скорость 130 км/ч; затем в 1923 г. два турбовоза на заводе NOHAB (Nydqvist & Holm AB) в Швеции (один для Шведских железных дорог и второй для узкой метровой колеи Аргентинских железных дорог, оба мощностью по 1750 л.с.) и в 1925 г. курьерский турбовоз на заводе Beyer-Peacock в Манчестере (Англия) — мощностью 2000 л.с. Наконец, в 1927 г. завод NOHAB построил ещё один турбовоз для Шведских железных дорог мощностью 2000 л.с.

В течение этого же периода времени в Англии, кроме указанных, были построены два турбовоза мощностью 1000 л.с. по проекту Рэмси и Рейда (Общества инженеров) и по проекту Рейда и Маклауда.

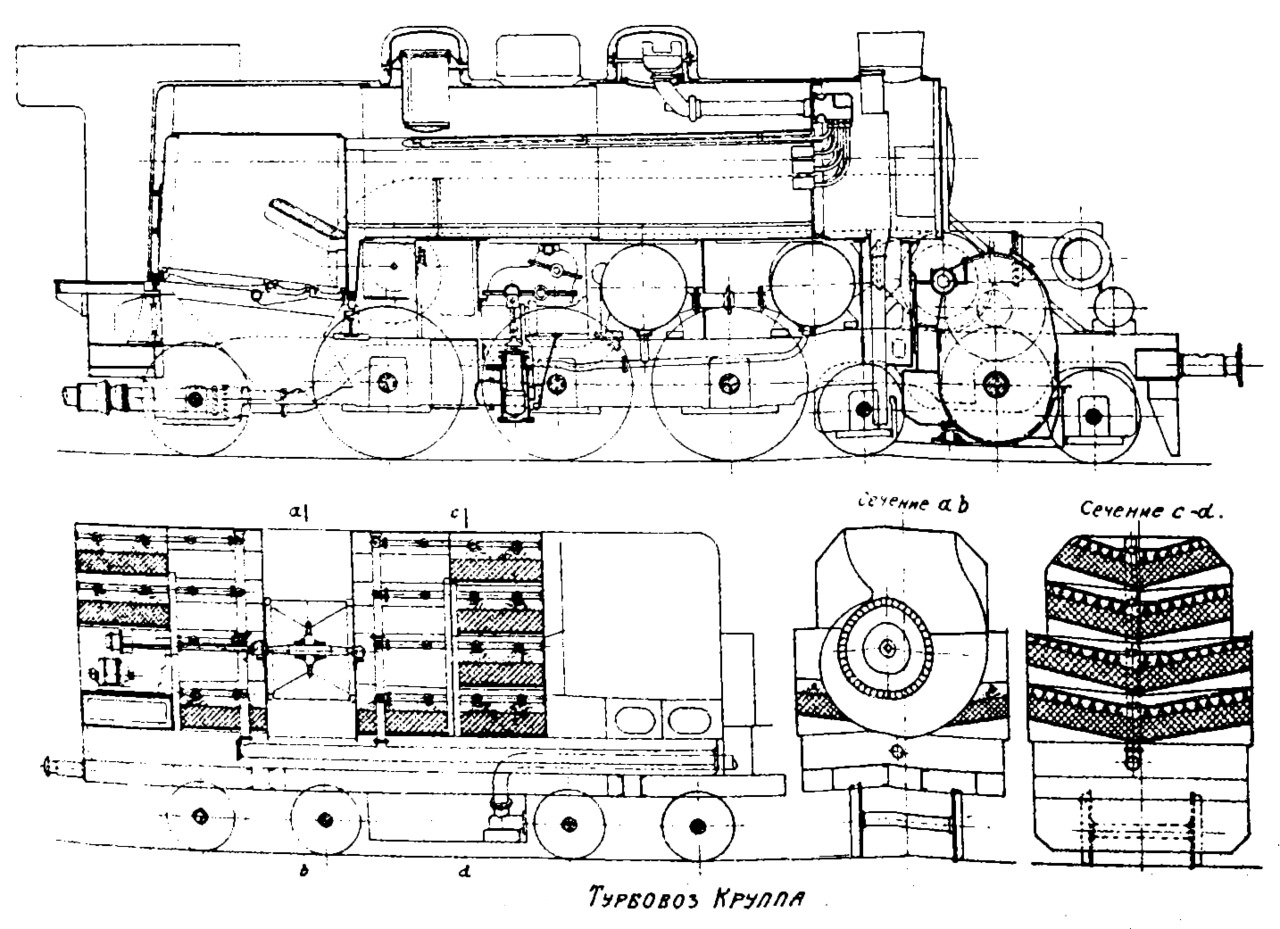

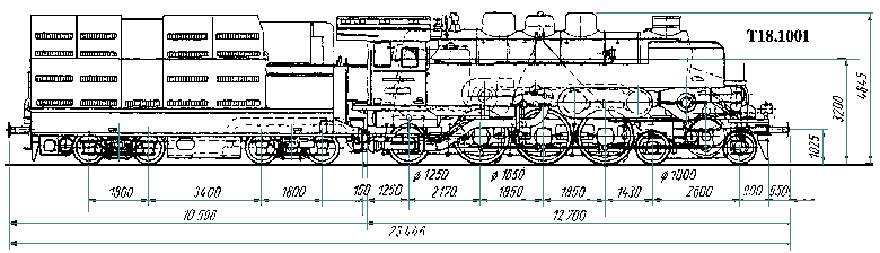

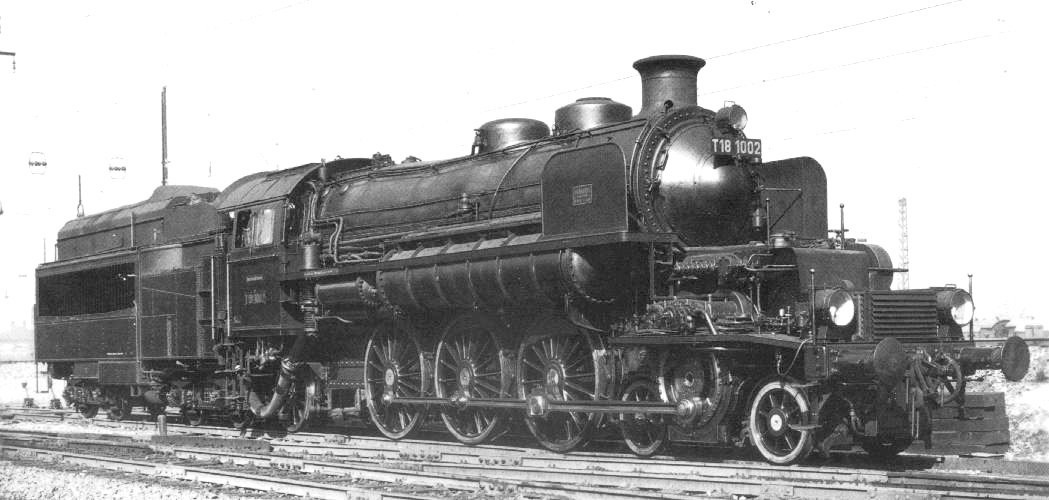

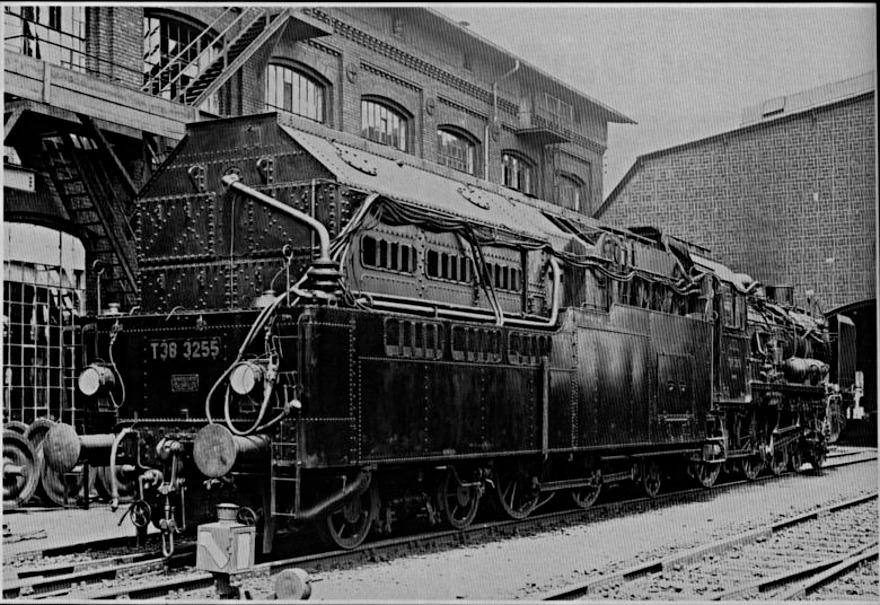

В Германии за это время довольно энергично работали над разрешением проблемы паротурбинных локомотивов и были построены: два турбовоза типа 2—3—1 с проектной мощностью 2000 л.с., один — на заводах фирмы Krupp-Zoelly в Эссене в 1924 г., а спустя два года второй — фирмой Maffei в Мюнхене.

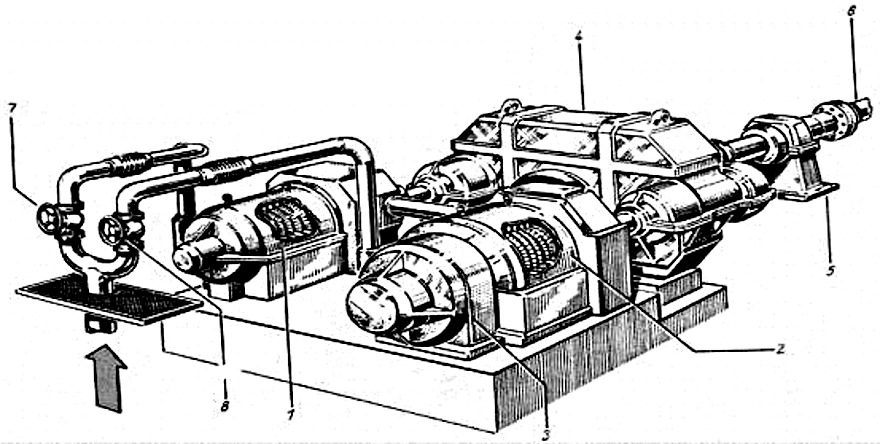

Затем в это же время на заводе Henschel в Касселе был построен танк-турбовоз типа 2—4—2 на 2000 л.с. и турботендер, т. е. тендер с установленной на нём турбиной в качестве компаундированного двигателя к паровозу с поршневой машиной.

Считалось, что турбина, благодаря высокой частоте вращения, имеет большие преимущества в смысле использования её полезного действия.

В 1927—1928 гг. на заводах Krupp и Maffei приступили к постройке турбовозов с давлением в котлах 60 и 150 ат, но вследствие кризиса постройка была прекращена и начатые сборкой турбовозы были разобраны.

В США в это время турбовозостроением не занимались и дело ограничивалось только составлением проектов.

Все построенные турбовозы были конструктивно несовершенны и распространения не получили.

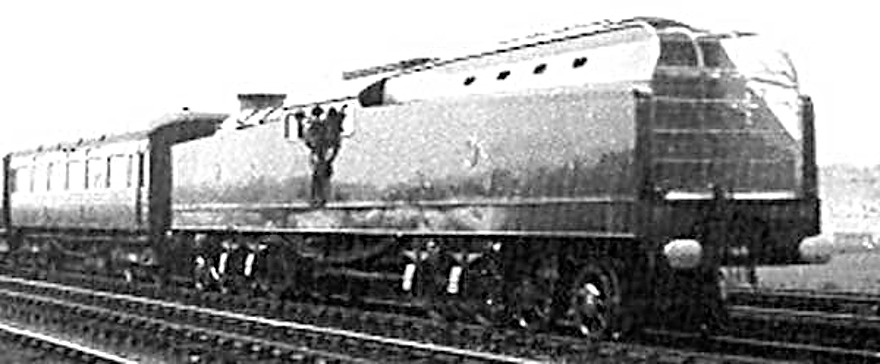

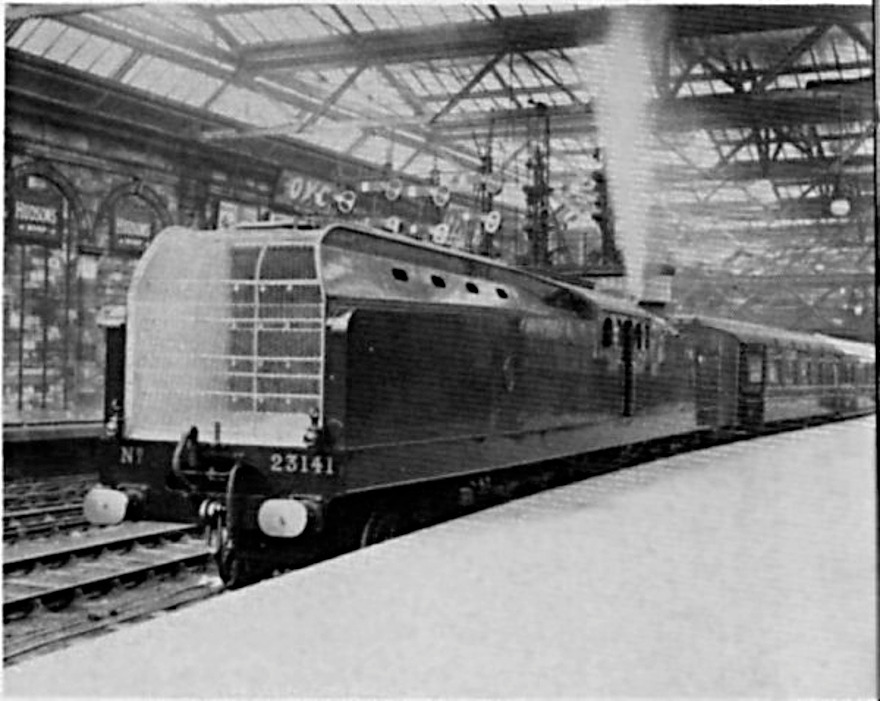

Примерно с 1935 г. опытное паротурбовозостроение становится опять в центре внимания. В Англии появился паротурбовоз типа 2—4—2 массой 133 т с конденсацией пара и электрической передачей с рабочим давлением в котле 22 ат, температурой перегрева 450°C и конструкционной скоростью 175 км/ч. Вслед за ним появился паротурбовоз типа 2—4—2, тоже с тендер-конденсатором и электрической передачей, массой 134 т. На нём был установлен котёл системы Stenber Mond с рабочим давлением 40 ат и температурой перегрева 525°C; локомотив развивал мощность 3400 л.с., а конструкционная скорость его составляла 140 км/ч.

Несколько спустя был построен паротурбовоз типа 2—4—2 с электрической передачей (но без конденсации пара) с рабочим давлением в котле 22 ат, температурой перегрева 450°C; служебной массой 145 т, мощностью 2800 л.с.; локомотив развивал рекордную скорость 200 км/ч.

Параллельно с этим велось проектирование и строительство мощных паротурбовозов с высоким давлением и конденсацией пара. Так, например, в СССР в 1936 г. было закончено проектирование паротурбовоза мощностью 4000 л.с. с давлением 140 ат. В 1938 г. в США был введён в пробную эксплуатацию паротурбовоз с давлением 105 ат мощностью 5000 л.с. Он имел электрическую передачу.

Все турбовозы как низкого, так и высокого давления обладали сравнительно высокими тягово-теплотехническими достоинствами, но ни один из них в серийное производство не поступил из-за сложности конструкции и вытекающих из этого высокой первоначальной стоимости и больших эксплуатационных расходов.

Таким образом, имелись только единичные опытные экземпляры турбовозов. Вопрос об их распространении оставался ещё открытым, так как главнейшее преимущество паровоза над всеми другими видами локомотивов — простота конструкции и выносливость — осталось. Турбовозы очень сложны и, следовательно, значительно дороже. Поэтому у них выше капитализационные и амортизационные расходы, расход на ремонт и пр. Но, с другой стороны, здесь меньше расходы на топливо и воду, очистку котлов, сохранность пути и пр. Все эти системы турбовозов могли быть жизненны только в том случае, если вторая экономия покроет первые убытки, но это могла доказать только продолжительная эксплуатация.

Во всяком случае был создан новый вид локомотива, который при дальнейшем усовершенствовании мог дать благоприятные результаты, особенно в холодных регионах (Сибирь и её северные магистрали) при применении воздушных конденсаторов.

Во время создания опытных паротурбовозов предвидились только затруднения освоения их железными дорогами, как агрегатов значительно большей сложности, чем паровозы. Существовавшие в то время на транспорте кустарные методы участкового ремонта, грубые методы эксплуатации машин и пути могли значительно понизить экономичность турбовозов и их высокую мощность. Перед конструкторами и изобретателями встала поэтому задача упростить до возможных пределов паротурбовоз и сделать его конкурентоспособным с паровозом как в отношении первоначальной стоимости, так и эксплуатационных расходов. Практически это означало необходимость применения механической передачи.

Однако на этом пути имелись серьёзные препятствия чисто конструктивного характера. Основное из них — отсутствие таких механических сопряжений (соединительных муфт и реверсивных механизмов), которые в состоянии были бы удовлетворить всем эксплуатацнонным требованиям (надёжность, эластичность и экономичность в работе) при передаче столь больших мощностей от. вала двигателя на движущие оси.

В СССР и за рубежом усиленными темпами велась научно-исследовательская и экспериментальная работа, имеющая своей целью решить эту трудную проблему. Результаты этой работы были весьма значительны, и строительство мощных локомотивов с механической передачей стало вполне возможным.

Следует здесь подчеркнуть, что в применении к паротурбовозу механическая (зубчатая) передача играет особо важную роль. Помимо упомянутого упрощения локомотива она позволяет решать ряд других весьма важных конструктивных задач.

Вопрос о весе важен в связи с эффективной мощностью на сцепке. В общем можно сказать, что чем больше вес машины, тем меньше тяговое усилие на сцепке, потому что большее количество силы, развиваемой в цилиндрах, расходуется на передвижение самой машины. Но в этом отношении турбинный локомотив имеет явное преимущество перед другими машинами благодаря его более высокому термическому коэффициенту, так что даже более тяжёлый турбинный локомотив может всё ещё сжигать меньше топлива на упряжную л.с., чем соответствующий паровоз нормального типа. Тем не менее чрезмерный вес вреден, и мы можем ожидать увидеть старания уменьшить его в будущих проектах турбинных локомотивов. В проектах локомотивов значительное внимание в продолжение последующих лет было обращено на уменьшение веса. Это было сделало, исходя из двух точек зрения, именно: принимая во внимание нагрузку на ось и желание увеличить работу, передаваемую на сцепку, при данной мощности цилиндров. Bec на 1 л.с. паровозов упомянутой Лондонской и Северовосточной Компании Pacific является образцом того, что может быть достигнуто, и это тем более замечательно, так как сюда включается вес тендера, нагруженного 8 т топлива и 18,9 м3 воды. До этого английские паровозные конструкторы выказывали явное несочувствие к введению усложнений, которых можно было бы избежать, и, таким, образом, неизвестно, как они посмотрели бы на паролокомотив, приводимый в движение турбиной с сопутствующим ей конденсатором и прочими препятствиями.

Как известно, мощность турбины в паротурбовозах обычно лимитируется паропроизводительностью котла. При зубчатой передаче диаметр ведущих колёс может быть взят минимальным, а это значит, что можно установить на локомотиве больший по размерам (диаметру) котёл и соответственно увеличить площадь колосниковой решётки, поскольку это позволяет укороченная (с уменьшением диаметра колёс) колёсная база. При наличии таких условий турбина может быть обеспечена паром без усиленной форсировки котла даже при максимальных нагрузках. Это, в свою очередь, облегчает решение проблемы тяги в котле, сводит до минимума потери от неполноты сгорания (уноса) и в конечном счёте повышает теплотехническую эффективность локомотива.

Из всего сказанного следует, что в паротурбовоз с зубчатой передачей может быть вложена значительно бóльшая мощность, чем в паровоз или тепловоз в одной единице при всех прочих равных условиях.

Начиная с 1936 г., в ряде стран (Швеция, Англия, Франция, США) были построены опытные паротурбовозы с зубчатой передачей мощностью от 2000 до 6900 л.с. в одной едидице, в США запроектирован ещё более мощный паротурбовоз — 9000 л.с.

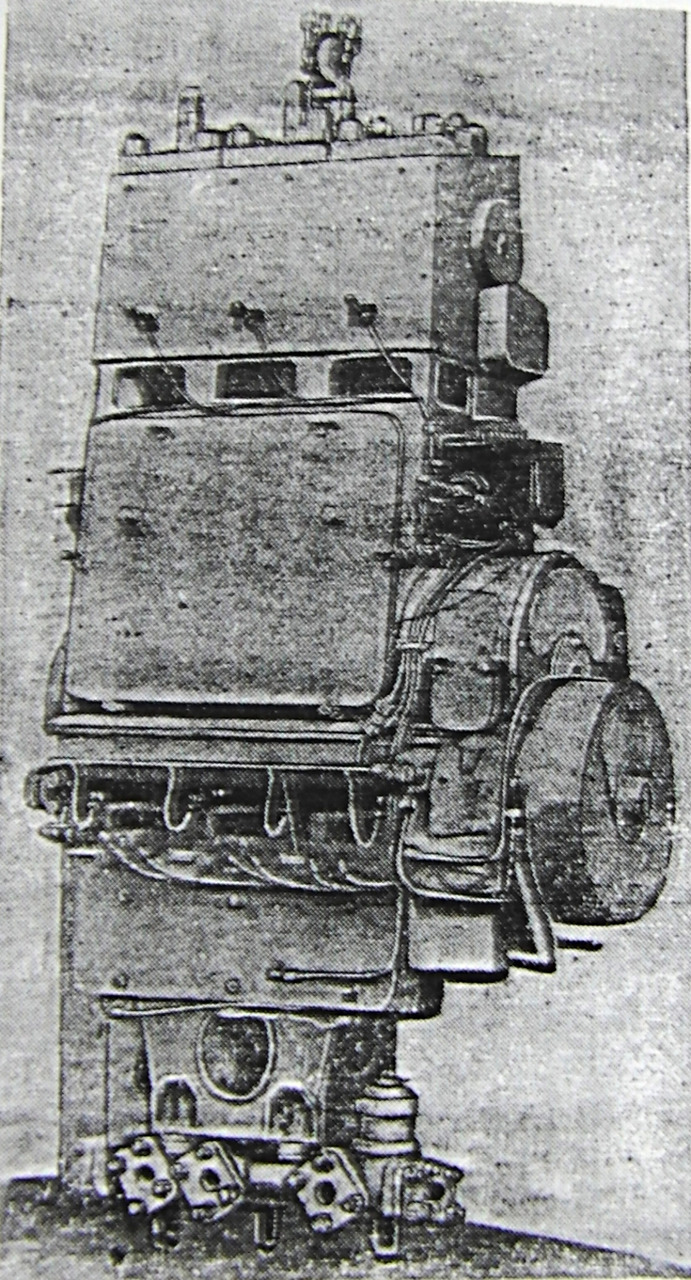

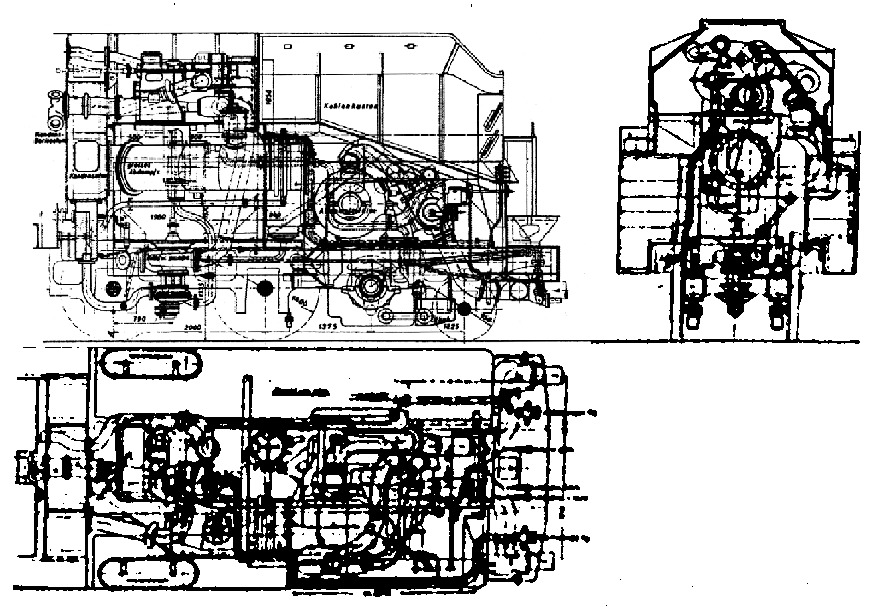

2.2. Конструкция паротурбовозов

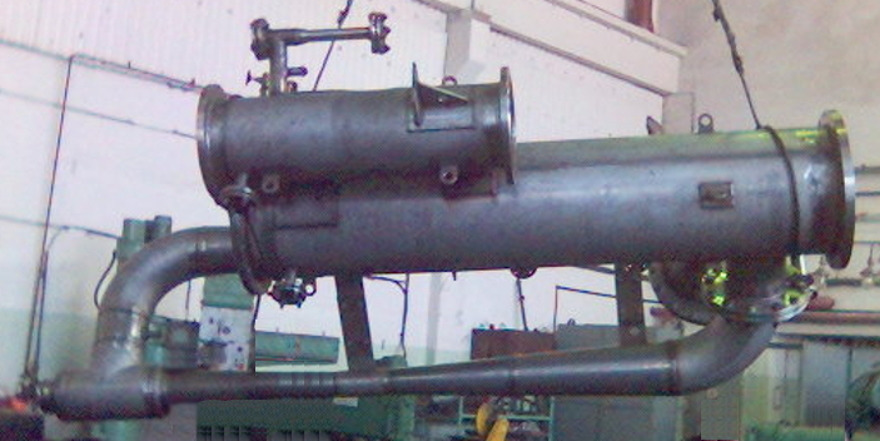

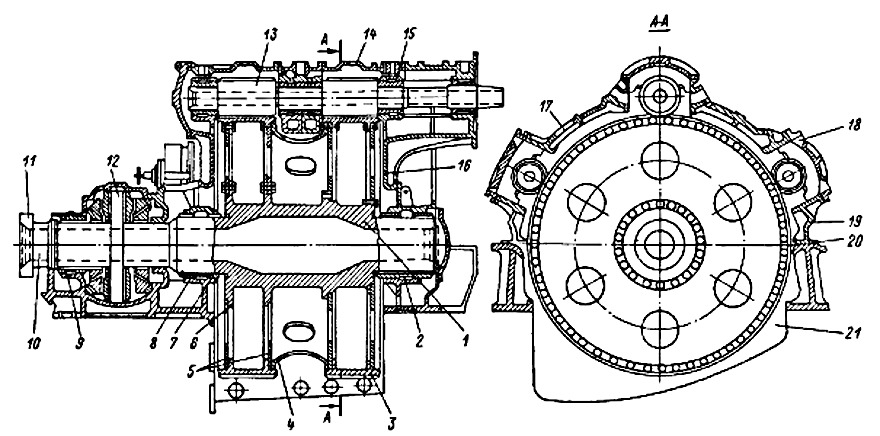

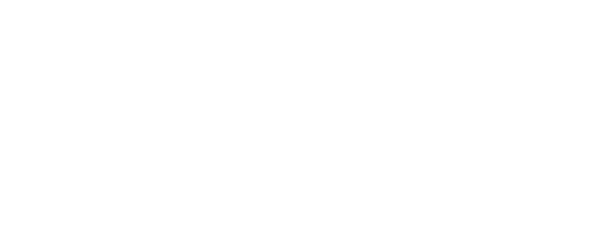

Паротурбовозы относятся к классу паровых локомотивов и в большинстве своём представляют обычные паровозы, в которых паровая машина заменена турбиной. К особенностям конструкции паротурбовозов, помимо двигателя, относится наличие конденсатора. Что касается передачи, то в паротурбовозах используются механические зубчатые передачи, а также передачи тепловозного типа — электрические, гидромеханические и др.

Поэтому далее будут описываться только отличия конструкции паротурбовозов от конструкции других типов локомотивов, как то:

— котлы повышенного и высокого давления, которые, хотя и применялись в обычных паровозах, но лишь в порядке опыта;

— системы вакуумной конденсации, включая сопутствующее оборудование;

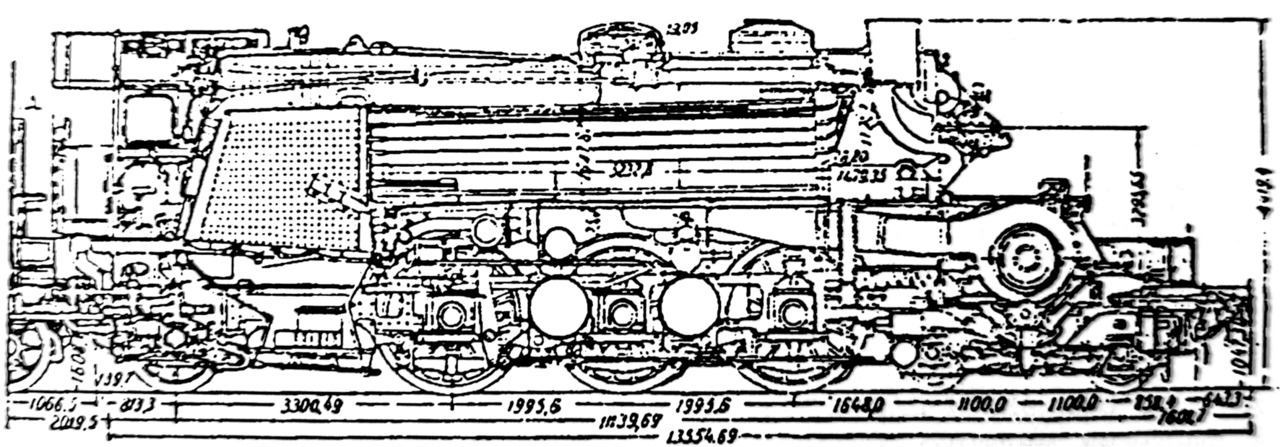

— паровые турбины;

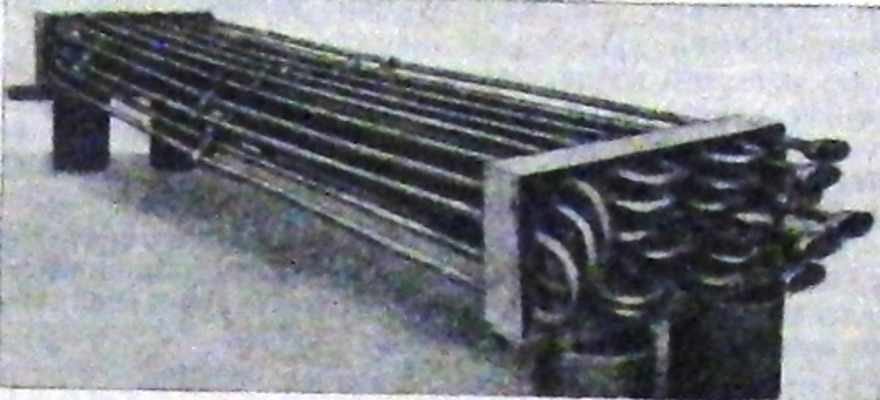

— зубчатые передачи;

— тендер.

Котёл. С 1886 по 1897 г. появился ряд котлов высокого давления, а именно:

в Германии в 1886 г. котлы Шмидта и Блом и Фосс на 60 ат;

во Франции в 1888 г. котёл Серполе на 70 ат;

в Швеции в 1897 г. котёл Лаваля на 120 ат.

Котлы Серполе работали в небольших паровозах городского типа; трубы в них были сплющены для уменьшения их сечения по отношению к их поверхности. Котлы Лаваля работали перегретым паром температурой 375—400°C и обслуживали на выставке 1897 г. в Стокгольме четыре турбины Лаваля с давлением пара 100 ат.

В 1911 г. инженер Шмидт построил для своих опытов над паром высокого давления новый котёл на 60 ат, но уже другой системы, а именно вертикальный водотрубный.

Однако, лишь в 1921 г. началась во всех промышленных странах усиленная работа по применению пара высокого давления.

Известная американская компания Babcock & Wilcox в 1923 г. начала производить секционные котлы на давление 84 ат. Но предварительно она в течение восьми лет производила подробные опыты над двумя пробными котлами.

Характерная особенность этих котлов:

а) Слабый уклон труб (около 16°);

б) Сравнительно небольшое водяное пространство, соответствующее в построенных в 1923 г. двух котлах лишь 45% от часовой паропроизводительности.

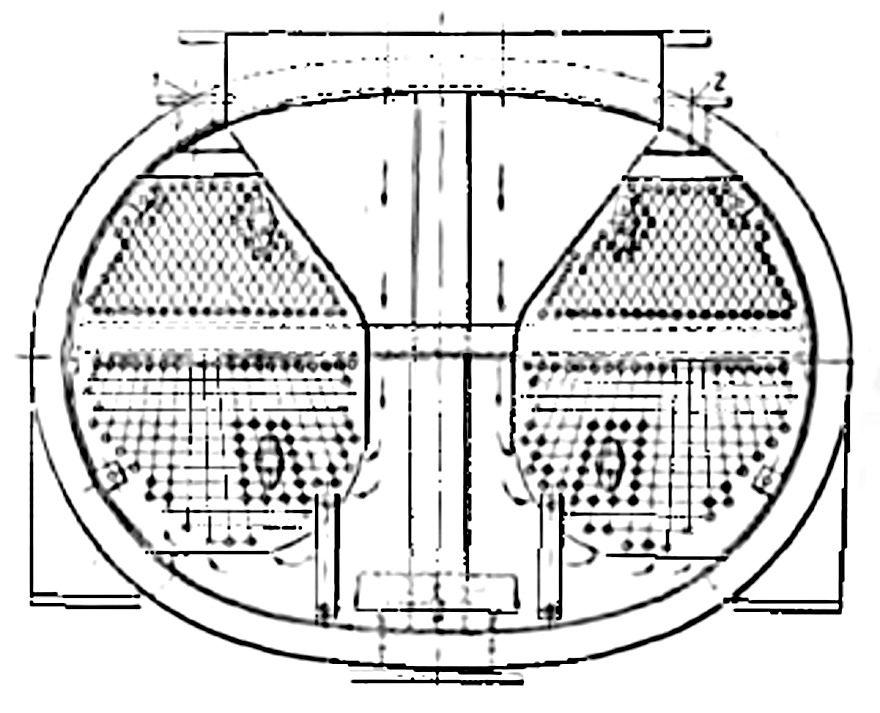

Котёл, построенный заводом для силовой станции в Калумете Общества Эдиссона Common Wealth Edisson Company в Чикаго, состоит из двух групп труб, в которых нижняя имеет 8, а верхняя 16 рядов. Обе группы отстоят друг от друга на 2,5 м и в этом пространстве расположены перегреватели свежего и промежуточного пара; оба пара перегреваются до 400°C, давление промежуточного пара 21 ат. Над котлом расположен цилиндрический барабан, выкованный, как у Борзига, из цельного куска и служащий сборником пара и для питания котла. В низшей точке котла имеется сборник ила. Подогреватель воды сделан в 44 ряда труб, по 20 в каждом ряду.

Эдиссона Common Wealth Edisson Company в Чикаго.

Основные размеры главных частей котла следующие:

поверхности нагрева:

— котла — 1463 м2;

— перегревателя свежего пара — 197 м2;

— перегревателя промежуточного пара — 307 м2;

— подогревателя воды — 858 м2;

— часовая паропроизводительность котла — 45000 кг;

трубы котла:

— внутренний диаметр — 50,8 мм;

— длина — 4500 мм;

сборник пара:

— наружный диаметр — 1220 мм;

— толщина стенок — 102 мм;

водяные камеры:

— толщина продольных стенок — 31,75 мм;

— толщина боковых стенок — 15,9 мм;

трубы подогревателя воды:

— внутренний диамметр — 50,4 мм;

— длина — 6100 мм;

общая площадь котла — 8,5×11,1 м2.

Данные котла для силовой станции в Уэймуте Эдиссоновского Общества электрического освещения в Бостоне:

поверхность нагрева — 1570 м2;

часовая паропроизводительность — 90000 кг;

температура перегрева пара — 370°C;

давление промежуточного пара — 26,5 ат.

Таким образом, производительность этих котлов на 1 м2 поверхности нагрева равна около 30 кг/ч.

4 декабря 1924 г. на Делавар-Гудзонской ж. д. (США) состоялась приёмка нового паровоза типа 1—4—0 оригинальной конструкции.

Паровоз был принят и назван «Гораций Аллен». Он построен по проекту И. Е. Мульфелд, инженера-конструктора этой дороги на заводе Американской Паровозостроительной Компании.

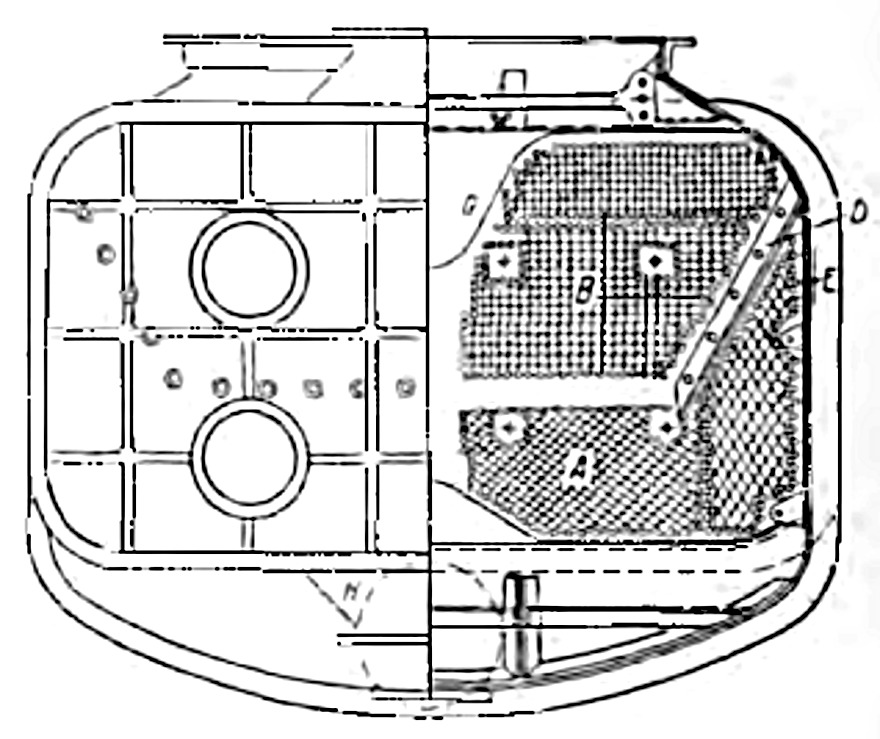

Котёл «Горация Аллена» сильно отличается от обычных.

Он состоит из одного среднего котла, диаметром 1680 мм, двух нижних котлов диаметром по 508 мм и двух верхних диаметром 762 мм. Паровое пространство только в верхних котлах.

Все котлы соединены между собой двумя водяными камерами, составляющими переднюю и заднюю стенку огневой коробки. Эти камеры состоят из двух частей, прикреплённых на фланцах друг к другу и приделанных внизу к отливке основания. Сквозь камеры проходят верхний и нижний котлы, в которых на местах присоединения вырезаны отверстия. Кроме этого, к передней камере приклёпаны с одной стороны листы стенок среднего котла, а с другой стороны — трубная стенка этого котла с дымогарными трубами. В задней камере имеется отверстие для топочной дверки. В задних днищах верхних и нижних котлов имеются лазы. Верхние котлы с паровым пространством длиннее нижних; они вытянуты вдоль среднего котла на 3376 мм и на переднем котле имеют утолщение, с помощью которого они сообщаются со средним котлом. Чтобы сделать это сообщение ещё лучше, между верхними котлами установлены четыре трубы, соединяющие средний котёл с верхними.

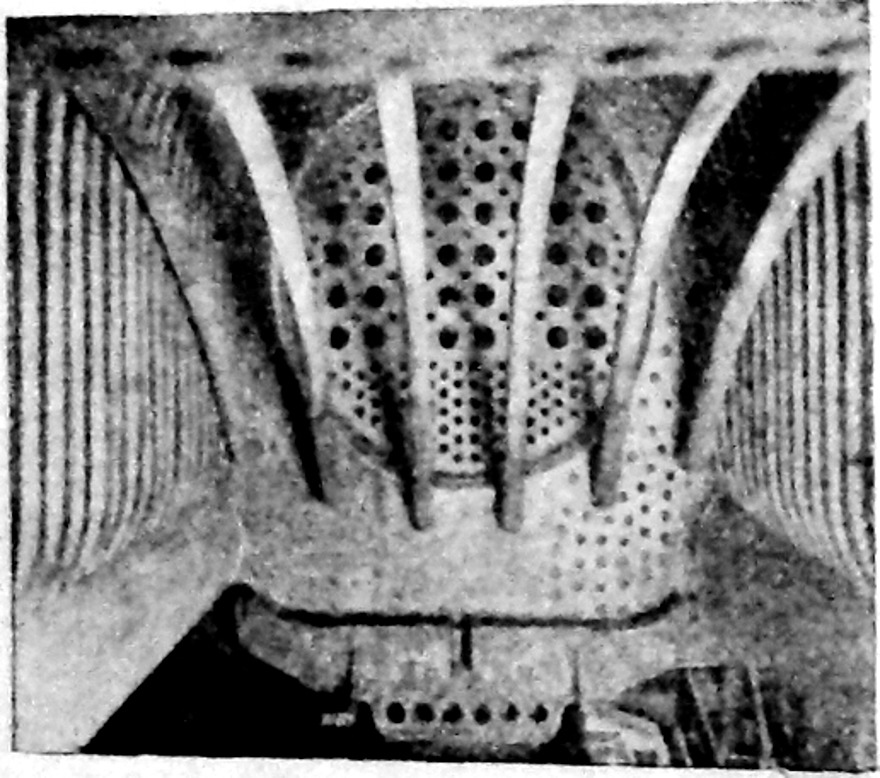

Верхние котлы соединяются с нижними с помощью 306 трубок (102 диаметром 21/2 дюйма и 204 диаметром 2 дюйма), которые одновременно составляют боковые стенки огневой коробки. Этим достигаются большая поверхность нагрева огневой коробки и жёсткость всей конструкции.

Чтобы увеличить ещё больше поверхность нагрева огневой коробки, под верхними котлами установлены десять трехдюймовых труб, соединяющих переднюю и заднюю водяные камеры. Кроме того, эти камеры соединены между собою шестью 31/2-дюймовыми трубами, идущими вдоль свода.

Свод топки идёт непрерывно от низа трубной стенки до задней водяной камеры, выше топочной дверки, и делит огневую коробку на две части. Пламя и горячие газы идут направо и налево сквозь ряды водяных трубок, затем поворачивают и снова проходят мимо трубок в пространство над сводом, а оттуда в дымогарные трубы.

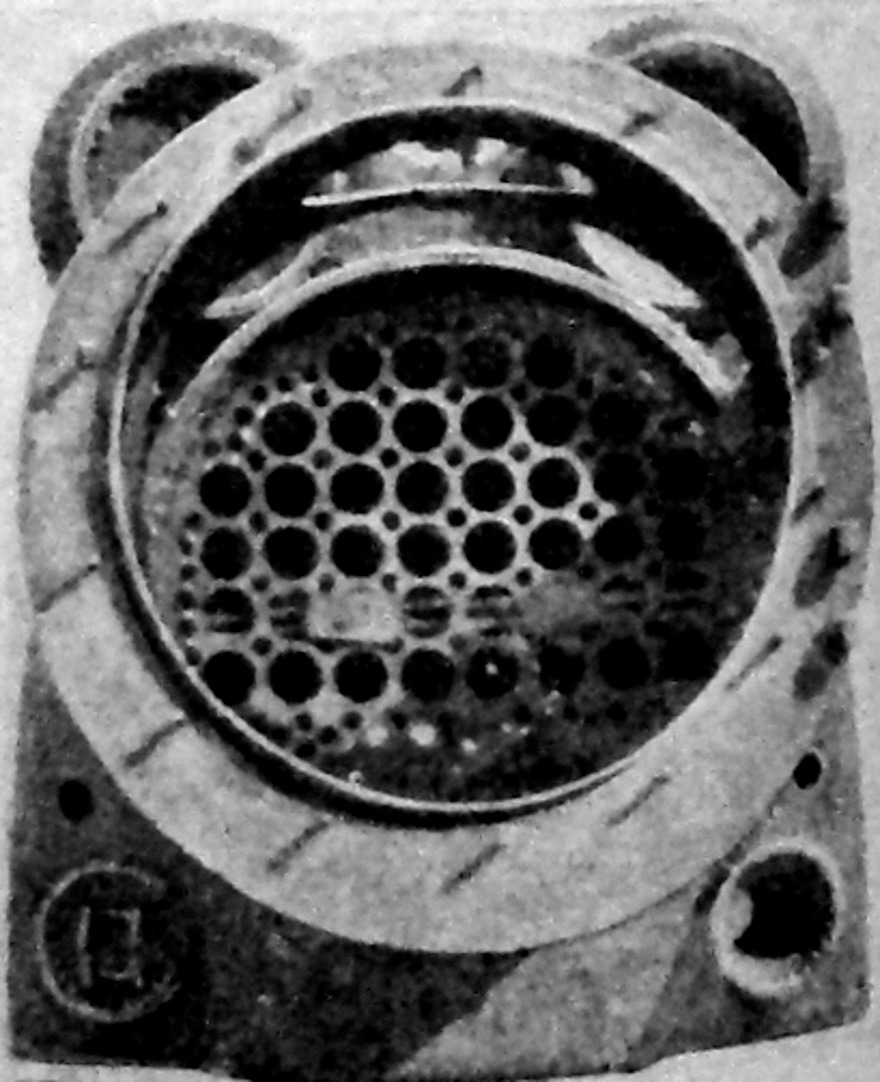

Пар собирается в передних частях верхних котлов. У наивысшей производящей этих котлов подвешена паросборная труба, в верхней части которой просверлено несколько рядов полдюймовых дыр. Пар, таким образом, собирается над большим зеркалом испарения и почти не увлекает с собой воду.

По паросборной трубе пар выходит из верхнего котла и через тройник попадает в водоотделитель системы Sanford Riley, установленный между верхними котлами.

Этот водоотделитель центробежного типа; пар пропускается по горизонтальной спирали, где вода выделяется и собирается на дне отливки; отсюда она снова попадает в котёл.

Описанная паросборная труба дала столь хорошие результаты, что водоотделителю почти нечего было делать; был даже поднят вопрос, нужен ли он вообще. Калометрическое исследование установило, что максимальная влажность пара в результате действияя паропроводной трубы и водоотделителя не превышала 2—3%.

К переднему фланцу водоотделителя привинчен болтами регулятор. Из регулятора пар попадает в камеру перегревателя, расположенную над дымовой коробкой.

Все болты перегревательных элементов имеют гайки наверху камеры, где их можно подтягивать, не открывая дверец дымовой коробки. В перегревателе 42 элемента, и каждый состоит из одной петли. Трубка элемента по выходе из камеры насыщенного пара завёрнута спиралью вокруг кольцеобразной трубы и вместе с ней заварена в стальную отливку, расположенную на 300 мм позади трубы паровоза. Движение пара по спирали прижимает всю влагу его к стенкам, чем достигается лучшая теплопередача. Этим также уравновешиваются напряжения расширения в соединениях кольцеобразной трубы. По этой трубе пропускается пар, который предохраняет от перегрева, когда регулятор закрыт. Из камеры перегревателя перегретый пар по паровпускной трубе попадает в цилиндр высокого давления.

Много внимания было обращено на уменьшение сопротивления в паропроводе. Паропроводная труба до регулятора имеет 81/2 дюйма в диаметре. (Лишь выходной фланец водоотделителя имеет диаметр 8 дюймов). От регулятора до камеры нагревателя 71/2-дюймовый проход, и тот же размер удержан до цилиндра высокого давления. Ресиверная труба имеет 10 дюймов в диаметре.

Основные данные котла:

тип — комбинированный водо- и огнетрубный;

давление пара — 22 ат;

род топлива — смесь жидкого и антрацита;

внутренний диаметр передней части среднего котла —

1546 мм;

огневая коробка, длина и ширина — 3480 × 1875 мм;

трубы вдоль свода, число и диаметр — 6 по 90 мм;

дымогарные трубы, число и диаметр — 145 по 50 мм;

жаровые трубы, число и диаметр — 42 по 137 мм;

длина — 4572 мм;

поверхность решётки — 6633 м2;

поверхности нагрева:

— огневой коробки — 104,42 м2;

— труб свода — 5,85 м2;

— дымогарных труб — 105,16 м2;

— жаровых труб — 81,85 м2;

итого поверхность нагрева парообразования — 297,28 м2;

перегреватель — 53,79 м2;

всего парообразования и перегревателя — 351,07 м2.

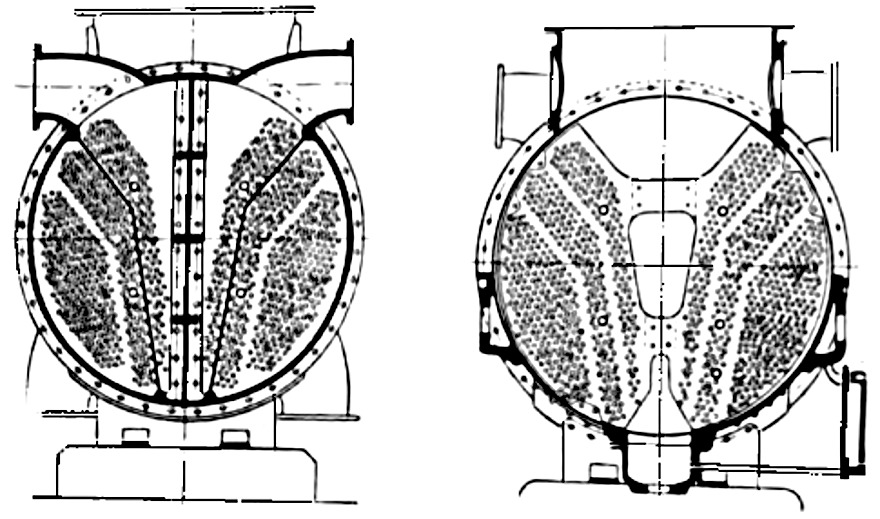

Завод Baldwin в Америке выпустил в 1926 г. свой шестидесятитысячный паровоз, представляющий интерес рядом конструктивных ообенностей. Этот юбилейный паровоз типа 2—5—1, предназначенный для товарных поездов, рассчитан на давление пара 24,6 ат, вследствие чего недостаточно надёжная при повышенных давлениях пара топка обычного типа с плоскими стенками и болтовыми связями заменена в нём водотрубной.

В устройстве цилиндрической части котла нет никаких особенностей. Котёл состоит из трёх барабанов, склёпанных из железа толщиной 33,3, 35 и 38 мм. Третий барабан конический, так что диаметр цилиндрической части котла с 2134 мм в переднем его конце увеличивается до 2388 мм в заднем. Котёл снабжён 206 дымогарными трубами диаметром 57,3 мм и 50 жаровыми трубами диаметром 140 мм, длина этих труб 7010 мм.

Остов топки состоит из двух цилиндрических клёпаных труб диаметром 660 мм, образующих потолок огневой коробки, кольцевого полого резервуара (грязевое кольцо, составляющее нижнюю обвязку топки, и 96 труб диаметром 102 мм, соединяющих потолочные трубы с грязевым кольцом и образующих боковые стенки топки, по 48 труб с каждой стороны).

Хорошо видны концевые отверстия потолочных труб, закрываемые съёмными крышками и служащие для промывки боковых труб топки.

Потолочные трубы, расположенные одна от другой на расстояини 787 мм между их центрами, имеют полную длину 7162 мм. Они пропущены через заднюю решётку в цилиндрическую часть котла, где продолжены на длину 1670 мм и доведены до начала третьего барабана, с которым, благодаря его конусности, приходили в соприкосновение и приклёпывались в верхней его части.

Такое закрепление потолочных труб противодействует выпучиванию под давлением пара верхней части решётки. Кроме того, для уравновешивания давления пара на задние запорные крышки потолочных труб, передние концы их притянуты длинными анкерными болтами к передней решётке котла.

Полое, отлитое из стали, грязевое кольцо длиной 5537 мм и шириной 2565 мм состоит из трубчатого резервуара, по всему его периметру снабженного ещё двумя сообщающимися трубами — одной продольной по середине и одной поперечной, проходящей на расстоянии 1629 мм от переднего конца топки. Кроме боковых сторон грязевого кольца с потолочными трубами связаны задняя поперечная труба четырьмя 102 мм трубами и средняя поперечная труба кольца — пятью также 102 мм наклонными трубами. Эти последние пять труб служат для поддержания поперечной стенки и свода из огнеупорного материала, разделяющих топку на две камеры.

С цилидрической частью котла грязевое кольцо соединено двумя изогнутыми трубами диаметром 229 мм. Все вертикальные трубы в местах соединения с грязевым кольцом развальцованы, а в соединениях с потолочнымн резервуарами, кроме того, ещё и приварены.

С наружной стороны трубчатые боковые стенки огневой коробки обмурованы огнеупорным кирпичём, облицованы плитками и покрыты обшивкой. В потолке топки пространство междy двумя водяными трубами также заполнено огнеупорным материалом.