Бесплатный фрагмент - Современные буровые растворы, проблемы и методики решения

Актуальные задачи при бурении горизонтальных скважин

ГЛАВА 1. ХАРАКТЕРИСТИКИ ОСНОВНЫХ РАСПРОСТРАНЕННЫХ РЕАГЕНТОВ

При бурении под направление (0—50 м) рекомендуется применять глинистый раствор, приготовленный из бентонита ПБМВ. Для снижения фильтратоотдачи и увеличения вязкости глинистый раствор рекомендуется обработать каустической содой и КМЦ-600.

Для бурения под направление и кондуктор необходимо 160 м3 бурового раствора.

При бурении под кондуктор (50—1200 м) рекомендуется использовать ранее приготовленный раствор. Для обработки бурового раствора применять КМЦ-600, ХВ-полимер, каустическая сода, унифлок, ФК-2000.

При разбуривании цементных стаканов в кондукторе, буровой раствор необходимо обработать кальцинированной содой (которая нейтрализует воздействие цемента на буровой раствор) в количестве 50 кг, наработкой с 1 т бентонита не менее 12 м3 раствора. Допускается применение взаимозаменяемых хим. реагентов, при условии сохранения проектных параметров бурового раствора.

Бурения под эксплуатационную колонну (769 — 2080 м) рекомендуется начинать на растворе, оставшемся после бурения кондуктора, переработанного через центрифугу и разбавленного технической водой. Для стабилизации ствола скважины и предотвращения гидратации глин раствор обработать НТФ. На гидромешалку 10 м3: НТФ 10 кг. Последующую обработку рекомендуется проводить комплексным реагентом КМЦ + НТФ или КМЦ + ГКЖ. В случае поглощения или потери глинистого раствора пополнение объёма рекомендуется производить малоглинистым раствором, приготовленным в глиномешалке из расчёта на 10 м3:

бентонит — 100—150 кг;

КМЦ –50—60 кг + ГКЖ — 15—20 л.

В качестве смазывающей добавки рекомендуется использовать реагенты Спринт, ФК-2000 до 0,5% от объёма раствора.

Карбоксиметилцеллюлоза (КМЦ) — натриевая соль простого эфира целлюлозы и гликолевой кислоты. Чем выше степень полимеризации КМЦ, тем выше ее термостойкость и стабилизирующее действие на буровой раствор, поэтому наиболее эффективны реагенты марки КМЦ-600 и КМЦ-700. Представляет собой мелкозернистый порошкообразный материал белого или кремоватого цвета, содержание влаги не более 10% (15% для низкосортных продуктов). Хорошо растворяется в воде, при подогреве растворимость улучшается. Применяется для регулирования фильтрационных свойств пресных и минерализованных NaCl буровых растворов, но неустойчива к действию солей двухвалентных металлов, особенно магния. КМЦ эффективна в нейтральных и слабощелочных средах — рН 6—9. Обычно применяется в области рН 8—9. Применяется при температурах 130—160оС, а в сочетании со специальными добавками — до 180—200оС. Для обработки пресных растворов рекомендуемые концентрации — до 0,5%. Приготовление водного раствора КМЦ на буровой производится в глиномешалке или с помощью гидромешалки ГДМ-1. Глиномешалка МГ2—4 заполняется на 2/3 водой, загружается расчетное количество реагента, со скоростью 10—15 минут на мешок перемешивается до получения равномерной консистенции, доливается водой до полного объема и дополнительно перемешивается 20—30 минут. Приготовление раствора КМЦ осуществляется из расчета получения 2—5% водного раствора. На практике обычно используется 1—2%-ый водный раствор КМЦ.

Растворение КМЦ может осуществляться в дополнительной емкости (25—50 кг на 10м3 воды) с помощью гидроворонки со скоростью 20—30 минут и перемешиванием в течение 20—30 минут.

В настоящее время производятся различные торговые марки КМЦ как в нашей стране (Камцел, КМЦ-Н и др.) так и за рубежом (Tylose, Fin-Fix и др.), свойства которых определяются соответствующими ТУ и сертификатами.

Кальцинированная сода — карбонат натрия — представляет собой белый мелко-рисаллический порошок плотностью 2,5 г/см3 с содержанием основного вещества 99%, растворимый в воде. Основное назначение — связывание агрессивных ионов кальция и магния при загрязнении ими бурового раствора. Применяется также для регулирования рН раствора, как химический диспергатор глин. Используют кальцинированную соду, в основном, в виде растворов 5—10%-ой концентрации.

Приготовление водного раствора кальцинированной соды осуществляется по технологии, аналогичной приготовлению КМЦ, время дополнительного перемешивания 10—15 минут.

Гидроксид натрия (NaOH) (лат. Natrii hydroxidum; другие названия — каустическая сода, каустик, едкий натр, едкая щёлочь) — самая распространённая щёлочь, химическая формула NaOH. В год в мире производится и потребляется более 57 миллионов тонн едкой щёлочи.

Интересна история тривиальных названий как гидроксида натрия, так и других щелочей, название «едкая щёлочь» обусловлено свойством разъедать кожу, бумагу, и другие органические вещества, вызывая сильные ожоги. До XVII века щёлочью (фр. alkali) называли также карбонаты натрия и калия. В 1736 французский учёный А. Л. Дюамель дю Монсо впервые различил эти вещества: гидроксид натрия стали называть каустической содой, карбонат натрия — кальцинированной содой (по растению Salsola Soda, из золы которого её добывали), а карбонат калия — поташем. В настоящее время содой принято называть натриевые соли угольной кислоты. В английском и французском языках слово sodium означает натрий, potassium — калий.

Графит (от др.-греч. γράφω — пишу) — минерал из класса самородных элементов, одна из аллотропных модификаций углерода. Структура слоистая. Слои кристаллической решётки могут по-разному располагаться относительно друг друга, образуя целый ряд политипов, с симметрией от гексагональной сингонии (дигексагонально-дипирамидальный), до тригональной (дитригонально-скаленоэдрический). Слои слабоволнистые, почти плоские, состоят из шестиугольных слоёв атомов углерода. Кристаллы пластинчатые, чешуйчатые. Образует листоватые и округлые радиально-лучистые агрегаты, реже — агрегаты концентрически-зонального строения. У крупнокристаллических выделений часто треугольная штриховка на плоскостях (0001).

«ФИТО-РК» — модифицированный крахмальный реагент для бурения нефтяных и газовых скважин, в том числе наклонно направленных и горизонтальных с использованием пресных и минерализованных растворов.

«ФИТО-РК» — высокоэффективный, экологически чистый стабилизатор буровых растворов, хорошо растворяется в средне- и сильноминерализованных средах без щелочных агентов, устойчив к Ca- и Mg-агрессии, обладает высокой флокулирующей способностью.

Реагент «ФИТО-РК» положительно зарекомендовал себя в промысловых условиях большинства регионов России и СНГ.

Хлорид кальция (СaCl) — химическое соединение СaCl. Хлорид кальция известен в быту под названием поваренной соли, основным компонентом которой он является. Хлорид кальция в значительном количестве содержится в морской воде, создавая её солёный вкус. Встречается в природе в виде минерала галита (каменная соль).

Чистый хлорид кальция имеет вид бесцветных кристаллов. Но с различными примесями его цвет может принимать: голубой, фиолетовый, розовый, жёлтый или серый оттенок.

Пеногаситель снижает и подавляет пенообразование в пресных и минерализованных буровых растворах на основе гуматных, лигносульфонатных и акриловых полимеров, а также тампонажных составов с полисахаридными и акрилатными понизителями фильтрации.

Известный пеногаситель для буровых и тампонажных растворов трибутилфосфат имеет 2-ой класс опасности, расход трибутилфосфата при пеногашении превосходит расход ПЭС-1 в два раза.

Конденсированная сульфит-спиртовая барда (КССБ) — реагент, разработанный B.C. Барановым, является продуктом конденсации сульфит-спиртовой барды (ССБ) с формальдегидом и фенолом в кислой среде, с последующей нейтрализацией каустиком до рН = 6+7. Она поступает на буровые в порошкообразном или жидком виде. КССБ активно снижает водоотдачу буровых растворов, приготовленных как на пресной, так и на минерализованной воде. Растворы, обработанные этим реагентом, устойчивы против воздействия цемента, электролитов, а также при высоких температурах (до 200 °С) и давлениях (до 80 МПа). Они имеют пониженную липкость, и при их фильтрации отлагаются тонкие плотные корки.

Реагент выпускается трех марок: КССБ-1 — для улучшения качества обычных буровых и известковых растворов, приготовленных на пресной воде, при содержании в них солей до 10%; КССБ-2 для обработки растворов, содержащих более 10% солей, а также известковых и высококальциевых; КССБ-4 — для улучшения качества буровых растворов как пресных, так и высокоминерализованных при температурах выше 130 °С.

ГЛАВА 2. АЭРИРОВАННЫЕ БУРОВЫЕ РАСТВОРЫ

Технологические функции бурового раствора

Как известно буровой раствор в процессе бурения осуществляет ряд функций, которые тем разнообразнее, чем сложнее процесс бурения: глубже скважина, неустойчивее ее стенки, выше давление газа и нефти в разбуриваемых горизонтах.

Процесс бурения представляет собой совокупность различных операций, определяющих технологию проходки скважины, поэтому функции называются технологическими.

1 Гидродинамические функции осуществляются потоком раствора в скважине и заключаются в следующем:

— в выносе выбуренной породы (шлама) из скважины;

— в переносе энергии от насосов к забойным двигателям (турбобурам);

— в размыве породы на забое скважины (гидромониторный эффект);

— в охлаждении долота в процессе бурения.

2 Гидростатические функции осуществляются покоящимся буровым раствором. К этой группе функций относятся:

— создание гидростатического равновесия в системе ствол скважины — пласт;

— удержание частиц выбуренной породы и утяжелителя во взвешенном состоянии при прекращении циркуляции бурового раствора;

— создание гидростатического давления на стенки скважины, сложенные слабосцементированными или пластичными породами;

— уменьшение нагрузки на талевую систему.

3 Функции, связанные с процессом коркообразования

Буровой раствор, представляющий собой тонкую взвесь коллоидных частиц (твердой фазы) в жидкой среде, в процессе движения в пласт образует на его поверхности и в порах фильтрационную корку, препятствующую или замедляющую дальнейшее поступление раствора. Этот процесс разделения жидкой и твердой фаз, в результате чего происходит кольматация (закупоривание) стенок скважины, называется фильтрацией. К этой группе функций относятся:

— уменьшение проницаемости пористых стенок скважины;

— сохранение или усиление связности слабосцементированных пород;

— уменьшение трения бурильных и обсадных труб о стенки скважин.

4 Физико-химические функции заключаются в добавлениях к буровому раствору специальных химических реагентов в процессе бурения скважины, которые принято называть химической обработкой. К этим функциям относятся:

— сохранение связности пород, образующих стенки скважины;

— предохранение бурового оборудования от коррозии и абразивного износа;

— сохранение проницаемости продуктивных горизонтов при их вскрытии;

— сохранение необходимых характеристик бурового раствора в процессе бурения скважины;

— улучшение буримости твердых пород.

К прочим функциям бурового раствора относятся:

— установление геологического разреза скважины (по составу шлама);

— сохранение теплового режима многолетнемерзлых пород.

Коллоидно-химические свойства буровых растворов

Буровые растворы представляют собой физико-химические системы, состоящие из двух или более фаз. Однофазные системы из двух или более веществ, не имеющие между компонентами поверхности раздела, называются гомогенными (истинные растворы). Системы, между фазами которых существуют реальные поверхности раздела, называются гетерогенными. К ним относится большинство буровых и тампонажных растворов.

Дисперсной фазой дисперсионной системы называется вещество, мелко раздробленной и равномерно распределенное в другом веществе, получившем название дисперсионной среды. И фаза, и среда могут быть твердыми, жидкими и газообразными. Буровые и тампонажные растворы относятся кполидисперсным системам, т.е. имеющим частицы дисперсной фазы различных размеров.

Степень дисперсности частиц характеризуется дисперсностью, Д -величиной, обратной поперечному размеру частицы, d (см-1). Чем выше дисперсность, тем больше общая поверхность раздела фаз.

По степени дисперсности системы делятся на высокодисперсные (коллоидные) и грубодисперсные. Размер коллоидных частиц находится в пределах 1х10—5 — 1х10—8 см.

Из грубодисперсных систем в качестве бурового раствора применяют суспензии, эмульсии и аэрированные жидкости.

Суспензии — мутные жидкости с находящимися в них во взвешенном состоянии частицами твердого вещества. Эти частицы под влиянием силы тяжести оседают, т.е. седиментируют.

Эмульсии — многофазные жидкие системы, в которых в одной жидкости находятся во взвешенном состоянии мельчайшие капельки другой жидкости. Эти системы неустойчивые. Эмульсии могут существовать только при наличии ПАВ — поверхностно-активных веществ (эмульгаторов).Они разрушаются в результате процесса коалисценции, т.е. укрупнения частиц дисперсной фазы при слиянии между собой.

Аэрированной жидкостью называют многофазную систему, содержащую дисперсную фазу в виде пузырьков воздуха. Если воздух играет роль среды, то такие жидкости называются пенами.

Проще говоря Аэрированные растворы представляют собой смесь пузырьков воздуха с промывочными жидкостями.

Аэрированные растворы (смесь воды или раствора) с воздухом (или газом) рекомендуется применять при бурении в твердых трещиноватых, поглощающих породах с целью предотвращения поглощений промывочной жидкости и других осложнений. Эти растворы позволяют увеличить механическую скорость бурения, стойкость породоразрушающего инструмента, а также снизить затраты времени на борьбу с осложнениями при бурении скважин.

Применение аэрированных растворов обеспечивает высокие показатели вскрытия продуктивных пластов за счет сохранения естественного состояния призабойной зоны скважин, исключения проникновения в пласт воды и твердой фазы.

Преимуществами аэрированных растворов перед обычными буровыми растворами являются: снижение гидростатического давления и соответственно улучшение буримости; ускорение освоения скважин; повышение энерговооруженности турбобуров и долот при сохранении или даже уменьшении мощности на насосах; повышение механической скорости и проходок на долото, хотя и меньшее, чем при продувке воздухом или газом, но большее, чем при промывке буровыми растворами или водой; сокращение осложнений из-за поглощений бурового раствора.

Аэрированные растворы имеют ряд недостатков: усложнение технологической схемы буровой и увеличение ее энергоемкости в связи с установкой компрессоров; необходимость работ по обвязке и герметизации устья; трудность регулирования свойств и показателей аэрированных растворов; нецелесообразность аэрирования растворов при необходимости их утяжеления; повышение коррозионного износа вследствие окислительного действия воздушной фазы. Последняя особенно усиливается в минерализованных средах.

Приготовление аэрированного раствора с помощью бурового насоса производится следующим образом. В отстойник, заполненный на 3 / 4 раствором, заливается пенообразователь и слегка перемешивается вручную. Затем включается буровой насос и через отводной шланг раствор сбрасывается в этот же отстойник. Для ускорения аэрации струю раствора направляют на балку, укладываемую над отстойником. Перекачивание ведется до получения аэрированного раствора нужного удельного веса. При этом требуется следить за тем, чтобы храпок насоса был погружен в отстойник как можно глубже.

Иногда в аэрированный раствор добавляют поверхностно-активные вещества. Они способствуют увеличению степени диспергирования воздуха, значительно уменьшают его проскальзывание в жидкости и в конечном счете снижают потери давления на трение, увеличивают выносную способность промывочной жидкости, уменьшают давление нагнетания и давление в кольцевом пространстве, а также способствуют снижению пульсаций давления в скважине.

Помимо основных характеристик бурового раствора, таких как: плотность, вязкость, статическое напряжение сдвига, при бурении скважин с применением аэрированного раствора большое значение имеет определение оптимального соотношения фаз — степени аэрации (отношение расходов воздуха к раствору при атмосферном давлении) газожидкостного потока, обеспечивающего заданное снижение давления на поглощающие пласты и достаточную подъемную силу для выноса твердых частиц выбуренного шлама из скважины.

От степени аэрации раствора зависит такой важный параметр как подъемная сила газожидкостного потока для обеспечения быстрого выноса частиц шлама на поверхность. Качественного очищения забоя.

Аэрация жидкости позволяет сравнительно быстро и в широких пределах регулировать ее плотность и тем самым снижать и увеличивать давление на забой и стенки скважины. Увеличение выносной способности восходящего потока аэрированной жидкости при низких расходах жидкой фазы смеси и улучшения очистки забоя достигается обработкой жидкости ПАВ.

Для гашения пены в аэрированных буровых растворах в ЦСГО устанавливают центробежные пеногасители (рис. 2.6.1)

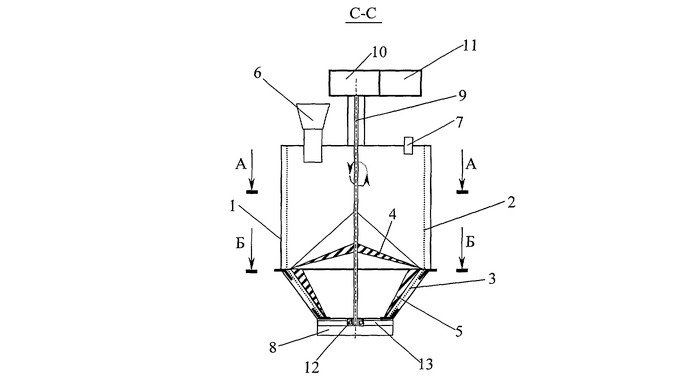

Рис.2.6.1

1 — корпус с конической и цилиндрической частями;

2 — цилиндрическая решетка;

3 — коническая решетка;

4 — разбрызгиватель со спиральными ребрами;

5 — дожиматель со спиральными ребрами;

6 — загрузочный патрубок;

7 — патрубок для отвода воздуха;

8 — патрубок для разгрузки обеспененного продукта со шламом;

9 — вал;

10 — редуктор;

11 — электродвигатель;

12 — подшипник;

13 — опора подшипника.

Центробежный пеногаситель содержит корпус 1 с цилиндрической и конической частями. Внутри корпуса 1 размещают в цилиндрической его части цилиндрическую решетку 2 с зазором относительно цилиндрической части корпуса, причем диаметр отверстий в цилиндрической решетке 2 принимают равным 0,7 среднего диаметра пузырька пены. В конической части корпуса 1 размещают коническую решетку 3, причем диаметр отверстий в конической решетке 3 принимают равным 0,4 среднего диаметра пузырька пены. В верхней части корпуса 1 закрепляют загрузочный патрубок 6 и патрубок для отвода воздуха 7. В нижней части корпуса 1 размещают патрубок 8 для разгрузки обеспененного продукта со шламом. Вал 9 располагают на оси симметрии корпуса 1 в подшипнике 12, закрепленном в опоре 13 подшипника, и соединяют через редуктор 10 с электродвигателем 11. На валу 9 в цилиндрической части корпуса 1 устанавливают разбрызгиватель 4 со спиральными ребрами, а в конической части корпуса 1 размещают дожиматель 5 со спиральными ребрами, причем спиральные ребра разбрызгивателя 4 и дожимателя 5 ориентируют противоположно. Разбрызгиватель 4 и дожиматель 5 размещают с зазором относительно соответственно цилиндрической 2 и конической 3 решеток, в 1,2 раза большим максимально возможного размера частицы шлама, для обеспечения беспрепятственного удаления шлама.

Процесс разрушения пены, образующейся при буровых работах, обогатительных и технологических процессах, является обратным процессу флотации. В процессе работы пенообразующих составов с мелкими частицами горных пород происходит их прилипание к пузырькам воздуха. Разрушение пузырьков воздуха приводит к оседанию частиц горных пород.

ГЛАВА 3. ОБОСНОВАНИЕ ТИПА ПРОМЫВОЧНОЙ ЖИДКОСТИ ДЛЯ ВСКРЫТИЯ СОЛЯНЫХ ТОЛЩ.

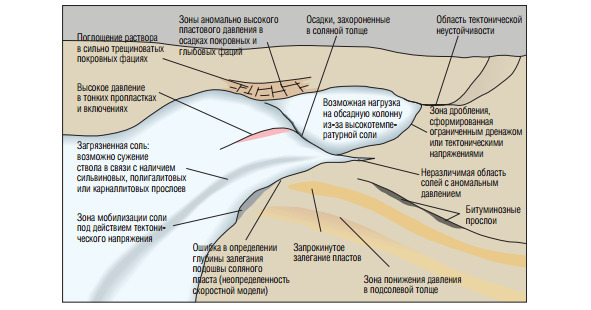

Опасность и возможные осложнения при бурении в соленых отложениях

Во время прохождения соляных пород происходит их растворение, что является причиной кавернообразования. В подобных случаях следует применить один из следующих технологических приемов: форсировать режим бурения, насытить солью промывочную жидкость или применить безводные буровые растворы.

Слои соли сохраняют относительно низкую плотность, даже под весом других отложений. Поскольку плотность пород, которые залегают на той же глубине или еще глубже, повышается со временем, по мере того, как нарастает масса перекрывающих пород, соляные пласты оказываются менее плотными, чем породы залегающие рядом с ними. И если миграция соли со стороны вышележащих формаций встречает недостаточное сопротивление, как это часто имеет место, например, в Мексиканском заливе, — соль поднимается.

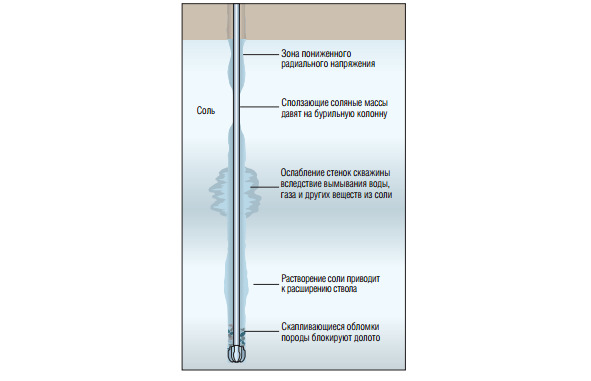

В результате таких перемещений формируются трудно поддающиеся моделированию зоны дробления у основания и периферии соляного пласта. Под действием постоянного давления соляной пласта с течением времени притерпивает значительную деформацию, зависящую от его физических свойств и давления вышележащих пластов. Это явление известное как сползание, выражается в том что соль проникает в ствол скважины замещая выбуренный объем. Еще одной проблемой является то что при разбуривании солей, ударные нагрузки на инструмент могут стать особенно сильными. Это объясняется неподходящим составом пром. жидкости, неправильно подобранной КНБК, поведением соляной толщи, неоптимальными параметрами режима бурения.

Выбор буровых растворов при вскрытии соляных толщ.

Проблема выбора промывочной жидкости при бурении соляных толщ заключается в том зачастую геологические условия требуют от них соблюдения подчас взаимоисключающих параметров: повышение скорости проходки, поддержание качества ствола, обеспечение устойчивости его стенок.

Так например при использовании недонасыщенных рассолов или соленой воды, при бурении соленых интервалов существенно повышается механическая скорость проходки. Правда в этом случае может происходить выщелачивание соли со значительными расширением ствола скважины.

Одно из осложнений, характерных для бурения в соляном пласте после вскрытия его кровли, состоит в швах и включениях, поровое давление в которых может быть ниже или выше величины давления вокруг них. Это делает соляные интервалы более подверженными выбросам и поглощениям бурового раствора. Кроме того, в случае, если гидростатическое давление раствора будет ниже напряжения в соляном пласте, соль будет медленно сползать в скважину. Поэтому самые первые попытки бурения соляных интервалов на соленасыщенных растворах характеризовались малыми скоростями проходки, низким качеством и неоднородностью структуры стволов, поглощениями бурового раствора, налипанием породы на долото (сальникообразованием) и сложностями с уплотнением обсадных колонн.

Поиск способов ухода от перечисленных проблем привел буровиков к буровым растворам на синтетической основе (БРСО). По причине более высокой стоимости по сравнению с водными растворами БРСО обычно не применялись в зонах потенциального поглощения. Кроме того, хотя буровые растворы этой группы обеспечивают высокую скорость проходки и достойную устойчивость стенок скважины, их вязкость повышается при увеличении температуры и давления. Поскольку соответствующим образом возрастает и эквивалентная циркуляционная плотность, использование БРСО чревато поглощениями. Это обстоятельство вызывает особые опасения в случае скважин для которых характерна крайне малая разница мужду градиентом порового давления и градиентом гидроразрыва пласта.

Так при бурении скважины №345 Средне-непского месторождения после бурения соляного интервала 1354 на соленасыщенном растворе, инженеры «Стандарт-Оил» приняли решение использовать на следующей скважине БРСО в итоге на бурение второй скважины ушло на 12 суток меньше.

БРСО стали обретать еще большую популярность после создания БРСО с постоянными реологическими свойствами в которых было преодолено повышение вязкости при высоких температурах и давлениях. Новые системы разрабатывались так, чтобы их реологические свойства оставались постоянными при изменениях температуры и давления. Благодаря этому повышенная вязкость раствора не влечет за собой повышение эквивалентной плотности бурового раствора, а характеристики выноса шлама и свойства баритовой суспензии сохраняются на прежнем уровне.

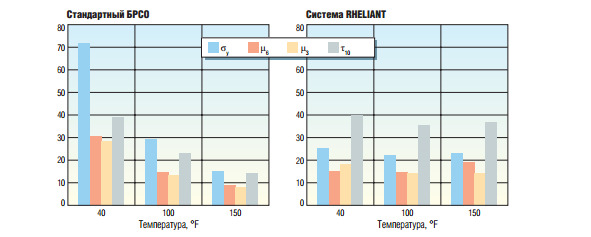

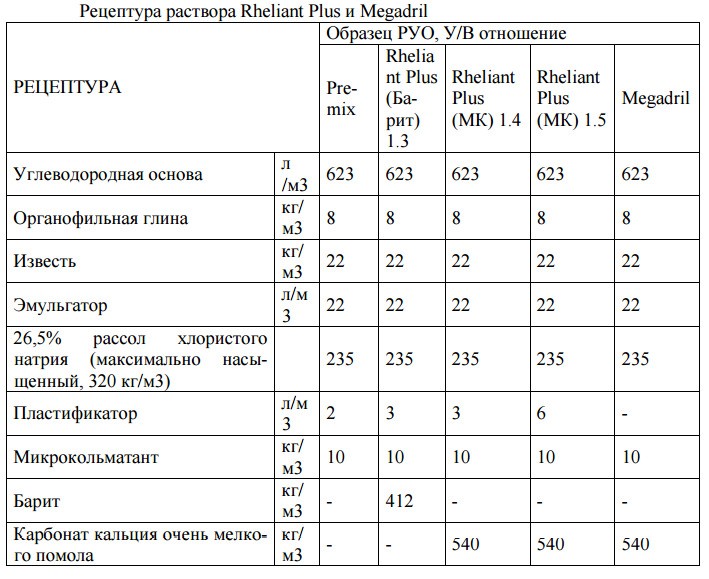

Для безопасного планирования бурения скважин на буровом растворе RHELIANT PLUS на Гаршинском месторождении было проведено его те- стирование в специализированной лаборатории. Основной акцент на тестиро- вание был направлен на улучшение реологических характеристик бурового раствора для недопущения повторения гидроразрывов пласта и как следствие поглощений РУО преимущественно на интервалах эксплуатационной колонны. Еще одна отличительная черта бурового раствора Rheliant Plus — полностью биоразлогаем (соответствует 4 классу опасности), что позволяет утилизировать его в шламовом амбаре. Основа раствора — синтетическое масло. Данный раствор также имеет повышенную точку температуры вспышки в лабораторных условиях (90 град С.), температура воспламенения более 230 град. С. Раствор не вреден для кожи и глаз. Подбор рецептуры раствора Rheliant Plus для получения заданных значений структурно-реологических параметров приведёны в табл. 3.1

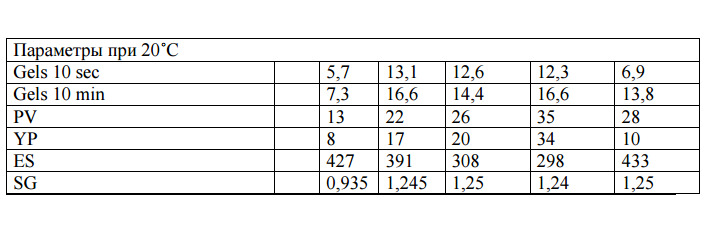

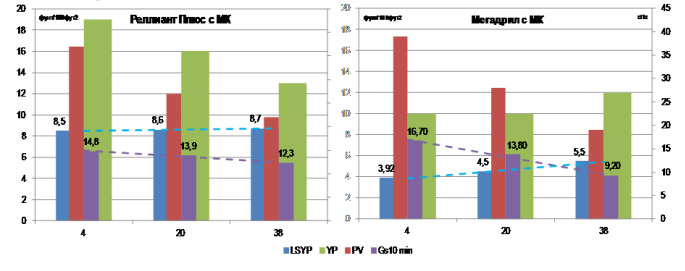

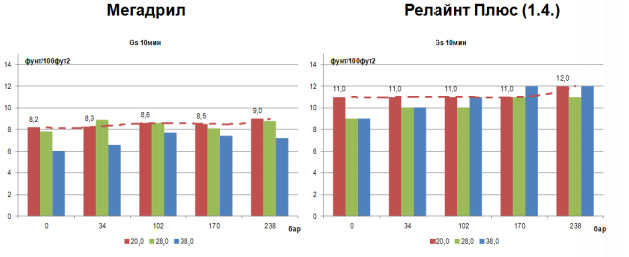

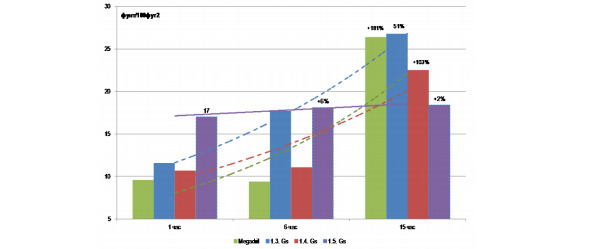

Графики зависимости реологических параметров растворов при 4, 20, 38° С при атмосферном давлении и при высоких давлениях и температуре приведе- ны на диаграммах.

Реологические параметры при высоких давлениях и изменении температуры.

Система RHELIANT PLUS имеет преимущество по сравнению с буровым раствором Megadril:

1. Рабочие давления при бурении снизятся минимум на 10%

2. Пластическая вязкость уменьшается по стволу на 28- 36%

3. Стабильные значения LSYP, YP, Gs

4. Плоский профиль Gs при дополнительной обработке пластификатором EMI-1005

5. При цементаже давления снизятся на 20—30%, ECD до 5% (1,43г/см3 против 1,49гсм3 при 500 л/мин)

По результатам анализа, проведенного при бурении на буровом растворе на дизельном топливе Megadril и описанных путей улучшения применения бурового раствора на синтетическом масле RHELIANT PLUS уже пробурены две скважины на месторождении ХМАО и Иркутской области. Основные теоретические и практические предположения подтвердились и как результат успешного бурения двух скважин можно считать:

1. Исключен гидроразрыв пласта при бурении и цементировании нагнетательной скважины в ХМАО

2. Исключены осложнения в неустойчивых аргиллитах (аргиллиты в скважине №996 были вскрыты под зенитным углом 00)

3. Обеспечена качественная очистка ствола скважины.

ГЛАВА 4. ПОВЫШЕНИЕ СМАЗОЧНОЙ СПОСОБНОСТИ БУРОВЫХ РАСТВОРОВ

Введение

Практика бурения глубоких скважин в нашей стране и за рубежом показала, что с ростом глубин показатели работы долот существенно снижаются. Возрастает количество осложнений стволов скважин и аварий, что приводит к замедлению темпов бурения и удорожанию себестоимости метра проходки.

Одним из наиболее важных мероприятий по повышению скоростей бурения и снижению себестоимости метра проходки является повышение износостойкости и долговечности узлов трения бурового оборудования и прежде всего породоразрушающего инструмента.

Эти вопросы успешно решаются путем рационального конструирования узлов трения, выбором соответствующих материалов, технологии их термической обработки, повышением качества промывочных жидкостей, совершенствованием технологии эксплуатации оборудования и отработки долот.

Вместе с тем зарубежный и отечественный опыт бурения скважин с применением промывочных жидкостей с улучшенными смазочными свойствами показывает, что это мероприятие оказывает общетехнологические положительное влияние на работу и износ узлов трения оборудования и породоразрушающего инструмента, снижение осложнений стволов скважин. Указанное достигается без существенных материальных затрат, путем введения в буровые промывочные жидкости специальных смазочных добавок.

Сущность мероприятия заключается в том, что прокачиваемая через циркуляционную систему буровая промывочная жидкость является хорошим транспортным средством для доставки смазки к узлам трения долот, забойных двигателей и буровому оборудованию.

Второй особенностью мероприятия является то, что смазочные добавки к буровому раствору должны обладать высокой адсорбционной способностью по отношению к металлу и значительно меньшей — к горной породе. Адсорбционные пленки должны обладать высокой сопротивляемостью осевому сближению контактирующих поверхностей и обеспечивать в этих условиях легкость тангенциального скольжения.

Большое влияние в работе уделено вопросам исследования противоизносных свойств буровых растворов в режимах трения скольжения и качения, разработке новых смазочных добавок, а также их влияния на смазочные свойства промывочных жидкостей различного состава.

Анализ существующих представлений о механизмах прихватов в

скважине.

Отраженные в литературных источниках точки зрения на природу возникновения прихвата различны.

Исходя из этого считали, что наибольший интерес должна представлять характеристика, выражающая сопротивление глинистой корки сдвигу, от величины которой при одинаковой толщине корки может зависеть вероятность вышеуказанных осложнений. В своих опытах В.С.Баранов исследовал кинетику изменения прочности и влажности фильтрационной корки в зоне сдвига и установил, что нижние слои корки (прилегающие к поверхности, на которой отлагается корка) обладают большей плотностью и прочностью, чем верхние. В нижних слоях корки непрерывное постепенное уплотнение и отжимание содержащейся в них воды обуславливает не только резкое уменьшение проницаемости при высоких перепадах давления и под действием фактора времени, но и увеличивает их сопротивление сдвигу. Верхняя же часть корки остается более обводненной, обладает весьма малой механической прочностью и меньшим сопротивлением сдвигу. Относительно малая связанность этого слоя создает благоприятные условия для его размыва при интенсивной циркуляции, способствуя, тем самым предотвращению прихватов инструмента.

На основании исследований осложнений при бурении скважин в южных и западных нефтеносных районах страны пришли к выводу, что 80% прихватов происходят из-за прилипания инструмента при оставлении его без движения и затяжки его в суженную часть ствола. Все прочие случаи прихватов, по их мнению, играют явно подчиненную роль, не представляют собой массового явления и вызываются в основном нарушением элементарных технических правил бурения. Основываясь на фактические поверхности, а также внешних факторов — температуры, давления, состава и концентрации электролитов, механических воздействии, трибополяризации и других. Наложение электрического поля на коллоидную систему (буровой раствор) вызывает ассиметричное расположение ДЭС, в результате чего возникают дополнительные силы, под действием которых происходит ориентация и движение частиц в направлении поля и адгезия их к заряженной поверхности (горным породам, бурильным трубам). Электрическое поле таким образом может вызывать образование корки против практически непроницаемых горных пород (за счет налипания частиц к горной породе), способствует увеличению толщины уже образованной фильтрационной корки (против проницаемых горных пород) и является одной из причин возникновения или усиления прихвата в результате действия межмолекулярных сил притяжения и электростатических сил отталкивания, обусловленных сближением заряженных поверхностей бурильных труб, коллоидных частиц, горных пород под действие внешних сил.

Поскольку прилипание разнородных поверхностей, обусловленное образованием на границе контакта двойного электрического слоя, сводится к ориентированной адсорбции полярных групп на поверхности раздела фаз, то влиять на состояние возникновения прихвата можно путем добавления в раствор тех или иных веществ, влияющих на изменение ДЭС.

За рубежом одной из распространенных причин прихватов при бурении скважин считается нарушение устойчивости горных пород, обусловленное, наряду с механическим воздействием бурильного инструмента со стенками скважины и недостаточным гидростатическим давлением, физико-химическим воздействием на породу бурового раствора и его фильтрата. С геологической точки зрения считается, что нарушение сплошности (деформация) пород, в основном, является результатом неравномерного всестороннего сжатия, сдвига и возникающих температурных напряжений. В совокупности эти процессы в определенный момент времени под действием того или иного технологического фактора бурения выводят стенки скважины из равновесного состояния. При этом важную роль играет фактор времени. Нарушение устойчивости горных пород, помимо непосредственного вызова неожиданного или мгновенного прихвата (например, при сильных осыпях, обвалах, вытекания горных пород), может косвенно способствовать прихвату инструмента, вызывая, с течением времени, набухание или сужение ствола, осыпи, образование каверн и т. д. Незначительные, труднофиксируемые осыпи пород при недостаточной очистке бурового раствора могут приводить к его загрязнению, а плохие реологические свойства — к ухудшению очистки ствола и забоя скважины, что опосредованно увеличивает вероятность возникновения и силу прихвата, особенно в наклонно-направленных и горизонтальных скважинах. Поэтому вопросу качественной очистки скважин от шлама и предупреждения, тем самым, осложнений и прихватов бурильных труб и инструмента уделяется большое внимание.

Многие исследователи возникновение прихвата связывают с перепадом давления, обусловленным разностью между гидростатическим давлением столба бурового раствора и пластовым давлением в интервалах залегания проницаемых пород. В некоторых работах высказывается мнение, что прихваты возникают путем воздействия на трубы полной величины гидростатического давления при их полном контакте со стенками скважины (явление, подобное прижатию подводной лодки ко дну океана).

Путем постановки экспериментов на специально сконструированных и изготовленных установках оценивалось влияние на силу сопротивления страгиванию модели бурильной трубы относительно фильтрационной корки (силу прихвата) создаваемого перепада давления, а также действие ряда дополнительных факторов: времени формирования фильтрационной корки, ее физико-механических свойств, продолжительности неподвижного контакта пары труба-корка, соотношения диаметров скважины и трубы, циркуляции раствора и др. Ниже приведены выводы, сделанные на основании этих исследований.

Большое влияние влияние на вероятность возникновения прихвата под действием перепада давления оказывает характеристика соприкасающихся поверхностей, особенно наиболее подверженных различным изменениям фильтрационных корок, поэтому анализ их свойств представляет практический интерес.

Контактирование колонны труб с фильтрационной коркой вызывает со временем ее деформацию под действием прижимающих сил, возникающих за счет нормальной составляющей веса колонны к плоскости контакта, так и, особенно, перепада давления. Деформация корки будет происходить также и за счет увеличения абсолютной величины гидростатического давления в скважине. Это означает, что первоначальная плотность корок, отлагающихся на больших глубинах, будет выше.

Величина деформирования фильтрационной корки, по данным экспериментов, закономерно изменяется от нагрузки и времени. Наибольшей деформации корка подвергается в первые 15—20 минут контакта с трубой. В дальнейшем интенсивность деформации снижается и максимальное вдавливание достигается уже при 60 минутах контакта. Увеличение Р до 5 МПа и более не столь значительно упрочняет структуру корки. Следовательно, в этой области перепадов давления достигается уплотнение корки близкое к предельному [21].

Уплотняться фильтрационная корка может либо за счет сжатия самих глинистых частиц, либо за счет уменьшения пространства частицами. Так как модуль упругости частиц глины равен 360, что значительно больше удельных нагрузок, применяемых в экспериментах, то, следовательно, уплотнение корки возможна только за счет уменьшения порового пространства (или влажности). Сближение частиц происходит при более или менее интенсивном удалении воды из контактной зоны и уплотнении адсорбционного водного слоя глинистых частиц. Удаляется в первую очередь свободная и слабосвязанная вода, которая частично могла бы выполнять роль смазки между фильтрационной коркой и бурильной и в составе которой находится наибольшее содержание вводимый в раствор смазочной добавки. С увеличением продолжительности контакта плотность корки растет и для вытеснения из ее пор влаги требуется большие нагрузки, так как оставшаяся на глинистых частицах пленка водной среды имеет повышенную вязкость, упругость и более прочные силы связи, а значит и большие сдвиговые напряжения. Упрочнение корки ведет к росту сопротивления фильтрации через нее водной фазы раствора; при некотором определенном значении разницы Р (по данным 4 — 8 МПа) проницаемость корки приобретает практически постоянное значение.

Деформации подвергаются, в основном, верхние (малоплотные слои фильтрационной корки и, вследствие значительной разности в плотности между нижними и верхними слоями, деформация распространяется не сразу на всю ее толщу, а от слоя к слою. Плотность корки, находящейся под прижатой к ней трубой, неодинакова по длине дуги контакта: она убывает от середины к крайним точкам касания трубы с коркой.

Таким образом, величина объемной деформации фильтрационной корки возрастает с увеличением перепада давления, периода формирования корки (до контакта) и диаметра труб при неизменном диаметре скважины. Величина линейной деформации корки, при прочих равных условиях, будет больше при меньшем диаметре трубы. Но поскольку при этом величина возможной площади контакта трубы с коркой будет все же значительно меньше, чем при контакте с коркой трубы большего диаметра, то при возникновении прихвата усилие страгивания будет тем больше, чем больше диаметр трубы.

Рост площади номинального контакта трубы с коркой в течении первых 20 минут обусловлен в основном деформацией корки, а в дальнейшем — увеличением ее толщины за пределами первоначального соприкосновения. Причем, интенсивность роста этой площади, помимо прочего, тем выше, чем больше начальная площадь контакта. Исследования показали, что при наличии тонкой плотной корки и образовании в зоне контакта трубы с коркой жидкостного слоя типа эмульсии (за счет ввода в раствор смазочных и других химических реагентов), сопротивление сдвигу в контакте (или вероятность возникновения прихвата) резко уменьшается или практически не возрастает во времени. В таком случае трение в рассматриваемой паре обусловливается в большей степени внутренним трением этого слоя.

Существенным фактором, влияющим на прихват инструмента, является продолжительность неподвижного контакта его с фильтрационной коркой или проницаемыми стенками скважины. Результаты экспериментов показывают, что между силой сопротивления страгиванию (силой трения) и продолжительностью котакта существует параболическая зависимость. В первые 60 минут контакта наблюдается почти пропорциональный рост сил трения (при неизменном ΔР), и интенсивность роста сил трения увеличивается с ростом давления. Природа прихвата труб под действием перепада давления, как считается, имеет много общего с природой статического трения (что впрочем подтверждают эксперименты и данные практики), которое описывается двучленным законом трения:

F = m· (N + No), Н (4.1)

где N — внешняя нормальная нагрузка;

No — равнодействующая сила молекулярных притяжении между обоими телами;

m — коэффициент трения

Бесплатный фрагмент закончился.

Купите книгу, чтобы продолжить чтение.