Бесплатный фрагмент - Рекомендации по проектированию безопасных установок для сушки угля

Оборудование. Примеры. Анализ ошибок

Германия, Дюссельдорф

Введение

История

Технический прогресс в России обошел стороной технологию сушки углей. Во многом это продолжение ситуации в СССР, когда угольные технологии рассматривались как «не самые главные» по сравнению с технологиями добычи и переработки нефти и природного газа, или, например, с ракетной техникой.

Неумение сушить горючие материалы, такие как уголь, черта не только России. Технологией современной сушки угля не владеют также в Китае, Индии, Малайзии, Австралии и в США. Отличие России в том, что здесь добычу обогащение угля приходится вести в районах с минусовыми температурами в течение 6—10 месяцев. Поэтому без сушки угля не обойтись.

Фактором, вызвавшим «задержку в развитии» технологий сушки угля, было также поступление на рынок нового оборудования для глубокого механического обезвоживания мелких продуктов обогащения — угольных концентратов. На угольных предприятиях и у проектировщиков, встраивающих новые дисковые фильтры, фильтр-прессы и гипер-фильтры в реконструируемые или новые обогатительные цеха, сложилась иллюзия, что от опасной и весомой по капитальным затратам технологии термической сушки угля можно отказаться. Новые обогатительные фабрики более двух десятилетий строились без установок сушки угля.

В период «безсушильной паузы» сложилось ясное понимание о уровне потерь товарного продукта и технологических трудностях, сопутствующих обогащению углей без окончательной операции по термической сушке мелкодисперсных углей. Потери концентратов угля составляют примерно 10% от общего выпуска товарной продукции. Переувлажненные обогащенные концентраты, по причине повышенной влажности, не могут быть проданы. Обогащение выполнено, а продажа высоковлажного концентрата не может состояться. Это потери для экономики обогатительной фабрики.

Возвращение в 2010-х годах к проектированию сушильных установок Россия встретила в условиях, когда на всех без исключения установках сушки угля, используются технологии 50—70 летней давности, стоит устаревшее оборудование, реализуется опасный процесс сушки в ежесуточными остановками на 4 часа. Сушка мелкого взрыво-пожароопасного угля ведется при содержании кислорода в газах, которое в два раза превышает безопасный уровень.

Проектировние и строительство новых сушильных установок осложняется использованием старых советских норм и методик, повторенных слово в слово в российских нормах, отсутствием литературы по сушке, отсутствием специалистов, знающих технологии безопасной сушки угля.

Является ли технология безопасной сушки мелкого угля «белой зоной», неизвестной областью, знание которой отсутствует у живущих на земле инженеров? К счастью это не так. Этот процесс европейские инженеры научились реализовывать совершенно безопасно.

Доказательством надежности разработанной технологии и оборудования является факт, что с 60-х годов прошлого века до настоящего времени на многих сотнях установок сушки-помола каменного угля на основе европейского оборудования не было случаев взрывов или пожаров.

Европейские решения

Фирмы, разрабатывающие промышленные процессы и технологии, формулируют основы этих процессов в форме текстов для внутреннего использования. Эти тексты содержат know how фирмы в концентрированном виде и служат для передачи знаний от опытных инженеров к молодым.

Книга, которую Вы открыли, содержит know how по технологии безопасной сушки углей и других горючих материалов немецкой фирмы Ing.-Büro Feuerung- und Trocknungs-Technologien (технологии сушки и горения). Описаны процессы и оборудование, знания о которых необходимы для проектирования безопасных сушильных установок. Тексты адаптированы для российских инженеров, учитывая состояние знаний в этой области.

Основой процесса сушки углей, который практикуется в России, является режим с высоким содержанием кислорода. Опасность такой реализации процесса усугубляется прерыванием сушки каждые сутки на 4 часа, вызванным остановкой углеобогатительной фабрики. К этому добавляются использование топочного оборудования с высокой тепловой инерционностью, не позволяющего оперативно управлять процессом, и другие сложности, подробно описанные в книге. Условия реализации процесса сушки углей в режимах опасных для людей и предприятий, к сожалению, не полностью запрещаются действующими в России техническими нормами.

К чести российских инженеров, можно сказать, что они ухитряются «выживать» в описанных условиях. Прежде всего это касается разумно построенной системе мокрой газоочистки за установками сушки угля. Эта система неэкономична и неэффективна, но она является безопасной.

В книге описана концепция перехода от опасной прерывной технологии сушки углей с высоким содержанием кислорода в газах к безопасной непрерывной технологии сушки с низким содержанием кислорода, при которой взрыв или возгорание угля невозможны. Дана также информация по современным средствам защиты оборудования от взрыва или возгорания.

Целью книги является описание пути к безопасной технологии сушки углей. По этой причине сознательно не приводятся расчетные методики процессов, формулы и т.п., которые часто затрудняют понимание сути вопроса эксплуатационным персоналом. Вместо формул дано большое количество графических материалов, которые упрощают понимание процессов и работы оборудования. Все графические материалы базируются на опыте реального проектирования и работе реально выпускаемого оборудования.

Изложенные в книге принципы построения безопасных технологий базируются на европейском нормативном материале. Объединяющими документами являются Директивы АТЕХ, которые создают техническую среду для реализации безопасных процессов и изготовления безопасного оборудования.

Директивы АТЕХ не приняты в России как действующие нормы. В этом нет ничего страшного. Директивы АТЕХ не противоречат российским нормам и могут использоваться как полезное дополнение. Дополнение, которым можно пользоваться добровольно, без принуждения. Директивы АТЕХ призывают к открытому творческому процессу в области обеспечения безопасности. По моему мнению, это одна из важнейших особенностей этих документов.

Процессы сушки угля можно сделать безопасными. Строительство цехов сушки угля и приобретение оборудования можно выполнить без лишних затрат. В книге даны рекомендации и примеры оптимальной компоновки цехов сушки на площадке обогатительной фабрики. Даны технологические схемы, примеры выбора и компоновки оборудования, выполнен анализ ошибок при проектировании.

Эффективное использование угля в энергетике, металлургии, химии невозможно без удаления из угля лишней влаги.

Надеюсь, что книга окажется полезной для молодых инженеров.

01. Общие особенности процесса сушки

Рассмотрим вначале особенности процессов сушки, которые являются общими для горючих материалов, таких как уголь, и негорючих материалов, таких, например, как концентраты руд металлов, глины и т.п..

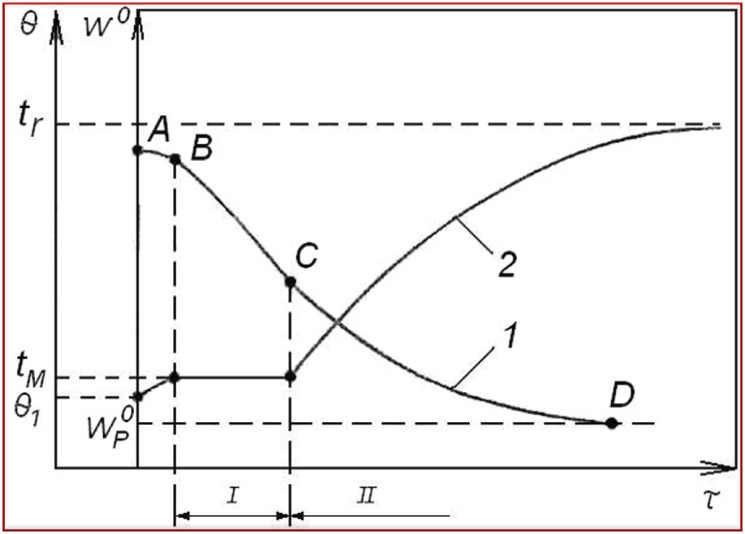

На рис 1. показано изменение влажности (1) и температуры (2) тела при сушке. Чаще всего в начальный момент температура всех точек тела одинакова и равна начальной температуре материала θ1. Если температура газовой фазы равна tг, то именно к этому значению стремится средняя температура высушиваемого материала θ.

На кривой кинетики сушки можно выделить три участка: период прогрева (АВ); период постоянной скорости сушки (ВС) — первый период; период падающей скорости (СD) — второй период.

В период прогрева подводимая к материалу тепловая энергия горячих газов расходуется на прогрев материала от начальной температуры θ1 до температуры мокрого термометра tм и на испарение части влаги. Период прогрева обычно незначителен по сравнению с другими периодами сушки. Скорость сушки обычно возрастает от нуля до некоторого значения N в первый период.

После периода прогрева наступает период постоянной температуры материала (ВС). При этом влажность материала интенсивно уменьшается по линейному закону. В этом периоде вся теплота, подводимая к телу, затрачивается на интенсивное поверхностное испарение влаги, и температура материала остается постоянной, практически равной температуре испарения жидкости со свободной поверхности (tм).

В границах периода сушки ВС температура угля составляет 50—80° C. При времени сушки не более 0,5 часа (это максимальное время нахождения угля в сушильном барабане) такие температуры являются безопасными, не вызывают явлений саморазогрева в массе угля.

В периоде ВС температуры греющих газов отдающих тепло углю могут составлять 600—1000° C. Это не вызывает повышения температуры угля выше указанных 50—80° C, пока в угле сохраняется достаточное количество свободной влаги.

При сушке угля до 3—6% в нем сохраняется свободная влага и процесс сушки протекает в пределах периода постоянной температуры материала. Сушка углей при постоянной температуре является безопасной по причине отсутствия перегрева.

Постоянная конечная температура подсушиваемого угля обусловливает тот факт, что конечная температура газов, выходящих из сушильного аппарата, также стабилизируется и поддерживается постоянной, обычно в диапазоне 80—90° C. На основе контроля температуры уходящих газов выполняется регулирование процесса сушки.

На рис. 1 показан также второй период сушки с падающей скоростью сушки, когда уменьшение влагосодержания материала описывается кривой СD. Этот период в общем случае тоже можно разделить на два участка. В конце второго периода сушки влагосодержание материала асимптотически стремится к равновесному состоянию, достижение которого означает полное прекращение дальнейшего испарения влаги из материала. В этом периоде испарение влаги с поверхности материала замедляется, его температура начинает повышаться и может достигнуть температуры газовой фазы (tг). [24].

Период СD, когда температура угля начинает рости, превышая 90° C, не должен допускаться при сушке угля. Связано это с тем, что при температурах выше 90° C из угля начинают заметно выделяться горючие летучие компоненты. Первоначально выделяется в основном горючий газ метан СН4. Это повышает опасность процесса сушки.

Реальная сушка

Рекомендованный процесс сушки угля с постоянной температурой сравнительно безопасен. Необходимо однако понимать, что в реальном сушильном аппарате высушиваются частички угля различного размера, которые при контакте с горячими греющими газами нагреваются с различной скоростью. Мелкие частички высушиваются быстрее и их температуры могут быть выше, чем средние температуры высушиваемого угля.

Сухая угольная пыль переносимая горячими газами представляет опасность. Необходимо понимать какие концентрации пыли и какие температуры являются опасными, как в сушильном аппарате, так и в системе газоочистки после сушки.

Обязательным шагом к реальности от теоретического рассмотрения процесса сушки является учет возможных отложений угля в сушильном аппарате. Необходимо знать температуры, при которых начинаются процессы саморазогрева угля в отложениях. Саморазогрев переходит в тление и далее в горение высушиваемого угля. Это особенно опасно при остановке сушильного аппарата. Образование отложений угля в сушильном аппарате должно быть минимизировано.

Причины взрыво-пожароопасности угольной пыли и угольных отложений в сушильном аппарате подробно рассмотрены в разделе 02.

02. Причины взрыво-пожароопасности при термической сушке углей

Одной из наиболее опасных аварий на предприятиях по добыче, переработке и использованию угля являются взрывы угольной пыли. Поражающими факторами взрыва горючей пыли являются ударная волна, высокая температура, образующиеся токсичные газы. Ударная волна способна распространяться на большие расстояния, поэтому взрывы горючей пыли наносят огромный экономический ущерб предприятиям, приводят к групповому травматизму, в том числе с летальным исходом [1].

«В трактах сушильных установок, особенно в периоды плановой и аварийной остановок, могут происходить оседание и тление угольной пыли. При повторном запуске сушильной установки может произойти взметание пыли и при определенных условиях (при высоком содержании кислорода в горячих газах) может произойти образование детонационной (взрывной) волны в тракте сушильной установки.» [5].

Сушка углей или других горючих материалов принципиально отличается от сушки негорючих материалов, например концентратов руд, металлов, известняка, глин и тп. Суть различия не в характере процесса сушки, тут отличий нет, или они незначительны. Различия определяются поведением угля при нагреве.

02.1. Уголь как горючее вещество. Структура. Выделение летучих

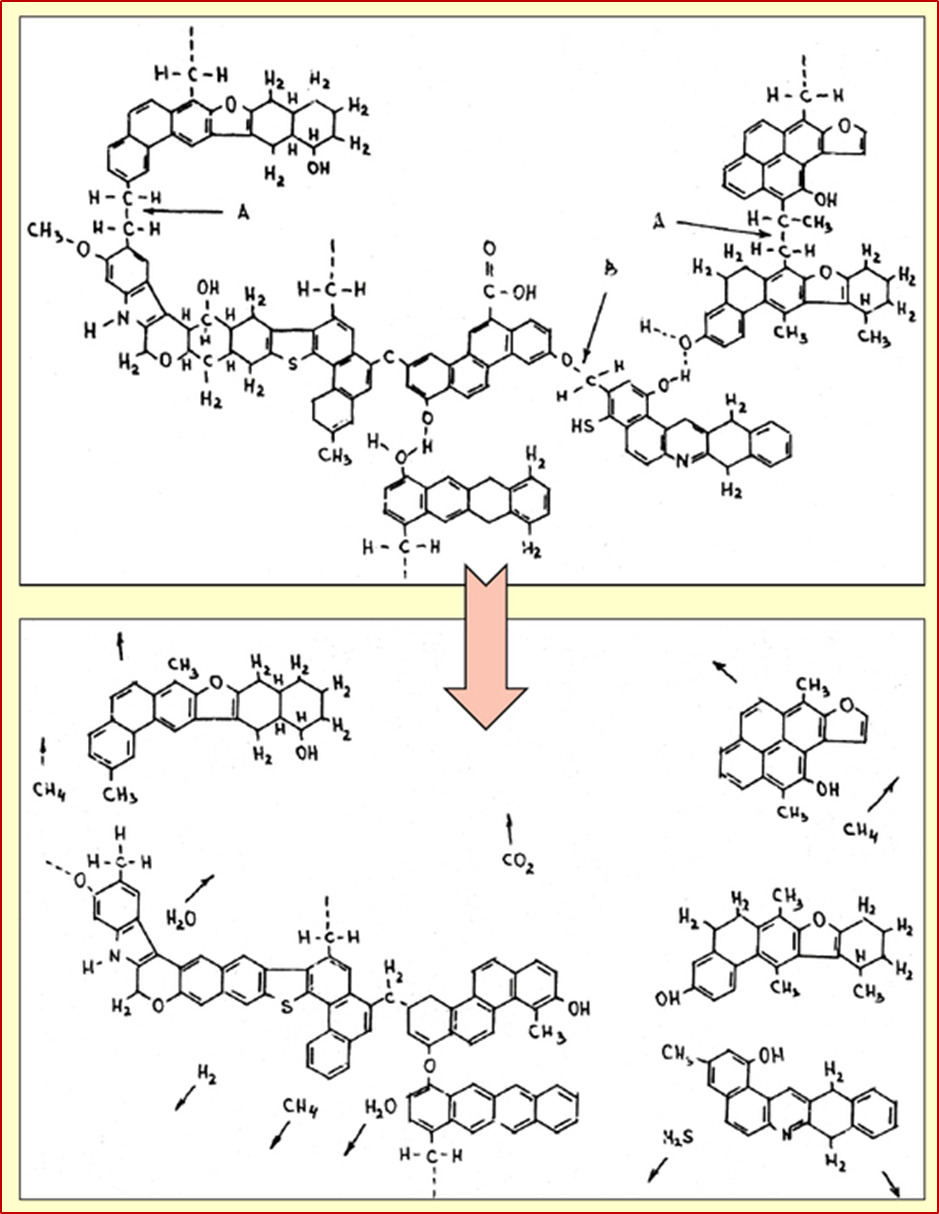

Угольное вещество представляет собой высокомолекулярные соединения, в которых макромолекулы состоят из связанных между собой шестиугольных ароматических колец — стабильных ядер, окруженных химически связанными с ядрами молекулами боковых углеводородных цепочек.

Гипотетическая структура молекулы угля и её термическое разрушение показаны на Рис.2. Разрушение структуры происходит по связям с наименьшими энергиями разрыва, например С — С (346 кДж/моль) или С — О (358 кДж/моль). В результате разрыва таких связей из угля выделяются летучие компоненты. Для сравнения тройная связь С=С в шестигранных ароматических структурах молекулы угля имеет энергию разрыва 836,3 кДж/моль. Это определяет высокую устойчивость ароматических шестигранных структур в молекуле угля.

«По мере подвода тепла частица угля нагревается, подсушивается, затем начинается выделение летучих. Чем больше содержание летучих в угле, тем интенсивнее происходит их выход. Выход летучих начинается при температурах тем более высоких, чем старее топливо. Из бурых углей выход летучих начинается при температуре около 170°С, из газового угля — около 210°С, из ПЖ — около 260°С, из тощих углей — около 320°С, из антрацита — около 380°С» [23]. Так часто описывают процесс термического выхода летучих в учебниках, добавляя, что основу летучих составляет метан СН4.

Реальность однако сложнее.

Во-первых температура начала выделения летучих из углей разной марки не может быть определена так однозначно, как это записано выше (и в учебниках). Следует учитывать, что метан, как и другие углеводороды выделяется из угля и без нагрева. По этой причине в шахтах постоянно контролируют содержание метана. Можно сказать иначе: начало заметного выделения летучих начинается примерно при указанных выше температурах.

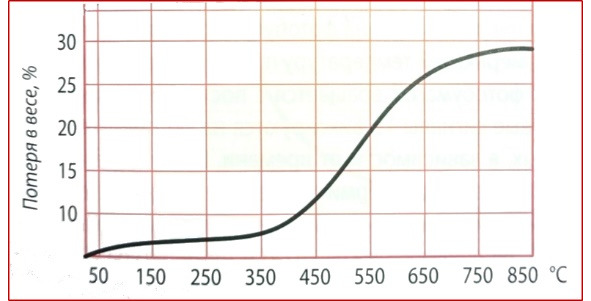

На Рис. 3 [21] показаны потери массы пробы угля на основе термографических исследований. Хорошо видно, что заметному выделению летучих в области температур 350—450° C, предшествует небольшое выделение летучих начиная с температур даже ниже 50° C. К моменту прогрева до температуры 100—150° C уголь уже потерял 2—3% массы.

Какая газовая атмосфера образуется вокруг мелкого угля при потере массы 2—3% в процессе выделения летучих?

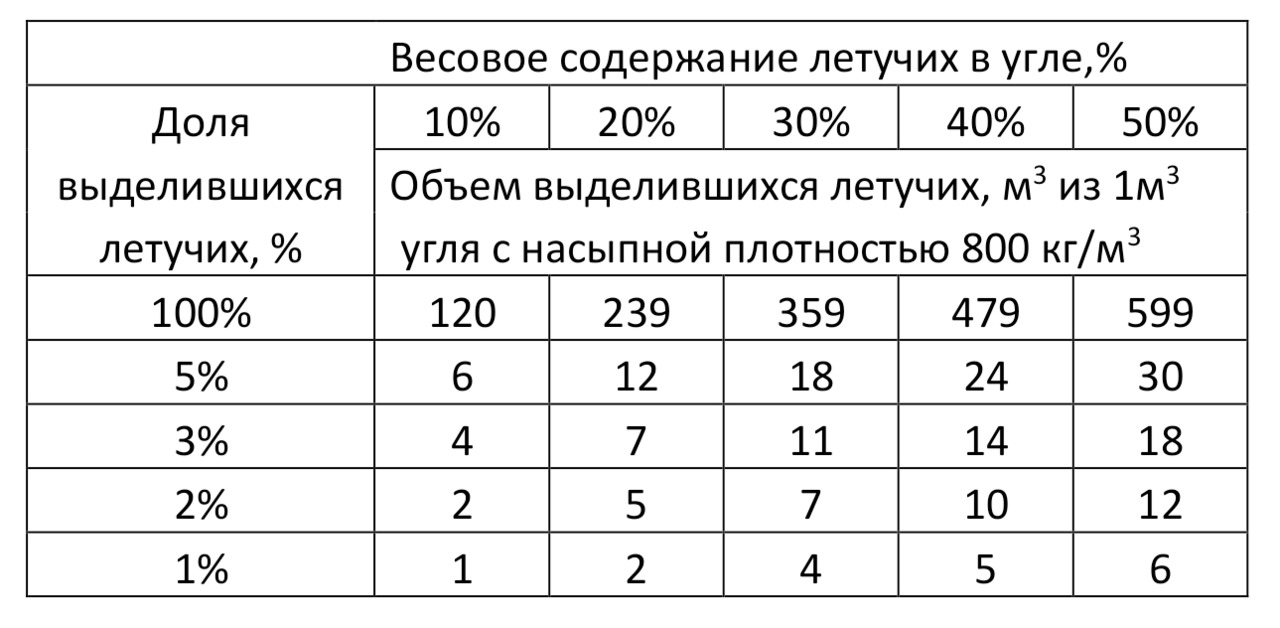

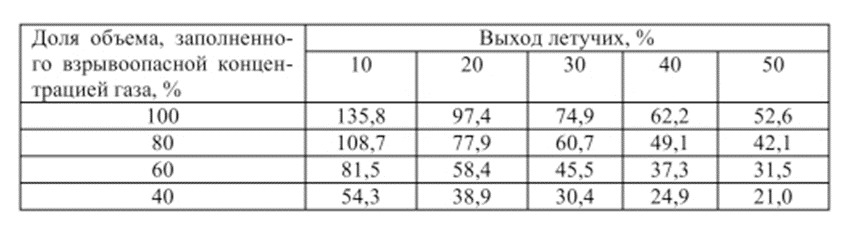

Таблица 1. Показывает, что уже при 1% выделения летучих уголь будет полностью окутан оболочкой из горючего газа. Этот факт является базовым основанием для механизма воспламенения и горения угольных частиц, который рассмотрен ниже.

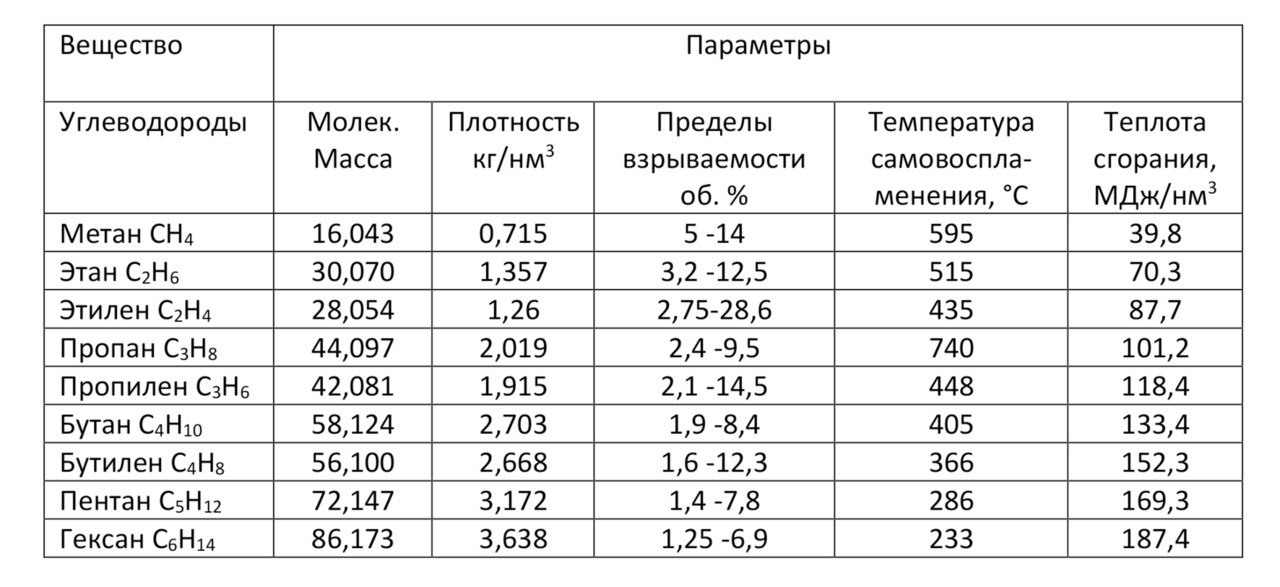

Во-вторых из угля выделяется не только метан. Газ, для упрощения записываемый как «метан», имеет в своем составе также С2Н6 — этан, С2Н4 -этилен, С3Н8 — пропан, С4Н10 — бутан, С5Н12 — пентан, С6Н14 — гексан.

Летучие газы, выделяющиеся из угля могут иметь различный состав, меняющийся в зависимости от условий и времени от начала процесса выделения летучих. При этом метан вовсе не всегда будет преобладающим газом. Например анализ [20] углеводородов в шахтных газах показал 29% этана, 60% пропана и только 10% метана.

«Как известно, ископаемые угли относятся к своеобразному классу природных сорбентов, которые получили название «молекулярных сит». Для них характерна пористая структура с преобладанием главным образом микропор диаметром 1,0–1,5 нм. Поэтому скорость свободной десорбции из угля последовательно снижается от СН4 к его гомологам, т.к. диаметр молекул в ряду СН4–С5Н12 возрастает от 0,42 до 0,8 нм. Это объясняется двумя процессами: возрастанием энергий дисперсионного взаимодействия молекул гомологов метана с молекулами сорбента при объемном заполнении микропор и проявлением молекулярно-ситового эффекта в микропорах угля.

Высшие гомологи метана в основном начинают выделяться из угля после его измельчения и нагрева. При вскрытии угольных пластов и снижении давления происходит последовательное выделение углеводородов из углей в соответствии с их сорбционными свойствами. Метан, как наиболее подвижный компонент, опережает другие, более тяжелые углеводороды (УВ), которые начинают выделяться после истечения из пласта основной доли метана. Этим можно объяснить, что в свободно выделяемых из углей газах наблюдаются низкие концентрации тяжелых УВ, которые остаются в угле как трудно выделяемые.» [22]

02.2. Механизм распространения горения в отложениях и в пыле-воздушной смеси

Отложения

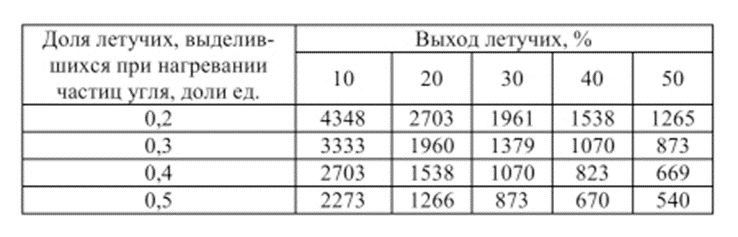

Таблица 2. Показывает, что нижний предел взрываемости углеводородов угля и температура самовоспламенения снижаются с увеличением молекулярной массы газа, а удельная теплота сгорания повышается. Эти параметры непосредственно определяют условия вспышки газовой оболочки вокруг частиц угля.

Таблица 2 показывает параметры углеводородов выделяющихся из отложений угля в сушильном аппарате во время 4-х часовой паузы. Плотность метана 0,715 кг/нм3 — меньше плотности воздуха 1,293 кг/нм3. Метан улетит вверх от отложений угля.

Плотность остальных углеводородных газов угля (кроме этилена) больше, чем плотность воздуха. Эти газы образуют слой над отложениями угля. Эти газы характеризуются объемными пределами взрываемости начиная от 1,25 объемных % и температурой самовоспламенения начиная от 233° C. При этом теплота сгорания гомологов метана в 1,5—4,5 раза выше чем у метана (при вспышке выделяется больше тепла).

В реальных условиях невозможно понять какой из газов накопился слоем над отложениями угля в сушильном аппарате, невозможно понять, как перемешались горючие газы, какие образовались неравномерности в концентрациях, какой из газов вспыхнул первым при подаче в сушилку высокотемпературного тепла от кирпичной топки. Это и не нужно. Важно понимать, что условия для вспышки газового облака созданы (горючий газ + кислород воздуха в сушилке + поток горячих газов от кирпичной топки), взрывоопасные условия существуют.

Воспламенение пылевоздушной смеси в объеме сушилки и системе газоочистки начинается, по моему мнению, с воспламенения слоя горючих газов образовавшегося над отложениями угля во время остановки сушильного аппарата.

Пылевоздушная смесь

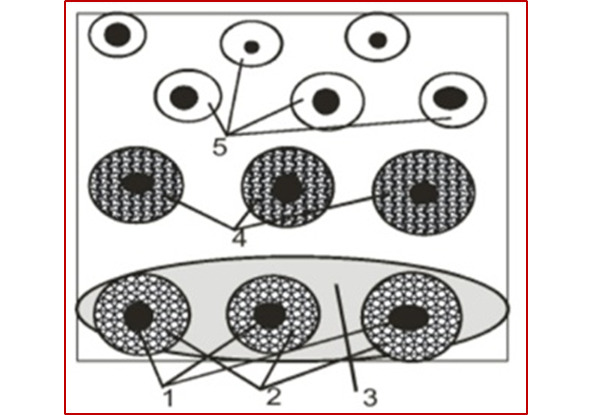

Взрыв угольной пыли начинается с выделения из угля летучих газов при нагреве. Первой загорается газовая оболочка вокруг частицы пыли. Механизм распространения горения в пылевом облаке показан на Рис 4.

Механизм распространения горения в пылевом облаке (Рис 4) показывает значительную роль летучих веществ в этом процессе.

Механизм процессов в пылевом облаке (в отличие от механизма возгорания в отложениях) основан не на 100% заполнении объема пылевого облака выделившимися горючими газами. Допускается, что выделяющийся из угольной пыли горючий газ распространяется неравномерно в облаке взвешенной пыли и создает локальные зоны с взрывоопасной концентрацией. Эти локальные зоны с взрывоопасной концентрацией вокруг пылинок угля не соединены между собой (рис. 4). Угольные пылинки (1), находящиеся в источнике воспламенения (3), формируют локальные зоны с взрывоопасной концентрацией выделившихся горючих газов (2).

«От источника воспламенения загораются газовые аномалии (2) прогретых угольных пылинок (1). Образующееся тепловое излучение нагревает соседние частицы угля, вокруг которых также образуются и воспламеняются локальные скопления горючих газов (4). Более удаленные угольные частицы также начинают прогреваться тепловым излучением с образованием скоплений горючих газов (5).

Результаты расчетов показывают, что экспериментальным данным соответствуют условия, при которых выделившиеся горючие газы заполняют 40—60% объема, занимаемого взвешенной угольной пылью. Распространение пламени происходит не непрерывно, а дискретно за счет самовоспламенения горючих газов вокруг пылинок при передаче теплового излучения от ранее воспламенившихся частиц.

Нижний концентрационный предел взрывчатости угольной пыли будет также зависеть от размера угольных частиц. С увеличением размера частиц будет снижаться доля выделившегося горючего газа за счет неполного прогрева угля, что приведет к снижению взрывчатости пыли.» [4].

02.3. Взрыво-опасные концентрации

Угольная пыль, взвихренная в воздухе, представляет взрывоопасную смесь. Взрываемость угольной пылевоздушной смеси зависит от марки угля, выхода летучих веществ, крупности угольной пыли, концентрации пыли в воздухе, наличия кислорода в смеси, температуры воспламенения.

Для возникновения взрыва в воздухе (газах) должна существовать определенная концентрация горючей пыли, которая поддерживает возникновение и распространение взрыва. Физико-химические свойства угля могут меняться в широких пределах, поэтому и нижний концентрационный предел взрывчатости пыли различных марок угля находится в широком диапазоне.

За нижний предел взрывчатости взвешенной угольной пыли принимается минимальная концентрация пыли (г/м3) в пылевоздушной смеси, при которой она способна воспламеняться от внешнего источника тепловой энергии и распространять горение по всему запыленному объему.

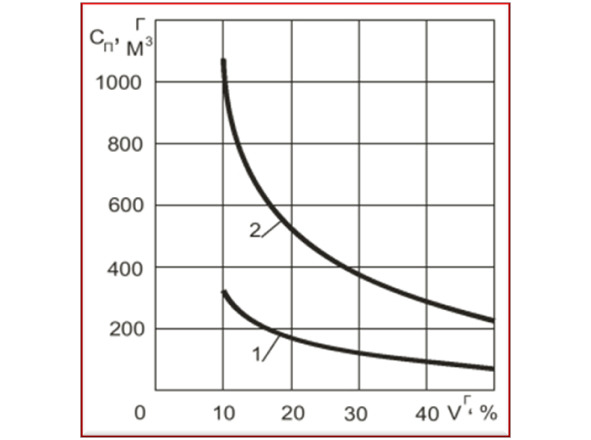

Эксперименты показали, что большая часть пыли углей начинает взрываться при концентрации в воздухе 10—50 г/м3 [2]. В [3] утверждается, что угольная пыль с выходом летучих веществ 16% взрывается при концентрации 125 г/м3, а при выходе летучих 25% достаточно 100 г/м3.

Результаты расчетов [4], приведенные на Рис 5 и в Таблице 3, показывают, что экспериментальным данным соответствуют условия, при которых выделившиеся горючие газы заполняют 40—60% объема, занимаемого взвешенной угольной пылью. Распространение пламени происходит не непрерывно, а дискретно за счет самовоспламенения горючих газов вокруг пылинок при передаче теплового излучения от ранее воспламенившихся частиц.

Нижний концентрационный предел взрывчатости угольной пыли будет также зависеть от размера угольных частиц. С увеличение размера частиц будет снижаться доля выделившегося горючего газа за счет неполного прогрева угля, что приведет к увеличению нижнего концентрационного предела взрывчатости пыли.

При образовании опасной концентрации горючей пыли в воздухе причиной взрыва может быть любой источник воспламенения, создающий необходимую температуру в течение определенного периода времени. В большинстве случаев во взрыве участвует ранее отложившаяся пыль.

О верхнем концентрационном пределе взрывчатости угольной пыли имеются противоречивые данные. Например, в [9] утверждается, что верхний предел взрывчатости угольной пыли составляет 300—400 г/м3. Однако в [2, 3] утверждается, что верхний предел взрывчатости угольной пыли достигает 2000—3000 г/м3. Приведенные на рис. 5 теоретические значения верхнего предела взрывчатости существенно меньше.

Имеется ли взрывоопасная пыль при сушке мелких угольных концентратов?

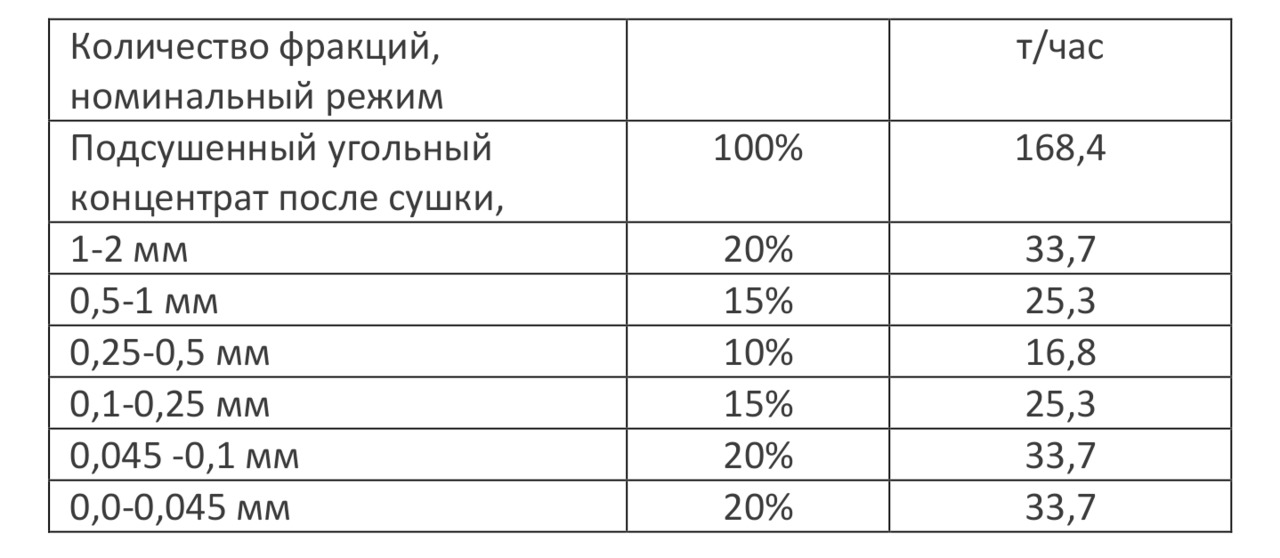

Наиболее взрывоопасной является угольная пыль крупностью 0,07—0,1 мм. Более тонкая пыль менее опасна, так как имеет огромную удельную поверхность, которая окисляется в воздухе до начала наступления взрыва, а частично окисленная пыль не может создать сильного взрыва.

Таблица 5 показывает, что доля наиболее взрывоопасной пыли в высушенном угольном концентрате составляет не менее 40%. От этой мелкой пыли могут загореться более крупные частицы, а также кусковой уголь.

Какую реальную ценность для практики имеют приведенные выше данные о взрывоопасных концентрациях угольной пыли?

Нижний предел взрывчатости взвешенной угольной пыли = минимальная концентрация пыли (г/м3) в пылевоздушной смеси, при которой взрыв возможен, составляет около 10—50 г/м3. Такие концентрации угольной пыли постоянно существуют в сушильных аппаратах, в газоходах к системе газоочистки, в самих аппаратах газоочистки, а также в местах пересыпки высушенного мелкого угля.

Частицы, находящиеся в зоне с верхним пределом взрывчатой концентрации 300—3000 г/м3, с учетом возникающих при взрыве мощных турбулентных потоков, могут воспламеняться от частиц из зоны с низкой концентрацией и в результате участвовать в горении и взрыве.

Важно отметить, что указанные выше концентрации угольной пыли задаются работой сушильных аппаратов, аппаратов газоочистки и мы не можем повлиять на эти концентрации изменением режима или другими приемами.

Взрыво-пожароопасность процесса сушки углей возрастает от антрацита (наименьшая опасность) к бурому углю (наибольшая опасность). При сушке бурого угля требуются специальные приемы и организация процесса.

02.4. Аппаратурные особенности взрыво- пожароопасности при сушке углей

Особенности процесса сушки горючих материалов состоят в следующем:

А. Подача в сушильный аппарат горячих газов с температурой выше (или значительно выше) температуры воспламенения угля или выделяющихся при нагреве угля летучих газов.

Б. Размер частиц высушиваемого горючего материала часто (в особенности при сушке угольных концентратов) является оптимальным для горения угольной пыли в воздухе, поддержания горения, распространения взрыва.

В. Температура высушиваемого материала при снижении влажности возрастает: прогрев угля до температуры до 50—80° C; постоянная температура угля (50—80° C) при испарении свободной влаги (период сушки с постоянной скоростью); после испарения свободной влаги начинается второй подъём температуры вплоть до воспламенения углей.

Г. Количество высушиваемого горючего материала (угля) в сушильном аппарате в 10 — 20 раз больше, чем подача топлива на сушку. Газоходы для продуктов сгорания топлива, газоходы для отходящих газов от сушильного аппарата не рассчитаны на пропуск такого количества газов = продуктов сгорания или взрыва от воспламенения высушиваемого горючего материала.

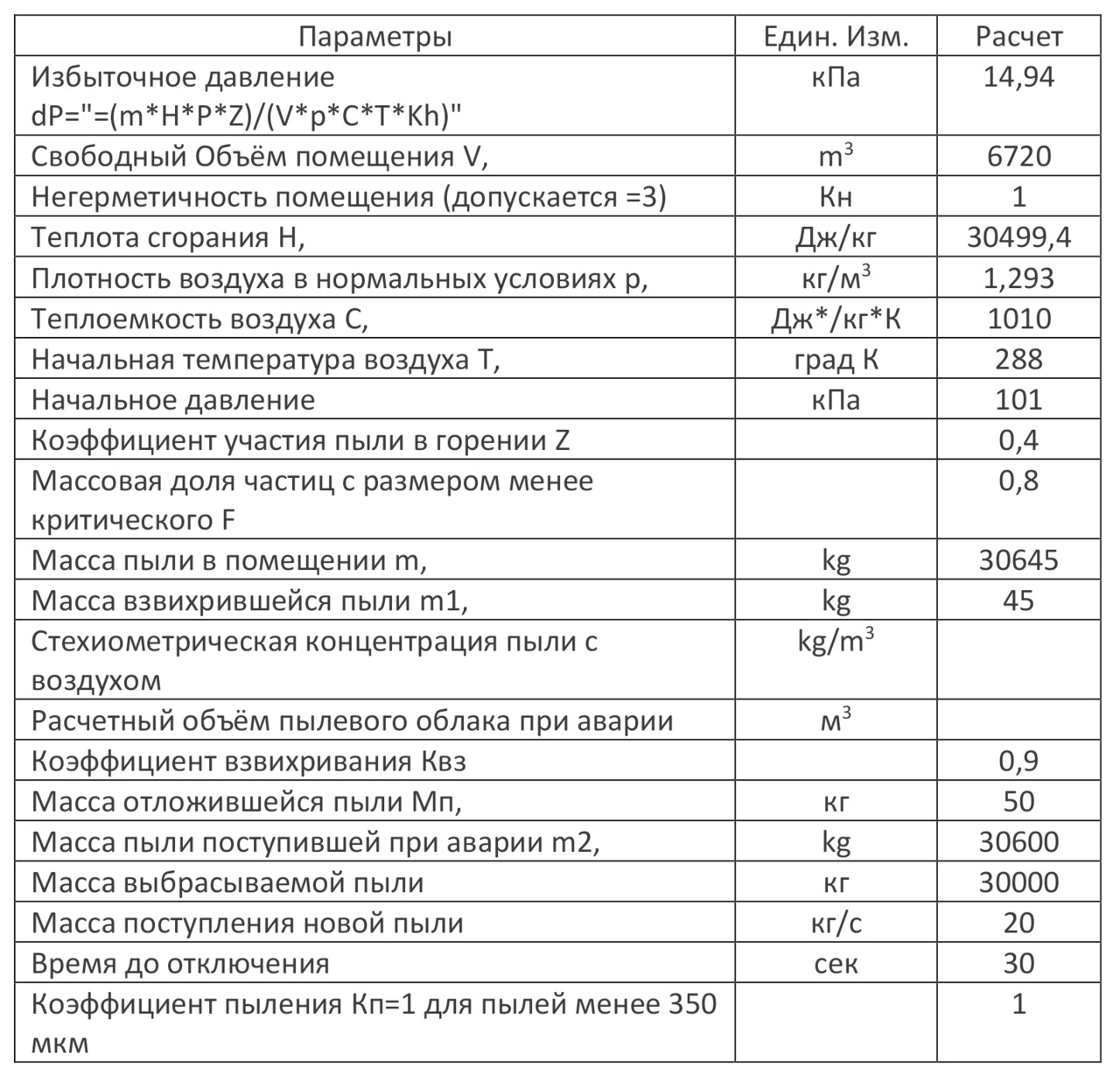

Д. Взрыв пылевидного угля вызывает повышение внутреннего давления в сушильном аппарате. Максимальное давление взрыва пыле-воздушной смеси определяется в лаборатории. Расчетная оценка возникающего давления основана на известном факте, что температура продуктов сгорания углеводородов примерно одинакова 2000—2100° C. Объём газообразных продуктов сгорания возрастает при такой температуре в 8,5 -11,5 раз, считая от объёма при температуре 0° C. Чтобы удержать газы от такого расширения необходимо пропорционально повысить давление. Компенсирующее давление соответственно в 8,5 — 11,5 раз больше, чем первоначальное давление в сушильном аппарате.

Е. Если первоначальное давление равно 1 бар, то давление возникающее при взрыве равно максимально 8,5 -11,5 бар. На такое давление ни сушильный аппарат, ни система газоочистки не рассчитаны. Возникает опасность разрушения этих аппаратов и попадания горящего высушиваемого материала, высокотемпературных газообразных и твердых продуктов сгорания в помещения цеха сушки.

Ж. Для предотвращения разрушения сушильного аппарата, аппаратов и газоходов системы газоочистки устанавливают взрывные предохранительные клапаны (ВПК), которые выдерживают меньшее давление, чем основной аппарат и открываются (разрыв мембраны или открытие клапана) раньше, чем разрушится защищаемый ими аппарат.

З. Срабатывание мембранных взрывных предохранительных клапанов (ВПК) сопровождается следующими процессами:

— выбросом высокотемпературных газов в окружающее пространство;

— возникновением на выходе из ВПК струи горячих газов с высоким давлением по оси;

— разгерметизацией основного аппарата (при использовании разрывных мембран);

— засасыванием в разгерметизированный аппарат через разорванную мембрану ВПК окружающего воздуха, что создает условия для продолжение горения горючих продуктов в аппарате.

02.5. Характеристики взрыво-опасных материалов и опасность помещений

ГОСТ 12.1.044—2018 Пожаро-взрывоопасность веществ и материалов. Номенклатура показателей и методы их определения [6] :

СП 12.13130.2009 Определение опасности помещений. Расчет избыточного давления [7]:

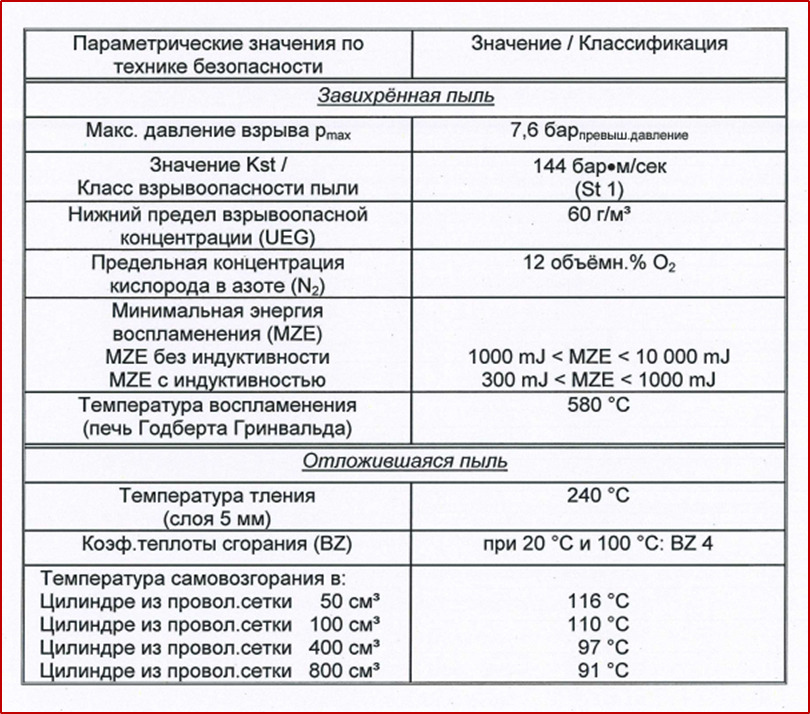

Таблицы 1—7 описывают некоторые параметры процессов взрыва угольной пыли в аппаратах и распространения взрывной волны в помещении.

Разделы 02.1. — 02.5 показывают, что высушенные мелкие угольные концентраты являются материалами на 100% готовыми в тлению, возгоранию, взрыву, поддержанию горения. Мы можем рассчитать многие параметры условий взрыва.

Как не допустить возгорания и взрывов пыли мелких угольных концентратов?

ГОСТ 12.1.044—2018 введен в действие 01.05.2019 года и должен дать российским проектировщикам информацию о том, какие показатели угольных пылей нужно знать для уверенной разработки процесса сушки угольных концентратов.

К сожалению ГОСТ 12.1.044—2018 не предусматривает определения важнейшей характеристики взвихренной угольной пыли — максимальное содержание кислорода в газах пылевоздушной смеси, когда взрыв будет невозможен.

Отсутствует в России и методика определения безопасного содержания кислорода в пылевоздушной смеси конкретного угля, обеспечивающая безопасную сушку = невозможность воспламенения и возникновения взрыва. Специализированные российские лаборатории, отвечающие за определение показателей пожаро-взрывоопасности пылей конкретных углей этот анализ не выполняют.

Для европейских проектировщиков содержание кислорода в газах (SGK) является важнейшим показателем при определении условий взрыво-пожаро-опасности, без знания которого не начинают проектирование. Безопасное содержание кислорода SGK определяют во всех немецких лабораториях по безопасности в угольной промышленности. Автоматика безопасности при сушке горючих материалов на европейских предприятиях базируется на постоянном измерении объемного содержания кислорода в газах.

02.6. Содержание кислорода в газах

Примером обеспечения безопасности для сушки мелких угольных концентратов является процесс сушки — помола угля в угольной мельнице. В угольных мельницах в одном объёме совмещены процесс сушки угля до влажности примерно 0,5 гигроскопической влажности (примерно 1—2% содержания влаги) и процесс помола угля до уровня крупности частиц 0,05 -0,1 мм. Пылеугольное топливо (ПУТ) — горючий, взрыво-пожароопасный продукт.

В угольной мельнице и системе газоочистки за ней, улавливающей готовый продукт — ПУТ, в рабочих режимах постоянно существуют взрывоопасные концентрации угольной пыли. Производительность угольных мельниц достигает 350 тонн угля/ час. При этом на многих сотнях угольных мельниц для каменного угля, установленных в Европе, за последние 50 лет не было случаев взрывов и возгораний. Причиной такого высокого уровня безопасной работы является постоянно поддерживаемое и контролируемое низкое содержание кислорода в газах.

Лабораторными исследованиями в немецких институтах по технике безопасности определяется SGK — высшее содержание кислорода в газах при котором взрыв пылевоздушной смеси не происходит. Например это 13%. От этого значения минус 1% на разницу лабораторных и промышленных условий, получаем 12% объемного содержания кислорода. Еще раз минус 1% = 11% — при такой концентрации кислорода происходит автоматическое отключение установки. Еще раз минус 1% = 10% — подается аварийный сигнал. Еще раз раз минус 1% =9% — подается предупредительный сигнал. Ниже этого уровня 9% объемного содержания кислорода помольно-сушильные установки работают безопасно в непрерывном режиме в течение многих месяцев.

К сожалению требование определения показателя SGK и контроля его при работе помольно-сушильного и сушильного оборудования отсутствует в российских нормах по Технике Безопасности. Отсутствует также ГОСТ на методику определения безопасной концентрации кислорода в пылевоздушных смесях. Не определяют этот параметр и в лабораториях угольного департамента компании SGS, получивших широкое распространение в России.

Российские нормы не требуют определения безопасного уровня содержания кислорода в газах для каждого конкретного угля. Российским проектировщикам приходится пользоваться указаниями «Правил Безопасности при обогащении и брикетировании углей (сланцев) номер 487 от 20.11.2017 года [8], которые указывают общие для групп углей значения:

«При работе газовой сушильной (классификационной) установки объемное содержание кислорода в отработавших газах (перед или после дымососа) в пересчете на сухой газ не должно превышать: 16% — при сушке сланцев; 18% — при сушке бурых и каменных углей с выходом летучих веществ более 35%; 19% — при сушке каменных углей с выходом летучих веществ менее 35%» [8].

Эти указания «кочуют» из одного издания норм в следующее уже не менее 50 лет. Легко видеть, что предписываемые российскими нормами уровни содержания кислорода в два раза выше, чем безопасный уровень содержания кислорода при сушке угля.

Как действует на процессы горения воздух с содержанием кислорода 16%? Действительно ли такое содержание кислорода делает возгорание и взрыв невозможными?

Ответить на этот вопрос очень легко даже не приступая к сложным лабораторным измерениям. Воздух, который вдыхает каждый человек, содержит 21% кислорода. Выдыхаемый человеком воздух содержит 16% кислорода. Именно таким воздухом (16% О2) мы раздуваем огонь костра. Такой воздух прекрасно поддерживает горение.

По мнению европейских специалистов, путь к безопасной сушке угля в России начинается именно здесь — с указания в российских нормах требований по определению безопасного уровня содержания кислорода в газах, делающего невозможными горение или вспышку угольной пыли для конкретного угля.

В чем причина такой ситуации? Почему определение уровня безопасного содержания кислорода в газах, содержащих угольную пыль, в России не выполняется?

Европейские или американские методики определения содержания кислорода в газах, которое делает взрыв пылегазовой смеси невозможным, не являются секретом. Более того, лабораторное оборудование для определения этого показателя (SGK) легко может быть скомпоновано из состава оборудования, которое используется при определении параметров указанных выше в Таблицах 6—7. Все нужное испытательное и измерительное оборудование уже есть в российских лабораториях.

Думаю, что причина в том, что нормы являются как бы ножем, который острый с двух сторон. С одной стороны нормы должны что-то требовать. С другой стороны нормы должны требовать только то, что не приведет к немедленному закрытию всех сушильных установок в России.

Предположим, что завтра кто-то «очень умный» запишет в нормах ФПБ [14] требование о снижение объемного содержания кисорода во влажных газах установок сушки угля до безопасного уровня 6%-9%. К чему это приведет?

Это приведет к необходимости остановить все работающие в России установки сушки угля. Такое снижение содержания кислорода в настоящее время не может быть выполнено ни на одной российской установке для сушки угля.

В России отсутствуют установки для сушки угля, которые могут обеспечить низкое содержание кислорода в газах. В России отсутствуют методики расчета и знание технических решений, которые обеспечивают снижение содержания кислорода в газах до 6—9% в сушильных установках.

В России выпускаются газоанализаторы для определения содержания кислорода в СУХИХ газах. В то время как газы в установках сушки угля всегда содержат много водяных паров и требуется определение ОБЪЕМНОГО содержания кислорода в реальных влажных газах.

По моему мнению, требования «Правил Безопасности при обогащении и брикетировании углей» номер 487 от 20.11.2017 года [8], нормирующих содержание кислорода в газах сушилок для угля, записаны просто по факту того, какое содержание кислорода фактически наблюдается в российских установках. Эти показатели не обеспечивают безопасности. Они обеспечивают только РАЗРЕШЕНИЕ не выключать сушильные аппараты из работы по причине повышенного содержания кислорода по отношению к безопасному уровню.

На большинстве российских сушильных установок для угля содержание кислорода в газах или вообще не измеряется непрерывно, или эти показатели не оказывают никакого влияния на работу установок (не введены в автоматику безопасности для автоматического отключения).

Российским проектировщикам приходится пользоваться общими для всех углей «требованиями» обеспечить «небезопасные» концентрации кислорода в газах при термической сушке, которые превышают действительно безопасный уровень содержания кислорода в 1,5 -2 раза.

Цель книги — научить российских инженеров проектировать и строить действительно безопасные установки для сушки угля. Основой является умение обеспечить, непрерывно поддерживать и контролировать низкое содержание кислорода в газах.

02.7. Треугольник опасности

Треугольник опасности в наглядной форме показывает условия возникновения взрыва. В одном месте и в одно время необходимо собрать: горючее вещество (угольную пыль), окислитель (кислород воздуха), высокотемпературный источник воспламенения (например горячие греющие газы).

Считается, что если разорвать одну из сторон треугольника опасности, то условия для возникновения взрыва будут ликвидированы.

При сушке углей горючее вещество (высушиваемый уголь) и высокотемпературный источник воспламенения (горячие газы используемые для сушки) ликвидировать невозможно.

Единственным условием, на которое можно повлиять, является содержание кислорода в горячих газах. Снижение содержания кислорода в греющих и отходящих от сушильного аппарата газах ниже уровня SGK, о котором рассказано выше, является условием невозможности возникновения взрыва при сушке угля.

02.8. Правила технологического проектирования УОФ

ВНТП 3—92 Временные нормы технологического проектирования УОФ [10]

ПБ при обогащении и брикетировании углей номер 487 от 20.11.2017 года [8]

ГОСТ Р МЭК 61241.10.2007 Электрооборудование для зон опасных по воспламенению угольной пыли. [11]

ВНТП 3—92 — временные нормы технологического проектирования являются основным документом действующим на сегодняшний момент времени в России. Для 1992 года это был во многом хорошо проработанный документ. Но уже в 1992 году, советские специалисты считали эти нормы временными. Прошло 30 лет. Время остановилось для развития норм технологического проектирования углеобогатительных фабрик. Эта пауза в развитии сохраняется до сих пор — до 2022 года. Эта пауза остановила и развитие норм проектирования установок для сушки углей.

Расчет и проектирование сушильных установок выполнялся в настояшее время с использованием указанных выше нормативных материалов. Нормативные материалы основаны на советском опыте строительства и эксплуатации установок для сушки угля. Опыт этот не самый привлекательный, было много случаев возгораний, которые по причине большого количества горючего материала в сушильном аппарате (в основном сушильные барабаны) и повышенного содержания кислорода приводили к взрывам, пожарам, серьёзному экономическому ущербу для угледобывающих предприятий.

Основное внимание российские нормы по Технике Безопасности уделяют созданию условий для нераспространения уже возникщего возгорания (разделение помешения на отсеки — топочный, сушильный, газоочистки, отключающие клапаны, разделяющие блоки оборудования, подача пара, распыленной воды, ВПК и т.п.).

О условиях и технических решениях, обеспечивающих невозможность возникновения возгорания или взрыва угля в сушильном аппарате, в действующих нормах не сказано почти ничего.

В разделе 02 и далее по тексту сказано много критических слов о техническом уровне оборудования, состоянии знаний и технических норм, успользуемых в России при проектировании установок для сушки угля и цехов сушки. Все эти слова ни в малейшей мере не относятся к людям, которым последние 50 лет приходилось проектировать в России сушильные установки для угля. Часто это были принципиальные, способные и старательные люди.

Этим людям приходилось ставить в цеха сушки то оборудование, которое реально выпускалось советскими и далее российскими предприятиями. Этим людям приходилось пользоваться и точно следовать тем техническим нормам, которые являлись и остаются в России «техническими законами». Эти люди не видели другого оборудования, не знали других технических решений. Литература по современным безопасным технологиям для сушки углей полностью отсутствует в России.

В таких условиях проектные институты, повторяя старые проектные решения 40-50-ти летней давности, проектировали и проектируют взрыво-пожароопасные цеха для сушки углей, в которых выбор оборудования и используемые технические решения вызывают только сожаление у европейских специалистов. Это в полной мере относится к российским, отчасти и к китайским проектировщикам и изготовителям оборудования.

Задача инженеров, читающих эту книгу, состоит в том, чтобы остановить распространение опасных технических решений при проектировании цехов сушки угля.

Нужно ясно понимать, что цеха сушки угля, построенные сегодня на основе устаревших, ошибочных и опасных решений, переживут своих проектировщиков и создателей. Эксплуатационный персонал этих цехов будет многие десятки лет подвергаться опасности, будет ежедневно работать с оборудованием, которое плохо поддается управлению, установлено на основе ошибочных и устаревших технических проектных решений.

03. Основные показатели пожаро-взрывоопасности углей и угольных пыле-воздушных смесей, по данным немецких лабораторий по технике безопасности

Европейские лаборатории по технике безопасности, например немецкий институт по безопасности в угольной промышленности IBEXU, выполняют комплексные исследования, дающие полную информацию о параметрах взрыво-пожароопасности углей и их пылей в реальных промышленных условиях.

Получаемые данные позволяют надежно рассчитывать промышленные установки. Для выполнения исследований требуется проба угля 2,5—3 кг. Стоимость исследований около 6000 евро (на 2020 год).

Исследования начинаются с определения стандартных показателей угля — элементарный состав, летучие, зольность, насыпной вес, гранулометрический состав. Характеристики присланные заказчиком должны быть перепроверены.

Далее определяются основные параметры взрыво-пожароопасности угля.

Параметрические значения взрыва:

Максимальное взрывное превышение давления, рмах, (например 7,6 бар);

Максимальная скорость повышения давления (dp/dt) мах (например 532 бар /сек);

Специфическая постоянная продукта, Kst-Wert (например 144 бар*м/сек);

Класс взрывоопасности пыли, (например St1).

Нижний предел взрывоопасной концентрации, UEG (например 60г/м3). Такой или более высокий уровень концентрации угольной пыли практически наблюдается на выходе из сушильного аппарата, на входе в систему газоочистки, в зонах пересыпки при пылении.

Параметрические показатели взрыва углей используются для выбора взрывных предохранительных клапанов (ВПК). На основе этих данных и геометрических размеров оборудования рассчитывают площади сечения и расстановку ВПК. После расчета производитель ВПК гарантирует, что оборудование будет защищено.

Предельная концентрация кислорода (SGK) в азоте (N2). Необходимо подчеркнуть, что устанавливаемые на сушильных установках газоанализаторы на кислород должны показывать ОБЪЕМНОЕ содержание кислорода во ВЛАЖНЫХ газах. Это основной показатель обеспечивающий безопасность сушильной установки при обязательном непрерывном контроле этого показателя и поддержании установки в непрерывной работе. О том как обеспечить низкое содержание кислорода рассказано далее.

Температура воспламенения (печь Годберта Гринвальда), например -580°С

Минимальная энергия воспламенения (MZE),

Характеристика горения

Температура тления, например 240° C

Температура самовозгорания при тёплом хранении в слое или в силосе. Этот показатель показывает способность высушенных порошкообразных материалов (например концентратов углей) саморазогреваться и возгораться при хранении.

Температура подсушенного угля.

При сушке угольных концентратов подсушенный мелкодисперсный продукт необходимо охлаждать, перед накоплением на складе до отгрузки. Это увеличивает сложность обеспечения безопасности процессов, особенно при высоком содержании летучих в угле.

По опыту установок приготовления пылеугольного топлива (ПУТ) с накоплением ПУТ в силосах, необходимо поддерживать температуру подсушенных мелких угольных продуктов на уровне менее 60° C. Наиболее просто снижать температуру подсушенного мелкого угля путем его смешения с холодным кусковым углем до подачи на склад.

Теоретически возможна загрузка горячего подсушенного и холодного кускового угля на конвейерный транспортер в несколько слоев, далее перемешивание и усреднение при пересыпках. Этот прием последние десять лет мы предлагаем в проектах сушильных установок.

Однако этот прием, несмотря на свою внешнюю простоту, нигде не исследовался в части эффективности смешения, ликвидации слоев мелкого сухого угля нагретого выше 60°C. Не исключено, что более безопасным является использование специальных смесителей для мелкого подсушенного и холодного кускового угля с непрерывной загрузкой и выгрузкой, которые гарантируют надежное перемешивание угля и снижение температуры.

Содержание метана в газах

Нижним пределом взрывоопасности называется то минимальное количество горючего газа в воздухе, которое, при некотором его понижении, уже не способно инициировать взрыв.

Верхним пределом взрывоопасности называется то максимальное количество горючего газа в воздухе, которое, при некотором его превышении, уже не способно инициировать взрыв. Нижний и верхний пределы взрываемости для метана в воздухе, соответственно, 4% и 15%. Концентрация метана в воздухе более 2% считается взрывоопасной, по причине возможной неравномерности концентрации метана по объему. Более подробно о составе и параметрах горючих газов, выделяющихся из угля при нагревании, написано в разделе 2.1.

04. Опасность сушильных аппаратов различного типа

В разделе 01 коротко дана характеристика процесса термической сушки.

В разделах 02—03 рассказано о общих особенностях технологии сушки углей, характеристиках углей и требованиях безопасности, на которые должно быть обращено внимание при проектировании.

Каждый сушильный аппарат имеет также свои особенности и свои условия безопасной работы.

В настоящее время выпускается множество крупно-тоннажных сушильных аппаратов для твердых сыпучих материалов с размерами частиц до 50 мм, с возможностью достижения конечной влажности 0,5—5%, при диапазоне начальной влажности 10—30%. Прежде всего это сушильные барабаны, сушилки в кипящем и виброкипящем слое и другие. Эти аппараты эффективно работают при сушке промышленных материалов, таких как концентраты руд металлов, пески и т. п.

Какие сушильные аппараты можно безопасно применять для сушки углей? Чем вызваны возгорания углей в сушильных аппаратах, взрывы в аппаратах системы пылеулавливания?

Основой ошибок при выборе сушильного аппарата и построения сушильного комплекса является отсутствие у проектировщиков концепции обеспечения безопасности при сушке органических топлив, таких как уголь, торф, мелкие древесные материалы. К этому добавляется формальный подход к рассмотрению при проектировании вопросов взрыво — пожаробезопасности, базирующийся на устаревших нормативных документах [5,8,13,14].

04.1. Сушилки барабанные вращающиеся

Начнем с рассмотрения сушильных барабанов, так как это основной аппарат, применяемый в России и в мире для сушки сыпучих твердых материалов.

В рекламных материалах машиностроительного завода «Прогресс», известного производителя барабанных вращающихся сушилок, в 1968 году было написано следующее: «Сушилки барабанные вращающиеся БН (диаметром до 3,5 м) являются аппаратами непрерывного действия. Предназначены для удаления влаги (сушки) невзрывоопасных, непожароопас-ных, нетоксичных сыпучих материалов» [12,28].

Эта информация означает, что барабанные сушилки НЕ ПРЕДНАЗНАЧЕНЫ ДЛЯ СУШКИ УГЛЕЙ. Производители начиная с советских времен и до настоящего времени (2021 год) это хорошо понимали и снимали с себя ответственность, ясно указывая в каталогах на непригодность и опасность вращающихся барабанов для сушки угля. Каталог завода «Прогресс» в 2021 году подтверждает непригодность вращающихся сушильных барабанов для взрывоопасных и горючих материалов (уголь и подобное) [28].

В чем причины непригодности?

Причины конструктивного характера

Давление при взрыве подсушенного мелкодисперсного угольного материала достигает 9,5 бар. Цилиндрический корпус сушильного барабана с толщиной стенки 20—30 мм, выдерживает такое кратковременное взрывное повышение давления без заметных деформаций. Загрузочная и разгрузочная (рис. 7) камеры сушильного барабана имеют плоскую вертикальную фронтовую стенку, плоский торцевой люк, которые конструктивно не выдерживают взрывного давления ни по-отдельности, ни тем более в сборе с сушильным барабаном через эластичные, лабиринтные или другие узлы уплотнения. Торцевые камеры сушильных барабанов не имеют взрывных предохранительных клапанов, рассчитанных на сброс взрывной волны.

Доработать конструкцию сушильных барабанов, обеспечив их механическую прочность и газоплотность в сборе с камерами загрузки и разгрузки возможно. Но никто из российских изготовителей этого до сих пор не сделал.

Причины технологического характера

Условием возникновения взрыва или возгорания угля являются наличие в одном аппарате одновременно трех факторов — так называемый ≪треугольник взрывоопасности≫ (см. раздел 02.7):

— наличие в объеме аппарата мелкодисперсного угольного материала — это сушильный барабан обеспечивает;

— наличие источника воспламенения, который также имеется, так как сушка ведется горячими газами с температурой до 600—700° C;

— наличие достаточного количества кислорода в горячих газах.

Какой уровень содержания кислорода в газах является безопасным? В Инструкции по обеспечению взрывобезопасности топливоподач и установок для приготовления и сжигания пылевидного топлива [13] сказано:

≪5.5.1 Взрывоопасное состояние наступает: — при повышении содержания кислорода свыше 16% в пылегазовой смеси за пылеприготовительной установкой при газовой сушке топлива≫…

Правила безопасности при обогащении и брикетировании углей (сланцев) [8] уточняют эти значения. Требования по безопасной эксплуатации газовых сушильных установок:

«…пункт 408. При работе газовой сушильной (классификационной) установки объемное содержание кислорода в отработавших газах (перед или после дымососа) в пересчете на сухой газ не должно превышать: 16% — при сушке сланцев; 18% — при сушке бурых и каменных углей с выходом летучих веществ более 35%; 19% — при сушке каменных углей с выходом летучих веществ менее 35%≫.

Указание — «в пересчете на сухой газ» делает невозможным указать реальное содержание кислорода в газах за сушильным аппаратом. В реальных газах сушильных аппаратов содержатся пары воды, испаренной из угля. Именно эти пары воды выполняют решающую роль в инертизации сушильных аппаратов — снижении содержания кислорода за счет возврата в сушилку отходящих газов, содержащих большие объемы паров воды.

По опыту работы немецких сушильно-помольных установок реальное объемное содержание кислорода в реальных влажных газах нужно поддерживать на уровне менее 9%.

Обеспечить содержание кислорода в объеме сушильного барабана на уровне менее 9% непросто. Основная причина — неплотности в местах стыка вращающегося барабана и торцевых камер, местах загрузки и выгрузки материала. На технологических установках с использованием сушильных барабанов, где не принимаются специальные меры, общий суммарный уровень присосов внешнего воздуха с содержанием кислорода 21% часто составляет 50% и более по отношению к топочным газам. В этих условиях общее снижение содержания кислорода в газах внутри сушильной установки до безопасного уровня 9% невозможно.

Бесплатный фрагмент закончился.

Купите книгу, чтобы продолжить чтение.