Бесплатный фрагмент - Радуга фотополимерных смол

Или гайд по самостоятельному окрашиванию фотополимеров для msla 3D-печати

Радуга фотополимерной печати или гайд по самостоятельному окрашиванию фотополимерных смол для msla 3D-печати.

Введение

Один из самых популярных методов фотополимерной 3D-печати — печать на msla-принтерах, или, как их еще называют — LCD-принтерах. При этом фотополимерная смола засвечивается через LCD-экран, который играет роль маски.

Для этих принтеров выпускается большое количество разнообразных смол, как прозрачных, так и уже окрашенных. Кажется — все цветов радуги…

Возникает вопрос — а зачем пользователю самостоятельно окрашивать смолы? Почему нельзя воспользоваться готовыми смолами, фабрично окрашенными? И почему нельзя окрасить уже готовую деталь?

Вначале отвечу на вопрос «зачем». Для двух целей

— увеличение точности и разрешающей способности смолы

— для декоративного эффекта.

Почему нельзя воспользоваться готовыми, уже окрашенными смолами? Можно… Еще раз повторю — можно… Но всегда могут возникнуть ситуации, когда самостоятельное окрашивание полезно и необходимо:

— производитель выпускает смолы только светлого или синего цвета (например Esun Hard Tough вначале выпускался только синего цвета), а вам необходима точная печать — подкрашивание смолы для увеличения точности напрашивается сама собой.

— вам требуется особоточная печать — высокоточные смолы обычно очень дороги, либо делаются по спецзаказу (есть и исключения). Достичь на «стоковых» смолах разрешающей способности такой, чтобы щель 0,1 мм на тестовом кубике не заплывала — в большинстве случаев невозможно. А сильно окрасив дополнительно смолу можно добиться необходимой точности/разрешающей способности.

— производитель не выпускает смолу нужного вам цвета. Например, не выпускаются смолы коричневого цвета. Купив белую, прозрачную или неокрашенную смолу вы без труда сможете окрасить её в нужный цвет.

— вам не нравится качество уже окрашенной смолы. Очень часто производители недостаточно интенсивно окрашивают смолы, не добиваясь «глухих (непрозрачных) цветов. Обычно это смолы «белого» цвета, который на проверку оказывается полупрозрачным молочным. В таких случаях вы всегда можете увеличить интенсивность или яркость окраски.

Но бывают и варианты — например некоторые черные смолы недостаточно «черны», могут иметь некрасивый зеленоватый оттенок и их цвет легко можно улучшить подкрашиванием.

— вам нужна смола с определенными эффектами — например, светящаяся в темноте, или с опаловым эффектом.

— производитель выпускает смолы «натурального» цвета, под самостоятельное окрашивание (да, такое тоже встречается — например смолы от Hardlight в большинстве своем выпускаются неокрашенными, и к ним выпускаются пигменты (пигментные пасты) Hardlight для самостоятельного окрашивания.

Готовые детали можно окрашивать. В некоторых случаях это даже лучше, чем окрашивать смолу… Более того — во многих случаях без окраски готовой распечатанной детали не обойтись — например при окраске «металликом» или при необходимости росписи фигурки или стендовой модели, при раскрашивании украшения и т. п.

Но не всегда нужного эффекта можно добиться окрашиванием готовой детали.

Например прозрачные детали нужного цвета можно получить только из прозрачной смолы, окрашенной красителями в нужный цвет.

Светящиеся (фосфорисцентные) детали тоже можно получить только окрасив смолу специальными пигментами.

Опалесцентные, полупрозрачные детали так же можно получить только из окрашенной смолы.

Функциональные детали (тяги, зубчатые колеса, рычаги, втулки, валы и т.п.) как правило. не окрашиваются, и красивый глухой цвет хоть и не улучшит их функциональные свойства, но улучшит внешний вид.

Перечень ситуаций, когда желательно иметь деталь из смолы нужного цвета можете продолжить сами — он достаточно обширный и я перечислил только самые распространенные ситуации.

1. Цель окрашивания смол

Как вы уже поняли из введения окрашивание/подкрашивание/перекрашивание смол производятся с двумя целями:

— увеличение точности и разрешающей способности смолы.

— для декоративного эффекта.

В первом случае окрашивание производится в черный, красный или желтый цвета, светостойкость красителя/пигмента не имеет значения, количество красителя/пигмента должно быть таким, чтобы реактивность фотополимера снизилась в полтора-два раза (т.е. чтобы время, необходимое для засветки слоя увеличилось в полтора-два раза)

Во втором — любой цвет, в том числе и фосфорисцентными пигментами. Красители и пигменты должны быть светостойкими, т.к. при дозасветке несветоскойкий краситель/пигмент может изменить цвет/обесцветиться. В этом случае красители/пигшменты вносятся в количестве, обеспечивающим необходимый декоративный эффект.

2. Основы окрашивания

2.1. Пигменты и красители. В чем разница?

Окрашивание производится пигментами и красителями.

Пигменты — твердые вещества, нерастворимые в фотополимере. Пигменты характеризируются степенью перетира (измеряется в мкм, для окраски фотополимеров для msla требуется степень перетира менее 10 мкм) и названием. Пигменты могут оседать (как правило пигменты со степенью перетира менее 10 мкм практически не оседают, за исключением окиси титана), царапать пленку (абразивность характерна для окиси хрома, окисей и солей железа и фосфорисцентных пигментов). Пигменты обычно отличаются высокой светостойкостью и не мигрируют (за исключением сажи газовой).

Красители — химические соединения, полностью растворимые в фотополимере. Красители не оседают, но могут мигрировать из фотополимера в лакокрасоный слой и соседние детали. Светостойкость красителей обычно ниже, чем у пигментов, но есть и светостойкие красители.

Пигменты выпускаются в порошке или в виде пигментных паст — тот же порошок пигмента, но уже растертый на какой-либо основе. Основа должна быть совместима с фотополимером — иначе пигментная паста «свернется» или фотополимер ухудшит свои механические свойства.

Красители выпускаются в виде порошка или раствора. При использовании раствора растворитель должен быть совместим с фотополимером, иначе фотополимер может свернуться, расслоиться, потерять свои свойства. Совместимые с фотополимером растворители — изопропанол, ацетон, этиловый спирт. Несовместимы — жиры, ксилол, уайт-спирит, нефрас и т. п.

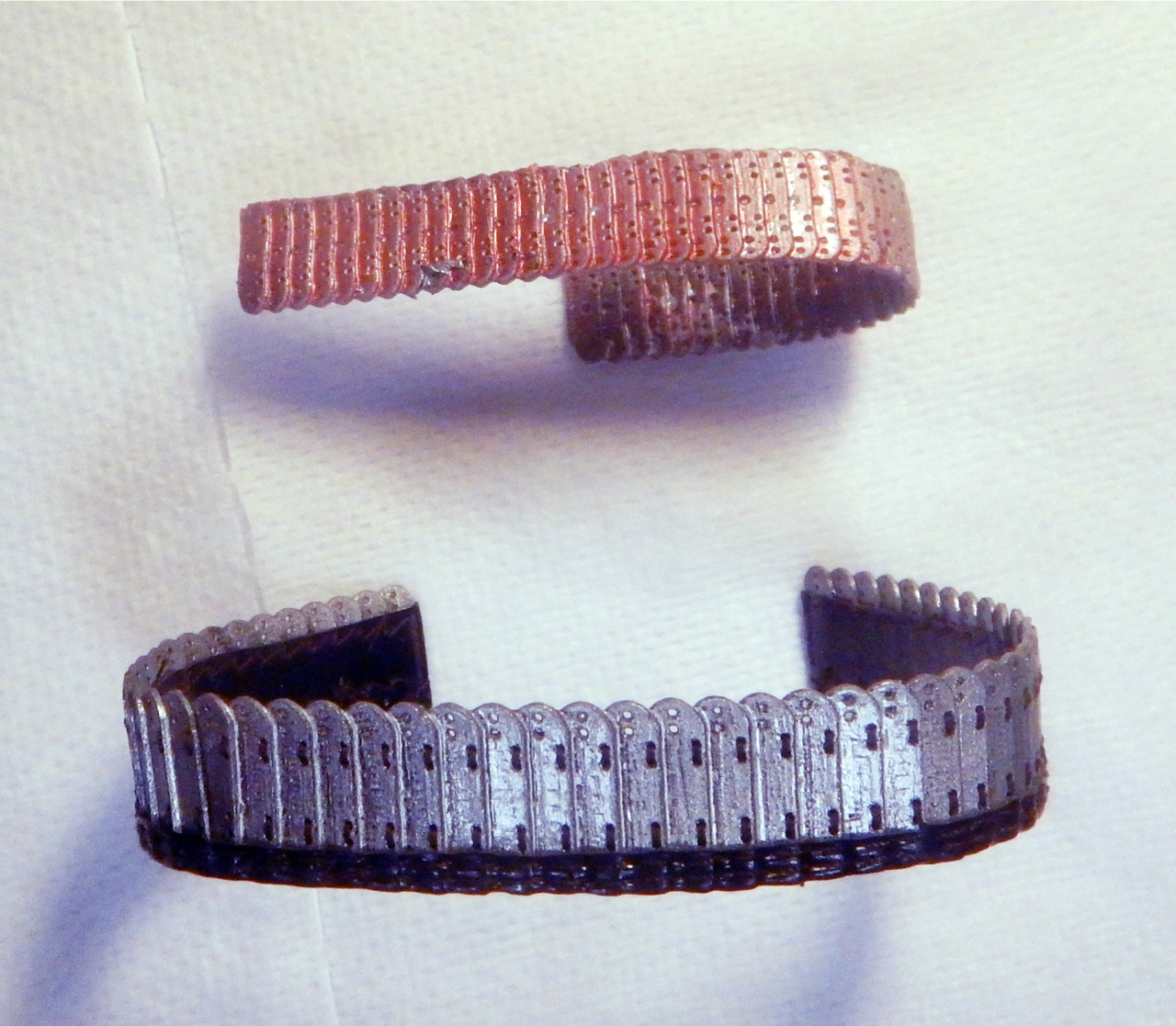

Фото 2.1.1. Пример миграции красителя из детали в лакокрасочный слой… Вверху — деталь, окрашенная мигрирующим (как оказалось) красителем, внизу — пигментом. Детали покрашены одной краской — акриловый металлик + акриловый лак. Результаты — разные. Эффект миграции проявился примерно через 2—3 месяца.

2.2. Какие с точки зрения окрашивания фотополимеры выпускаются?

Производители выпускают

— прозрачные смолы и смолы натурального цвета — прозрачные, без окраски

— смолы, окрашенные в черный или красный цвета для увеличения точности. Иногда — в желтый или зеленый цвет для увеличения точности

— самой разной расцветки для декоративного эффекта

— сильно пигментированные для достижения высокой точности или декоративного эффекта (FTD SnowWhite, AshGrey, DeepDlack, Hardlight White Ctremics, Westek Ceramics)

Прозрачные белые смолы окрашиваются без проблем.

Смолы натурального цвета могут дать зеленоватый оттенок при окрашивании желтыми красителями/пигментами

Уже окрашенные смолы, естественно, искажают цвет при окрашивании, это следует учитывать.

Например, Esun Hard Tough синего цвета имеет столь интенсивную окраску, что ее можно окрасить только в зеленый, коричневый, фиолетовый цвета.

Сильнопигментированные смолы при окрашивании слабо меняют цвет. Так SnowWhite и White Сeramics даже при большом количестве вводимых пигментов дают только светлые, «пастельные» цвета.

Так же важны при окрашивании механические свойства фотополимеров.

С точки зрения окрашивания фотополимеры можно разделить на:

— обычные (хрупкие и твердые)

— высокопрочные, нехрупкие

— гибкие (флексы, эластики, тофы)

Обычные фотополмиеры можно окрашивать в любой цвет любым способом — ухудшить их механические свойства невозможно — они и так низкие.

Высокопрочные фотополимеры и гибкие следует окрашивать с осторожностью — может быть ухудшение механических свойств, охрупчивание и потеря эластичности флексами — далее будет подробно рассмотрено применимость/неприменимость того или иного способа подкрашивания высокопрочных и/или гибких фотполимеров.

2.3. Прозрачные и глухие цвета

Цвета принято делить на:

— прозрачные (транспарентные)

— полупрозрачные (полутранспарентные, семитранспарентные, молочные)

— непрозрачные (глухие).

Прозрачные, чистые цвета можно получить только при окрашивании прозрачных фотополимеров красителями. Пигменты даже самого тонкого перетира дают полупрозрачные цвета.

Труднее всего достичь глухого цвета. Даже если деталь в отраженном свете кажется непрозрачной — достаточно посмотреть через нее на сильный источник света, чтобы убедиться, что она просвечивает.

Фото 2.3.1. Пример черной непрозрачной детали толщиной в несколько миллиметров. В отраженном свете она абсолютно непрозрачная — глухая. Но достаточно посмотреть сквозь нее на настольную лампу… чтобы убедиться, что она просвечивает.

Чем мельче перетир пигментов — тем более прозрачные, и менее «молочные» цвета они дают. Большинство пигментов — полупрозрачные, непрозрачный цвет дают только окись титана и еще ряд пигментов (графит, железный сурик).

Нигрозин, сажа газовая, и большинство черных пигментов и красителей не дают «глухого» цвета и деталь, несмотря на «черный» внешний вид остается достаточно прозрачной «на просвет».

Поэтому непрозрачный цвет можно получить только добавкой белого пигмента (окиси титана) и черного пигмента (для компенсации белизны).

Отдельно следует сказать о металликах. Металлический пигмент — обычно представляет собой алюминивую пудру в виде мелких, плоских чешуек. При печати они ориентируются параллельно плоскости печати и фотполимер не придают фотополимеру металлического вида. Но при этом отражают свет внутрь детали, создавая некое «опалисцентное» свечение — металл мы не получим, но можем получить опал…

Фото 2.3.2. Пример окрашивания фотополимера металликом.

Бесплатный фрагмент закончился.

Купите книгу, чтобы продолжить чтение.