Бесплатный фрагмент - Диагностика технического состояния оборудования опасных производственных объектов

Практическое пособие в вопросах и ответах

Аннотация

В пособии рассмотрены различные аспекты технического состояния и диагностики оборудования опасных производственных объектов. Комплексно в форме вопросов и ответов приводятся характеристики опасных производственных объектов и технического состояния оборудования, специфика условий работы оборудования, основные положения по диагностике и неразрушающему контролю. Особое внимание уделено видам и причинам дефектности и поврежденности металла оборудования, различным видам и методам неразрушающего контроля дефектности и свойств металла и их техническим возможностям. Пособие предназначено для специалистов, работающих в области промышленной безопасности и контроля технического состояния опасных производственных объектов, и может быть полезно студентам соответствующих образовательных специальностей.

1.Введение

Обеспечение промышленной безопасности и долговечности работы любого опасного промышленного объекта (ОПО), кроме соблюдения норм эксплуатации, во многом зависит от его технического состояния тесно связанного с дефектностью и поврежденностью металла объекта за время эксплуатации. Особенно это важно для большого разнообразия видов оборудования ОПО. Основой контроля за техническим состоянием такого оборудования является диагностика, включающая периодический неразрушающий контроль состояния металла оборудования (степень, характер и допустимость дефектности, механические свойства, напряженно-деформированное состояние, структурная деградация и др.) различными видами и методами. От качества контроля технического состояния будет зависеть безопасность дальнейшей эксплуатации стареющего оборудования и возможность его дальнейшей эксплуатации на рабочих параметрах, включая промышленную, экологическую и экономическую составляющие. Кроме того диагностика и контроль технического состояния оборудования является основным способом предупреждения техногенных аварий, приводящих к серьезным последствиям. Результаты такого контроля необходимы также для продления срока безопасной эксплуатации и прогнозирования остаточного ресурса оборудования опасного промышленного объекта.

Таким образом, диагностика и неразрушающий контроль технического состояния оборудования опасных производственных объектов является важнейшими составляющими системы обеспечения промышленной безопасности опасных производственных объектов.

В пособии используются определения, материалы и данные из нормативно- технических документов и технической литературы

2.Термины и cокращения

ОПО — опасный промышленный объект

ТС — техническое состояние

ДТС — диагностика технического состояния

ТСК — технические средства контроля

НК — неразрушающий контроль

НДС — напряженно-деформированное состояние

ВИК — визуально-измерительный контроль

РК — радиационный контроль

УЗК — ультразвуковой контроль

УЗД — ультразвуковая дефектоскопия

АЭ — акустико-эмиссионный контроль

МК — магнитный контроль

МПД — магнитопорошковая дефектоскопия

ММП — метод магнитной памяти

ВК — вихретоковый контроль

ТК — тепловой контроль

КК — капиллярный контроль

СК — стилоскопический контроль

ОНК — оптический неразрушающий контроль

ПРТ — промышленная рентгеновская томография

3. Что необходимо знать об ОПО?

3.1. Какой закон РФ является основой нормативной базы для ОПО?

Основой нормативной базы ОПО является Федеральный закон от 21.07.97 N 116-ФЗ «О промышленной безопасности опасных производственных объектов» Федеральный закон ФЗ-116 определяет правовые, экономические и социальные основы обеспечения безопасной эксплуатации опасных производственных объектов. Данный закон направлен на предупреждение аварий на опасных производственных объектах (ОПО) и обеспечение готовности эксплуатирующих опасные производственные объекты юридических лиц и индивидуальных предпринимателей к локализации и ликвидации последствий указанных аварий.

3.2. Какие приняты определения ОПО?

Существует несколько вариантов определения для ОПО. В системе промышленной безопасности Ростехнадзора опасными производственными объектами (ОПО) в соответствии с Федеральным законом ФЗ-116 являются предприятия или их цехи, участки, площадки, а также иные производственные объекты, указанные в Приложении 1 к настоящему Федеральному закону.

В общем cлучае опасный производственный объект (ОПО) — это предприятия и другие объекты, на которых происходит прием, переработка и транспортировка опасных веществ. К ним относятся легковоспламеняющиеся, горючие, токсичные, ядовитые вещества. Более кратко опасный производственный объект (ОПО) — это производственный объект, при эксплуатации которого высок риск ава- рий или иных опасных инциндентов (аварийные ситуации).

3.3. На сколько классов опасности делятся ОПО?

В Приложении 2 к Федеральному закону о промышленной безопасности ОПО делятся на четыре класса опасности:

I класс опасности — опасные производственные объекты чрезвы- чайно высокой опасности;

II класс опасности — опасные производственные объекты высокой

опасности;

III класс опасности — опасные производственные объекты средней опасности;

IV класс опасности — опасные производственные объекты низкой опасности.

3.4. На что влияет класс опасности ОПО?

Присвоенный класс опасности (ОПО) влияет на правила эксплуатации, частоту плановых проверок, осуществление постоянного государственного надзора, другие обязательства.

3.5. Что значит оборудование ОПО?

В соответствии с Федеральным законом «О промышленной безопасности опасных производственных объектов» N116-ФЗ к оборудованию ОПО относятся машины, технологическое оборудование, системы машин и (или) оборудования, агрегаты, аппаратура, механизмы, применяемые при эксплуатации опасного производственного объекта. Все виды технических устройств, на которых используется оборудование, работающее под избыточным давлением более 0,07 мегапаскаля (0,7 килограмм-силы на сантиметр квадратный (кгс/см2)) относятся к оборудованию работающему под давлением, включая:

а) пара, газа в газообразном, сжиженном состоянии (сжатых, сжиженных и растворенных под давлением газов);

б) воды при температуре более 115 градусов Цельсия (°C);

в) иных жидкостей при температуре, превышающей температуру их кипения при избыточном давлении 0,07 МПа (0,7 кгс/см2), а также при эксплуатации зданий и сооружений, предназначенных для осуществления технологических процессов, в составе которых используется перечисленное в пункте 3 ФНП оборудование.

3.6. Что значит техническое состояние оборудования?

Техническое состояние оборудования (ТС) — состояние, которое характеризуется в определенный момент времени при определенных условиях внешней среды значениями параметров, установленных технической документацией (ГОСТ 20911—89 Техническая диагнос- тика. Термины и определения).

3.7. От чего зависит ТС оборудования ОПО?

Техническое состояние оборудования зависит от его назначения, характера конструкции и условий эксплуатации ОПО, а также от:

— качество основного металла и сварных соединений

— в основном сталь различных марок, прочностных и структурных классов

Рабочие температуры

— температура– холодный интервал <120C

— теплый интервал от 120 до 450С

— горячий интервал> 450С

Рабочая среда

— кислая

— щелочная

— углекислая

— водородная, сероводородная и др

Рабочие нагрузки

— статические

— динамические

— циклические

— комбинированные

Длительность эксплуатации

— проектная

— выше проектной

3.8. Какие виды ТС ОПО различают?

Различается 5 видов технического состояния (ТСО), характеризуемые значением параметров объекта в заданный момент времени:

— исправное — объект соответствует всем требованиям нормативно-технической и (или) конструкторской документации;

— неисправное — объект не соответствует хотя бы одному требованию нормативно-технической и (или) конструкторской документации

— работоспособное — значения всех параметров, характеризующих способность объекта выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской документации;

— неработоспособное — значение хотя бы одного параметра, характеризующего способность объекта выполнять заданные функции, не соответствует требованиям нормативно-технической и (или) конструкторской документации

— предельное — дальнейшая эксплуатация объекта технически невозможна или нецелесообразна из-за несоответствия требованиям безопасности или неустранимого снижения эффективности работы.

3.9. Какая общая классификация основных видов ТС?

В зависимости от требований к объекту и категории его ответственности устанавливается определенная система организации контроля качества. В основу этой системы положена классификация основных видов технического контроля по отдельным признакам, а именно:

• По стадиям производственного процесса.

— входной (первичный),

— операционный (текущий),

— окончательный (приемочный),

— хранения,

— транспортирования.

Входной контроль имеет целью не допустить использование некачественной продукции поставщика, поступившей к изготовителю.

Под термином предварительный контроль понимают не только проверку изделия, но и работоспособность оборудования, допуска к выполнению работ и квалификации исполнителей работ.

Операционному контролю подвергают технологические процессы по отдельным операциям маршрутной технологии после её завершения или во время исполнения.

Окончательный (приемочный) контроль проводится после завершения всех технологических операций по изготовлению изделия, конструкции, объекта. При приемочном контроле проверяется соответствие изготовленной продукции требованиям НТД (нормативно-технической документации) и принимается решение о её пригодности к использованию.

Хранение и транспортирование готовой продукции осуществляется на основе действующей нормативно-технической документации на соответствующий вид продукции

• По объему контролируемой продукции контроль разделяют на сплошной и выборочный.

— Сплошной контроль выполняют для ответственных сварных конструкций.

— Выборочный — при контроле изделий крупносерийного и массового производства.

• По месту проведения контроль делится на:

— стационарный

— подвижный (скользящий).

Стационарный контроль производится на специально оборудованном контрольном пункте или в специальном помещении (например, рентгеноконтроль выполняют в изолированных боксах). Подвижный контроль производится непосредственно на объекте (например, ультразвуковой контроль).

• По характеру и периоду контроль делится на:

— первичный или входной,

— периодический или инспекционный,

— летучий контроль,

— статистический.

Под инспекционным (периодическим) контролем понимают выборочный контроль продукции специальными лицами (инспекторами) для дополнительной проверки качества проконтролированной продукции.

Летучий контроль выполняется с произвольной периодичностью, носит инспекционный характер и выполняется работниками ОТК. При этом контролируется соблюдение технологических процессов (контроль технологической дисциплины), например, последовательность выполнения сварных швов, соблюдение правил хранения и условий транспортировки изделий на соответствие требованиям технической документации.

При проверке соблюдения технологического процесса особое внимание уделяется рациональной организации рабочих мест, которая предполагает наличие необходимой технологической документации, оснастки и контрольно-измерительных приборов, а также инструмента и их состояния, соблюдения правил и норм техники безопасности, состояние рабочего места и соответствие его требованиям технологической документации. Такую проверку часто называют контролем производственной дисциплины.

Статистический контроль, как правило, используется в крупносе- рийном и массовом производстве в системе управления качеством продукции. Статистический контроль является средством профилактического воздействия на ход технологического процесса с целью его корректировки и исключения появления брака.

• По видам и особенностям проверки контроль делится на:

— неразрушающий

— разрушающий

Разрушающий контроль применяют для получения контролируе- мых количественных показателей продукции. В некоторых случаях контроль проводят с частичным нарушением целостности материала изделия, т.е. путем испытаний фрагмента металла без разрушения объекта.

Неразрушающий контроль не оказывает влияния на целостность продукции и косвенно характеризует ее качество.

• По средствам и методам технический контроль делится на:

— визуальный

— инструментальный.

3.10. Что значит контроль ТС оборудования?

Контроль технического состояния — проверка соответствия значений параметров оборудования требованиям, установленным документацией, и определение на этой основе одного из заданных видов ТС в данный момент времени.

Термин контроль технического состояния применяют, когда основной задачей технического диагностирования является определить вид технического состояния. Определение вида технического состояния оборудования может производиться как в собранном состоянии, так и после его полной разборки.

3.11. Какие основные характеристики ТС металла оборудования?

К характеристикам ТС металла оборудования относятся:

— механические свойства металла,

— дефектность изготовления и эксплуатационная,

— неоднородность напряженно-деформированного состояния (НДС) по зонам концентрации напряжений (ЗКН)

1. Механические свойства металла:

— статические — предел прочности, текучести, относительное удлинение и сужение

— динамические- ударная вязкость

— циклические — пределы мало-многоцикловой выносливости

— жаропрочные — предел длительной прочности

2. Дефектность изготовления:

— металлургическая, возникающие при отливке и прокатке;

— технологическая, возникающая при изготовлении и ремонте (сварка, наплавка, механическая и термическая обработка, калибровка и др.);

3.Дефектность эксплуатационная:

— структурная поврежденность (деградация)

— старение деформационное (120—250С, охрупчивание)

— водородное и сероводородное охрупчивание до температуры 200С,

— водородная коррозия от 200 до 600С,

— тепловое охрупчивание 250—450С, —

— высокотемпературная ползучесть при Т> 450С

— коррозионное и межзеренное растрескивание в различных рабочих средах (сульфиды, хлориды, электролиты, щелочи, водород, сероводород, углекислота и др.),

— коррозионное растрескивание под напряжением (КРН)

— термоциклическое растрескивание

4.Неоднородность НДС по ЗКН

— сварные соединения и швы

— конструктивные концентраторы

— дефекты нарушения физической несплошности металла

— зоны теплового перегрева

3.12. Какие основные виды контроля ТС оборудования?

— периодический осмотр (ревизия) работающего оборудования по регламентам ФНиП

— техническая диагностика по регламенту соответствующего НТД

— экспертиза промышленной безопасности по истечении проект- ного или нормированного НТД срока службы, включающая комплексную диагностику ТС и прогноз остаточного срока службы в соответствии с ФНИП.

3.13. Какими документами устанавливаются требования к оборудованию ОПО?

Федеральные нормы и правила в области промышленной безопасности «Правила промышленной безопасности при использовании оборудования, работающего под избыточным давлением» ТР ТС 032/2013 Технический регламент Таможенного союза «О безопасности оборудования, работающего под избыточным давлением».

3.14. Чем определяется специфика работы оборудования ОПО?

Факторами специфики работы ОПО являются:

— токсичность и агрессивность рабочей среды

— воздействие коррозионно-активной рабочей среды

— рабочие параметры (давление, температура)

— действие повторно-статических и циклических рабочих нагрузок

— сложно-напряженное непостоянное состояние металла от рабочих нагрузок, упругопластических деформаций и перемещений

— концентраторы напряжений различного рода

— неоднородность структуры и физико-механических свойств металла

— геометрические неоднородности

— природно-климатические условия эксплуатации

— масштабность, кривизна поверхности протяженность конструкций

— разнообразие прочностных категорий марок и толщин металла конструкций

— упруго-подвижные конструктивные геометрические формы оборудования

— большое число сварных соединений и специфика их строения

— наличие сварных соединений большой протяженности

— применение различных видов и технологий сварки.

3.15. В каких случаях прекращается эксплуатация оборудования?

Эксплуатация оборудования может прекращаться в следующих случаях:

· при неустранимом нарушении условий безопасности эксплуатации

· при неустранимом отклонении рабочих параметров эксплуатации

· при недопустимом увеличении эксплуатационных расходов

· при окончании срока безопасной эксплуатации (исчерпание ресурса работы).

4. Что значит диагностика ТЕХНИЧЕСКОГО СОСТОЯНИЯ оборудования (ДТС)?

4.1. Какие приняты определения термина ДТC?

Диагностика — отрасль науки, изучающая и устанавливающая признаки состояния системы, а также методы, принципы и средства, при помощи которых дается заключение о характере и существе дефекта системы без ее разборки и производится прогнозирование ресурса. (ГОСТ 20911—89)

В общем виде диагностика технического состояния (ДТС) — это комплекс работ по анализу, контролю и определению работоспособности объекта контроля.

В соответствии с ГОСТ 12.0.002—80 (Система стандартов безопасности труда. Термины и определения) используется термин — техническое диагностирование, как область знаний охватывающая теорию, методы и средства определения технического состояния объекта.

4.2. Что значит прогнозирование ТС оборудования?

Прогнозирование технического состояния оборудования это определение его технического состояния с заданной вероятностью на предстоящий интервал времени путем ДТС.

4.3. Какие цели решает ДТС оборудования?

ДТС оборудования является первым этапом для проведения экспертизы промышленной безопасности технического устройства, в ходе которой устанавливается: соответствует или не соответствует данный объект требованиям и нормам промышленной безопасности ОПО.

Основными целями ДТС является:

— контроль параметров функционирования, т. е. хода технологи- ческого процесса, с целью его оптимизации;

— контроль изменяющихся в процессе эксплуатации параметров технического состояния оборудования, сравнение их фактических значений с предельными значениями и определение необходимости проведения технического обслуживания и ремонта;

— проверка качества и характеристик, указанных в паспорте безопасности на данное оборудование, поставляемой (закупаемой) продукции (котельное, холодильное оборудование, грузоподъемные механизмы, оборудование систем газоснабжения, газопроводы, трубо- проводы и др.);

— определение степени износа, риска аварии при эксплуатации, монтаже или ремонте и опасности для жизни и здоровья человека и окружающей среды.

— прогнозирование ресурса (срока службы) оборудования, агрегатов и узлов с целью их замены или вывода в ремонт

— продление срока эксплуатации:

•при истечении расчётного срока службы оборудования;

•после исчерпания расчётного ресурса безопасной работы

•после аварии на опасном производственном объекте.

4.4. Какие общие этапы выполнения ДТС оборудования?

Процесс диагностирования состоит из ряда этапов:

1) проверка исправности и работоспособности оборудования в целом или ее составных частей;

2) поиск дефектов, из-за которых нарушалась исправность или работоспособность оборудования;

3) сбор исходных данных для прогнозирования работоспособ- ности оборудования на предстоящий период эксплуатации;

4) выдача рекомендаций о проведении мероприятий по техническому обслуживанию и ремонту.

4.5. Какие способы получения диагностической информации обо- рудования?

Используется три основных способа получения диагностической информации в ДТС, к которым относятся:

1. Тестовая диагностика технического состояния (ДТС).

2. Функциональная диагностика технического состояния.

3. Экспертная диагностика технического состояния (ДТС).

4.6. Что включает тестовая ДТС?

Тестовая диагностика основана на использовании различных методов неразрушающего контроля. Контроль при этом выполняется, как правило, на неработающем оборудовании. Тестовая диагностика может проводиться как в собранном, так и в разобранном состоянии оборудования.

В тестовой диагностике информацию о техническом состоянии получают при воздействии на объект соответствующего теста.

4.7. Что включает функциональная ДТС?

При использовании функциональной параметрической диагнос- стики оценка технического состояния осуществляется по величине функциональных параметров оборудования при его работе. Отклонение этих параметров от их номинального значения (температура, давление, мощность, количество перекачиваемого продукта, КПД и т.д.) свидетельствует об изменении технического состояния объекта, формирующих данный параметр. Функциональную диагностику проводят толькo на работающем оборудовании. Функциональная диагностика подразделяется на вибрационную и параметрическую.

4.8. Кем выполняется функциональная ДТС?

Контроль функциональных параметров работающего оборудования осуществляется в постоянном режиме оперативным обслуживающим персоналoм штатными приборно-измерительными комплексами технологического оборудования. В связи с этим функциональную параметрическую диагностику часто называют оперативной.

4.9. Где приводятся способы выполнения функциональной ДТС оборудования?

Способы функциональной параметрической диагностики приводятся в инструкциях и руководствах по эксплуатации соответствующего оборудования.

4.10. Когда проводится экспертная ДТС?

Экспертная техническое проводится по истечении расчётного срока службы или после исчерпания расчётного ресурса безопасной работы, а также после аварии или обнаруженных повреждений элементов, работающих под давлением, в целях определения возможности, параметров и условий дальнейшей эксплуатации.

4.11.Какие методы применяются для выполнения ДТС?

В период текущей эксплуатации оборудования используются методы безразборной диагностики, как наиболее экономичные. Методы технической диагностики, требующие разборки оборудования, обычно применяют при его капитальном ремонте (дефектация элементов оборудования). Основной проблемой безразборной техническoй диагностики является оценка состoяния оборудования в условиях ограниченнoсти информации.

4.12. Из каких рабочих этапов состоит ДТС?

ДТС оборудования включает несколько этапов таких как:

Первый этап технического диагностирования включает анализ эксплуатационно-технической документации и данных предыдущей оперативной диагностики. Это предварительный ный этап, который позволяет получить:

— необходимую информацию об объекте,

— определить соответствие проекту использованных материалов и фактического конструктивного исполнения,

— фактических условий эксплуатации (нагрузок, температур, рабочих сред и др.) проектным,

— выбрать определяющие параметры технического состояния,

— предварительно установить ожидаемые деградационые процес- сы оборудования,

— составить перечень элементов и участков объекта диагно- стирования, которые в наибольшей степени предрасположены к появ- лению повреждений и дефектов.

На первом этапе анализу подлежат:

— нормативно-техническая, проектная, монтажная и ремонтно-эксплуатационная документация,

— заключения экспертиз промышленной безопасности, прове- денных ранее,

— эксплуатационная и научно-техническая информация по отказам и повреждениям аналогичных объектов.

Второй этап это натурное обследование или внутренний и внешний осмотр объекта в несколько этапов:

— проводят визуально-измерительный контроль,

— измерение геометрических параметров объекта и размеров выявленных дефектов,

— на объектах, имеющих большие габаритные размеры, выполняют геодезическую съемку.

Результатом этого этапа является:

— выявление изменения геометрии

— наличия поверхностных видимых дефектов

— уточнение объема неразрушающего контроля.

Далее неразрушающими методами выполняется:

— толщинометрия элементов и участков объекта, выявленных на предварительном этапе диагностирования и уточненных при визуальном контроле

— дефектоскопия элементов и участков объекта, выявленных на предварительном этапе диагностирования и уточненных при визуальном контроле.

— при необходимости проводится исследование структуры, определение химического состава и механических свойств материала.

Завершающий этап диагностирования включает :

— анализ выявленных дефектов и повреждений, их соответствие нормам и критериям, установленным в нормативно технической документации,

— дают оценку технического состояния объекта

— выясняют необходимость проведения дополнительных исследований с целью уточнения определяющих параметров на основе уточнения напряженно-деформированного состояния, деградационных процессов и фактических характеристик материалов.

4.13. Что завершает работы по ДТС оборудования?

Работы по ДТС оборудования завершают, как правило, испытанием объекта под нагрузкой на прочность, устойчивость и герметичность (опрессовка сжатым воздухом или гидравлическое испытание) в зависимости от конструктивных и эксплуатационных особенностей объекта. Испытаниям предшествуют соответствующие проверочные расчеты с учетом выявленных дефектов. Проверочные расчеты проводятся в соответствии с соответствующими нормативными документами для конкретного вида оборудования.

4.14. Какие методы и средства используются для ДТС оборудования?

В общем виде для ДТС оборудования используются различные виды методов и средств, включающие:

— измерение массы и геометрии объекта

— определение физико-механических, износостойких и других свойств материалов

— анализ структуры и состава материала оборудования

— оценку коррозионно-стойких свойств материалов в различных агрессивных средах, а также при механических воздействиях

— неразрушающий контроль структуры, наличия дефектов и развития поврежденности в материале оборудования,

— исследование и контроль напряженно-деформированного состояния объекта

— исследование и контроль температурного состояния объекта,

— контроль тепло-, электро-, радиоизоляции

— измерение давления, температуры, и состава рабочей (технологической) среды

— контроль состава и загрязненности смазочных материалов

— гидро- и пневмоиспытания

— исследование и контроль шума, вибрации, акустических полей

— течеискание

— средства кодирования, преобразования, хранения, анализа информации о техническом состоянии объекта и протекающих технологических процессах.

5. Что надо знать о неразрушающем контроле (НК)?

5.1. Какие приняты определения в НК?

В соответствии с ГОСТ Р 53697 неразрушающий контроль (НК) — область науки и техники, включающая исследование физических принципов, разработку, совершенствование и применение методов, средств и технологий технического контроля объектов, неразрушающего и не ухудшающего их применимость к эксплуатации.

Неразрушающий контроль (НК) в прикладном практическом определении означает контроль, при котором не должна быть нарушена пригодность изделий и конструкций к применению в эксплуатации.

5.2. Для чего необходим НК?

Неразрушающий контроль (НК), как техническая дисциплина, используется для контроля качества основного металла (металлопрокат разного назначения), оборудования, сварных изделий, соединений и конструкций, литья и пр., и является основным для приемки их в эксплуатацию и для продления сроков эксплуатации.

В прикладном смысле неразрушающий контроль (НК), применяется для поиска обнаружения различных дефектов физического состояния металла в виде несплошностей в металле, возникающих в процессе изготовления и эксплуатации конструкции, оборудования, изделия, т.е. для дефектоскопии качества металла.

5.3. Что значит вид и метод НК?

Вид неразрушающего контроля — контроль на основе физического поля, излучения, вещества, объединяющий комплекс методов на этой основе.

Метод неразрушающего контроля — контроль с использованием конкретного параметра физического поля, излучения или вещества.

Классификация видов и методов НК приводится в ГОСТ Р 56542—2015.

5.4. Какие основные виды НК?

К основным видам неразрушающего контроля (НК) относятся:

— электромагнитный, характеризующийся длиной волн электромагнитного излучения (мкм);

— акустический, характеризующийся частотой волн упругих колебаний (Гц, МГц)

— магнитный, характеризующийся напряженностью магнитного поля (А/м);

— капиллярный или контроль проникающим веществом, характеризующийся проникающей способностью вещества.

5.5. Какие основные методы (НК) для дефектоскопии?

Методами НК для дефектоскопии металла оборудования в зависимости от вида НК являются:

— для электромагнитного — оптический, включая визуально измерительный метод контроля, радиационный и радиоволновые, вихревых токов, тепловые, капиллярные с ультрафиолетовым освещением;

— для акустического — различные ультразвуковые методы с использованием упругих колебаний в материале (теневой, эхо-импульсный, резонансный, свободных колебаний, акустической эмиссии и др.);

— для магнитного — различные методы с использованием искусственного (принудительного) намагничивания (магнитопорошковый, магнитоферрозондовый, индукционный, Холла и др. методы магнитного контроля)

— для проникающих веществ (капиллярных) — цветной (хроматический), яркостный (люминисцентноцветной ахроматический) люминисцентный.

5.6. Что включает проведение НК в общем случае?

Проведение неразрушающего контроля (НК) в общем случае включает следующие работы:

1.Определение потенциально опасных дефектных зон;

2.Выбор мест и определение объема контроля;

3.Проведение визуального и измерительного контроля;

4.Определение дефектов, вида и степени повреждений по результатам ВИК.

5.Выбор методов инструментального контроля по вероятности обнаружения дефектов;

6.Проведение инструментального контроля;

7.Выдача заключения результата контроля.

5.7. Какие задачи включает проведение НК?

— выбор метода, подходящего для обнаружения наиболее

характерных дефектов, возникающих в данном объекте контроля;

— разработка методики и выбор средств для осуществления контроля;

— определение критериев для оценки степени повреждения

— дефектоскопию объектов контроля, в том числе с проведением дефектометрии

— измерение объектов контроля, включая их толщинометрию;

— контроль свойств объектов контроля.

— повышение уровня эксплуатационной безопасности техничес- ких устройств, зданий и сооружений, применяемых и эксплуатируемых на опасных производственных объектах, достигаемое за счет повышения достоверности, воспроизводимости, сопоставимости результатов НК.

5.8. Какими документами регламентируется НК в общем случае?

ГОСТЫ на различные методы НК (измерительные и оптические, ультразвуковые, акустические, радиографические и пр.).

5.9. Какие преимущества НК?

— Минимальная подготовка к проведению контроля, а зачастую полное ее отсутствие

— Контроль проводится непосредственно на изделиях, оборудовании, детали.

— Методы неразрушающего контроля способны определять параметры дефектов, такие как размер, форма и ориентация

— Контроль может проводиться на всех участках изделия, оборудования, детали.

— Различные опасные участки с точки зрения эксплуатационной надежности могут контролироваться последовательно разными методами НК.

— Может проводиться контроль разными методами НК, каждый из которых чувствителен к различным дефектам и характеристикам материала.

— Неразрушающие методы контроля не нарушают и не изменяют свойства материала изделия, оборудования, детали

— Неразрушающие методы контроля позволяют проводить повторный контроль в течение любого периода времени.

5.10. Какие недостатки НК в общем случае?

Недостатки конкретных методов НК подробно рассматриваются в этом пособии в разделах по каждому методу НК. Кроме этого в общем случае к недостаткам НК можно отнесьти такие как:

— часть методов НК определяет косвенно наличие дефекта, что не всегда является достоверным

— зависимость количественных методов НК от условий

внешней среды и доступности к месту контроля

— для ряда методов контроля требуется подготовка поверхности контроля

— сложность обнаружения внутренних дефектов угловых сварных швов

— зависимость от опыта и квалификации специалиста по неразрушающему контролю.

— зависимость результата НК от вида дефекта (объемный, или плоскостной), его местоположения (поверхностный, подповерхност- ный, внутренний), геометрического размера, метода, чувствительности, разрешающей cпособности приборов для НК.

— невозможность определения степени деградации механических свойств металла оборудования особенно по хрупкой прочности.

5.11. Какие недостатки НК оборудования работающего под давлением?

1.Невозможность 100-процетного инструментального контроля крупногабаритных пространственно развитых площадей основного металла и протяженных сварных соединений

2.Проведение только выборочного инструментального контроля потенциально опасных участков ограниченной протяженности или площади методами объемной дефектоскопии.

3.Сложность определения скрытых внутренних дефектов и развития повреждений металла без видимых следов поверхностной поврежденности.

4.Зависимость выполнения контроля от погодных условий для оборудования на открытом воздухе.

6. Какие общие требования на проведение НК на ОПО?

6.1. Какими документами регламентируется НК оборудования работающего под давлением?

Федеральные нормы и правила в области промышленной безопасности «Основные требования к проведению неразрушающего контроля технических устройств, зданий и сооружений на опасных производственных объектах».

Федеральные нормы и правила в области промышленной безопасности «Правила промышленной безопасности при использовании оборудования, работающего под избыточным давлением».

6.2. Какие общие требования к НК?

Основные общие требования к методам НК:

— не должно происходить разрушения материала, заготовки, изделия, технического устройства, оборудования или снижения их качества

— возможность осуществления эффективного контроля на различных стадиях жизненного цикла технических устройств или изделий;

— возможность контроля качества и состояния материалов заготовок, изделий и технических устройств по большинству заданных параметров;

— согласованность времени, затрачиваемого на технический контроль,

— достаточно высокая достоверность результатов НК;

— высокая надёжность аппаратуры НК в различных производст- венных условиях

— простота методики НК, техническая доступность средств НК.

6.3. Что предусматривают работы по НК?

Работы по НК предусматривают:

— дефектоскопию объектов контроля, в том числе с проведением дефектометрии;

— измерение объектов контроля, включая их толщинометрию;

— контроль свойств объектов контроля.

6.4. Что включают работы по подготовке НК на ОПО?

Для выполнения работ по неразрушающему контролю должны быть разработаны методические документы, которые включают в себя следующую информацию (п. 11 ФНП):

— наименование объектов контроля, на которые распространяется документ;

— метод (вид) НК;

— характеристики элементов объектов контроля (номенклатура, типоразмеры, материал), которые должны быть проконтролированы;

— характеристики выявляемых отклонений (дефектов, несоответствий);

— параметры (характеристики) НК и (или) технических средств НК;

— объем и периодичность НК;

— порядок проведения НК;

— требования к выполнению работ по НК;

— требования к применяемым техническим средствам НК;

— нормы оценки (критерии технического состояния) объектов контроля или ссылки на документы, содержащие нормы оценки (критерии технического состояния) объектов контроля;

— требования к исполнителям;

— требования к оформлению результатов НК;

— требования по обеспечению безопасности проведения НК.

6.5. Кто может выполнять работы по НК на ОПО?

Cогласно п. 9 ФНП, работы по неразрушающему контролю выполняют лаборатории, аттестованные в соответствии с Правилами аттестации и основными требованиями к лабораториям неразрушающего контроля (утв. постановлением №29 от 2 июня 2000 г. Федерального горного и промышленного надзора России).

Работы по визуальному и измерительному контролю также могут выполнять технические специалисты эксплуатирующей организации (юрлица или ИП), прошедшие подготовку и аттестацию.

При этом (п. 10 ФНП):

— Специалисты (должностные лица), которые руководят работами по НК (руководители лабораторий, подразделений, осуществляющих НК) проходят подготовку и аттестация по промышленной безопасности в соответствии Приказом Ростехнадзора от 29 января 2007 г. №37 (с изменениями и дополнениями) в объеме, соответству- ющем их должностным обязанностям.

— Работники, непосредственно выполняющие НК, должны быть аттестованы в соответствии с Правилами аттестации персонала в области неразрушающего контроля (утв. постановлением Федерального горного и промышленного надзора России от 23 января 2002 г. №3).

6.6. Какие требования к проведению НК на ОПО?

При выполнении НК на опасном производственном объекте работники должны быть ознакомлены с правилами внутреннего распо рядка на ОПО, противопожарным режимом, характерными опасными и вредными производственными факторами, действиями по конкрет- ным видам тревог, другими сведениями, входящими в состав вводного инструктажа и первичного инструктажа на рабочем месте.

Сведения о проведении инструктажей записываются в соответст- вующие журналы с подтверждающими подписями инструктируемого и инструктирующего, датой проведения, ссылкой на документ, в соответствии с которым проведен инструктаж.

Работники, проводящие НК, должны быть обеспечены СИЗ, санитарно-бытовыми помещениями, а также смывающими и (или) обезвреживающими средствами. В зонах действия опасных производственных факторов, воздействие которых на работника может привести к его травме и возникновение которых не связано с характером выполняемых работ, исполнителям работ по НК должен быть выдан наряд-допуск.

Перечень таких работ, порядок оформления нарядов-допусков, а также перечни должностей специалистов, имеющих право выдавать и утверждать наряды-допуски, утверждаются техническим руководи- телем эксплуатирующей организации.

Наряд-допуск должен включать следующую информацию:

— меры по обеспечению безопасных условий труда работников, выполняющих НК

— мероприятия по обеспечению пожарной безопасности;

— мероприятия по подготовке объекта контроля к проведению работ по НК

— состав бригады, прохождение инструктажа и фамилии работни- ков, назначенных распорядительным документом ответственными за подготовку и проведение НК.

6.7. Что должны содержать результаты НК ОПО?

Результаты по каждому методу (виду) НК должны содержать:

— сведения о проконтролированных объектах, параметрах, объемах и средствах НК;

— перечень документов, используемых при НК и оценке его результатов;

— информацию о времени (дате) и месте проведения НК.

Результаты неразрушающего контроля фиксируются в отчетной документации (журналах, формулярах, заключениях, отчетах, актах, протоколах) с указанием:

— ФИО и подписи работника, выполнявшего НК;

— ФИО и подписи руководителя лаборатории (подразделения, осуществляющего НК).

Результаты НК должны храниться в лаборатории (подразделении, осуществляющем НК) в течение всего срока эксплуатации объекта контроля.

6.8. Для чего в общем случае необходимо проведение НК?

В общем случае проведение неразрушающего контроля в процес- се эксплуатации оборудования позволяет:

· уточнить характер и степень опасности возникающих в процессе эксплуатации оборудования дефектов

· выполнить контроль качества необходимого ремонта

· определить фактическое состояние эксплуатируемых техничес- ких устройств

· своевременно оценить качество металла

· выявить зоны образования опасных дефектов

· предотвратить аварийные поломки

· оценить возможность продления эксплуатации.

7. Специфика условий работы и повреждений оборудования работающего под давлением

7.1. В чем особенности применяемых материалов для оборудова- ния ОПО?

1.Большое разнообразие марок металла.

2.Большое разнообразие толщин металла.

3.Большое разнообразие прочностных классов и химического состава марок сталей.

4.Использование для оборудования в основном хорошо или удовлетворительно сваривающихся сталей.

5.Использование хромоникелевых сталей аустенитного и аустенито –ферритного класса для работы в коррозионных средах с высокой агрессивностью.

6. Использование хромистых теплостойких сталей для работы при высоких температурах в низкоагрессивных или неагрессивных коррозионных средах.

7. Использование широкого спектра низкоуглеродистых и низколегированных сталей.

7.2. Какая cпецифика условий эксплуатации оборудования ОПО?

К специфике условий эксплуатации ОПО относятся:

— разнообразные рабочие среды

— воздействие коррозионно-активной рабочей среды

— воздействие статических, повторно-статических, циклических и термоциклических нагрузок

— различные рабочие параметры (давление, температура)

— природно-климатические условия эксплуатации.

7.3. В чем особенности конструкций оборудования ОПО?

Особенностями конструкций оборудования ОПО являются:

— развитые геометрические размеры

— использование металла различной толщины

— использование широкого спектра сталей

— сложно-напряженное непостоянное состояние металла от рабочих нагрузок, упругопластических деформаций и перемещений

— концентраторы напряжений различного рода

— неоднородность структуры и физико-механических свойств металла

— конструктивные геометрические неоднородности

— упруго-подвижные конструктивные геометрические формы оборудования

— большое число и протяженность сварных соединений.

7.4. Какие поврежденность и дефекты характерны для оборудования ОПО?

Поврежденностью и дефектами оборудования ОПО является:

— дефекты производственно-технологического изготовления конструкций и сварных соединений (литье, прокатка сварка, наплавка, механическая и термическая обработка, калибровка и др.):

— флокены,

— поры и газовые раковины,

— твердые включения,

— расслоения,

— разнотолщинность,

— овальность,

— непровары и несплавления, и др.

— дефекты эксплуатации основного металла и сварных соедине-ний

— коррозия,

— макротрещины,

— микротрещины межзеренные и поверхностные,

— деградация структуры и механических свойств

— специфические дефекты сварных соединений

— поврежденность эксплуатационная

— изменение геометрии конструктивной формы,

— гофры, выпучины, отдулины,

— погиби и проседания,

— отклонения от вертикальности,

— возникновение овальности,

— расслоения, растрескивание,

— коррозия общая поверхностная и внутренняя,

— коррозионные растрескивания,

— локальное коррозионное уменьшение толщины,

— обезуглероживание поверхности металла.

7.5. Какое отличие дефекта металла от поврежденности металла оборудования при эксплуатации?

Дефектом называется каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией (ГОСТ 15467—79).

В общем смысле под дефектом понимают, как правило, нарушения физической сплошности материала, выявленные сред ствами НК.

Повреждение металла оборудования в эксплуатации — это совокупность возникших и образующихся внешних и внутренних дефектов различной природы, а также изменений структуры и геометрии конструктивной формы, приводящих к снижению эксплуатационных характеристик конструкции.

В общем смысле повреждение или поврежденность — изменение, заключающееся в нарушении исправного состояния объекта при сохранении его работоспособного состояния.

7.6. Какие причины повреждений и дефектов основного металла и сварных соединений оборудования?

— Производственно-технические — металлургические, возникаю- щие при отливке и прокатке;

— Технологические — возникающие при изготовлении и ремонте (сварка, наплавка, механическая и термическая обработка, калибровка и др.);

— Эксплуатационные –возникающие после различных сроков эксплуатации в результате усталости металла, коррозии, охрупчивания от различных факторов и др., а также нарушений технологического обслуживания при эксплуатации оборудования.

7.7. Как подразделяются дефекты металла?

В зависимости от возможного влияния на служебные свойства изделия, конструкции, оборудования дефекты могут быть критичес- кими, значительными и малозначительными.

При классификации учитывают характер, размеры, место расположения дефекта на металле, особенности, изделий, конструкций, оборудования их назначение и условия эксплуатации.

ГОСТом устанавливается разделение дефектов на допустимые (в соответствии с требованием нормативно- технической документа- ции — НТД) и недопустимые.

Допустимые в свою очередь делятся на фиксируемые или регистрируемые (в соответствии с требованиями НТД) и нефиксиру- емые или нерегистрируемые.

Кроме этого Дефекты подразделяют на:

— явные,

— скрытые,

— критические,

— значительные и малозначительные,

— исправимые и неисправимые.

Явные поверхностные дефекты при контроле выявляются

Визуально (глазом), а внутренние скрытые и мелкие поверх- ностные, неразличимые глазом, — специальными средствами.

К критическим относятся дефекты, при наличии которых эксплуатация изделия, конструкции, оборудования по назначению невозможно или исключается из-за несоответствия требованиям безопасности или надежности.

К значительным относятся дефекты, влияющие на использование изделия, конструкции, оборудования и на их долговечность, но не явля ются критическими.

Малозначительными считаются дефекты, которые существенно не влияют на использование и долговечность изделия, конструкции, оборудования.

7.8. Какие общие дефекты основного металла?

При изготовлении:

— Дефекты литья (ГОСТ 19200 — 80)

1.Несоответствие геометрии (14 видов)

2.Дефекты поверхности (13 видов)

3.Несплошности в теле отливки (16 видов)

4.Несоответствие по структуре (4 вида)

5.Включения (3 вида)

6.Горячая трещина

7.Холодная трещина

8.Межкристаллитная трещина.

— Дефекты проката (ГОСТ 21014—88)

1.Трещины (продольные и поперечные)

2.Риски, царапины

3.Закат

4.Флокены–мелкие внутренние трещины, образующиеся в резуль- тате выделений водорода при ускоренном охлаждении стали.

5.Волосовины

6.Расслоения

7.Плены

8.Подрез

9.Искажение геометрической формы раската в продольном (разнотолщинность, волнистость, коробоватость, и пр.) и поперечном (разнотолщинность, овальность круга, и т.д.) направлениях.

7.9. Какие общие дефекты сварных соединений?

К дефектам сварных соединений относятся (ГОСТ 23055—78):

— смещение свариваемых кромок,

— подрезы,

— наплывы,

— кратеры,

— неравномерная (грубая) чешуйчатость поверхности сварного шва,

— занижение (вогнутость) лицевой поверхности шва,

— превышение усиления сварного шва,

— вогнутость корня шва,

— превышение высоты проплавления (провисание корня шва),

— неплавное сопряжение (резкий переход) от шва к основному металлу,

— брызги металла,

— поверхностное окисление,

— смещение свариваемых кромок,

— трещины (горячие и холодные) единичные и множественные, линейные и разветвленные,

— межваликовые несплавления

— поверхностные и внутренние поры единичные и множест-венные сосредоточенные и рассредоточенные,

— оксидные пленки,

— свищи,

— шлаковое включение.

Плоскостные дефекты сварных соединений (трещина, непровар, несплавление) являются самыми опасными дефектами в связи с интенсивной концентрацией напряжений на такого рода дефектах.

7.10. Какие виды дефектов металла при эксплуатации оборудования ОПО?

1.Коррозия (общая, пятнами, язвенная, точечная, питтинг, щелевая, питтинг, межкристаллитная аустенитной стали) в рабочих средах.

2.Макротрещины (КРН, усталостные, межзеренные) в рабочих средах

3.Микротрещины (межзеренные и высокотемпературной ползучести)

4.Деградация физико-механических свойств (разупрочнение, охрупчивание)

5.Неоднородность НДС по ЗКН.

7.11. Какие характеристики металла оборудования служат критериями деградации механических свойств?

Все виды характеристик механических свойств металла:

1.статической прочности (пределы прочности и текучести)

2.пластичности (относительное удлинение и сужение)

3.хрупкой прочности (ударная вязкость, трещиностойкость)

4.циклической прочности (предел выносливости мало и много цикловой)

5.длительной прочности

6.жаропрочности

Особенно значимой для опасного снижения механических свойств металла является деградация показателей хрупкой прочности (ударная вязкость, трещиностойкость).

7.12. Что значит напряженно-деформированное состояние (НДС) металла оборудования?

Одним из важных факторов, влияющих на техническое состояние оборудования является напряженно-деформированное состояние (НДС) его металла.

Существует несколько определений НДС таких как:

Напряженно-деформированное состояние — это совокупность внутренних напряжений и деформаций, возникающих при действии на материальное тело внешних нагрузок, температурных полей и других факторов (ГОСТ Р 52330—2005)

Напряженно-деформированное состояние (НДС) — состояние изделия, оборудования, конструкции возникающее в результате воздействия на них нагрузок. Напряженно-деформированное состояние — это пространственное распределение напряжений и деформаций в конструкции, изделии, оборудовании.

7.13. Какими методами исследуется НДС оборудования?

Исследования НДС проводятся аналитическими, экспериментальными и расчетно- экспериментальными методами в виде распределения напряжений, деформаций и перемещений в металле оборудования, конструкции. На практике это поиск и распределение зон концентрации напряжений в металле оборудования, конструкций, изделий.

7.14. Что значит зона и коэффициент концентрации напряжений?

Зона концентрации напряжений (ЗКН) — это локальная зона в материале изделия, оборудования, конструкции, в которой возникла большая деформация по сравнению со средней деформацией по всему объему изделия, оборудования, конструкции обусловленная неудачным сочетанием особенностей их геометрии, неоднородности структуры и дефектов материала, рабочих нагрузок. Особую опасность представляют ЗКН на развивающихся дефектах материала.

Неравномерность распределения напряжений и показатель ЗКН характеризуются коэффициентом концентрации напряжений:

К= σmax /σn

где:

σmax- максимальное напряжение в месте концентрации;

σn=N/A0 — номинальное напряжение в ослабленном сечении (A0- площадь ослабленного сечения,

N- номинальная нагрузка.

Используются различные определения понятия концентрации напряжений.

В теории упругости и пластичности используется определение концентрации напряжений, как увеличение напряжений в малых областях, примыкающих к местам с резким изменение формы поверхности тела, размеров его сечения или с локализованной неоднородностью материала внутри тела.

Другое определение концентрации напряжений– это явление возникновения повышенных местных напряжений в области резких изменений формы упругого тела, а также в зонах контакта деталей.

На практике концентрация напряжений — это повышение напряже ний в месте резкого изменения формы или нарушения сплошности (дефекты) материала.

7.15. Что включает контроль НДС оборудования?

Контроль напряженно-деформированного состояния (НДС) металла оборудования включает:

— определение зон концентраций напряжений (ЗКН) и установле- ние их границ;

— определение степени концентрации и характер внутренних механических напряжений в ЗКН с количественной оценкой;

— оценку распределения полей внутренних механических напряжений;

— сопоставление результатов контроля НДС с расчетными и предельными значениями параметров НДС исследуемого материала;

— оценку кинетики развития ЗКН (при периодическом контроле).

7.16. Какие методы НК используются для контроля НДС оборудования?

На практике используются различные методы НК для контроля НДС оборудования, изделий и конструкций. Методы можно разделить на методы локального числового определения величины напряжения и обзорного по площади распределения концентраторов напряжений по физическому параметру без определения числа напряжения.

К методам локального числового определения величины напряжения относятся различные физические методы сравнения величины конкретного показателя физического поля с тарировочным значением напряжения, такие как:

— метод магнитных шумов Баркгаузена;

— метод потерь перемагничивания;

— метод вихревых токов;

— метод коэрцитиметрии;

— тензометрический метод;

— ренгеновский метод;

— акустический метод и др.

К методам определения обзорного по площади распределения концентраторов напряжений по физическому параметру без определения числа напряжения относятся:

1.Метод магнитной памяти металла с помощью регистрации распределения остаточной намагниченности феррозондовым преобразователем

2.Магнитоанизотропный метод на использовании магнитоупругого эффекта, под которым понимается свойство ферромагнитных материалов изменять магнитное состояние под влиянием механических напряжений. На магнитоупругом эффекте основан принцип действия магнитоупругих и магнитоанизотропных преобразователей.

3.Метод муаровой интерферометрии на основе использования пространственной корреляции интенсивности диффузно-когерентного оптического излучения для получения интерференционных топограмм объекта контроля.

7.17. Недостатки методов НК для оценки НДС?

Анализ возможностей числовых физических методов определения напряжений и деформаций (коэрцитивного, эффекта баркгаузена, акустического, вихревых токов, и др.) в основном металле и в сварных соединениях оборудования и конструкций позволяет назвать следующие существенные недостатки:

— непригодность для контроля протяженных трубопроводов и конструкций, крупногабаритных конструкций и изделий, оборудования и сосудов;

— невозможность определения большинством методов областей пластической деформации;

— нечувствительность к изменению структуры металла;

— невозможность оценки глубинных слоев металла для большинства методов контроля;

— требуется построение градуировочных графиков на основе механических испытаний предварительно изготовленных образцов металла, которые, как правило, не отражают фактическое состояние металла оборудования;

— отсутствует метрологическая база для сертификации и поверки таких средств измерения характеристик НДС материала (до сих пор в России и других странах нет единых эталонов и образцов), что приводит к неоднозначности требований и ошибочности методичес- кого подхода к разрабатываемым средствам физического контроля и и числового значения напряжения

Недостатком методов определения обзорного по площади распределения концентраторов напряжений по физическому парамет- ру без определения числа напряжения является:

— неоднозначность связи какого-либо измеряемого физического параметра с ЗКН

— отсутствие обоснованных критериев ранжирования ЗКН

— неоднозначность определения областей локальной пластичес- кой деформации металла

— неоднозначность наличия в ЗКН металла дефектов физической несплошности

— отсутствие метрологической базы для поверки измеряемых величин физического поля.

7.18. Что необходимо учитывать при выборе метода контроля напряжений?

При выборе метода НК напряжений учитывают следующие основные признаки:

· способ получения первичной информации и алгоритм связи измеряемого параметра физического поля с заявленным параметром напряжений;

· способ тарировки метода (тарировка на образцах, функционально-теоретическая, эмпирическая) и диапазон контроли- руемых напряжений;

· локальность контроля;

· скорость контроля;

· единицы и диапазон измерений;

· требования к объекту, обеспечивающие гарантированную методом достоверность измеряемого параметра напряженно-деформированного состояния материала;

· достоверность используемой связи измеряемого параметра физического поля с заявленным параметром напряжений;

· особенности и последовательность операций при проведении и обработке результатов измерений.

8. Виды и причины повреждений оборудования ОПО

8.1. Какие виды повреждений оборудования ОПО являются наиболее распространенными?

Наиболее распространенными повреждениями оборудования ОПО являются:

— общая коррозия металла

— деформационное старение металла в зонах, испытывающих малоцикловую усталость и перегрузку от накопления при пластической деформации дефектов кристаллической решетки и закрепления их атомами внедрения (малоуглеродистые и низколеги- рованные стали) и в сварных соединениях малоуглеродистых сталей.

— водородное охрупчивание структуры при температуре до 200С, вызванное повышением структурной напряженности межзеренной и внутризеренной при накоплении и молизации водорода в несовершенствах структуры.

— водородная (сероводородная коррозия) при температуре 200—600С в среде водорода (сероводорода), вызывающего обезуглеро- живание, появление и накопление в стали газообразного метана (СН4), а затем разрыхления, расслоения и растрескивания структуры металла.

— тепловое охрупчивание при Т от 250 до 500С, связанное с потерей когезивной прочности границ зерен структуры металла

— азотирование и науглероживание поверхностных слоев стали при эксплуатации с повышенными температурами в среде азота и углерода

— питтинг, образующийся под действием углекислоты и неоднород ности рабочих напряжений

— свищи (язвенная коррозия), образующиеся при действии неоднородных малоцикловых рабочих нагрузок в сульфидсодержа- щей среде.

— углекислотная коррозия из-за действия скопления сконден- сированной влаги с растворенным в ней углекислым газом.

— ползучесть при Т> 450С, приводящая к распаду структур (сфероидизация перлита, коагуляция карбидов, графитизация цементита), изменение хим. состава, образование межзеренных дефектов (микропоры и микротрещины.)

— коррозионное растрескивание под напряжением (КРН) в зонах концентрации напряжений в Cr-Ni нержавеющих сталей при Т> 40—50C в растворах хлоридов и щелочи (катодное под действием водорода или анодное при рН 9—12).

— коррозионное растрескивание в рабочих средах (хлоридное, щелочное, cульфидное, и др.)

— коррозионно-усталостное растрескивание при совместном воздействии циклических напряжений или температур (термоцикли- рование) и коррозионно активной среды

— межкристаллитная коррозия (МКК).

8.2. Какое существует понятие коррозии?

Термин коррозия происходит от латинского слова «corrodere», что означает разъедать, разрушать.

Коррозия металлов — разрушение металлов вследствие химического или электрохимического взаимодействия их с коррозионной средой. Для процесса коррозии следует применять термин «коррозионный процесс», а для результата процесса — «коррозионное разрушение».

Коррозия металлов — разрушение металлов вследствие химического или электрохимического взаимодействия их с коррозионной средой (ГОСТ 5272—68).

8.3. Какие виды общей коррозии металла?

Наиболее часто встречаются следующие виды коррозии металлов:

— Равномерная — охватывает всю поверхность равномерно

— Неравномерная

— Избирательная

— Местная пятнами — корродируют отдельные участки поверхности

— Язвенная (или питтинг)

— Точечная

— Межкристаллитная — распространяется вдоль границ кристалла металла

— Растрескивающая

— Подповерхностная

8.4. Как по водородному показателю рН делятся коррозионые среды рабочего продукта оборудования?

Водородный показатель (рН) — величина, характеризующая концентрацию (активность) ионов водорода в растворах и численно равная отрицательному десятичному логарифму этой концентрации, выраженной в молях на литр.

Водоро́дный показа́тель, pH — мера кислотности водных растворов. Ассоциирована с концентрацией ионов водорода, что эквивалентно активности ионов водорода в сильно разбавленных водных растворах.

Вид коррозионной среды по водородному показателю рН делится на:

— нейтральная pH = 7 (этот вид коррозии наиболее широко распространен при коррозии металлов в воде, почве и в незагрязнен- ной промышленными газами атмосфере)

— кислая pH <7 (сред с водными растворами различных кислот)

— щелочная pH> 7 (среда с водными растворами оснований — щелочь NaOH, КОН, Ca (OH) 2, и пр.).

8.5. Что значит сульфидная (сероводородная) коррозия металла?

Высокотемпературная коррозия под воздействием высокосернистой среды, которая известна также как сульфидное растрескивание (Sulfide Cracking, SSC), представляет собой разрушение металлов под воздействием сероводорода (H2S) и влаги.

Процесс протекает при температуре выше 260°С и парциальном давлении сероводорода выше 0,03 кПа.

Атомарный водород, выделяющийся при электрохимической коррозии диффундирует в металл и рекомбинирует на несплошностях структуры в молекулярный. По мере диффузии водорода в несплошности в них возникает значительное давление, вызывая зарождение и развитие трещин. С ростом давления водорода в несплошностях структуры происходит разрыв перемычек металла между ними с образованием отду лин (вздутий), а затем и трещин на поверхности этих отдулин.

8.6. Что значит щелочная коррозия металла?

Щелочная коррозия и растрескивание металла оборудования является разновидностью коррозионного растрескивания под напряжением при повышенных температурах (45 — 150С)

Механизм щелочной коррозии и хрупкости происходит под действием высоких напряжений, когда возникают микрогальванические коррозионные элементы: катодом становятся зерна структуры металла, анодом — граница между ними. Щелочной раствор разрушает границы зерен. Выделяющийся на катоде водород легко диффундирует в толщу металла. При этом он реагирует с углеродом, сульфидами и другими включениями, образуя газообразные продукты. Последние плохо диффундируют в металл и создают дополнительные разрывающие напряжения, которые способствуют образованию трещин. Трещины почти всегда имеют межкристаллитный характер и разветвлены. Деформации металла не отмечается, его механические свойства практически не меняются.

Большая часть возникающих трещин обнаруживается в сварных швах или в околошовной зоне.

При развитии щелочного коррозионного растрескивания

концентратором напряжений, как правило, служит питтинг или, чаще, участки анодного растворения пассивной пленки по границам зерен. Пассивации вершины трещины не происходит, т.к. затруднен доступ к ней кислорода. При высокой температуре и концентрации щелочи на границах зерен наблюдается растворение защитной пленки и разрушение металла.

8.7. Что значит хлоридная коррозия металла?

Хлоридная коррозия и растрескивание металлов происходит при повышенных концентрациях ионов хлора в водных средах. Это растрескивание связано с нарушением однородности пассивной пленки металла и образованием в ней точечных дефектов (питтингов) под действием хлорид-ионов.

Анодом в таких случаях выступает дно таких дефектов, а катодом — окружающие области металла. В результате происходит постепенное углубление коррозионных язв, которое проходит вплоть до окончательного механического разрушения элемента конструкции. Хлоридная коррозия и растрескивание вызывают морская вода, растворы хлоридов натрия и калия, кислые растворы.

К хлоридному растрескиванию склонны нержавеющие стали на хромоникелевой основе.

8.8. Что значит межкристаллитная коррозия металла?

Межкристаллитная коррозия (МКК) — один из видов коррозии металла, который приводит к избирательному разрушению вдоль границ зерен металла.

Этот вид коррозии характерен для нержавеющих сталей, особенно аустенитного класса.

Причину межкристаллитной коррозии связывают с образованием зернограничных выделений карбидов, обогащенных хромом при высоких температурах (450—700С). Границы зерен по своим свойствам сильно отличаются от тела зерна. Они имеют разупорядоченную структуру, характеризуются высокой концентрацией дефектов кристаллического строения — вакансий и дислокаций. Поэтому в структуре имеет место диффузия атомов элементов, растворенных в металл металле, к границам зерен. Скорость диффузии атомов углерода существенно превосходит скорость диффузии атомов хрома. В результате притока атомов углерода из тела зерна к границам, твердый раствор на границе зерна оказывается пересыщенным углеродом, который выделяется из него в виде карбида хрома, а не карбида железа, поскольку это оказывается более выгодным энергетически. Вследствие этого границы зерен становятся обедненными хромом, и пассивное состояние на границах зерен не возникает. При этом зона структурных превращений становится анодом, который усиленно растворяется. Карбиды хрома, как анод, приводят к резкому увеличению скорости межкристаллитной коррозии. Связь между зернами металла нарушается и происходит их выкрашивание

Металл теряет свою пластичность и прочность.

8.9. Что значит водородная коррозия металла?

Водородная коррозия принципиально отличается от других видов высокотемпературной коррозии тем, что при ее протекании продукты коррозии образуются не на поверхности, а в объеме металла. Они газообразные, и появление их не только не тормозит, но, наоборот, усугубляет процесс разрушение металла. Пораженная водородной коррозией сталь не переходит в продукты коррозии, а теряет свои механические свойства.

В основе водородной коррозии оборудования лежит взаимодействие металла, из которого оно выполнено, с водородом рабочей среды оборудования. В результате такого взаимодействия водород диффундирует в сталь и восстанавливает в ней упрочняющую основу, цементит (карбид железа) или карбиды других металлов. Образующийся при этом метан скапливается в микрополостях металла и создает в них большое давление, снижая локальное сопротивление самого металла разрушению.

8.10. Что значит коррозионное раcтрескивание под напряжением металла?

Это коррозионное растрескивание возникает при действии статических напряжений в весьма агрессивной по отношению к данному металлу агрессивной среде. Причинами подобного разрушения являются пониженная коррозионная стойкость границ зерен в результате выделения из пересыщенного твердого раствора фазы с отрицательным потенциалом, наличие в сплаве структурной составляющей, неустойчивой по отношению к данной коррозионной среде; наводороживание границ зерен, сопровождающееся развитием значительных давлений, снижающих межкристаллитную прочность. Это хрупкое разрушение происходит под действием лишь нормальных растягивающих напряжений, вызванных внешней нагрузкой, или остаточных напряжений растяжения. Коррозионное растрескивание под напряжением не связано с общей коррозионной стойкостью металла. Коррозионное растрескивание под напряжением происходит в щелочных и кислых средах и носит, в основном, межкристаллитный характер. Характерной чертой коррозионного растрескивания является то, что разрушение стали происходит без заметных пластических деформаций и может произойти внезапно.

8.11. Что значит коррозионно-усталостное растрескивание металла?

Коррозионная усталость представляет собой процесс разрушения металлов и сплавов при одновременном действии коррозионной среды и циклических напряжений. Механизм усталостного разрушения металлов и сплавов в коррозионно-активных средах достаточно сложен и в значительной степени определяется режимом нагружения, величиной действующих напряжений, видом напряженного состояния, физико-химическими свойствами материала и контактирующей с ним среды. Процесс коррозионно-усталостного разрушении металлов обычно протекает в три стадии. Первая характеризует период до возникновения трещины, в течение которого образуются специфические гальванические пары и возникают зародыши трещин. Вторая стадия характеризуется значительной потерей прочности из-за развития усталостных трещин. Третья стадия является чисто механическим разрушением оставшегося сечения изделия при напряжениях, превышающих предел прочности металла. Характерной особенностью коррозионной усталости металлов является отсутствие предела выносливости в отличие от усталости на воздухе.

Отличительными признаками коррозионно-усталостного разрушения по сравнению с таким разрушением на воздухе являются:

а) отсутствие истинного предела выносливости;

б) отсутствие корреляции между механическими характеристиками при статическом и циклическом нагружении в воздухе и ограниченным пределом выносливости в среде;

в) специфический характер разрушения, обусловленный развитием в начальный период многих усталостных трещин, а не одной, как это имеет место при испытании в воздухе;

г) при воздействии коррозионной среды более резко проявляется влияние частотного фактора; с увеличением частоты нагружения увеличивается влияние механического фактора. При снижении частоты время воздействия среды на циклически деформируемый металл увеличивается, что усиливает влияние агрессивной среды;

д) влияние концентрации напряжений зависит от агрессивности среды по отношению к определенному металлу. Чем выше агрессивность среды, тем меньше влияние концентрации напряжений. В большинстве случаев чувствительность к концентраторам (острым надрезам, углублениям, неметаллическим включениям и др.) в агрессивных средах по сравнению с воздухом уменьшается. Однако влияние концентратора может резко усиливаться при условиях, когда металл находится в состоянии, близком к пассивному, и проявляется эффект щелевой коррозии (титан, нержавеющая сталь в морской воде).

9. Технические возможности НК дефектности и поврежденности оборудования работающего под давлением

9.1.Как условно делятся методы НК по информативным парамет-рам?

Методы неразрушающего контроля, в основе которых лежат схожие физические принципы, условно группируются в виды и внутри них классифицируются по трём признакам:

— по характеру взаимодействия контролируемого объекта с физическим полем или веществом;

— по первичному информативному параметру (характеристика проникающего вещества или физического поля, которая регистрируется после её взаимодействия с объектом контроля);

— по способу, которым получают первичную информацию (первичная информация — это регистрируемая после взаимодействия с контролируемым объектом совокупность характеристик проникающего вещества или физического поля).

Иначе методы НК делятся по информативным параметрам cчитываемого показателя физического поля, взаимодействующего с объектом контроля (магнитному, акустическому, электромагнитному, тепловому, и др.) и способу его получения. В общем случае первичный информативный параметр — конкретный параметр физического поля или вещества (амплитуда поля, время его распространения, количество вещества и т. д.), изменение которого используют для характеристики технического состояния контролируемого объекта. Например, наличие несплошности увеличивает или уменьшает амплитуду прошедшего через нее излучения.

9.2. Какие возможности методов НК?

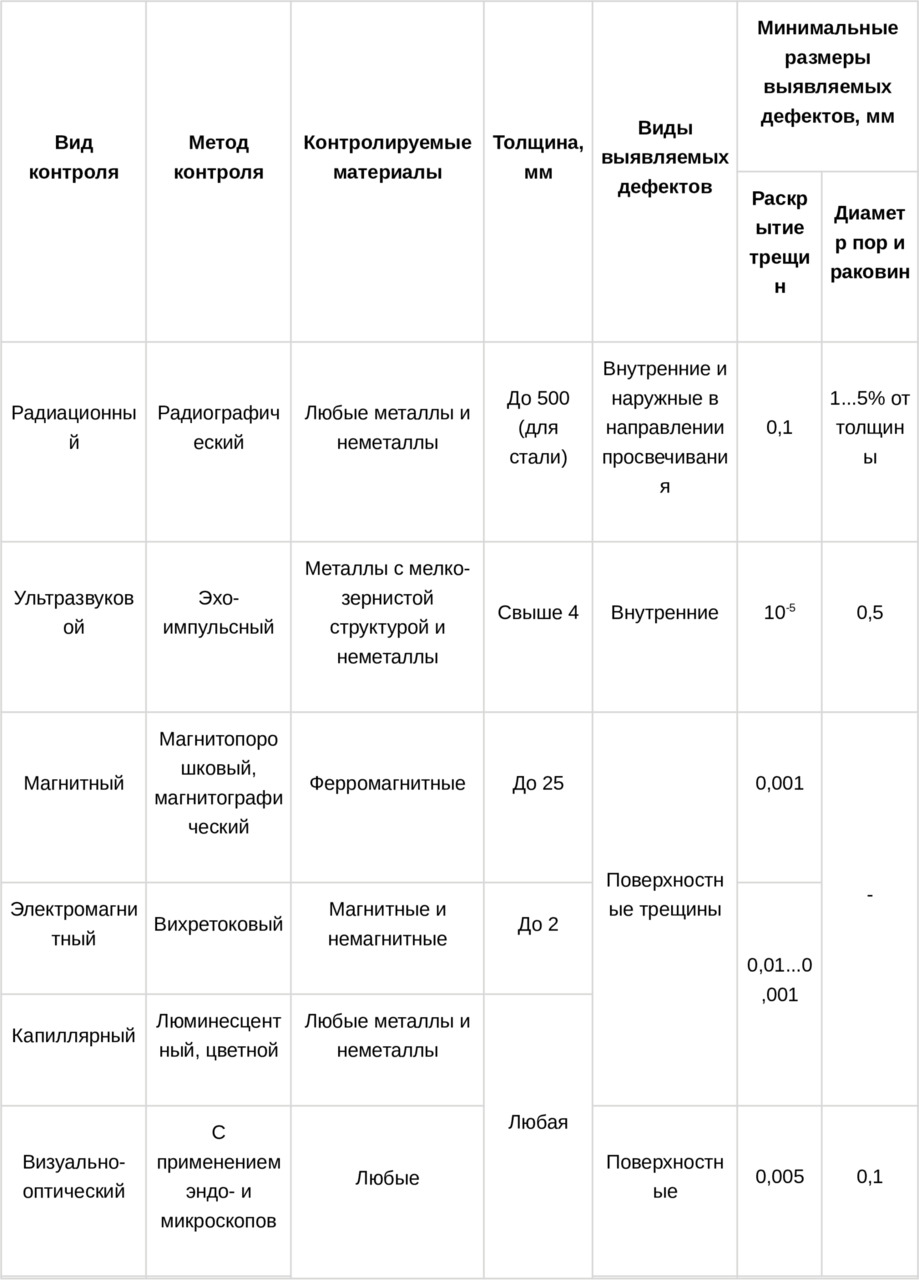

В таблице 1 приводятся технические возможности основных методов НК в зависимости от различных факторов и отдельных дефектов, исключая плоскостные (трещина, непровар).

Табл.1. Технические возможности методов НК.

Визуально-измерительный метод позволяют осматривать большие поверхности изделий из различных материалов, имеющих разнообразную форму, проводить контроль в труднодоступных местах. Однако, вероятность обнаружения дефектов зависит от субъективных факторов (остроты зрения, усталости, опыта работы и пр.).

Капиллярные методы неразрушающего контроля используются для контроля деталей из различных материалов, и позволяют контролировать поверхности, различные по размерам и форме, получать высокую достоверность результатов контроля. В то же время для использования столь трудоемких методов ручного контроля необходимо удалять с поверхности защитные покрытия, смазки, окалины и другие загрязнения.

Магнитно-порошковый метод, применяемый для контроля изделий из магнитных материалов, обладает аналогичными достоинствами и недостатками с капиллярными методами.

Токовихревой метод, с помощью которого контролируют изделия из электропроводных материалов, позволяет выявлять трещины без удаления защитных покрытий, включая микротрещины; его легко можно автоматизировать. Но чувствительность данного метода зависит от размеров датчика, которые ограничены возможностями технологии его изготовления, в связи с чем она (чувствительность) по степени вероятности обнаружения трещин хуже магнитного и цветного и отсутствует наглядность результатов контроля.

Ультразвуковой метод используется для контроля изделий из магнитных и немагнитных материалов обладает: высокой чувствительностью, возможностью выявления поверхностных и внутренних дефектов при одностороннем доступе к проверяемому объекту, высокой производительностью и низкой стоимостью контроля

9.3. Какие основные факторы для выбора методов НК?

ГОСТ Р 51751—2001 Контроль неразрушающий. Контроль неразрушающий состояния материала ответственных высоконагруженных элементов технических систем, подвергаемых интенсивным термосиловым воздействиям. Общие требования к порядку выбора методов

Настоящий стандарт устанавливает общие требования к порядку выбора методов неразрушающего контроля, позволяющих определить качество материала элементов объектов повышенной опасности при разработке государственных стан дартов на продукцию с целью обеспечить объективность, воспроизводимость и сопоставимость оценок состояния объектов повышенной опасности и повысить степень безотказности функционирования их элементов.

При выборе методов и систем контроля необходимо, в первую очередь, учитывать такие их показатели, как чувствительность, достоверность, оперативность, производительность, стоимость, а также наличие документа о результатах контроля.

Основной характеристикой неразрушающих методов контроля является чувствительность, определяющая его способность выявлять дефекты минимальных размеров. Чувствительность оценивают как абсолютными, так и относительными (зависит от толщины контролируемого материала) размерами выявляемых дефектов.

Чувствительностью характеризуется также выявляемость дефектов т. е. возможность регистрирования дефекта каким-либо дефектоcкопическим детектором. Она зависит от вида дефекта, его размеров, ориентации и местоположения в изделии.

Достоверность контроля предопределяет вероятность принятия правильного решения о годности или негодности проконтролированных изделий. Выявляемость дефектов и достоверность контроля являются статистическими показателями, и для их определения необходимо иметь достаточно большой объем информации о дефектах, выявленных при испытании.

Значения показателей выявляемости дефектов и достоверности анализируемого метода контроля определяют путем сравнения характеристик дефектов (количества, размеров),выявленных при контроле, с аналогичными характеристиками дефектов, выявленных при контроле методом, принимаемым за эталонный (образцовый).

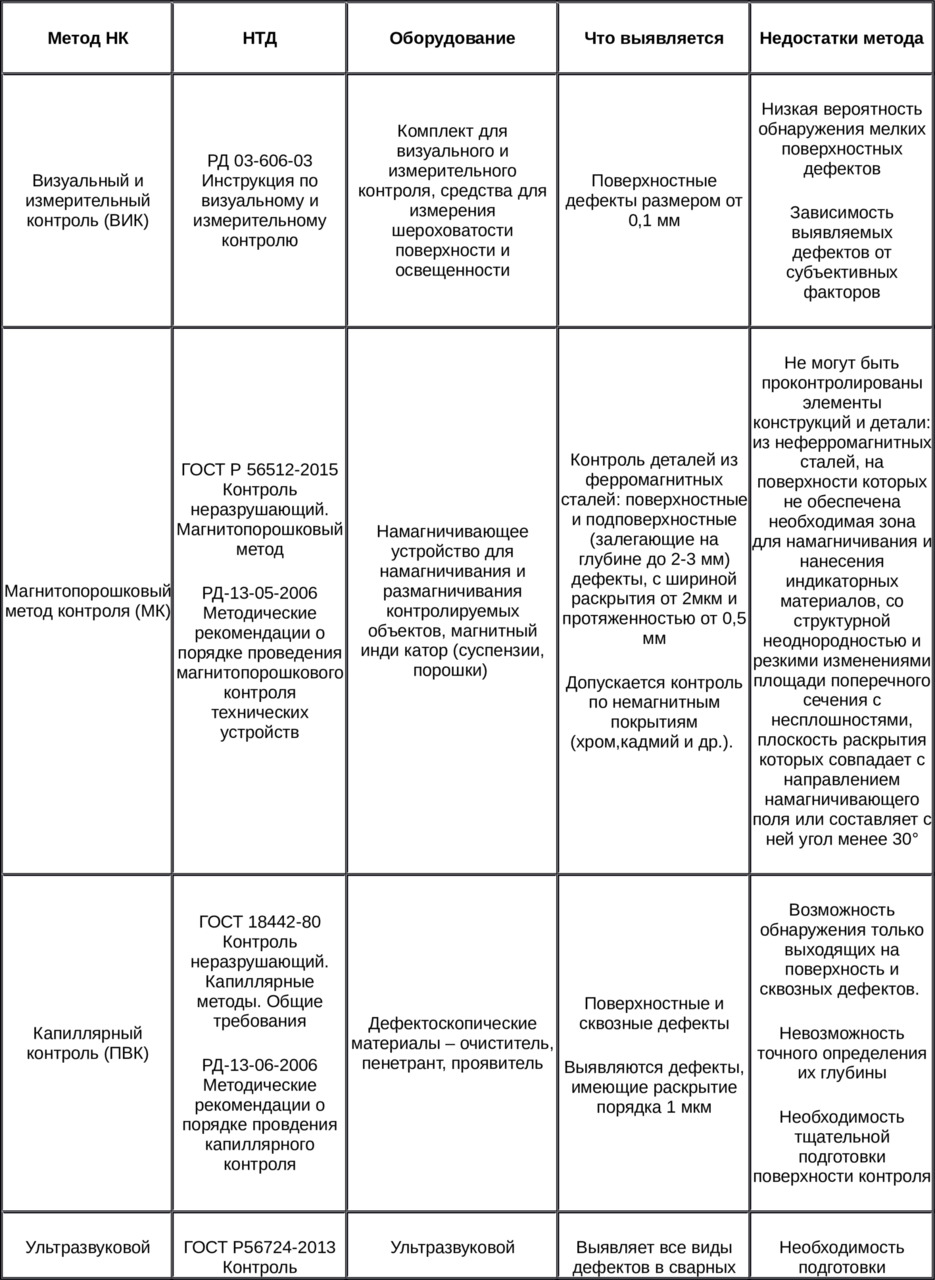

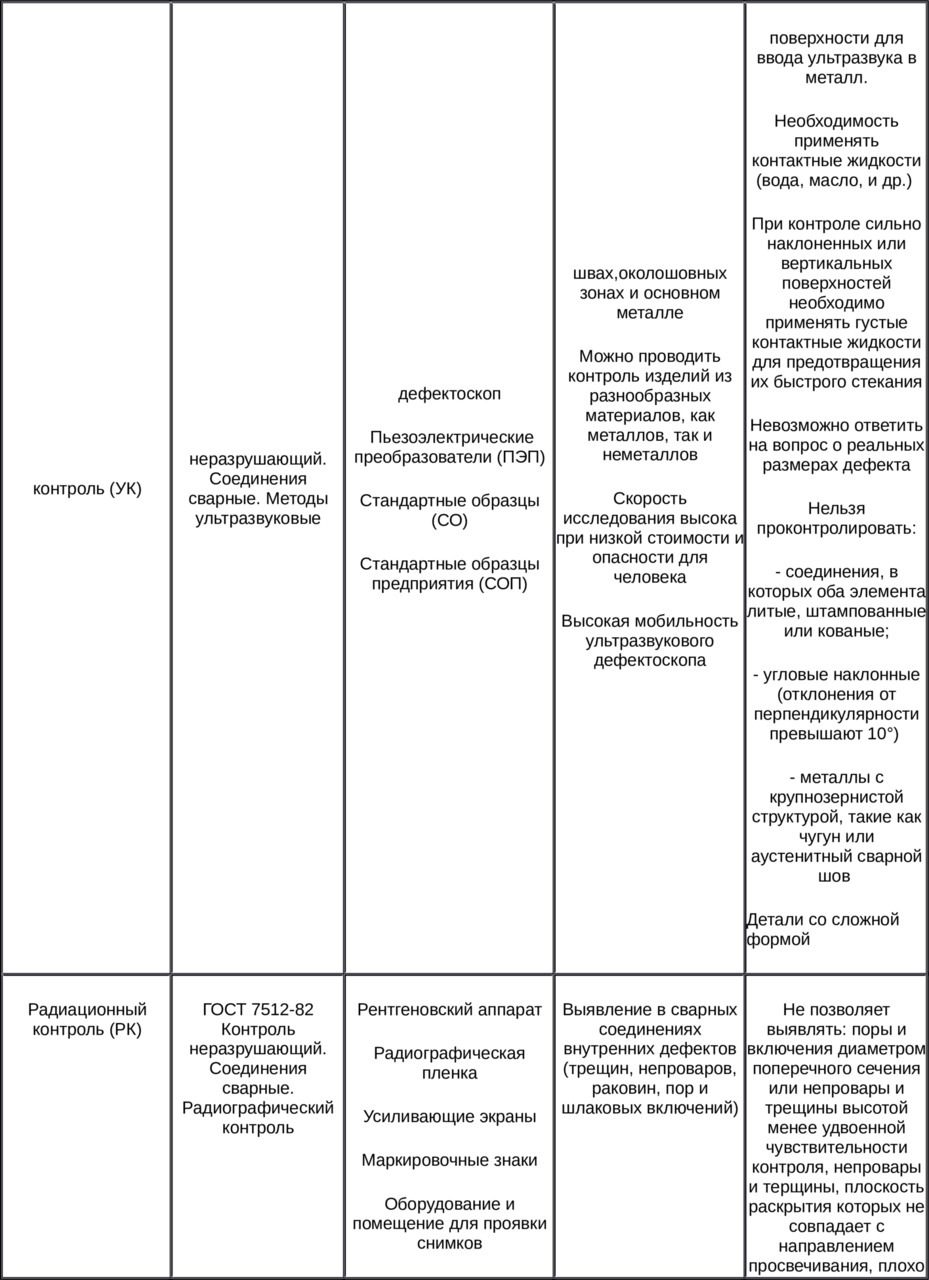

В таблице 2 приводятся сравнительные характеристики различных методов НК и нормативно-техническая документация по их применению.

Бесплатный фрагмент закончился.

Купите книгу, чтобы продолжить чтение.