Бесплатный фрагмент - Жизнь без проводов

Как изготовить ветроэлектростанцию для электроснабжения дома

Горбунов А. В. yalex67@gmail.com

Предисловие

Для кого будет полезно это руководство?

За подключение к электрическим сетям энергомонополисты, как правило, выставляют космические цены.

Собственная ветроэлектростанция станет в этих случаях отличным решением. Так же, как и там, где вообще нет сетей — в деревнях, отдаленных посёлках, усадьбах, охотничьих и крестьянских хозяйствах.

Более того, описываемая в руководстве конструкция ветроэлектростанции очень простая. Если собрать несколько таких ветрогенераторов, можно закрыть не только свои потребности в электричестве, но и при достаточной смекалке зарабатывать деньги, продавая её односельчанам.

Сколько стоят материалы?

У всех разные возможности — ориентировочно 250—450 долларов для ветроэлектростанции с макcимальной мощностью 1 Квт.

Сложность сборки.

Описана самая простая конструкция из материалов, имеющихся под рукой. Требуется только желание. При наличии материалов ветроэлектростанция собирается за 3 — 5 дней.

Что нужно, чтобы начать. Механическая часть

Ветроэлектростанция, конструкция и технология изготовления которой будет рассказано ниже, имеет очень легкий старт — это означает, что она начинает вращаться при очень низких скоростях ветра и производит энергию уже при скорости ветра 3 м/с. В качестве материалов для изготовления помимо стальных труб, использованных запасных частей от автомобиля, фанеры и сухих досок для лопастей, проволоки были использованы 24 магнита диаметром 5 сантиметров и толщиной 1,3 сантиметра из NeFeB. Купить их не сложно.

Изготовление ветроэлектростанции проводилось из тех материалов, что имелись под рукой, поэтому руководство не содержит точных размеров. Каждый человек, который заинтересуется изготовлением ветроэлектростанции, может легко масштабировать конструкцию для своих конкретных целей с применением доступных материалов.

Из инструментов используются обычные электроинструменты — дрель, электроножовка, столярные ручные инструменты для строгания, которые могут понадобиться при изготовления лопастей, а также сварочный аппарат, болгарка для резки и изготовления кронштейна крепления статора и флюгера. Тот минимум токарных работ, о котором будет сказано ниже, не являются необходимым и их целесообразность определяется имеющимися возможностями.

На изготовление этой ветроэлектростанции в среднем потребуется около 30 часов при наличии необходимых материалов. Наиболее затратная часть ветроэлектростанции — это магниты из NeFeB. Они стоят 150—250 долларов. Заказать их несложно в интернете, либо подобрать имеющиеся. Остальные затраты зависят от того, какие вы используете материалы — новые или бывшие в употреблении. Тем не менее общая сумма затрат на изготовление ветроэлектростанции — примерно 400—500 долларов.

Ветроэлектростанции подобного типа и мощности фабричного изготовления стоят гораздо дороже, что является хорошим стимулом к началу работы. Ниже приведена фотография того, с чего следует начать изготовление ветроэлектростанции. Это стойка в сборе с тормозным диском от автомобиля Volvo 240. Можно использовать подобный узел от любого автомобиля, внося соответствующие изменения.

Вы можете найти подобный узел на разборе или, если заказать «с нуля».

Нам нужно снять эту стойку, убрать пружину и части тормозной системы. Volvo 240 имеет 10-дюймовый тормозной диск, но можно поставить диск большего размера от более современных Volvo или других автомобилей.

В данном руководстве использованы 2 диска на 11 дюймов, которые послужат арматурой для нашего генератора, на каждом из которых будет закреплено 12 магнитов.

Ниже на фото показана обработка дисков на токарном станке для получения фаски по окружности для более точного размещения магнитов.

Как было сказано выше эта операция может быть заменена или опущена, если для ее проведения нет возможности.

Следующая операция — на токарном станке: высверливание отверстия в центре тормозного диска, для того чтобы ступица колеса, которая будет использована ниже, могла свободно войти внутрь.

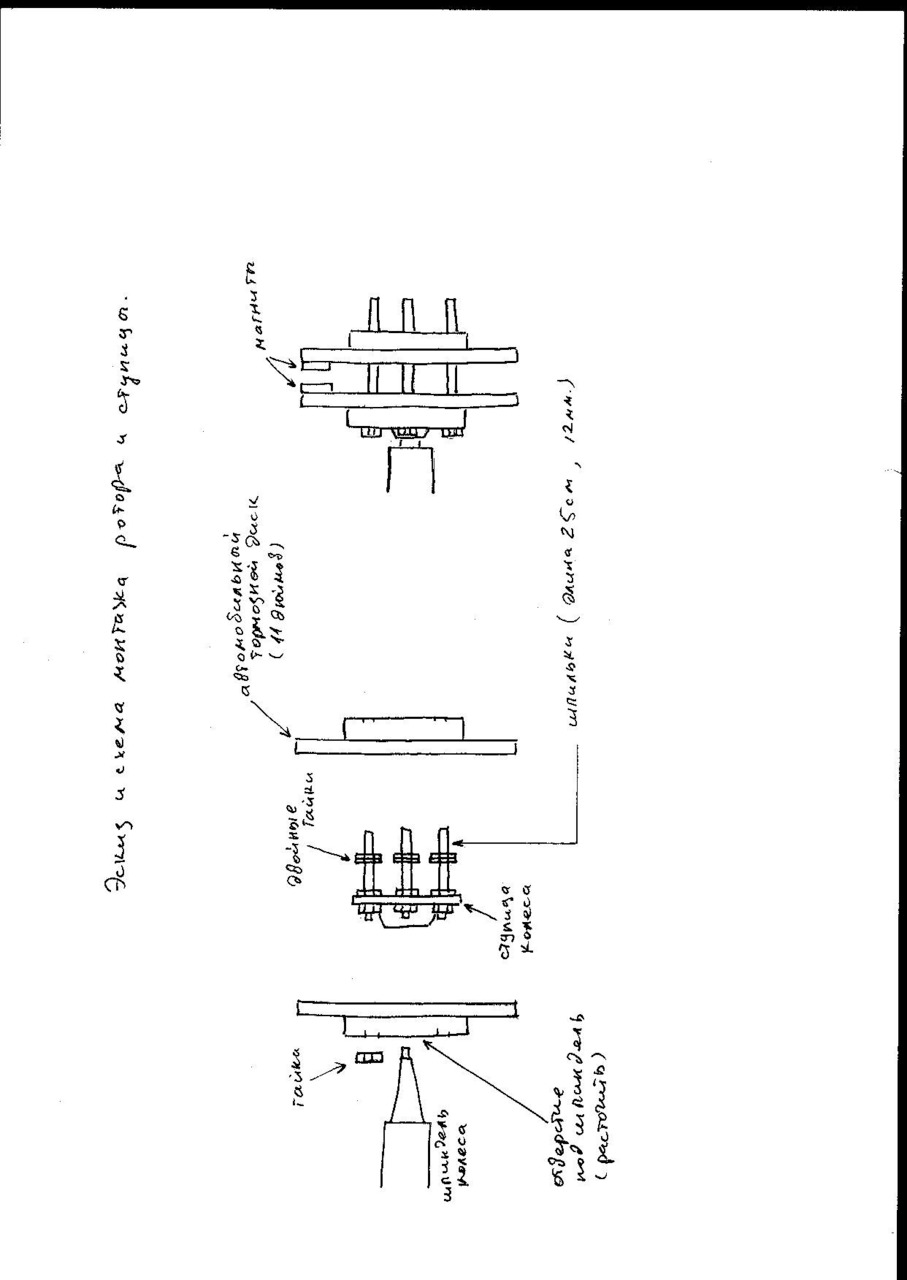

Рисунок показывает это наглядно. На эскизе показано, как пять стальных шпилек (диаметром 12 мм) будут удерживать всю конструкцию вместе. Катушки для генерации энергии будут находиться между двумя тормозными дисками, между магнитами. Лопасти на ступице в конструкции будут крепиться с наружной стороны закрепленных тормозных дисков. Также из рисунка видно для чего рассверливался один из дисков — чтобы ступица ветроколеса могла свободно войте вовнутрь.

На приведённом эскизе показан принцип установки дисков с закреплёнными магнитами. Повторюсь, что точные размеры не имеют значения. Конструкция может быть изменена, как в сторону увеличения мощности, так и в сторону уменьшения выходной мощности.

На фотографии показаны снятые и обработанные на токарном станке тормозные диски. Они уже очищены, обезжирены и готовы к наклеиванию магнитов.

Далее, на фото показана нарезка заготовок на ленточнопильном станке. Можно с таким же успехом использовать болгарку. Удобно иметь список размеров необходимых заготовок. Нужно нарезать 1,5 м трубы необходимой длины, 5 шпилек 12 мм 25 см длины, 3 отрезка 12 мм шпилек по 15 см длины, 1 кусок трубы 15 см длины и 1 отрезок дюймовой около 15—17 см длины.

Также понадобятся 3 отрезка полосы шириной 5 см из стали толщиной 3—4 мм, которые необходимо будет сварить под углом 120 градусов. Это будет заготовка для кронштейна, на котором будет крепиться неподвижный статор.

На фото ниже изображены результаты этой работы.

Фотография ниже показывает стойку автомобиля, освобожденную от навесных частей и ниже.

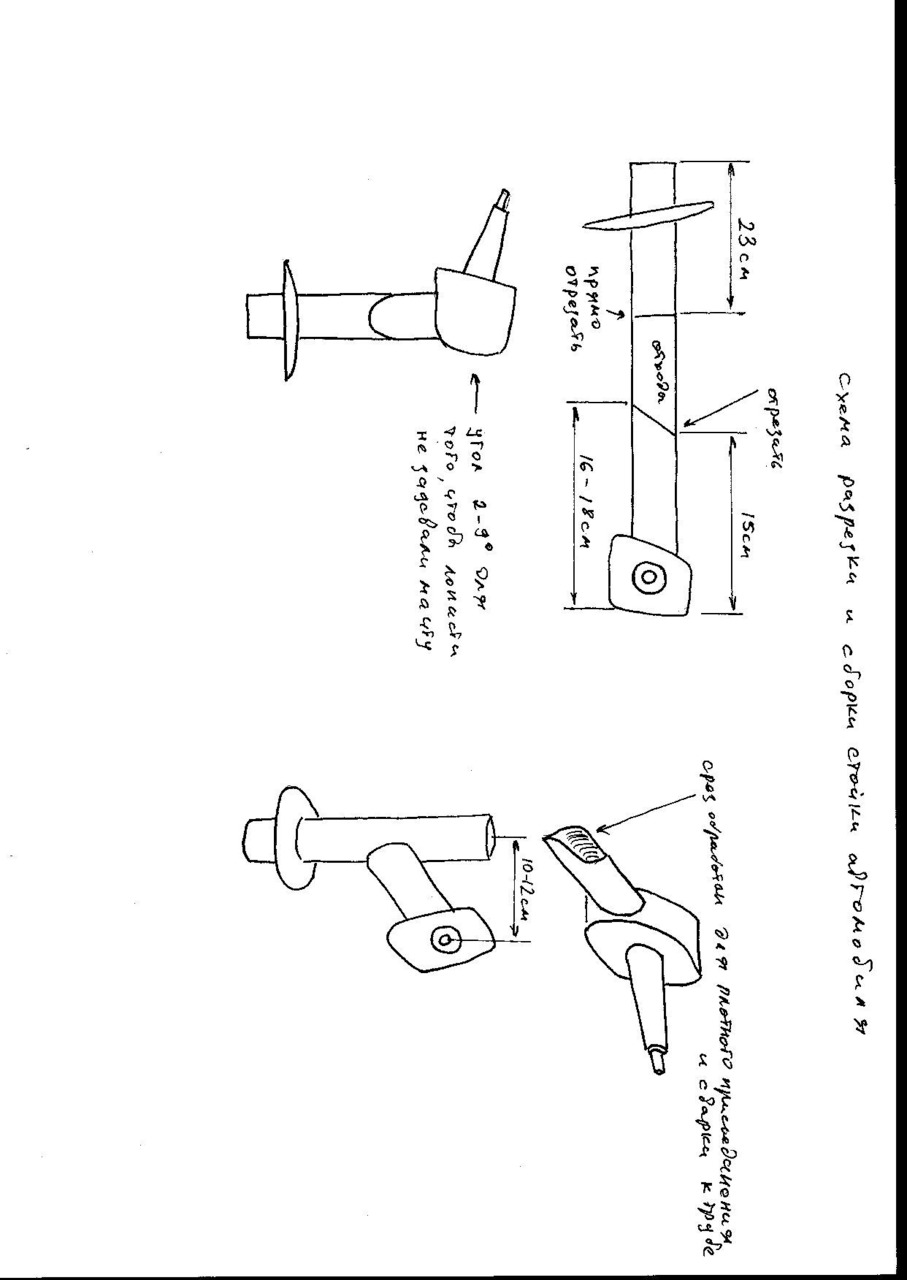

На эскизе, на следующей странице, показано, как её разрезать.

Это понадобится, чтобы изготовить ограничитель для защиты от сильных порывов ветра, для того чтобы лопасти, вращаясь вокруг оси избегали нагрузок, когда порывы превышают их прочность. При сильном ветре хвост, складываясь, снижает ветровую нагрузку на лопасти.

Угол под которым приварен шпиндель, указанный на рисунке выше, не критичен, главное, чтобы центр тяжести шпинделя ветроколеса находился на 10—12 см в стороне от основной трубы, которая крепится на мачте.

На фотографии показана снятая автомобильная стойка, приготовленная для переделки.

Ниже, на следующей картинке, показаны три готовые детали для трёх ветроэлектростанций.

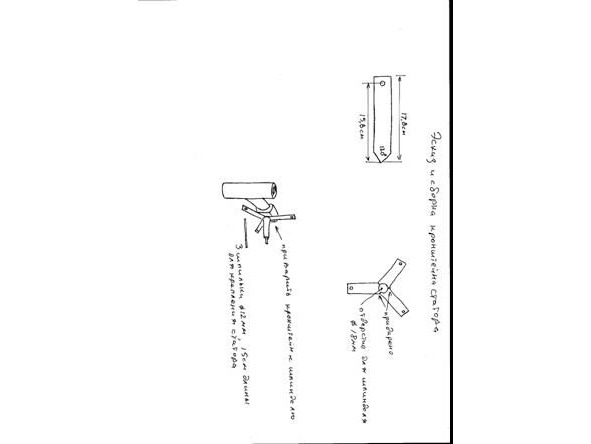

Это сваренные кронштейны с осью для установки роторов с магнитами. На эскизе показаны места резки.

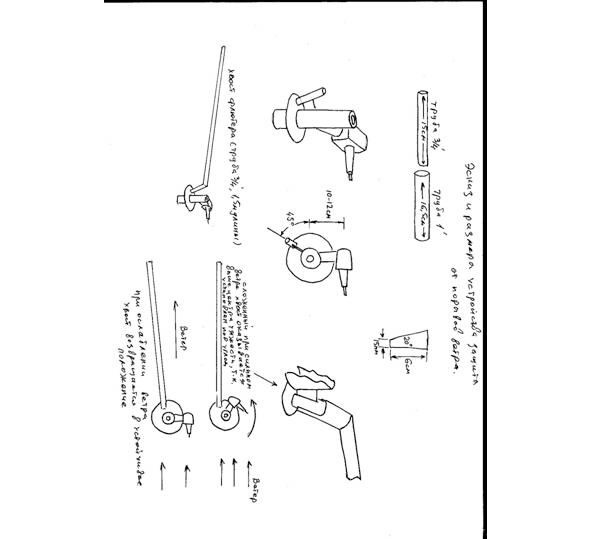

Вверху — ещё один эскиз, который демонстрирует принцип работы складывающегося хвоста ветроэлектростанции. Показано также, как приварить стержень флюгера к бывшей автомобильной стойке.

Очень важно выдержать угол в 20 градусов при сборке флюгера. На рисунке видно, что труба флюгера — диаметром 3/4 или 20 мм должна вращаться вокруг оси.

В нескольких точках сделаны вырезы в трубе, к которой приварена труба флюгера. Это сделано для ограничения хода флюгера при вращении под порывами ветра и возврате в нормальное положение.

Принцип действия защиты от порывов ветра легко понять по рисунку. Резкий порыв ветра поворачивает узел с лопастями вокруг оси генератора, на основании которого, под углом, находится ось хвоста флюгера. Лобовое сопротивление лопастей уменьшается. Хвост тоже поворачивается и поднимается, так ось вращения приварена к основанию под углом. Поэтому центр тяжести флюгера оказывается выше своего обычного рабочего положения.

Когда сила ветра снизится, флюгер своей тяжестью возвращает лопасти в исходное рабочее положение. Это довольно простое механическое решение позволяет обойтись без сложных электронных систем контроля скорости ветра, упрощая и снижая стоимость конструкции.

Изображен кронштейн для упомянутого выше статора и как он приварен в конструкции. Теперь можно приступить к изготовлению генерирующей энергию части ветроэлектростанции или альтернатора.

Изготовление электрической части ветроэлектростанции

По эскизу изготовлены статоры для альтернатора. Они изображены на фото внизу. Показаны кронштейны с приваренными к ним шпинделями — осями вращения роторов.

Справа виден статор, установленный на ось.

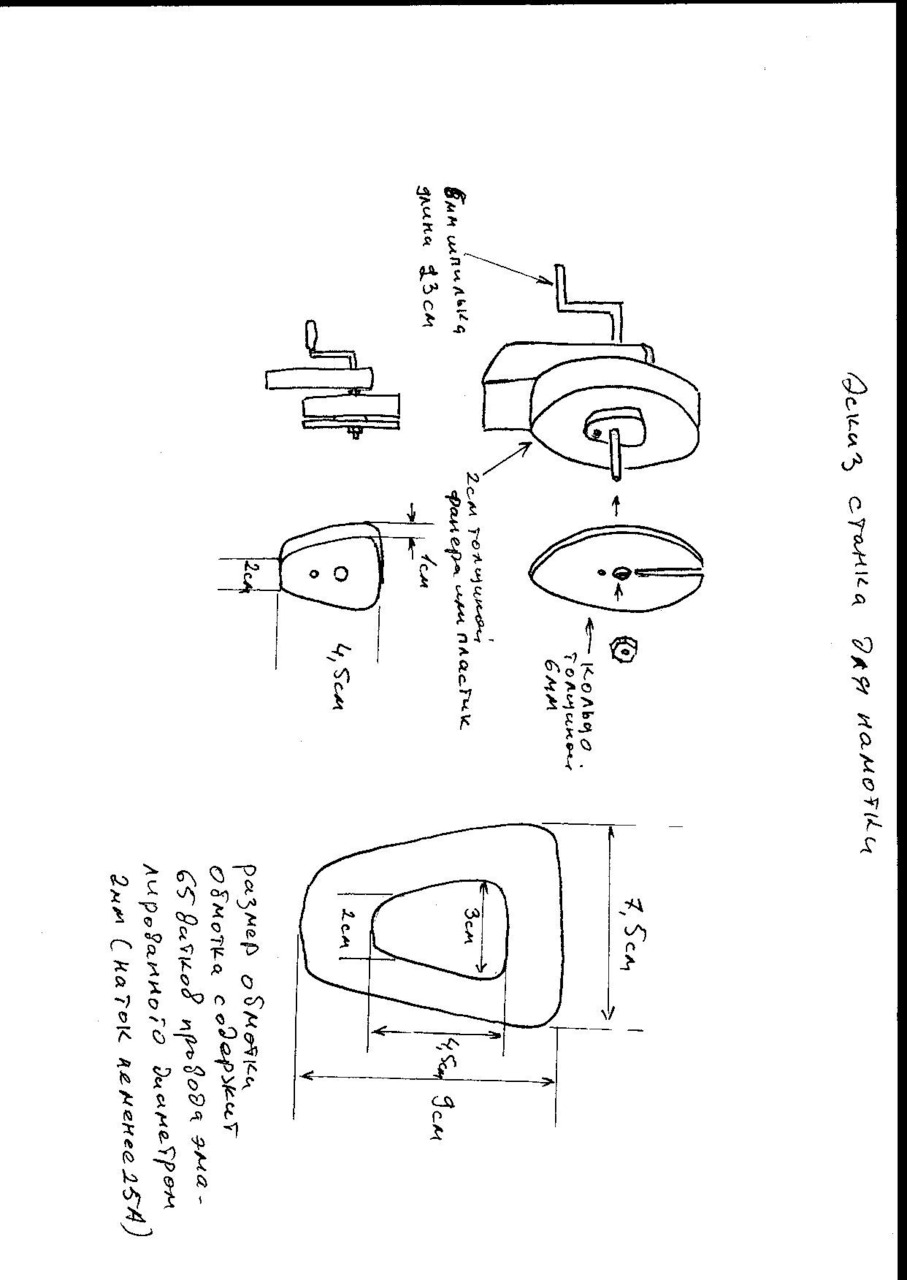

Теперь нужно приступить к процедуре изготовления статора генератора. Для этого нужно намотать все катушки статора. Сначала нужно сделать устройство, чтобы упростить работу.

Оно изготавливается из фанеры толщиной 10 мм, шпильки диаметром 6 мм и длиной 23 сантиметра.

На эскизе ниже показана конструкция. Устройство для намотки катушек необходимо для намотки 9 одинаковых обмоток для генератора. Каждая катушка имеет 65 витков эмалированного провода (2—3 мм).

Устройство для намотки катушек изготовлено из 2 дисков диаметром 10 см. В центре просверлено отверстие 6 мм для крепления на шпильке.

Бесплатный фрагмент закончился.

Купите книгу, чтобы продолжить чтение.