Бесплатный фрагмент - Современные методы внедрения искусственного интеллекта в газовой промышленности

Монография

Введение

Актуальность исследования

Газовая промышленность на протяжении десятилетий остаётся одной из ключевых отраслей мировой и национальной экономики, определяя устойчивость энергетических систем, уровень промышленного развития и степень энергетической безопасности государств. Высокая капиталоёмкость объектов газовой инфраструктуры, протяжённость технологических цепочек — от геологоразведки и добычи до транспортировки, переработки и распределения — а также жёсткие требования к промышленной безопасности обуславливают необходимость постоянного совершенствования методов управления производственными процессами.

В последние годы газовая отрасль сталкивается с рядом объективных вызовов, среди которых можно выделить усложнение геологических условий добычи, рост доли трудноизвлекаемых запасов, увеличение среднего возраста производственного оборудования, повышение требований к надёжности магистральных газопроводов и компрессорных станций, а также необходимость снижения эксплуатационных затрат при сохранении высокого уровня безопасности. Одновременно возрастает объём технологической информации, формируемой в ходе эксплуатации объектов газовой инфраструктуры: данные датчиков, телеметрии, систем автоматизированного управления, диагностических комплексов и производственного учёта. Традиционные методы анализа таких массивов данных оказываются недостаточными по скорости обработки и глубине выявляемых закономерностей.

В этих условиях особую значимость приобретает внедрение методов искусственного интеллекта, способных обеспечить интеллектуальный анализ больших объёмов разнородных промышленных данных, выявление скрытых зависимостей, прогнозирование технического состояния оборудования и оптимизацию режимов работы технологических объектов. Применение интеллектуальных алгоритмов позволяет переходить от реактивного управления к прогнозно-предиктивным моделям эксплуатации, что особенно важно для объектов с повышенным уровнем ответственности и потенциальной опасности, к которым относится газовая промышленность.

Актуальность внедрения искусственного интеллекта в газовой отрасли также обусловлена требованиями повышения энергоэффективности и снижения потерь на всех этапах технологической цепочки. По данным отраслевых отчётов и статистических наблюдений, значительная часть эксплуатационных расходов формируется за счёт нерациональных режимов работы оборудования, несвоевременного технического обслуживания и аварийных остановок. Интеллектуальные системы управления и диагностики позволяют минимизировать подобные потери за счёт оптимизации параметров работы, раннего выявления отклонений и обоснованного планирования ремонтных мероприятий.

Отдельного внимания заслуживает вопрос промышленной безопасности. Газовая промышленность относится к числу отраслей с повышенным уровнем риска, где ошибки в управлении или позднее выявление неисправностей могут приводить к значительным экономическим и экологическим последствиям. Использование методов искусственного интеллекта для анализа аномалий, прогнозирования отказов и поддержки принятия управленческих решений рассматривается как одно из наиболее перспективных направлений повышения надёжности и устойчивости функционирования газотранспортных и газодобывающих систем.

Несмотря на наличие отдельных научных исследований и практических разработок, внедрение искусственного интеллекта в газовой промышленности до настоящего времени носит фрагментарный характер. Отсутствует единый методологически выверенный подход, учитывающий специфику отраслевых данных, особенности технологических процессов и требования к промышленной эксплуатации интеллектуальных систем. Это обуславливает необходимость комплексного научного исследования, направленного на систематизацию существующих методов, анализ практики их применения и разработку обоснованных рекомендаций по внедрению искусственного интеллекта в газовой промышленности.

Учитывая вышеизложенное, выбранная тема является актуальной с точки зрения современных задач развития газовой отрасли, повышения эффективности управления технологическими процессами, обеспечения промышленной безопасности и формирования научно обоснованных подходов к использованию искусственного интеллекта в условиях реального промышленного производства.

Обзор литературы

Вопросы применения интеллектуальных методов в газовой промышленности начали систематически рассматриваться в научных публикациях с конца XX века, по мере развития вычислительной техники, автоматизированных систем управления и средств промышленного мониторинга. Первоначально исследования были сосредоточены преимущественно на задачах математического моделирования и оптимизации технологических режимов с использованием классических методов теории управления, статистического анализа и детерминированных моделей. Эти работы заложили основу для дальнейшего перехода к более сложным алгоритмам обработки данных и интеллектуальным системам поддержки принятия решений.

С развитием машинного обучения и ростом доступности промышленных данных в научной литературе начали активно обсуждаться возможности применения нейронных сетей, методов регрессионного анализа, деревьев решений и вероятностных моделей для прогнозирования параметров добычи природного газа, диагностики состояния оборудования и оценки надёжности газотранспортных систем. Значительная часть исследований посвящена анализу дебита газовых скважин, прогнозированию падения пластового давления, оценке продуктивности залежей и выявлению признаков осложнений в процессе эксплуатации. В этих работах подчёркивается преимущество интеллектуальных моделей по сравнению с традиционными эмпирическими зависимостями, особенно при работе с нелинейными и нестационарными данными.

Отдельное направление научных публикаций связано с применением интеллектуальных методов в системах транспортировки газа. В ряде исследований рассматриваются задачи оптимизации режимов работы магистральных газопроводов, управления компрессорными станциями и снижения энергетических затрат при транспортировке. Авторы отмечают, что использование интеллектуальных алгоритмов позволяет учитывать изменяющиеся гидравлические и термодинамические условия, а также оперативно адаптировать режимы работы оборудования к колебаниям нагрузки и технического состояния элементов системы. Особое внимание уделяется прогнозированию отказов и диагностике оборудования на основе данных вибрационного, температурного и акустического контроля.

В научных источниках также широко представлены работы, посвящённые вопросам промышленной безопасности газовой отрасли. Исследуются методы интеллектуального анализа данных для выявления аномалий, предшествующих аварийным ситуациям, прогнозирования утечек газа и оценки вероятности отказов критически важных узлов. Подчёркивается, что интеллектуальные системы позволяют существенно сократить время обнаружения отклонений по сравнению с традиционными пороговыми методами контроля, что имеет принципиальное значение для объектов с повышенным уровнем опасности.

Значительный массив публикаций посвящён применению интеллектуальных технологий в переработке природного газа и управлении качеством продукции. В этих работах рассматриваются задачи оптимизации технологических параметров газоперерабатывающих установок, прогнозирования выхода целевых фракций и контроля соответствия продукции установленным требованиям. Авторы отмечают, что интеллектуальные модели позволяют учитывать взаимосвязь большого числа параметров процесса и повышать устойчивость технологических режимов при изменении состава сырья.

Наряду с научными публикациями важное место в обзоре занимают отраслевые отчёты, материалы технических конференций и публикации, отражающие опыт промышленного внедрения интеллектуальных систем. В этих источниках, как правило, рассматриваются практические вопросы интеграции интеллектуальных алгоритмов с автоматизированными системами управления технологическими процессами, требования к надёжности программно-технических решений и проблемы эксплуатации интеллектуальных систем в условиях непрерывного производства. Отмечается, что успешное внедрение интеллектуальных технологий требует не только корректного выбора моделей, но и глубокой проработки вопросов качества данных, информационной безопасности и подготовки персонала.

Вместе с тем анализ литературы показывает, что большинство существующих исследований носит локальный характер и ориентировано на решение отдельных технологических задач. Значительно реже встречаются работы, в которых рассматривается системный подход к внедрению искусственного интеллекта в газовой промышленности с учётом всей технологической цепочки и требований промышленной эксплуатации. Недостаточно освещены вопросы унификации методологии внедрения, оценки экономической эффективности интеллектуальных решений и их долгосрочного влияния на надёжность и устойчивость функционирования газовой инфраструктуры.

Обзор научных и отраслевых источников свидетельствует о высокой степени интереса к применению интеллектуальных методов в газовой промышленности и наличии значительного числа теоретических и прикладных разработок. Вместе с тем сохраняется потребность в комплексном исследовании, направленном на систематизацию существующих подходов, формирование методологической базы внедрения и выработку практических рекомендаций по использованию искусственного интеллекта в условиях реального промышленного производства газовой отрасли.

Цель и задачи исследования

Целью настоящего исследования является формирование научно обоснованного подхода к внедрению методов искусственного интеллекта в газовой промышленности, направленного на повышение эффективности управления технологическими процессами, обеспечение надёжности функционирования производственных систем и снижение эксплуатационных рисков.

Для достижения поставленной цели в работе предполагается решение следующих задач:

— исследовать теоретические основы применения методов искусственного интеллекта в промышленности с учётом специфики газовой отрасли;

— проанализировать современное состояние и основные направления использования интеллектуальных технологий на этапах добычи, транспортировки, переработки и распределения природного газа;

— охарактеризовать виды и источники промышленных данных, формируемых в газовой промышленности, и определить требования к их качеству и структуре;

— обобщить методы интеллектуальной аналитики, применяемые для прогнозирования, диагностики и оптимизации технологических процессов;

— разработать методологические принципы выбора и внедрения моделей искусственного интеллекта в условиях промышленной эксплуатации;

— рассмотреть вопросы интеграции интеллектуальных систем с автоматизированными системами управления технологическими процессами;

— оценить экономическую целесообразность и практическую эффективность внедрения интеллектуальных решений;

— выявить ограничения и риски, возникающие при применении методов искусственного интеллекта в газовой промышленности.

Поставленные цель и задачи определяют содержание и логику изложения материала в монографии и обеспечивают последовательное раскрытие теоретических, методологических и прикладных положений исследования.

Объект, предмет исследования и научная новизна

Объектом исследования в настоящей работе являются производственные и технологические процессы газовой промышленности, реализуемые на этапах добычи, транспортировки, переработки и распределения природного газа, а также системы управления, обеспечивающие их функционирование в условиях непрерывного промышленного производства.

Предметом исследования являются методы и инструменты внедрения искусственного интеллекта в системы управления и анализа технологических процессов газовой промышленности, включая подходы к обработке и интеллектуальному анализу промышленных данных, построению и внедрению моделей искусственного интеллекта, а также их интеграцию с автоматизированными системами управления технологическими процессами.

Научная новизна исследования заключается в формировании комплексного, методологически обоснованного подхода к внедрению искусственного интеллекта в газовой промышленности с учётом отраслевой специфики технологических процессов, структуры промышленных данных и требований промышленной эксплуатации. В работе обобщены и систематизированы современные методы интеллектуального анализа данных применительно к газовой отрасли, а также предложены принципы выбора и внедрения интеллектуальных моделей, ориентированные на обеспечение устойчивости, надёжности и практической применимости в условиях реального производства.

Новизна исследования также состоит в интеграции вопросов интеллектуальной аналитики, архитектуры систем управления и оценки технико-экономической эффективности в единую логическую модель внедрения искусственного интеллекта, что позволяет рассматривать интеллектуальные решения не как изолированные программные продукты, а как элемент целостной системы управления газовой промышленностью.

Практическая значимость

Практическая значимость настоящего исследования заключается в возможности использования полученных результатов при разработке, внедрении и эксплуатации интеллектуальных систем управления в газовой промышленности. Представленные в работе выводы и методологические положения ориентированы на применение в реальных производственных условиях и могут быть использованы при решении широкого круга инженерных и управленческих задач.

Результаты исследования могут быть применены при модернизации существующих автоматизированных систем управления технологическими процессами газовой отрасли за счёт внедрения интеллектуальных алгоритмов анализа данных, прогнозирования и поддержки принятия решений. Предложенные подходы позволяют повысить обоснованность управленческих решений, сократить время реагирования на отклонения в работе оборудования и повысить устойчивость технологических режимов.

Материалы монографии могут быть использованы при разработке программ цифровизации и интеллектуализации производственных объектов газовой промышленности, а также при формировании технических заданий на создание и внедрение интеллектуальных систем. Методологические положения, изложенные в работе, позволяют учитывать отраслевую специфику данных, требования промышленной надёжности и особенности эксплуатации интеллектуальных решений в условиях непрерывного производства.

Практическая значимость исследования также заключается в возможности применения его результатов при оценке экономической эффективности внедрения интеллектуальных технологий. Предложенные подходы к анализу технико-экономических показателей и рисков могут быть использованы при обосновании инвестиционных решений, связанных с внедрением искусственного интеллекта на различных этапах технологической цепочки газовой промышленности.

Отдельные положения и выводы работы могут быть использованы в образовательной и научно-исследовательской деятельности при подготовке специалистов в области автоматизации, цифровых технологий и управления технологическими процессами в газовой отрасли, а также при разработке учебных и методических материалов для программ дополнительного профессионального образования.

Из всего вышесказанного вытекает, что практическая значимость исследования определяется его ориентацией на решение прикладных задач газовой промышленности и возможностью использования полученных результатов в инженерной, управленческой и научно-методической деятельности.

Методологическая и информационная база исследования

Методологической базой настоящего исследования являются положения системного анализа, теории управления сложными техническими системами и методы инженерного моделирования, применяемые при исследовании и оптимизации технологических процессов газовой промышленности. В работе используются научные подходы, обеспечивающие комплексное рассмотрение производственных процессов, взаимосвязей между элементами технологических систем и факторов, влияющих на их надёжность и эффективность.

В ходе исследования применяются методы анализа и синтеза, индукции и дедукции, логического и структурно-функционального анализа, позволяющие обобщать и систематизировать научные и прикладные материалы. Для обработки и интерпретации данных используются методы математической статистики, регрессионного анализа и интеллектуальной аналитики, применяемые к промышленным данным газовой отрасли. Выбор методических подходов обусловлен необходимостью анализа нестационарных, многомерных и разнородных массивов данных, характерных для технологических процессов газовой промышленности.

Информационную базу исследования составляют научные публикации в области газовой промышленности, автоматизации и интеллектуальных методов обработки данных, нормативно-техническая документация, материалы отраслевых стандартов, а также официальные статистические данные и отчёты профильных организаций. В работе используются данные, полученные из открытых источников, а также обезличенные результаты производственного мониторинга, применяемые для анализа технологических режимов и оценки эффективности интеллектуальных методов.

Дополнительную информационную основу исследования образуют материалы научных и отраслевых конференций, аналитические обзоры и публикации, посвящённые вопросам цифровизации и интеллектуализации промышленных систем. Используемые информационные источники обеспечивают достоверность выводов и позволяют сопоставлять полученные результаты с существующими научными и практическими разработками.

Методологическая и информационная база исследования сформирована с учётом междисциплинарного характера рассматриваемой проблематики и обеспечивает научную обоснованность, воспроизводимость и практическую применимость результатов, представленных в настоящей монографии.

Глава 1. Теоретические основы внедрения искусственного интеллекта в газовой промышленности

1.1. Эволюция цифровых технологий в газовой отрасли

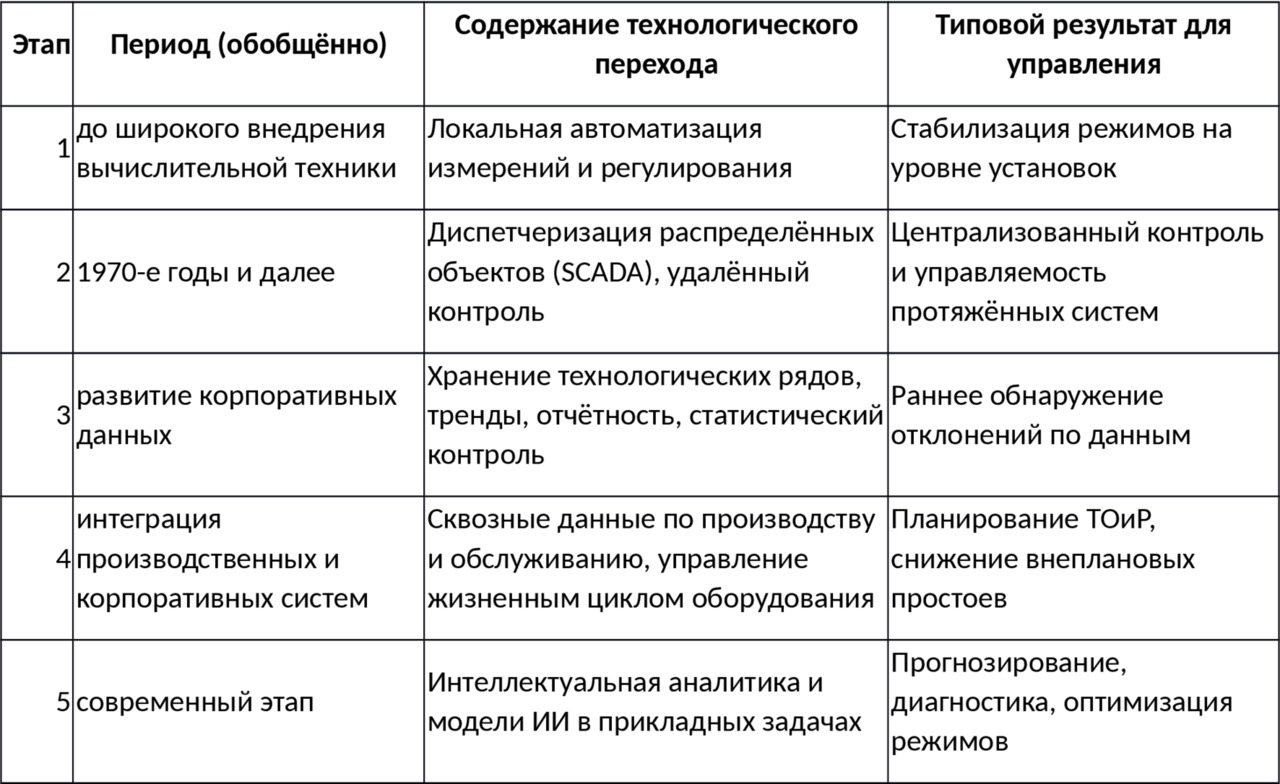

Цифровизация газовой отрасли формировалась поэтапно и была обусловлена, с одной стороны, ростом масштаба и сложности газотранспортных и газодобывающих систем, с другой — развитием средств измерения, вычислительной техники и каналов связи. Для отрасли характерна протяжённая инфраструктура, непрерывные технологические режимы и высокая цена ошибок управления. По этой причине внедрение цифровых решений исторически шло от локальной автоматизации к централизованному диспетчерскому управлению и далее — к интеллектуальным методам анализа данных и поддержки решений.

Первый устойчивый этап связан с переходом от разрозненных приборных измерений к автоматизации контроля и регулирования на уровне установок и узлов. На этом этапе основным достижением стало повышение повторяемости технологических режимов и снижение влияния человеческого фактора в рутинных операциях. Следующий этап — становление диспетчеризации и удалённого контроля. В отраслевой и инженерной литературе закреплено, что термин SCADA вошёл в употребление в начале 1970-х годов, а распространение микропроцессорной техники и программируемых логических контроллеров в 1970-е годы существенно расширило возможности мониторинга и управления распределёнными объектами.

Для газовой отрасли удалённый контроль критичен: протяжённость газопроводов, распределённость компрессорных станций и необходимость мониторинга режимов в реальном времени сделали SCADA-подход фактическим стандартом для магистральных систем. Исторические исследования развития диспетчеризации фиксируют появление «полноценных» решений, включающих не только наблюдение, но и управление, уже в середине 1970-х годов (на примере внедрения SCADA на объектах инфраструктуры). В дальнейшем развитие телемеханики и коммуникаций позволило нарастить количество контролируемых параметров и повысить частоту съёма данных, что подготовило основу для следующего этапа — индустриальной аналитики.

Третий этап связан с переходом от простого отображения параметров к анализу тенденций и раннему выявлению отклонений. Появились корпоративные хранилища технологических данных (historian-класса), средства сквозной отчётности, инструменты статистического контроля качества, а также регламенты ведения данных. На практике это означало смещение акцента от «постфактум» анализа к предупреждению нештатных ситуаций, прежде всего за счёт лучшей наблюдаемости процессов.

Четвёртый этап — развитие интеграции производственных систем с корпоративными (уровни MES/ERP) и переход к управлению жизненным циклом оборудования на основе данных. Для газовой отрасли, где значительную долю расходов формируют обслуживание, ремонты и простои, такие решения усилили планирование и дисциплину учёта. Параллельно усилилась роль кибербезопасности промышленных систем, поскольку расширение сетевой связности и рост доли удалённого управления повышают требования к защите каналов и сегментации сетей.

Пятый этап — внедрение методов искусственного интеллекта в узких прикладных задачах и последующее расширение их применения. Толчком послужили два процесса: рост доступности данных (за счёт развития измерительной базы и каналов связи) и рост вычислительных возможностей, необходимых для обучения и эксплуатации моделей. Для газовой отрасли особенно значимы направления, связанные с прогнозированием, диагностикой, выявлением аномалий и оптимизацией режимов на объектах добычи и транспорта. При этом практика показывает, что устойчивость таких решений определяется не только выбором алгоритма, но и качеством данных, воспроизводимостью процедур подготовки выборок, а также корректной встраиваемостью в контуры управления.

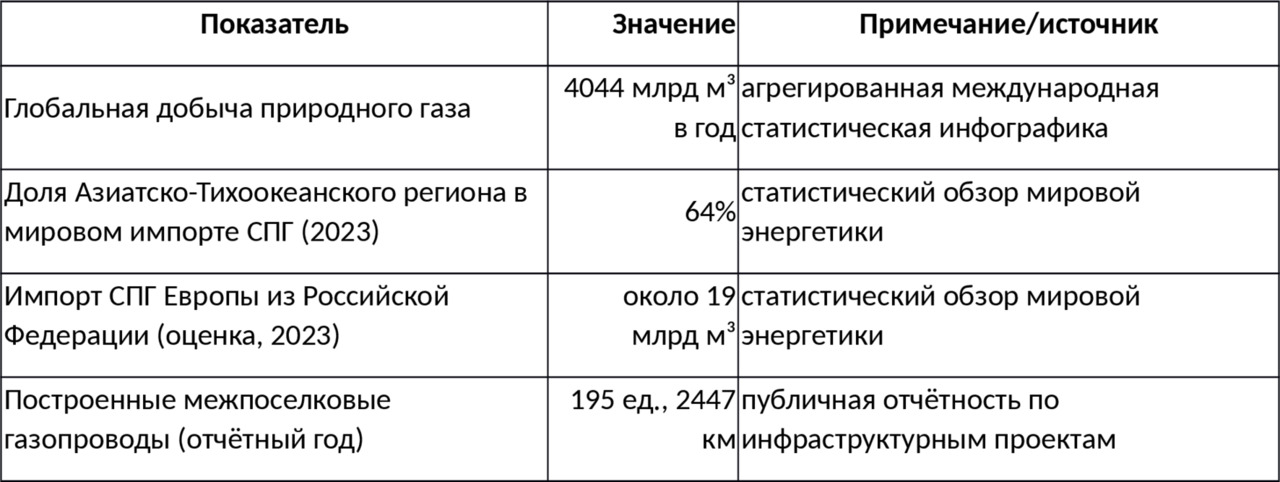

Эволюция цифровых технологий в газовой отрасли происходит на фоне крупных изменений в самом газовом хозяйстве и международных потоках. К примеру, по оценкам в открытых статистических материалах глобальная добыча природного газа измеряется тысячами миллиардов кубических метров в год; в международной инфографике, основанной на агрегированной статистике, приводится значение порядка 4044 млрд м³ в год. Масштаб отрасли прямо влияет на требования к цифровым решениям: даже небольшие относительные улучшения в точности прогнозов, в снижении внеплановых простоев или в оптимизации режимов дают значимый эффект в абсолютных величинах. Аналогично, значимым индикатором развития является международная торговля газом: в статистических обзорах отмечается, что в 2023 году на Азиатско-Тихоокеанский регион приходилось около 64% мирового импорта СПГ, а импорт СПГ Европы из Российской Федерации оценивался примерно в 19 млрд м³. Подобные изменения потоков усиливают потребность в более точном планировании режимов, балансов и логистики, что повышает спрос на аналитические и интеллектуальные инструменты.

В качестве иллюстрации отраслевой динамики на национальном уровне можно привести данные о расширении газовой инфраструктуры. Так, в публичной отчётности по социальным и инфраструктурным проектам указано, что за отчётный год было построено 195 межпоселковых газопроводов общей протяжённостью 2447 км, что связано с программами газификации и развитием распределительных сетей. Увеличение протяжённости и разветвлённости сетей повышает требования к мониторингу, диагностике и управлению, включая современные методы обработки данных.

Таблица 1 — Ключевые этапы развития цифровых технологий в газовой отрасли

Описание: таблица фиксирует последовательность эволюции цифровых решений — от автоматизации узлов к интеллектуальным системам, где ключевым ресурсом выступают данные и их качество.

Рисунок 1 — Логика перехода от автоматизации к интеллектуальным системам в газовой отрасли (схема)

Автоматизация узлов → Диспетчеризация (SCADA) → Хранилища технологических данных → Интеграция производственных и корпоративных систем → Интеллектуальная аналитика и модели ИИ

Описание: схема показывает, что методы ИИ опираются на ранее созданную цифровую основу — измерения, связь, диспетчеризацию и регламенты данных.

Таблица 2 — Отдельные количественные индикаторы, характеризующие масштаб и цифровую сложность отрасли

Описание: таблица демонстрирует масштаб отрасли и динамику инфраструктуры; именно эти факторы делают цифровые технологии и интеллектуальную аналитику практической необходимостью.

1.2. Классификация методов искусственного интеллекта, применяемых в промышленности

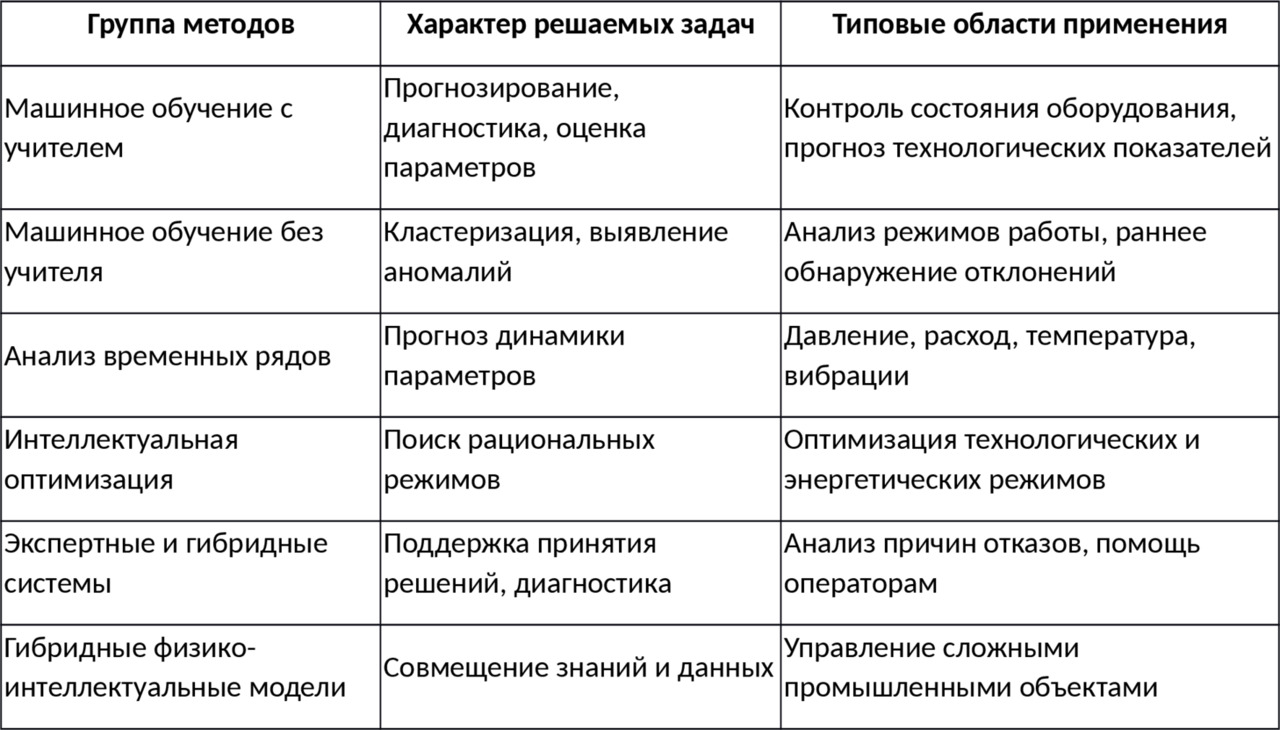

Методы искусственного интеллекта, применяемые в промышленности, формировались как развитие прикладных направлений вычислительной математики, теории управления и анализа данных. В отличие от универсальных или исследовательских задач, промышленные применения предъявляют повышенные требования к устойчивости алгоритмов, воспроизводимости результатов, интерпретируемости выводов и возможности эксплуатации в режиме непрерывного производства. По этой причине классификация методов искусственного интеллекта в промышленности традиционно строится не только по математическому принципу, но и с учётом характера решаемых производственных задач.

Наиболее распространённую группу образуют методы машинного обучения с учителем. Они используются в тех случаях, когда имеется исторический массив данных, содержащий измеренные параметры технологических процессов и соответствующие им целевые значения. В промышленной практике такие методы применяются для прогнозирования технологических показателей, оценки технического состояния оборудования, расчёта выходных параметров продукции и поддержки принятия решений. К данной группе относятся линейные и нелинейные регрессионные модели, деревья решений, ансамблевые методы, а также искусственные нейронные сети. Их ключевым преимуществом является способность выявлять сложные нелинейные зависимости между параметрами процесса, которые не всегда могут быть корректно описаны аналитическими моделями.

Вторую группу составляют методы машинного обучения без учителя, ориентированные на анализ структуры данных без заранее заданных целевых показателей. В промышленности такие методы применяются преимущественно для выявления скрытых закономерностей, сегментации режимов работы оборудования и обнаружения аномалий. К ним относятся методы кластеризации, алгоритмы снижения размерности и методы плотностного анализа. Их практическая ценность заключается в возможности анализа больших массивов данных в условиях отсутствия размеченных выборок, что характерно для многих промышленных объектов, где аварийные или нештатные режимы представлены ограниченным числом наблюдений.

Отдельное место занимают методы интеллектуального анализа временных рядов. Для промышленных систем характерны непрерывные измерения параметров во времени, что требует учёта автокорреляций, сезонных и трендовых компонентов. К этой группе относятся статистические модели прогнозирования, рекуррентные нейронные сети и гибридные подходы, сочетающие физические модели процессов с интеллектуальными алгоритмами. В газовой промышленности данные методы широко применяются при анализе динамики давления, расхода, температуры и вибрационных характеристик оборудования.

Существенную роль в промышленной практике играют методы интеллектуальной оптимизации. Они используются для поиска рациональных режимов работы оборудования и технологических систем при наличии ограничений по безопасности, ресурсам и эксплуатационным параметрам. К данной группе относятся эволюционные алгоритмы, методы стохастической оптимизации и алгоритмы поиска в сложных многомерных пространствах. Их применение позволяет формировать рекомендации по управлению технологическими объектами в условиях изменяющихся внешних и внутренних факторов.

Особую категорию образуют экспертные и гибридные интеллектуальные системы, сочетающие формализованные правила, инженерные знания и методы машинного обучения. В промышленности такие системы применяются в задачах диагностики, поддержки операторов и анализа причинно-следственных связей. Их важным преимуществом является более высокая интерпретируемость результатов по сравнению с полностью «чёрными ящиками», что имеет принципиальное значение для объектов с повышенными требованиями к промышленной безопасности.

В последние годы в промышленности всё более широкое распространение получают гибридные подходы, объединяющие интеллектуальные методы с физическими и математическими моделями процессов. Такой подход позволяет компенсировать недостатки чисто статистических моделей и учитывать законы сохранения, технологические ограничения и регламентированные режимы эксплуатации. Для газовой отрасли, где значительная часть процессов хорошо описывается физическими зависимостями, гибридные модели рассматриваются как один из наиболее перспективных путей внедрения искусственного интеллекта.

Практическая ценность таких моделей заключается в возможности сочетания расчётных уравнений и эмпирических зависимостей с методами анализа данных, формируемых в процессе эксплуатации оборудования. Это позволяет снижать требования к объёму обучающих выборок, повышать устойчивость результатов при изменении режимов работы и обеспечивать интерпретируемость аналитических выводов для инженерного персонала. В условиях газовой промышленности гибридный подход также упрощает валидацию интеллектуальных решений, поскольку результаты моделирования могут быть сопоставлены с известными физическими закономерностями и нормативными ограничениями технологических процессов.

Таблица 3 — Классификация методов искусственного интеллекта, применяемых в промышленности

Описание: таблица отражает основные группы методов искусственного интеллекта, применяемых в промышленности, и их ориентацию на типовые производственные задачи.

Рассмотренная классификация показывает, что в промышленности методы искусственного интеллекта используются не изолированно, а как элементы комплексных систем управления и анализа. Выбор конкретного метода определяется не только точностью алгоритма, но и требованиями к надёжности, интерпретируемости и возможности эксплуатации в условиях реального производственного процесса.

1.3. Технологические процессы газовой промышленности как объект интеллектуального анализа

Технологические процессы газовой промышленности представляют собой совокупность взаимосвязанных операций, реализуемых в непрерывном режиме и охватывающих этапы добычи, подготовки, транспортировки, переработки и распределения природного газа. Для каждого из этих этапов характерны сложные физико-химические и термодинамические процессы, протекающие в условиях пространственной распределённости объектов, значительного числа измеряемых параметров и жёстких требований к надёжности и безопасности. Именно совокупность указанных характеристик определяет целесообразность применения методов интеллектуального анализа.

Рисунок 2 — Технологические процессы газовой промышленности как объект интеллектуального анализа

Описание: схема отражает основные этапы технологической цепочки газовой промышленности и группы параметров, формирующих данные для интеллектуального анализа.

Процессы добычи природного газа характеризуются многофакторной зависимостью выходных показателей от геологических условий, свойств пласта и режимов эксплуатации скважин. В ходе добычи в непрерывном режиме регистрируются параметры давления, температуры, расхода, состава газа и состояния устьевого оборудования. Для крупных месторождений объём таких данных формируется в виде протяжённых временных рядов, что делает актуальными задачи интеллектуального анализа динамики параметров, прогнозирования изменения дебита и раннего выявления признаков осложнений в работе скважин. Классические детерминированные модели, как правило, не обеспечивают требуемой точности при изменении условий эксплуатации, тогда как интеллектуальные методы позволяют учитывать нелинейный характер взаимосвязей между параметрами.

Этап транспортировки газа отличается высокой протяжённостью и иерархической структурой газотранспортных систем. Магистральные газопроводы включают сотни и тысячи километров линейной части, десятки компрессорных станций и большое количество запорно-регулирующей арматуры. В процессе эксплуатации осуществляется непрерывный контроль давления, температуры, расхода и энергетических показателей компрессорного оборудования. Даже незначительные отклонения режимов на отдельных участках могут приводить к перераспределению потоков и росту энергетических затрат в масштабах всей системы. Это делает газотранспортные процессы удобным объектом для интеллектуального анализа, направленного на выявление аномалий, оптимизацию режимов работы и прогнозирование технического состояния оборудования.

Технологические процессы переработки природного газа отличаются высокой насыщенностью измеряемыми параметрами и сложной структурой взаимосвязей между стадиями. Газоперерабатывающие установки включают операции очистки, осушки, разделения и стабилизации компонентов, каждая из которых чувствительна к изменению состава сырья и режимов работы. В этих условиях интеллектуальный анализ позволяет учитывать многомерный характер данных и использовать информацию о текущем состоянии процесса для стабилизации режимов, повышения выхода целевых продуктов и снижения потерь. Особую значимость имеют задачи контроля качества продукции, где требуется учитывать одновременное влияние большого числа параметров.

Распределительные сети и системы газоснабжения характеризуются высокой степенью разветвлённости и изменчивостью нагрузки, обусловленной суточными и сезонными колебаниями потребления. В этих системах формируются массивы данных о расходах, давлениях и состоянии оборудования на большом числе узлов. Для интеллектуального анализа здесь характерны задачи прогнозирования спроса, выявления нештатных режимов и поддержки диспетчерских решений. Применение интеллектуальных методов позволяет повысить устойчивость работы распределительных сетей и снизить вероятность нарушений газоснабжения.

Бесплатный фрагмент закончился.

Купите книгу, чтобы продолжить чтение.