Бесплатный фрагмент - SMED. Методика быстрой переналадки

Что такое SMED?

Вначале разберём что такое SMED и для чего она применяется.

SMED — это система, разработанная в группе компаний Toyota, использующаяся для сокращения времени при смене производственных серий (быстрая переналадка). Это теория и набор методов, которые позволяют произвести операции смены оснастки или переналадки за очень короткое время: даже менее 10 минут.

Изначально SMED была разработана с целью оптимизации переналадки штампов и другого инструмента. Но эти принципы применимы к переналадке всех видов процессов, где требуется изменить инструмент или параметры перед началом операций.

Дословный перевод SMED — Single Minute Exchange of Die это «смена пресс-форм за минуты» или «смена штампа менее чем за 10 минут». Последнее определение более распространено в обиходе.

Кроме SMED существует понятие OMED или замена штампов в одно касание (One Touch Exchange of Die), которое по механизмам и методикам своей работы полностью повторяет предыдущий метод. Принципиальная разница лишь в названии и поставленной цели (поменять за несколько минут или за одно касание).

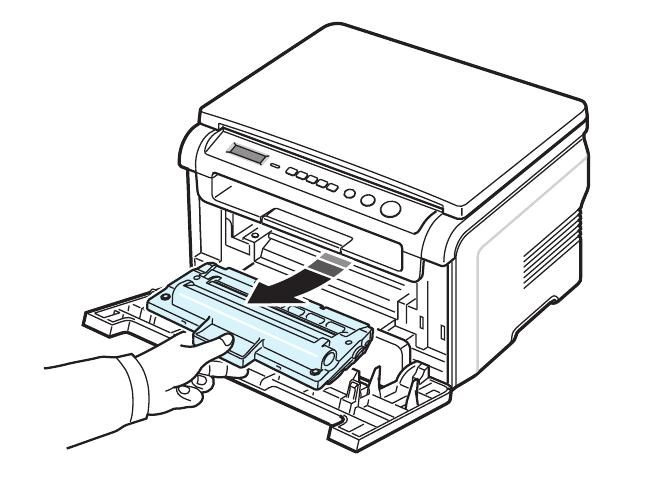

Возникает вопрос, всегда ли менее 10 минут? Важно отметить, что не абсолютно во всех случаях удается сократить время до нескольких минут, но при применении SMED время переналадки резко сокращается в подавляющем большинстве случаев. Резкое сокращение времени переналадки дает производству много разнообразных преимуществ. SMED изменяет традиционное представление о том, что переналадка — трудоемкий процесс, отнимающий массу времени от производства. Дочитав настоящую книгу до конца, вы поймёте, что переналадка — это простой процесс, не сложнее замены картриджа в принтере.

Термин SMED используется всегда, когда оборудование готовится к производству нового продукта. С учетом дневных колебаний уровня заказов, рассчитывается то количество изделий, которые нужно сделать за одну смену. Таким образом производится только тот продукт, который необходим предприятию на долгосрочную перспективу.

Недостатками является то, что SMED требует долгосрочной дисциплины и значительных управленческих навыков в области перемен. Частота и длительность пробных прогонов и корректировки (апробирования выработанных решений) зависит от квалификации инженеров и технологов.

Что такое переналадка?

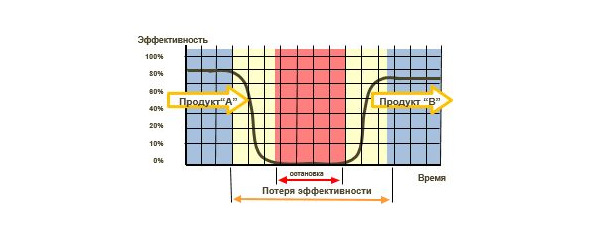

Перед изучением метода быстрой переналадки следует понять, что такое сама переналадка. Переналадка может заключаться в замене пресс-формы, модели, инструмента либо какой-нибудь другой оснастки. Схематично остановку оборудования для переналадки можно представить так (см. рисунок).

Время переналадки — это промежуток времени между выходом последней годной детали продукта «А» и получение первой годной детали продукта «В». В дальнейшем время переналадки мы будем понимать именно так. Это не только время остановки оборудования, как часто принято считать. Это время запуска (выхода на требуемую производительность и качество), остановки и т. д.

Переналадка, как правило, осуществляется во время остановки оборудования. Переналадка — это одна из потерь в работе оборудования. Кто знаком с методом ТРМ (Всеобщего обслуживания оборудования), знает об этом. Когда выполняется переналадка, ценность для Заказчика не создаётся.

Эффективность работы оборудования также падает. Причём, падает она не только из-за самой остановки, но и во время остановки и запуска (выхода на нужное качество и производительность). Как известно, максимальная эффективность оборудования достигается при непрерывной на нём работе. И даже если остановка будет продолжительностью 1 секунду — потеря эффективности будет всё равно.

Если рассмотреть основные шаги операций типичной наладки, они будут примерно следующие:

— Подготовка (корректировка, проверка). На данной стадии осуществляется проверка наличия и состояния инструмента. Сюда же включается время на возврат инструмента, наведение порядка и другие действия после переработки. При работе по традиционному методу часть этих работ выполняется во время остановки оборудования. Задача SMED заключается в переводе их во внешние операции.

— Замена (установка и снятие инструмента и заготовок). На данной стадии производится снятие деталей и инструмента по завершении обработки одной партии и их установка для следующей партии. Обычно оборудование останавливается на этой стадии, поэтому эта операция относится к внутренним. Как правило, сама замена и установка занимает очень мало времени по сравнению с другими шагами.

— Настройка (измерение, задание параметров и калибровка). На данной стадии производятся все замеры и калибровки, необходимые для операции, например, центровка, разметка, замеры температуры и давления и т. д. Часто на этой стадии приходится останавливать оборудование. Система SMED показывает, как такие действия производить быстро и, по возможности, без остановки оборудования.

— Коррекция (пробные прогоны и корректировки). На данной стадии при традиционной наладке корректировки производятся после обработки детали. Чем точнее были измерения и калибровки на предыдущей стадии, тем легче будут выполняться корректировки. Выполнение корректировок на оборудовании является одной из наиболее сложных задач в процессе наладки. При традиционном методе время на пробные прогоны и корректировки зависит от личной квалификации персонала. При традиционной наладке не происходит выпуск годных изделий, пока этот шаг не завершен. SMED показывает, как можно полностью отказаться от этого шага, как начать выпуск годной продукции сразу же после завершения наладки.

По статистике, в общем процессе переналадки приведённые выше шаги занимают следующую долю времени:

— Подготовка — 30%

— Замена — 5%

— Настройка — 15%

— Коррекция — 50%

Переналадка разделяется на внутреннюю и внешнюю. Это принципиальное разделение, которое лежит в основе метода.

Внутренняя наладка — часть операций процесса переналадки, которые выполняются при отключенном оборудовании подлежащем наладке. В основном, это непосредственно операции съёма и установки оснастки.

Внешняя переналадка — часть операций процесса переналадки, которые выполняются во время изготовления годных изделий на оборудовании подлежащем наладке. Это могут быть подготовительные операции (подготовка креплений, оснастки и т.п.).

История SMED

Весной 1950 г. Сигео Синго проводил исследование на заводе Mazda в Хиросиме с целью повышения эффективности производства. Тогда там производились трехколесные автомобили. Фирма хотела расшить узкие места, образовавшиеся из-за прессов для штамповки крупных деталей кузова усилием 350, 750 и 800 тонн, которые работали с неполной нагрузкой.

Синго осмотрел производство и попросил начальника отдела, отвечающего за производство, разрешить провести хронометраж в течение недели, чтобы определить, как работают прессы.

Начальник ответил, что это будет потерей времени: он уже знал, что именно прессы виновны в образовании узких мест, и поставил работать на них наиболее квалифицированных и сознательных рабочих.

Три пресса работали круглые сутки, и он считал, что единственный способ увеличить производство — закупить дополнительное оборудование. Он очень надеялся, что высшее руководство именно так и поступит.

На третий день производилась смена штампов на 800-тонном прессе. Рабочие сняли старый штамп и начали бегать вокруг пресса. Синго спросил оператора, что происходит и тот ему сказал: «Пропал один из крепежных болтов нового штампа, не могу его найти, хотя уже везде посмотрел».

Синго сел возле пресса и стал ждать. Более чем через час оператор прибежал весь в поту, держа болт в руке, с радостным криком: «Вот он! Я нашел его! Фактически я не нашел его. Я просто взял длинный болт на соседнем прессе, обрезал его и нарезал резьбу. Поэтому и задержался. Можете поверить, это было непросто!» — сказал он.

Синго посочувствовал ему, но тут же его начала беспокоить другая мысль: «Вы обрезали болт, взятый от другого пресса. А когда вам на том прессе нужно будет менять инструмент, что вы будете делать? У вас что, такое постоянно бывает?»

«Да нет, не постоянно. Время от времени бывают такие казусы», — ответил оператор.

Именно тогда зародились принципы быстрой переналадки: разделение внутренних и внешних работ, подготовка, стандартизация и т. д. Здравый смысл подсказывал, что определённые действия можно выполнить заранее, что-то можно сделать быстрее, а чего-то вовсе не делать. С тех пор концепция стремительно развивалась и превратилась в метод, состоящий из нескольких последовательных шагов и приличного набора решений (по оптимизации подготовительных работ, механизации, быстросъёмным креплениям).

В истории зафиксированы уникальные примеры, например, в компании Mitsubishi Heavy Industries время переналадки на 8-шпиндельном сверлильном станке в течение года было сокращено с 24 часов до 2 минут 40 секунд.

За такой же период наладка, связанная с заменой болтовысадочного станка, в компании Toyota Motor была сокращена с 8 часов до 58 секунд.

В швейцарской компании Weidmann при наладке формовочной машины для пластика время регулировки было уменьшено с 2,5 часа до 6 минут 35 секунд. Все это типичные примеры улучшений, достигнутых с использованием методов SMED

Какой должна быть переналадка?

Чтобы ориентироваться в различных способах выполнения переналадок нам следует понимать, как должна выглядеть идеальная переналадка: к чему стремиться, применяя метод. Поэтому опишем примеры идеальных переналадок, чтобы понимать, что совершенству нет предела и что достичь можно многого.

Наверняка у каждого дома или на работе есть принтер, большинству из вас приходилось менять картридж в принтере, когда кончалась краска.

Как выполняется переналадка на принтере? Вы нажимаете кнопку, открывается крышка, вы вынимаете старый картридж и вставляете новый. Вам и в голову не приходит, что надо открутить несколько болтов, вытащить ёмкость из-под краски, засыпать или залить туда краску, закрутить всё то, что открутили, а затем долго настраивать режим печати. Не правда ли, глупости? Тем не менее, все эти действия, включая подготовку, замену, настройку и коррекцию выполняются, мы их просто не замечаем. Потому что от нас надо только открыть крышку, поменять картридж и закрыть крышку. Переналадка разных моделей принтеров может отличаться, но суть остаётся неизменной.

На многих современных принтерах не требуется что-то нажимать после переналадки, принтер сам определяет, что он заправлен и продолжает печать.

Это и есть идеальная ситуация при переналадке, к которой следует стремиться на производстве. Помним, что идеальная ситуация — переналадка в одно касание.

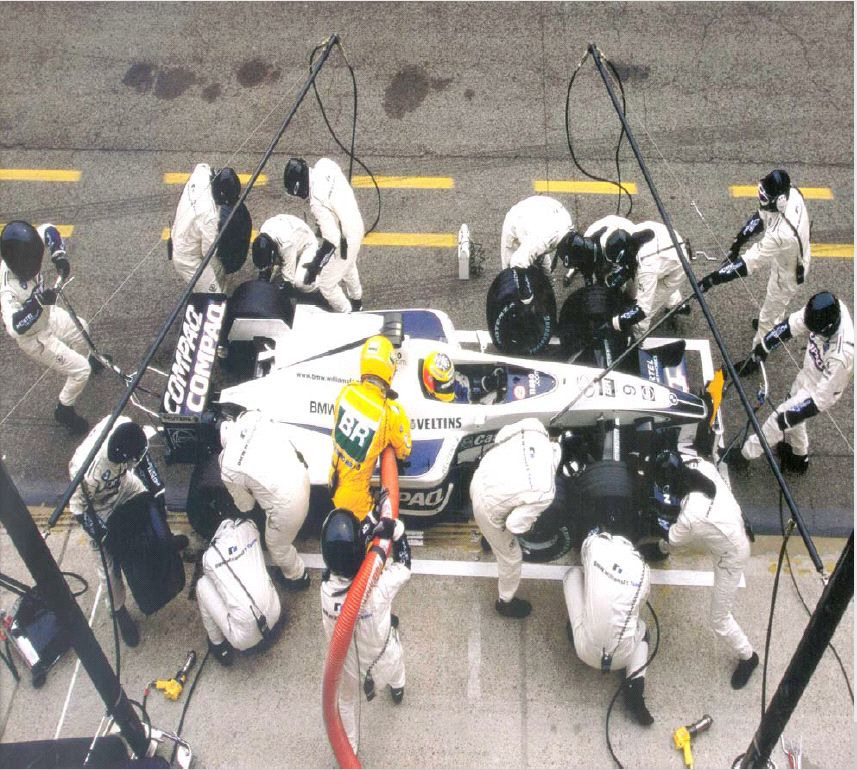

Второй пример быстрой переналадки — это пит-стоп в гонке Формула 1. Речь идёт о замене колёс и параллельной дозаправке гоночной машины. Если вы посмотрите современные переналадки на этих гонках, вы увидите, как 21 участник команды (иногда больше) за несколько секунд выполняют несколько стандартных и выверенных действий. Вы можете возразить, сказав, что выполнение переналадки таким количеством наладчиков экономически не выгодно в производстве. Возможно, однако такое количество и не требуется. В большинстве случаев, параллельно выполняемые операции всё-таки оправданы. Они не обязательно должны приводить к увеличению численности наладчиков, как это принято считать. Далее в книге мы остановимся на этом подробней.

Обратите внимание на картинку, здесь в основном время переналадки снижается за счёт выполнения параллельных работ и, дополнительно за счёт механизации (пневматических гайковёртов), приспособлений для быстрого подъёма. Обратите внимание, что каждый знает своё дело, никто не ищет инструмент, не переворачивает колёса, не меняет насадки на гайковёрте и тем более не пользуется гаечным ключом.

Здесь вы можете посмотреть интересный ролик, демонстрирующий переналадку на Формуле 1 в 1950 году и в настоящее время. Вы удивитесь, увидев разницу.

Посмотрите ещё раз на современную переналадку в Формуле 1, и вы увидите, что в ней выражено большинство подходов метода SMED:

— Анализ и выполнение всех подготовительных операций. Все операции проанализированы и чётко разделены на внутренние и внешние. Все подготовительные работы выполнены заранее: рабочие стоят в полной готовности, ожидая гоночный автомобиль, инструмент и сменные колёса подготовлены.

— Стандартизация функций. Каждый знает своё дело: один человек снимает старые колёса, другой надевает новые, третий закручивает, четвёртый поднимает и опускает автомобиль и т. д. Загрузка каждого человека не только стандартизирована, но и сбалансирована: обратите внимание, что все начинают и заканчивают одновременно.

— Использование функциональных зажимов или ликвидации крепежа вообще. Никто не выкручивает 4—6 длинных болтов, чтобы заменить колёса, всё происходит гораздо проще.

— Использование промежуточных приспособлений. Для быстрого подъёма автомобиля применяют простые приспособления.

— Использование параллельных операций. Это подход, наиболее эффективно выраженный в данном примере. Длительные операции, которые можно поделить, разделяются и выполняются параллельно.

— Устранение корректировок. Они вообще отсутствуют в данном примере.

— Механизация. Например, применение гайковёртов.

Это не полный, но основной перечень подходов к снижению времени переналадки, которые прекрасно выражаются в приведённых выше примерах. Идеальная ситуация — это замена в одно касание. Реализуя метод SMED, помните об описанных примерах и стремитесь к идеальной ситуации.

Переналадка и потери

Перейдём к связи метода быстрой переналадки с потерями. Давайте посмотрим, какие потери порождает длительное время переналадки.

Многие фирмы производят продукцию крупными партиями просто потому, что длительное время переналадки не позволяет без потерь часто переналаживаться. В то же время, если посмотреть внимательней на длительное время переналадки и подумать, что бы было, если бы её время сократилось, можно обнаружить чёткую связь со многими потерями.

Следует понимать, что чем длительней переналадка, тем больше размер партии между переналадками. Между этими двумя величинами существует прямая зависимость, которую мы докажем в одном из следующих разделов.

— Большие партии — это потери от запасов. Чем больше размер партии, тем больше межоперационные запасы, которые скапливаются в ожидании большой партии. Хранение того, что не продано, требует денег и замораживает ресурсы фирмы, не добавляя ценности продукту.

— Большие партии — это задержки. Заказчику (в том числе и внутреннему) приходится ждать, пока фирма произведёт всю партию, а не то количество, которое ему необходимо.

— Большие партии — это снижение качества. Хранение запасов увеличивает шансы повреждения и необходимости доработки перед продажей, что увеличивает себестоимость продукции. Когда продукт лежит, он портится, ржавеет, пылится, теряет товарный вид и т. д.

— Большие запасы необходимо перекладывать, транспортировать и обходить, что тоже дополнительные потери и привесок к себестоимости продукта. Необходимо содержать погрузчики, грузчиков, сортировать и учитывать запасы и делать прочую ненужную работу.

И самое главное, большие партии заставляют производить больше, чем необходимо. Подумайте, что в большинстве случаев делают, если необходимо произвести половину обычной партии? Производят полную партию: столько, сколько нужно, плюс про запас в надежде на то, что остатки будут когда-либо проданы.

Таким образом, получается, длительное время переналадки влияет на 6 из 7 видов потерь (кроме излишней обработки):

— Излишние запасы

— Ожидание

— Транспортировка

— Дефекты, переделки

— Перемещения

— Перепроизводство.

Сокращая время переналадки, мы также будем влиять на все эти потери. Вскоре мы заметим, что их становится меньше не только в конкретной операции, но и во всём потоке.

Теперь давайте взглянем на сам процесс переналадки. Рассмотрим типичный пример (см. рисунок ниже):

Перед вами типичный случай замены штампа на небольшом прессе. Обратите внимание на действия, из которых состоит переналадка. Каждое действие прохронометрировано по времени и классифицировано по принципу «ценность — потеря». Ценностью, т.е. тем, за что Заказчик готов платить деньги, в данном случае считаем поменянный в кратчайшие сроки штамп. Таким образом, ценностью будут являться только действия, которые связаны с физической заменой штампа: раскрепили, сняли, поставили, закрепили.

Эффективность считаем как отношение времени, создающего ценность, к общему времени. Получается 4/ (4+19) = 0,17 или 17%

Мы видим, что внутри самой переналадки содержится множество потерь: перемещения, ожидания, транспортировки, переделки.

Но и это ещё не всё. Эта оценка не говорит, что время выполнения переналадки должна занимать 4 минуты, что её можно сократить в 5 раз. Те самые 4 минуты, которые мы посчитали ценностью, также можно сократить. В основном это можно сделать за счёт совершенства креплений, применения прогрессивного инструмента и т. д.

Другими словами, потенциал для сокращения времени с помощью метода SMED действительно огромен. Внутри переналадки содержится множество потерь, от которых можно или избавиться, или существенно сократить.

Цели и задачи SMED

Теперь взглянем на цели и задачи, которые можно решить с помощью SMED. Для того, чтобы их полностью понять нам нужно разобрать выгоды от сокращения времени переналадки.

— Сокращение непроизводительного времени. Во время переналадки продукт не видоизменяется и не создаётся ценность. Это первое, что мы получаем. После применения SMED переналадка занимает меньше времени. Мы высвобождаем определённое количество времени, которое ранее было занято переналадкой. Дальше мы должны решить, что с ним делать. Высвобождение дополнительного времени даёт нам возможность сократить размер партии или повысить мощность оборудования.

— Повышение мощности оборудования предполагает работу оборудования и производство продукции в высвобожденное время. Т.е. время, которое вы сократили, применяя Быструю переналадку, мы используем для производства. Разумеется, если это необходимо Заказчику. Помним о потере перепроизводства и спрашиваем себя, нужно ли производить больше.

Также повышение мощности оборудования может предполагать сокращение общего времени на производство одного и того же количества продукта за счёт его производства в высвобожденное время. Например, для выполнения месячного плана достаточно будет не 22, а 21 день или работа без сверхурочных. С этим всё просто. В результате мы сокращаем инвестиции и затраты на производство: производим больше, платим за производство меньше.

— Сокращение размера партии. Представьте, что за высвобожденное время вы сможете сделать дополнительное количество переналадок.

Например, если до улучшений в сутки производилось 4 переналадки по 40 минут, сократив время переналадки до 30-и минут, мы получаем возможность уже переналаживаться 5 раз в сутки.

Когда я упоминаю об этом на практике, в 90% случаях на меня смотрят удивлёнными глазами (мысленно крутя пальцем у виска). Это действительно не традиционный подход, который часто не укладывается в головах среднестатистического российского менеджера. Тем не менее, этот подход будет встречаться на протяжении всей книги. Такой подход позволяет снизить запасы, сократить время выполнения заказа и более гибко реагировать на изменение спроса.

Изначально метод быстрой переналадки был придуман для обеспечения возможности работы мелкими партиями. Это необходимо, чтобы снизить количество запасов, ускорить производство и избавиться от множества потерь, связанных с этим. Вы помните, что длительное время переналадки влияет на 6 из 7 видов потерь.

Это и есть основная цель SMED — сокращение размера партии. Это та цель, ради которой метод был изобретён и сформулирован.

Теперь немного подробней рассмотрим зависимость размера партии и времени переналадки. Обратите внимание на рисунок, расположенный выше.

Рассмотрим общий пример работы какой-либо единицы оборудования. Это может быть штамп, обрабатывающий центр, что угодно. Как правило, на одном оборудовании изготавливается несколько видов продукции, а перестройка с одного вида на другой требует затрат времени. Иначе не было бы смысла в применении метода Быстрой переналадки.

На примере видно сколько времени занимает изготовление 5-и видов продукта: производство — переналадка и т. д. Время оборачиваемости продукта — полный цикл производства всех видов продукции до его повторения. Он может занимать несколько дней, всё это время будут лежать большие запасы незавершённого производства в ожидании их отгрузки или потребления.

Например, в данном случае, если Заказчику нужны по 100 или 60 штук каждого наименования продукта, то получить их он сможет только когда будет закончено производство партии последнего наименования продукта. Всё это время хранятся запасы, которые нужно перемещать, транспортировать, перекладывать, сортировать, обходить, пересчитывать, разбраковывать (т.к. в запасах возрастает доля брака: продукт трётся, ржавеет, бьётся и т.д.)

В случае уменьшения времени переналадки пропорционально уменьшается размер партии и незавершённое производство.

Обратите внимание на следующий рисунок. Время оборачиваемости, следовательно, время исполнения заказа, уменьшается пропорционально уменьшению времени переналадки. Продукция быстрее переходит к Заказчику и уменьшается время исполнения заказа. При той же производительности увеличивается гибкость производства. Под гибкостью мы понимаем подстраиваемость под потребительский спрос: под время исполнения заказа, количество и ассортимент.

Работу выполняет столько же наладчиков, такое же суммарное время переналадки, но партии становятся меньше и появляется возможность их чаще производить и отгружать.

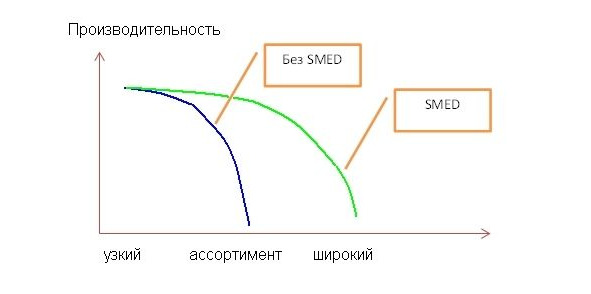

При одинаковой производительности с помощью SMED появляется возможность расширить ассортимент производства, что серьёзно влияет на конкурентоспособность. Это особенно актуально в наше время. Обратите внимание на график, расположенный ниже. Там проиллюстрирована эта зависимость.

Основная цель SMED — снижение размера партии и работа мелкими партиями.

Задачи SMED — снижение продолжительности переналадки и стандартизация процесса переналадки.

Дополнительные выгоды, которые дает SMED, следующие:

— Гибкость. Предприятие может реагировать на изменяющиеся требования Заказчиков, не производя излишних запасов.

— Сокращение сроков поставки. Производство малыми партиями сокращает сроки поставки, т.к. исключается ожидание из-за не укомплектованности партии, а также ожидание продукта в запасах.

— Улучшение качества. Сокращение запасов дает сокращение дефектов и повреждений при хранении и транспортировке. Кроме этого, SMED сокращает потери за счет уменьшения риска возникновения ошибок при переналадке и исключения пробных партий при переходе на новое изделие.

— Повышение производительности. Сокращение времени переналадки позволяет снизить простои оборудования, что означает увеличение отдачи от него.

— Сокращение незавершённого производства — это высвобождение средств, замороженных в виде запасов.

— Стандартизация результата. Для переналадки не требуются высококвалифицированные наладчики. Так как процесс наладки становится проще, ее может выполнять оператор или другой рабочий без большого опыта и квалификации.

— Снижение риска получения травм и повышение лояльности персонала.

С другой стороны, SMED полезен и самим работникам.

Так как растет конкурентоспособность компании, возрастает надежность трудоустройства рабочих. Работать становится легче и приятней, потому что процесс переналадки становится более простым, безопасным, требует меньше физических усилий, сокращается риск травм и т. д. Снижение запасов уменьшает захламленность в цехе и на рабочем месте, что также улучшает безопасность производства и эстетику. Инструменты для переналадки унифицируются и совмещаются, их количество сокращается и за ними проще следить. Из процесса переналадки исключаются трудоёмкие, опасные и сложные действия. Таким образом, применение метода SMED выгодно и для самих работников, для облегчения и улучшения их труда.

Расчёт экономического эффекта от переналадки

Вначале разберём несколько простых правил, которые следует помнить при расчёте экономического эффекта.

Помним, что в классической классификации выделяют 7 видов потерь:

— перепроизводство — производство лишней, не нужной Заказчику продукции, или производство продукции раньше времени;

— излишние запасы — скопление незавершённого производства, запасов сырья и материалов, которые замораживают капитал предприятия и существенно замедляют время исполнения заказа;

— транспортировка между стадиями процесса или на склад, во время которой не создаётся ценность;

— перемещения, во время которых работником также не создаётся ценность;

— ожидание — простой работника или операции;

— излишняя обработка — преобразование продукта, за которые Заказчик не готов платить деньги;

— дефекты и переделки — исправления продукта, напрасная или повторная работа.

Наблюдая за рабочим процессом (за продуктом, работой человека или машины), многие из этих потерь явно бросаются в глаза даже неподготовленному наблюдателю.

Это такие потери как транспортировка, перемещение, ожидание, дефекты и переделки. Последние заметить сложнее, но тоже можно. Чтобы заметить оставшиеся три вида потерь, необходимо владеть специфической информацией: о потребностях Заказчика, о необходимом количестве запасов.

На примере этих, наиболее наблюдаемых, потерь мы рассмотрим 4 основных правила, необходимых при расчёте любых эффектов от устранения потерь.

Для этого рассмотрим пример.

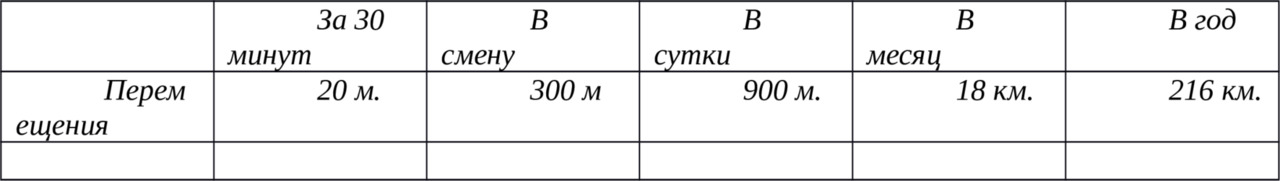

Представьте, что в течение 30 минут наблюдения, мы заметили, что работник ходит во время выполнения операций примерно 20 метров. Не такое большое расстояние 20 метров за 30 минут. Если бы мы наблюдали в течение смены (возьмём продолжительность смены 7,5 часов), то рассчитывая пропорционально, можно понять, что работник перемещался 7,5х2х20=300 метров. При работе в 3 смены, в сутки мы получим 3х300=900 метров. Посчитав аналогичным образом перемещения в масштабе месяца (возьмём для круглой цифры 20 рабочих дней), получается 900х20=18000 метров или 18 км. В год 18х12=216 км. перемещений.

Здесь не важна точность расчётов, важен масштаб, в котором нам следует смотреть на потери и оценивать их.

Теперь посмотрите на крайние столбцы таблицы. Что значит для вас 216 км. перемещений в год? Это значительная цифра, не правда ли? По сравнению с 20-ю метрами, на которые никто не обратил бы внимание, 216 км. уже не останутся незамеченными.

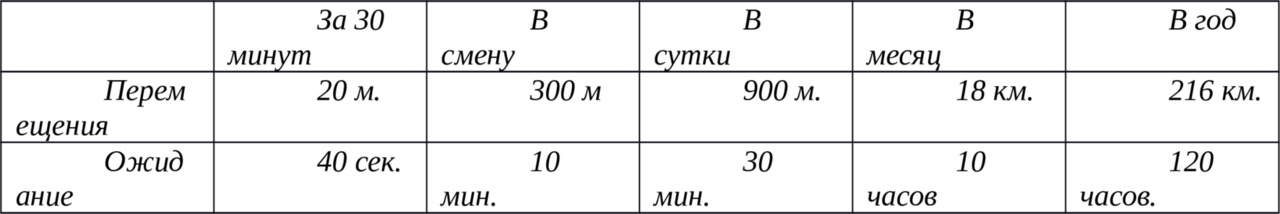

Посмотрим на потери с другой стороны. Например, за те же 30 минут наблюдения мы выявили 40 секунд потерянного времени в течение выполнения операций. Это время может быть потрачено на транспортировку и перемещения или на ожидание. Нам это не важно.

Посчитав аналогично потери в масштабе года, мы получаем примерно следующую картину:

Как вы видите, потери, выраженные в единицах измерения времени, воспринимаются нами иначе. Мы сразу же представляем работника, который стоит 120 часов в год и понимаем, что это половина месячного фонда рабочего времени. Другими словами, в год он пол месяца не работает, но исправно получает заработанную плату.

Сразу оговоримся, что мы не предлагаем, ни в коем случае, теперь не платить работнику за эти пол месяца. Мы предлагаем совершенствовать процесс, устранять потери и обеспечивать работника полезной работой.

Приведённый пример состоит из простой математики. Однако согласитесь, что восприятие 40 секунд ожидания или бесполезной работы коренным образом отличается от 120 часов в год. А ведь это очень упрощённый пример. На практике вы можете увидеть и несколько минут ожидания в течение получаса наблюдения и даже больше.

Теперь сформулируем 4 основных правила при расчёте эффекта от устранения потерь.

— Считаем все, даже самые малые потери. Вы видели, как 20 метров перемещений, которые могут быть выявлены за 30 минут наблюдений, в смену могут вырасти в 300 метров, в сутки в 900, в месяц в 18 км, в 216 км в год. А ведь это очень небольшая цифра для среднестатистических российских предприятий. Устранение этих перемещений может означать экономию в 40 секунд за время наблюдения, в 10 минут за смену, в 30 минут в сутки, в 600 минут в месяц (10 часов), 120 часов в год.

— Считаем потери в натуральном выражении. Так проще, легче, наглядней. Это может сделать каждый человек, не имея специального образования и подготовки. Не стремитесь сразу перевести незначительные цифры в денежное выражение.

— Считаем потери в масштабе года. Никто не обратит внимание на 20 метров или 40 секунд, но 216 км или 120 часов сразу бросятся в глаза. Цифры становятся значимыми, они лучше воспринимаются и самое главное, на основании этих цифр вы можете принять решение, что делать с высвобожденным потенциалом.

— Принимаем решение, что делать что делать с высвобожденным потенциалом. Это главное правило. Собственно, ради него нам и следует соблюдать предыдущие правила. Просчитав определённую потерю, устраняя её, обязательно следует понимать, как использовать высвобожденный потенциал. Вы можете производить больше или работать меньше, переналаживаться чаще, или загрузить работников дополнительной работой, перераспределить загрузку персонала или что-либо другое. Решать вам. Главное — принять решение и реализовать его сразу.

Так, если вы устранили 40 секунд ожидания, вы понимаете, что в год вы имеете примерно 120 часов дополнительного времени. Например, вы можете решить делать месячный план не за 22 дня, а за 21 или не за 60 смен в месяц, а за 59 или 58.

Решите сразу что с ним делать и как его использовать. Иначе этот потенциал растворится: появятся другие потери, работать будут снова медленней, растянутся перерывы и т. д. Возможно, даже возникнет перепроизводство.

Разумеется, не все потери можно устранить. Так, например, из 40 секунд в примере, возможно, вы сможете устранить только 30 секунд. Это естественно и нормально. Правила остаются теми же, только вместо 120 часов в год вы получите 90 часов высвобожденного времени. Главное, принимая решение об использовании этого потенциала, понимать, сколько потерь вы реально устраняете, чтобы не навредить. Часто, устраняя потери, для страховки и обеспечения чувства спокойствия, руководители используют не весь потенциал, а только его часть. Например, высвобождая 10 часов в месяц, можно заканчивать производство месячного плана на смену (7,5 часов) раньше. Таким образом имея резерв в 2,5 часа (25%) для обеспечения чувства уверенности.

Помните, что последнее правило является главным, без выполнения которого сам расчёт и устранение потерь не имеют смысла.

Перейдём непосредственно к эффекту от применения быстрой переналадки.

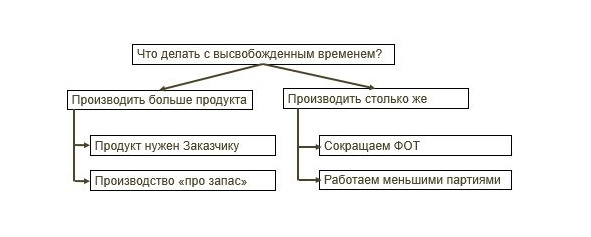

Эффект, который можно получить и посчитать от быстрой переналадки, будет зависеть от целей, которые преследует данная работа. Помним, что высвобождаемое при применении SMED время можно использовать разными способами.

Рассмотрим схему, приведённую ниже. Принципиально мы можем либо производить больше продукта, либо производить столько же.

— Продукт нужен Заказчику. Тогда мы получаем возможность произвести больше продукта при тех же постоянных издержках, т.е. получить дополнительную прибыль. Вариант справедлив для тех случаев, когда до применения SMED использовалось всё доступное для работы время, т.е. не было возможности (не было времени) на производство дополнительного количества продукции.

Например, работали круглые сутки 7 дней в неделю. Теперь время появилось.

Экономический эффект от применения быстрой переналадки может быть рассчитан как дополнительная прибыль от производства дополнительной продукции. Но это в случае, если данная операция действительно не позволяла произвести больше (являлась узким местом). Следует понимать, что сокращение времени переналадки в определённой операции не всегда может повлиять на весь поток и позволить произвести дополнительное количество продукции. Например, если производство ограничивает другая операция.

В случае, если производить столько, сколько нужно Заказчику, было возможно, но это требовало сверхурочных работ, эффект рассчитывается как сокращение затрат на сверхурочные работы. В любом случае, при сокращении продолжительности переналадки мы можем сократить фонд оплаты труда наладчиков либо через количество наладчиков, либо через продолжительность их работы.

Например, раньше надо было 10 наладчиков, теперь надо 9.

— Производство «про запас». Случай, когда Заказчику продукт не нужен, но возможно, в скором времени он его закажет (по крайней мере, все так считают). В таком случае (хоть он и противоречит основным постулатам бережливого производства, эффект тоже будет. Будет он отрицательный.

Посчитайте количество запасов, которые появляются из-за производства невостребованного продукта. Они все стоят денег. Если ваша организация берёт кредиты на покупку сырья и материалов (для производства в целом), то эти запасы ежедневно возрастают не только по количеству, но и по стоимости.

Например, стоимость 100 штук продукта в 1000 рублей — это 100 тыс. руб. Если эти деньги были взяты под 24% годовых, то ежемесячно к их стоимости прирастает на 2 тыс. руб. (100, 102, 104…).

Кроме этого посчитайте затраты времени на транспортировку этих запасов, учёт и пересчёт, перемещения, связанные с ними, а также посчитайте затраты дефектной продукции. Как известно, в запасах намного больше дефектов (продукт трётся, ржавеет, бьётся, портится и т.д.) Как правило, эти расходы во много раз перекрывают выгоду, однако их не считают, что и приводит к многим проблемам.

— Сокращение фонда оплаты труда. Это сокращение затрат, связанных с оплатой труда. Мы высвободили время переналадки и теперь можем выполнить план не за 22 рабочих дня, а за 20, либо работать без сверхурочных, либо изменить оптимальным образом рабочие графики. Так или иначе, все эти решения приводят к сокращению фонда оплаты труда как наладчиков, так и основных рабочих.

Эффект будет в несколько раз больше, если вы сокращаете время переналадки в узком месте (в операции, ограничивающей весь поток). Тогда следует учесть эффект во всём потоке: кто стал меньше ожидать, больше производить и т. д.

— Работа меньшими партиями. Это основная цель применения быстрой переналадки, следовательно, эффект от неё здесь будет гораздо больше.

Однако его сложно будет посчитать, т.к., например, повышение гибкости компании отражается в возможности быстро реагировать на изменение спроса и производить то, что необходимо Заказчику. Это можно посчитать только в марже от упущенных заказов. Тех, от которых отказались, не взяли в работу или не смогли выполнить из-за недостаточной гибкости.

Однако есть много вещей, которые посчитать просто. Как мы знаем снижение времени переналадки пропорционально снижает размер партии и количество связанного с этим незавершённого производства. Считаем стоимость запасов аналогично с «производством про запас», только теперь этот эффект идёт нам в плюс, т.к. мы снижаем количество запасов. Любые запасы — это деньги, как и любое незавершённое производство — это купленные материалы, оплаченное рабочее время, энергоносители и т. д. Это деньги, вложенные в производство, но не полученные в виде прибыли.

Кроме этого, посчитайте затраты времени на транспортировку этих запасов, учёт и пересчёт, перемещения, связанные с ними, а также посчитайте затраты, связанные с дефектной продукцией, ведь, как известно, в запасах намного больше дефектов (продукт трётся, ржавеет, бьётся, портится и т. д.

Последний вариант предполагает получение наибольшего экономического эффекта. Собственно, это и есть цель метода SMED.

Как вы видите, экономический эффект зависит от целей, которые вы поставили перед применением быстрой переналадки и что вы решили делать с высвобожденным временем.

Приведём пример применительно к SMED. Представьте себе некий процесс, неважно, длинный он или короткий, является он узким местом или нет и т. д. Некий вымышленный процесс.

— Время переналадки 15 минут

— Доступное время для работы в смену 400 минут

— Количество переналадок в смену 4 шт.

— Время производства продукта (время цикла) 10 минут

— В месяц рабочих смен 22

— В год рабочих месяцев 12

Посчитаем эффект, который мы получим по итогам года и месяца, если сократим переналадку до 10 минут. Перед тем, как продолжить чтение, попробуйте посчитать самостоятельно, после чего сравните результаты.

Время, необходимое для переналадок — 60 минут в смену.

Время, необходимое для производства — 340 минут в смену.

Продукта в смену выпускается 34 штуки (из имеющихся данных 340/10=34)

Если мы снижаем время до 10-и минут, то получаем:

— Высвобождение времени в смену 60—4х10=20 минут.

— В месяц мы высвобождаем 20х22=440 минут (или 1,1 смена).

— В год мы высвобождаем 440х12=5280 минут (или 13,2 смены).

Вот что нам даёт сокращение времени переналадки на 5 минут.

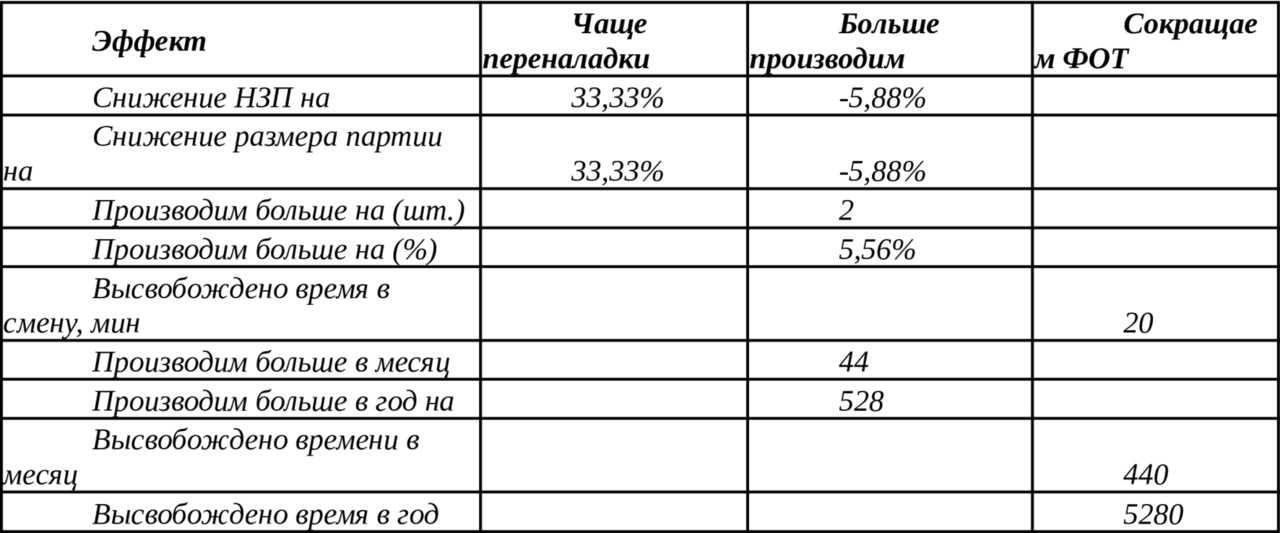

Посмотрим на таблицу, что мы можем получить:

— Если мы принимаем решение производить столько же и экономить на фонде оплаты труда, мы можем работать меньше в месяц на 1,1 смену или в год на 13,2 смены.

— Если мы будем чаще переналаживаться, мы знаем, что пропорционально уменьшается размер партии и незавершённое производство. Т.к. время переналадки снизилось на 1/3, на столько же снизится и незавершённое производство.

— Если мы решим больше производить (учитывая все допущения, о которых было упомянуто выше), можно увеличить производительность (на 2 шт. в день или 528 штук в год) и уровень незавершённого производства (на соответствующую величину).

Приведённый пример показывает положительные и отрицательные стороны различного использования высвобожденного потенциала. Нам нужно понимать его, чтобы осознанно принимать решение и использовать его, имея полню информацию. В любом случае, что будет лучше для вас — решать вам.

Шаги SMED

Перейдём непосредственно к методологии SMED.

Стоит отметить, что в различных источниках информации встречаются различные классификации шагов SMED. Где-то количество шагов 5, где-то 7. Шаги могут быть по-разному сформулированы и содержать разный смысл. Тем не менее, суть любой классификации примерно одинаковая, вне зависимости от группировки по шагам.

Здесь мы приведём наиболее распространённую в России классификацию из 5-и шагов. Мы разберём её подробно и дополним все пробелы, чтобы вы имели полное представление о применении метода.

Для рассмотрения шагов SMED, следует чётко различать понятия внутренней и внешней переналадки.

Внутренняя наладка — часть операций процесса переналадки, которые выполняются при отключенном оборудовании подлежащему наладке. В основном, это непосредственно операции съёма и установки оснастки.

Внешняя переналадка — часть операций процесса переналадки, которые выполняются во время изготовления годных изделий на оборудовании подлежащему наладке. Это могут быть подготовительные операции (подготовка креплений, оснастки и т.п.).

Обратите внимание на рисунок, расположенный ниже.

Бесплатный фрагмент закончился.

Купите книгу, чтобы продолжить чтение.