Бесплатный фрагмент - Самоучитель для конструктора

Справочник

Котосов А. В. Котосов А. А.

Котосов А. В. КотосовА. А.

Самоучитель

для конструктора

Справочник

(второе издание)

Книга эта разработана, как самоучитель, и потому будет ценным и не заменимым помощником всем тем, кто решится самостоятельно научиться НАВЫКАМ работы конструктора. Первое издание это наиболее краткое изложение, и оно ограничено только описанием холодной штамповки. Второе издание более расширенное и в него, например, включены еще и сведения о горячей штамповке, описание штампа НОВОГО ПОКОЛЕНИЯ и др.

ISBN Пенза 2019 ©- Котосов А. В.,КотосовА. А. Предисловие

В старые времена (теперь, в 2019 году, пожалуй так можно уже говорить), когда мою РОДИНУ называли СССР и в стране был СОЦИАЛИЗМ (или как теперь говорят: «Коммуни-стический режим»), к каждому МОЛОДОМУ СПЕЦИАЛИСТУ, на производствах (больших или малых не имело значения) приставляли НАСТАВНИКА. Причем, наставника назначали (оформляли) приказом по заводу. Его обязывали в течении года, подготовить из МОЛОДОГО СПЕЦИАЛИСТА, специалиста способного самостоятельно работать. К концу годичной подготовки (так же приказом, назначалась экзаменационная комиссия), кото-рая экзаменовала (и определяла степень его подготовленности), и назначала экзамену-емому, ту или иную, производственную квалификацию. И только после этой СТАЖИРОВКИ пришедший на производство выпускник ВУЗ (а), начинал самостоятельно выполнять (положенную ему по штатному расписанию) работу. То есть теперь, уже с него, спрашива-ли за все допущенные УПУЩЕНИЯ. Однако, и в этот период (и далее), старшие товарищи по работе, всегда приходили (при затруднениях) ему на помощь. Теперь, в НОВОЙ РОССИИ, все ЭТО утеряно и забыто. Нынешние руководители заводов (и заводиков), с первых же дней работы (СО ВЧЕРАШНЕГО СТУДЕНТА) снимают СТРУЖКУ, за любое (пусть даже не значительное) упущение. А о том. что вчерашнего студента, еще учить надо работать, никому даже и в голову не приходит. От такого положения дел, мне за ДЕРЖАВУ обидно. Поэтому я взял на себя труд, написать СМОУЧИТЕЛЬ для конструктора. Понимаю, что ВСЕМ МОЛОДЫМ СПЕЦИАЛИСТАМ, я не сумею помочь. Помогу хотя бы тем, кто решил работать конструктором по технологической оснастке.

ВВЕДЕНИЕ

Под словами ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА понимается весь перечень оснастки с помощью которой можно будет изготовить выпускаемое СЕРИЙНО любое (как угодно сложное) изделие заводом, фирмой, предприятием. Перечислим эту оснастку: штампы (для холодной или горячей) штамповки, станочные приспособления, пресс-формы для обратимых пластмасс, пресс-формы для необратимых пластмасс (чаще всего сырьем для них являются порошки), лит- формы для пластмасс (и в этом случае орудием, машиной служит — термопластавтомат), лит- формы для металлов и сплавив, (а способ литья в эти формы называют: «Литье под давлением». ), кокели, (или еще этот способ литья называют: «Литье в металлические формы). Существуют еще и другие виды литья:

— литье по выплавляемым моделям. Тогда оснасткой для него будут ФОРМЫ для изготовления выплавляемых (восковых) моделей;

— литье в земляные формы, с формовкой (т.е. изготовлением) их по металлическим моделям. Чаще всего такие (земляные) формы получаются на машинах, которые называются ФОРМОВОЧНЫЕ МАШИНЫ, но и при ручной формовке, так же часто, вместо деревянных моделей применяют металлические;

Существуют еще некоторые современные способы литья, назовем например, литье по выжигаемым моделям. Этот способ, на мой взгляд, является некоторой разновидностью литья по выплавляемым моделям. Современные предприятия в России (в большинстве своем) это очень МАЛЫЕ организации или заводики. Поэтому, для них ПРОБЛЕМА УПРОЩЕНИЯ техпроцесса литья по выплавляемым моделям, является очень актуальной. Так как этот технологический процесс очень дорогостоящий, и он может окупиться только в условиях крупносерийного производства. Но, как известно, современные малые предприятия работают (в основном) с единичными, а в лучшем случае, мелкосерийными ЗАКАЗАМИ. Для того, чтобы снизить стоимость затрат в схеме литья по выплавляемым моделям и была предпринята попытка по замене воска на другой материал (более дешевый), например, пенопласт. В остальном, схема литья по выжигаемым моделям, очень похожа на схему литья по выплавляемым моделям. Конечно, такое УПРОЩЕНИЕ явно снизило качество, получаемых этим способом отливок. А вот на сколько было снижено качество? Это спорный вопрос. По моей оценке, снижение качества отливвок произошло, как минимум на 15 — 20%. Однако, этот вопрос до сих пор не изучен, и статистические данные отсутствуют. В настоящее время существует, довольно большое количество разнообразных станков (как для механической обработки деталей, так и для получения заготовок будущих деталей) с так называемым компьютерным программным управлением. Возникает вопрос: «А какое это имеет отношение к ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКЕ?» Имеет, и вот какое. Если раньше (в отсутствии этих станков), например, при токарной обработке сложных фасонных поверхностей, приходилось проектировать и изготавливать специальные приспособления — КОПИРЫ, то теперь надобность в них совсем отпала. Теперь КОПИРЫ, заменяют компьютерные программы. Они заменяют их успешно и с более высокой точностью. Приведу один пример из своей практики. Мне приходилось (в 2012 году) разрабатывать чертеж (в 3Dв АВТОКАДЕ) на деталь (зубчатый сектор (из листовой заготовки), для открывания стекол в автомашине). По этому чертежу на предприятии ОАО Электромеханика, (г. Пенза) на станке ЛАЗЕРНОЙ РЕЗКИ вырезали (с большой точностью) эту деталь. Причем, никакой дополнительной доработки, более не требовалось. Как видим и на этих станках уже не требуется никаких копиров или шаблонов, чтобы получить довольно точную деталь, способом лазерной резки. Эту функцию выполняет их КОМПЬЮТЕРНАЯ ПРОГРАММА. Можно с уверенностью сказать, что копиры и шаблоны теперь уходят из производств и обучать конструкторов проектированию их не актуально. В связи с тем, что в первом издании СПРАВОЧНИКА, не было сделано описание штампов НОВОГО ПОКОЛЕНИЯ, опишем их здесь, в первой главе.

Глава 1. Штампы для холодной штамповки.

Введение

Это очень большой раздел ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ, который делится на два вида оснастки. Это штампы ТРАДИЦИОННОЙ КОНСТРУКЦИИ и штампы НОВОГО ПОКОЛЕ- НИЯ. Штампы ТРАДИЦИОННОЙ КОНСТРУКЦИИ это общеизвестные на сегодня всем штам-пы. Их можно условно разделить на три основные группы:

— листоразделительные штампы;

— формообразующие штампы;

— комбинированные (или совмещенные) штампы;

Штампы НОВОГО ПОКОЛЕНИЯ сегодня известны только мне. Они выгодно отличаются от ТРАДИЦИОННЫХ штампов. Например, известно, что однорядный вырубной штамп ТРА-ДИЦИОННОЙ конструкции, за один удар пресса вырубит только одну деталь. А вот такой же штамп НОВОГО ПОКОЛЕНИЯ, за один удар пресса, вырубит две детали. При этом масса штампа НОВОГО ПОКОЛЕНИЯ будет в 7 — 10раз меньше. И это его отличие не маловажно. Оно позволит снизить трудоемкость штамповочных работ, за счет того, что не потребуют-ся больше грузоподъемные механизмы при переналадке прессов. Более подробно опишем эти штампы в конце главы.

1.1.Листоразделительные штампы

К этой группе относятся все виды штампов, с помощью которых получают детали (штам-повки) из листов или полос различных материалов (сталей, латуней, алюминия, пластмасс и др.). Почему в заголовке раздела 1.1. применено слово ЛИСТОРАЗДЕЛИТЕЛЬ-НЫЕ, а не ВЫРУБНЫЕ штампы? Это объясняется тем, что в последние годы, появились конструкции штампов, которые не вырубают деталь, а «ВЫЛАМЫВАЮТ» ее из листовой заготовки [1, стр.54]. Поэтому, если объединить эти два вида штампов в один класс, то его наиболее подходящим названием будет: «Листоразделительные штампы».

1.1.1.Вырубные штампы

Известны следующие вырубные штампы:

— вырубные штампы из (одиночных) листовых заготовок. Они бывают, как (ПРОСТОЙ) конструкции, так и (СЛОЖНОЙ), т. е. КОМПАУНДНЫЕ. Например, ПРОСТОЙ конструкции широко применялись в электротехнической промышленности СССР для вырубки Ш- образного железа (и компаундные) для крупных роторных (или статорных листов, различных электрических машин, например, на заводе «Тяжэлектромаш» в Киргизской ССР (ныне КЫРГЫЗСТАН). К этой же группе можно отнести и ОБСЕЧНЫЕ штампы. Например, на первых (это одном, двух, или нескольких) переходах производили вытяжку какой –то сложной формы детали, а затем (чаще всего на заключительном переходе) производили ОБСЕЧКУ, то есть отделяли ее от («Остатков» — «Излишков») исходной, листовой заготовки.

— вырубные штампы последовательного действия. Заготовками для этих штампов обычно являются ПОЛОСЫ или ЛЕНТЫ. Например, такие штампы широко применялись на заводе ОАО «ЗИФ ПЛЮС» (г. Пенза), для вырубки деталей велосипедов. Устанавливали их обычно на прессах, с автоматической подачей ленточной заготовки в штамп. Вырубные штампы последовательного действия могут в своем составе иметь не только переходы вырубки и пробивки отверстий, но еще несколько и формообразующих переходов. Например таких, как гибка, или формовка, или даже вытяжка и другие. В этом же классе рассмотрим отрубные, разрубные и разрезные штампы.

Теперь перейдем к МЕТОДИКЕ ПОЭТАПНОГО ПРОЕКТИРОВАНИЯ ШТАМПА. И начнем решать этот вопрос для штампа ПРОСТОЙ конструкции.

1.1.1.1.Методика поэтапного проектирования вырубного штампа.

Сначала рассмотрим общие сведения, как работать конструктором штампов, а так же знания, необходимые для успешного проектирования вырубного штампа.

Прочитайте и узнаете, как работать конструктором штампов.

Вы сейчас работаете конструктором в каком — то машиностроительном производстве (в малом, или не очень малом, или даже крупном «ЗАО», «ООО», или «ОАО»), то вы сталкивались с этой проблемой. Вы поступали на работу в качестве конструктора по «Изделиям — машинам», которые выпускает (и продает) ваше предприятие и вам не говорили не о какой ИНОЙ возможной работе, которая может появиться потом.

И вот однажды, подходит к вам начальник, отдает чертеж детали, и говорит: «Разработайте вырубной штамп». Вы в недоумении. Вам раньше не приходилось разрабатывать ТАКОЕ. Вы не хотите идти на обострение отношений, и молча начинаете лихорадочно искать решение этой проблемы. И вот в этой ситуации, я хочу вам рассказать с чего вам надо начать, чего вам надо знать о РАЗДЕЛИТЕЛЬНЫХ штампах, и как их разрабатывать.

Перед тем, как приступить к разработке (созданию) сборочного чертежа, например, вырубного штампа, вам необходимо знать:

— иметь четкое представление (и понятие) о процессе вырубки;

Сразу даю развернутый ответ на этот вопрос. Процесс вырубки какой-то детали (из листовой заготовки) по научному называют ХОЛОДНОЙ ШТАМПОВКОЙ. Обычно (если это серийное производство), то вырубку производят на прессах, например, эксцентриковых. Какие бывают пресса? И зачем требуются пресса различных конструкций? Здесь этот материал опустим, так как ОН (на прямую) не имеет отношения к рассматриваемому нами сейчас вопросу.

И так, в процессе вырубки (любой) детали принимают участие два инструмента: матрица,

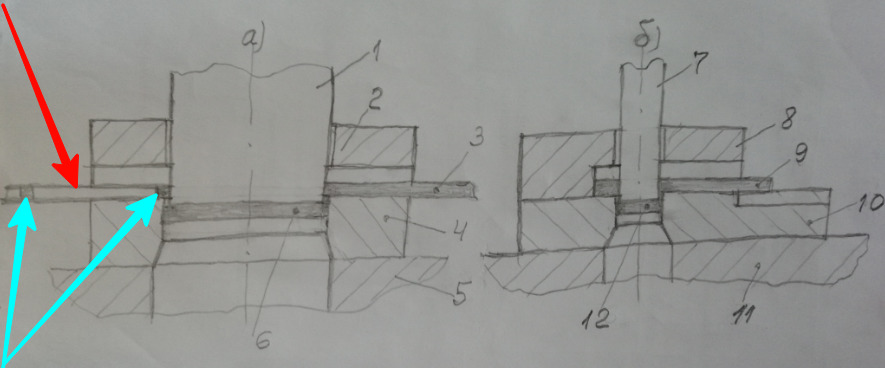

и пуансон, см. Рис. 1.

Рис. 1.Схема разделительных (штамповочных) операций; а) — вырубка детали; б) — пробивка отверстия в детали; 1 — пуансон; 2 — съемник; 3 — заготовка (полоса); 4 — матрица; 5 — плита нижняя; 6 — вырубленная деталь; 7 — пуансон; 8 — съемник; 9 — деталь (заготовка); 10 — матрица; 11 –плита нижняя; 12 — отход;

И так, конструктору обязательно надо знать (и четко понимать), как (и за счет чего) происходит разделительный процесс, например, вырубка детали или пробивка отверстия. Все другие разделительные процессы (например, отрубка, надсечка, просечка и все др. они подчиняются ЗАКОНАМ, которые мы наблюдаем при пробивке отверстий. Начнем разбираться с процесса вырубки детали (см. Рис.1а)). Мысленно вернем пуансон (поз.1) в исходное положение, то есть поднимем его вверх так, чтобы он находился над съемником (поз.2.). Теперь медленно будем опускать его вниз. Опуская пуансон вниз, мы видим, что он свободно проходит сквозь съемник, т. к. между съемником и пуансоном имеется значительный зазор. Какой величины обычно делают этот зазор? Зависит величина зазора от толщины штампуемой заготовки (см. поз.3.). Если толщина штампуемой заготовки 0,2≤б≥0,5, то двухсторонний зазор между съемником и пуансоном делают по величине, равным зазору ходовой посадки. Если же толщина штампуемой заготовки б≥1,0 мм, то 2Z≥0.3÷0.5 мм. Продолжим рассматривать процесс вырубки детали. Пуансон 1, свободно прошел сквозь съемник и уперся в заготовку и прижмет ее к «Зеркалу» матрицы. Если мы и дальше продолжим ЕГО опускать вниз, то пуансон приведет поверхностный слой заготовки (находящийся под ним и только в районе ЗАЗОРА, между ним и матрицей) в пластическое состояние. В следствии чего, часть этого металла будет перетекать в ОКНО матрицы. Далее, под натиском пуансона, начнут (в областях ЗАЗОРА) возникать и расширяться трещины. Благодаря им, движущийся пуансон ЛЕГКО запрессует отделившуюся от заготовки 3 деталь 6 в матричное окно, см. Рис.1 а). Более подробнее об этом см. например, здесь [1]. На Рис. 1а) хорошо заметен описываемый (штамповочный) зазор, (см. его с обеих сторон пуансона), в котором развивались все действия (описанные выше) по вырубке детали 6 из заготовки (полосы) 3. Из Рис.1 а) мы так же видим, что на пуансон на прессовался отход, который на этом рисунке указан красной стрелкой. Теперь рассмотрим, что (и как) будет происходить если мы будем поднимать пуансон 1 в верх. В начале своего подъема в верх, пуансону ничего не препятствует. Между матрицей и пуансоном имеется зазор и следовательно матрица не может ЕГО тормозить, см. Рис.1 а). Но, на пуансон на прессован отход полосы, следовательно ЕМУ (хочешь или не хочешь) придется (напрессованную полосу) на себе то же поднимать в верх. Поднимать отход полосы он будет не долго, пока тот не упрется в плоскость съемника. Далее, пуансон продолжит путь один, так как съемник будет снимать (счищать) с него отход полосы. И когда снимет ее, то она упадет на «Зеркало» матрицы, а пуансон один продолжит и завершит свой подъем в верх, в исходное положение. Для того, чтобы отход не развалился, он имеет боковые и центральную перемычки. На Рис.1 а), например, центральная перемычка указана голубыми стрелочками. Их величину выбирают из справочных таблиц (в зависимости от толщины штампуемых заготовок) и можно, например, найти тут [1]. Рассмотрим глубже процесс вырубки детали. Прежде выясним, кто из двух инструментов, учавствующих в ПРОЦЕССЕ, образует форму (и размеры) вырубленной детали? Из Рис. 1а), видим, что за это ОТВЕТСТВЕННА матрица. Это ОНА (ее форма и ее размеры ФОРМООБРАЗУЮТ нашу «ВЫРУБКУ», т. е. отштампованную деталь. Отсюда следует главный вывод: матрицу (в вырубном штампе) надо задавать определенных размеров, а штамповочный зазор осуществлять за счет изменения (уменьшения) размеров пуансона. Какой размер должна иметь матрица? А такой размер, чтобы работник ОТК ПРИЗНАЛ ее годной и соответствующей размерам указанным на ее чертеже. Например, если на Рис.1 а) длина детали (по чертежу) будет 50h14 (или 50 — 0,620), то (расчетный) номинальный размер матрицы должен быть: 50 — 0,62 = 49,38 мм. Округлим расчетный размер и получим ее ИСПОЛНИТЕЛЬНЫЙ НОМИНАЛЬНЫЙ РАЗМЕР. Матрица, в процессе работы штампа, будет истираться, и следовательно ее размер будет увеличиваться. Как показала практика, размер матрицы (фактический) не сможет достигнуть размера 50 мм, так как заусенцы, образующиеся на ней при штамповке, примут такие большие размеры, что она будет отбракована раньше, чем успеет износиться ОКНО матрицы до размера 50 мм. Возникает здесь и другой правомерный вопрос. А какой величины задавать ШТАМПОВОЧНЫЙ ЗАЗОР? Ответ: «Зазор» должен быть оптимального размера. Если зазор будет меньше ЕГО оптимальной величины, то плохо будет протекать ФАЗА пластического деформирования заготовки, а так же будет нарушены условия трещинообразования, что скорее всего (мы только предполагаем, т. к. систематизированных опытов не было поставлено) это приведет к быстрому СКОЛУ пуансона. Если ЗАЗОР будет (не в меру) увеличен, то это приведет к затягиванию заготовки в него и вырубка (по факту) превратится в вытяжку. Оптимальные величины зазоров выбирают из таблиц, в зависимости от толщины штампуемых заготовок (так же допусков на них) можно найти, например, здесь [1 и 5]. Теперь мы знаем, как правильно рассчитать и спроектировать инструментальный пакет вырубного штампа. Но в инструментальном пакете вырубного штампа имеется еще одна деликатная тонкость, учитывать которую мы обязаны неукоснительно. В противном случае, пренебрежительное отношение к ней, в лучшем случае может привести к поломке матрицы, а в худшем к несчастному случаю. И так, смотрим на Рис.1 а) и видим, что матрица имеет ЦИЛИНДРИЧЕСКИЙ поясок, а дальше (ниже) он расширяется. Мы так же знаем, что все «Вырубки», которые оказались в этой области матрицы, запрессованы в нее. Следовательно, находящиеся в этой области детали, распирают матрицу из нутри. И чем больше вырубленных деталей будет находиться ЗДЕСЬ, тем больше будут они распирать матрицу. Что может привести к ее поломке. И эта проблема настолько серьезна, что производственники ограничили (на своих производствах) высоту этого ПОЯСКА размерами (5, 7 и 10 мм), в зависимости от действительных условий НАГРУЖЕННОСТИ матриц. Всем известно, что чем больше будет высота ЭТОГО пояска матрицы, тем большее количество раз можно будет ее перезаточить. Следовательно, стойкость штампа на прямую зависит от высоты этого участка матрицы. Но, в то же время, ее размер, ограничивается условием прочности матрицы. Это условие важнее, поэтому им руководствуются при назначении высоты (протяженности) этой области матрицы.

У конструктора, который впервые приступил к проектированию вырубного штампа, наверняка возникли так же вопросы:

— а какой толщины должна быть нижняя плита и как ее рассчитать?

— а какой толщины должна быть матрица и как ее рассчитать?

— а какой толщины должен быть съемник и как ее рассчитать?

— а какие сегодня имеются ДОСТИЖЕНИЯ в деле увеличения цилиндрического пояска матрицы?

— а какие…?

На все эти вопросы я отвечу так. Ответы на все эти вопросы вы можете найти, например, здесь [1]. Там вам покажут, как быстро (с помощью «прикидочных» расчетов) надо сначала найти толщину плиты нижней (вашего, конкретного штампа), а затем по ней принять толщину матрицы. Далее, рассчитать усилие съема отхода с пуансона, рассчитать по нему толщину съемника и диаметр крепежных болтов. Действуйте так и у вас все получиться. А мы перейдем к рассмотрению процесса пробивки отверстий, см. Рис.1 б).

И так, смотрим Рис.1 б). Мы видим, что пуансон 7 пройдет свободно сквозь съемник 8 и прижмет заготовку 9, (т. е. деталь) к зеркальной плоскости матрицы 10, а затем продвигаясь вниз будет создавать (и создаст) условия для проявления ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ. Под действием ПЛАСТИЧЕСКИХ СИЛ, а так же СИЛ продвижения пуансона вниз, часть металла (отхода 12) сместится вниз (в матричное окно). Затем, появятся трещины надлома, и пуансон 7 его запрессует в окошко матрицы 10. Теперь, смотрим на Рис.1 б) и делаем главный вывод для дыропробивных (и всех др. перечисленных выше) штампов: «Отверстие в детали образуется за счет размеров пуансона, и только ОН создает его в детали. Нормальная работа штампа обеспечивается ШТАМПОВОЧНЫМ ЗАЗОРОМ, который формируется за счет изменения (увеличения) размеров матричного окна. И так, какой размер должен имеет пуансон? А такой размер, каким должны быть отверстие в нашей детали. Зная (и придерживаясь) этой закономерности мы уверенно можем рассчитать размеры для пуансона и матрицы. На этом мы заканчиваем эту статью, так как вы получили ПОЛНЫЙ КОМПЛЕКТ необходимых для ИХ проектирования ЗНАНИЙ. Остается мне только вам сообщить, как создать сборочный чертеж, например вырубного штампа. Сборочный чертеж штампа имеет свои специфические особенности. Рассмотрим их по Рис. 2 и Рис.3.

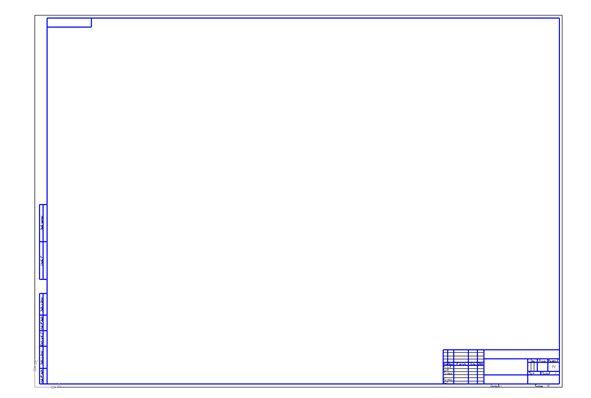

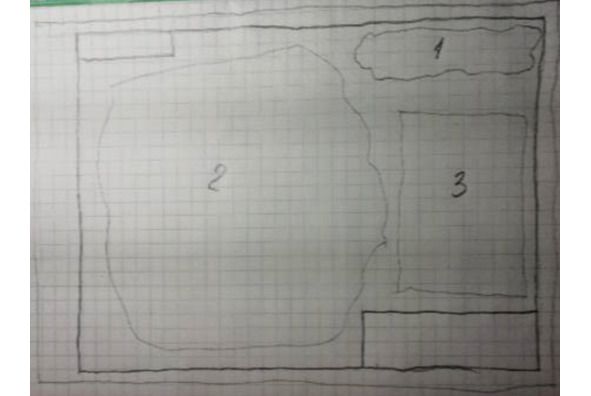

Рис.2. Формат (обычного) сборочного чертежа;

Рис.3. Схема расположения основных элементов (частей) сборочного чертежа штампа, например, вырубного; 1 — место расположение раскроя заготовки, и здесь же чертеж детали (какой она получается в этом штампе); 2 — все виды (и разрезы, если они необходимы) данного штампа; 3 — место для технических требований (и условий) на изготовление данного штампа;

Характерной особенностью, (при создании вида сверху), является то, что на этом виде показывают ВИД СВЕРХУ на нижнюю половинку штампа. Как известно, штамп может быть разобран (раздвинут) на две половинки. В нижней останется матрица, направляющие колонки (и все др. «причендалы»), а в верхней половинке останется пуансон, направляющие втулки, хвостовик (и все др. детали). И вот ЭТОТ ОСОБЕННЫЙ ВИД СВЕРХУ, назвали видом сверху и поместили на том месте, где на обыкновенном сборочном чертеже и размещается вид сверху. Что поделаешь. Так сложилось, нам остается только следовать ЭТОМУ.

И еще одно УТОЧНЕНИЕ. Конечно, важно знать на чем (на каком прессе, или какой другой машине) будут устанавливать ЭТОТ штамп и будут штамповать данную деталь. Нам (заранее) необходимо рассчитать какое требуется УСИЛИЕ для ее штамповки в данном (спроектированном вами) штампе. Это позволит правильно выбрать пресс (или иную машину) для работы на данном штампе. Существует общая (универсальная) формула для определения ПОТРЕБНОГО усилия штамповки:

Q = 1.5Pt𝞽,

где: Q- усилие необходимое для вырубки детали в штампе; 1,5- коэффициент запаса; Р- периметр вырубаемой детали; t- толщина вырубаемой детали;𝞽- предел прочности материала на срез;

Общие сведения закончены, а дальше рассмотрим ваши действия по порядку:

Первое действие

Перед тем, как приступить к самой МЕТОДИКЕ, каждый начинающий конструктор должен обзавестись необходимым справочным (и подручным) материалом, который будет помогать ему (в дальнейшем) при разработке (своего) штампа. В первую очередь это СПРАВОЧНАЯ ЛИТЕРАТУРА, которую ВЫ должны сделать своими НАСТОЛЬНЫМИ КНИГАМИ: [1, 2, 3, 4,5 и др., ГОСТ (ы) и. т. п.]. Подручными материалами я называю ВСЕ компасовские ПРОРАБОТКИ и сохраненные ВАМИ в отдельной папке- ШТАМПОВКА. Эти ПОДРУЧНЫЕ (и не заменимые) материалы будут в вашей папочке постоянно накапливаться (увеличиваться) и они окажут ВАМ (в дальнейших ВАШИХ работах) существенную помощь. ВЫ сможете из этой КОПИЛКИ «Методом копирования», какие –то фрагменты переносить в ВАШИ разрабатываемые вновь чертежи.

Второе действие

Перед тем, как приступить к самой МЕТОДИКЕ, каждый начинающий конструктор должен изучит (или хотя бы ВНИМАТЕЛЬНО прочитать), как в вырубных штампах происходит разделение материала, то есть ВЫРУБКА. Рекомендую изучить литературу [1, стр.15÷55 и др.].ОБЯЗАТЕЛЬНО зайти на производство (завод), посмотреть работу (любого) вырубного штампа, внимательно рассмотреть отштампованные им детали и найти ВСЕ ПРИЗНАКИ, которые ВЫ изучали в литературе [1], т. е., СКОЛЫ, ТРЕЩИНЫ и др. В рекомендованной литературе ВЫ найдете необходимые (начальные и углубленные) знания о штамповочных зазорах, об очаге деформирования в разделительных операциях, о его протяженности, так же найдете ЗНАНИЯ о напряжениях появляющихся, действующих и изменяющихся в разделительных операциях. И соответствующие понятия и знания о потребных усилиях для каждой (конкретной), разделительной операции.

Третье действие

Перед тем, как приступить к самой МЕТОДИКЕ необходимо провести некоторые предварительные расчеты, которые устранят (некоторые) препятствия, которые обязательно возникнут на первых этапах разработки штампа. Так нам необходимо:

— рассмотреть (и изучить) рабочий чертеж детали, для которой вы собрались проектировать штамп;

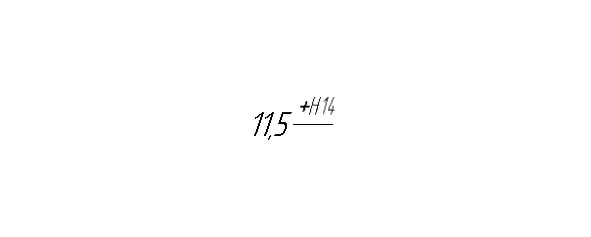

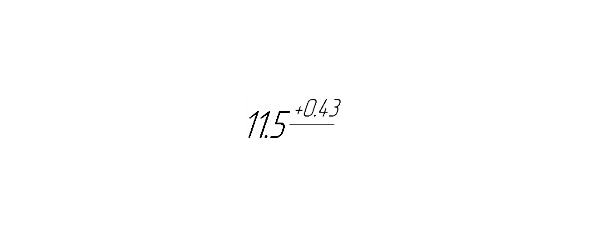

— рассчитать величину штамповочных зазоров и определить за счет ЧЕГО (т. е. за счет изменения размеров МАТРИЦЫ или изменения размеров ПУАНСОНА) они будут осуществляться; Здесь можно руководствоваться ПРАВИЛОМ: Если ВЫ зазор рассчитываете для наружного контура вашей детали, то штамповочный зазор осуществляют за счет изменения (уменьшения) размеров пуансона. А если ВЫ зазор будите рассчитывать для какого-то внутреннего контура (например, для отвер-стия), то зазор делают за счет увеличения размеров матрицы. Рассмотрим это ПРАВИЛО на примере. В качестве примера возьмем пластину трансформатора Т2, см. Рис.4. На Рис.4 мы условно еще добавили 2 отв. Ф3, которые в реальной пластине отсутствуют. И так, по ПРАВИЛУ высчитаем размеры пластины трансформатора (Т2), с которыми она будет принята контролером ОТК:26-h14; 9-h14;;

2 отв. Ф3H14; Теперь по таблицам допусков найдем числовые значения этих допусков:

26—0,52; 9—0,36;;; Это значит, что контролер может принять деталь (штамповку) с размером — 26.0мм и 25,48мм, и так далее… Какой же размер на матрице надо выдерживать нам? Мы его должны сделать (однозначно) меньше, чем 26,0мм. А тогда, сколько меньше? Примем, что это МЕНЬШЕ пусть будет: (0,52х80) /100 =0,416~ =0,42мм. Аналогично высчитаем это число и для остальных размеров нашего примера. Теперь, с учетом выше сказанного запишем размеры матрицы: 25,58; 8,718; 11,844; Отсюда примем исполнительные размеры матрицы:;;; А тогда исполнительные размеры пуансона будут:; …………………………………………………………….?

Бесплатный фрагмент закончился.

Купите книгу, чтобы продолжить чтение.