Бесплатный фрагмент - Пробуждение силы 3D-дизайнера

Производственно-практическое пособие по проектированию ювелирных изделий

Алексей Щербина

издатель журналов «Ювелирное обозрение» и

Russian Diamonds & Jewellery

В книге Л. Золотовой собрана и систематизирована базовая информация об основах технологии изготовления ювелирных украшений сквозь призму современных методов моделирования, и тем самым сделана попытка ответить на самые, пожалуй, актуальные сегодня запросы специалистов.

Технологии 3D-моделирования, облегчая решение творческих и производственных задач, позволяют более интенсивно обновлять ассортиментный ряд и, как следствие, повышать конкурентоспособность ювелирных предприятий и отрасли в целом. Можно предположить поэтому, что практическое пособие Л. Золотовой найдет применение как в учебных заведениях, так и непосредственно на производстве.

В этом плане особенно важно, что книга написана понятным языком и содержит достаточно много иллюстративного материала. В ней проанализированы как технические условия создания успешной модели на всех этапах ювелирного производства, так и тема защиты авторских прав при создании 3D-моделей.

Можно пожелать автору, чтобы при переизданиях данного пособия или подготовке других книг нашла свое отражение известная проблема «обезличивания» дизайна, если его ставить на поток, используя ресурс современных технологий.

Виктор Моисейкин

Основатель и владелец

Ювелирного дома MOISEIKIN

Как только начал читать книгу, то думал пролистаю за 15 минут и всё, но буквально с первой главы стал вчитываться внимательнее. За 25 лет работы казалось, что уже сложно узнать что-то новое. С удивлением обнаружил, что материал собран очень широко и подан интересно. Благодаря удачной компоновке материала на некоторые знакомые вещи удалось взглянуть по-новому. Мы живём в очень интересное время, где мир стремительно меняется прямо на наших глазах. То, что вчера ещё было недостижимым, сегодня становится реальным. Мы неожиданно получили инструменты о которых даже и не могли мечтать. Внедрение технологий трехмерного моделирования в производство ювелирных изделий, то же самое, что осваивать самолет после управления автомобилем: непривычно, но чрезвычайно перспективно.

Очень здорово, что такие энтузиасты как Лариса Золотова помогают освоить новые возможности технологического развития! Книга будет интересна очень широкому кругу читателей, интересующихся технологиями современного моделирования и проектирования украшений. Особенно, я бы рекомендовал книгу руководителям, для лучшего понимания и использования современных методов создания украшений. СПАСИБО большое автору!

Денис Ситников

Начальник производства

Ювелирного ателье Parure

Педагог ювелирного искусства ШЮМ и ВШНИ

Данное пособие актуальный современный продукт. Профессия ювелир включает в себя очень много компетенций на освоение которых уходит много времени. На сегодняшний день технологии очень существенно меняют размеренный консервативный уклад ювелиров.

В этой книге обобщен большой объем информации. Даны ответы на запросы ювелирного производства. Затронута важнейшая тема интересующая начинающих ювелиров, защиты авторских прав. Проведен обзор существующих технологий по созданию восковок и проанализирован алгоритм грамотного их применения. Материал описан простым понятным языком сопровожден большим количеством изображений. Перечислены и разобраны все условия создания успешной модели на примере всех циклов ювелирного производства.

Это пособие может повлиять на судьбу человека задумавшегося о смене профессии. Особенно если эта профессия 3Д модельер дизайнер различных направлений. Добро пожаловать в мир ювелирного искусства.

Ирина Слесарева

Главный редактор журнала

«Ювелирное обозрение»

У каждого дизайнера довольно часто в работе возникают сложные профессиональные задачи, решить которые невозможно, обладая только теоретическими знаниями.

Автор книги делится уникальными рекомендациями, основанными на собственном практическом опыте, отработанными в реальной жизни и адаптированными именно к ювелирному производству. Как правильно оформить заказ, чтобы избежать конфликтных ситуаций? Какие недочеты при проектировании могут привести к дефектам в уже готовом ювелирном украшении? Как оформить авторские права на модель? Какое оборудование предпочтительнее и на какие характеристики нужно обращать внимание? В это пособии содержатся ответы на многие вопросы, которые дизайнеры чаще всего обсуждают на профессиональных форумах.

Автор очень органично объединила всю ценную информацию в одном издании, что делает его надежным путеводителем в мир ювелирного дизайна.

ОТ АВТОРА

Современные технологии 3D-моделирования, 3D-печати и 3D-сканирования значительно облегчают решение любых творческих и производственных задач. В настоящее время в России можно отметить недостаток квалифицированных специалистов в отрасли 3D-моделирования и CAD/CAM технологий, несмотря на то, что российские учебные заведения традиционно готовят сильные кадры в области художественного академического и прикладного образования. Современные ювелирные производства довольно часто вынуждены принимать на работу выпускников и молодых художников — дизайнеров ювелирных изделий, не имеющих практических знаний производственных процессов. Из 37 тыс. программ, разработанных для высших и профессиональных учебных заведений Российской Федерации, только 9 включают в себя элементы компьютерного моделирования, 5 из которых обучают проектированию 3D-моделей. Аналогичная ситуация наблюдается и с CAD-дизайнерами — проектировщиками. Основная причина — это ознакомительный формат программ разнообразных краткосрочных курсов, которые сегодня активно предлагают негосударственные учебные заведения. На таких курсах студентам предоставляют общие знания интерфейса CAD-программ и обучают некоторым приемам моделирования изделий, но при этом не рассказывают о технологии производства ювелирных украшений и основах художественной композиции, материаловедения и дизайна. Данную книгу можно назвать базовым справочником и практическим пособием для начинающего 3D-проектировщика. Оно подготовлено с целью исправить недостаток профильного образования — отсутствие практических знаний у специалистов, связанных с производством ювелирных изделий на каждом этапе технологического процесса.

ВВЕДЕНИЕ

Существующая учебная литература по производству ювелирных изделий традиционным способом не отражает особенностей изготовления украшений с помощью современных CAD/CAM- технологий. Основная причина — различия в технологических процессах. Чтобы стать успешным дизайнером-проектировщиком сегодня требуется не только изучить все тонкости программ, но и знать последовательность технологической цепочки изготовления украшения. Именно поэтому информация в данном пособии разделена на главы, содержащие описания всех шагов — от приема заказа на 3D-моделирование и заканчивая отделкой готовых украшений. Последняя глава книги посвящена охране авторских прав на 3D-модели и содержит сведения о российском и международном законодательстве в этой области.

Поскольку стандарты проектирования украшения зависят от специализации ювелирного изделия — это могут быть индивидуальные заказы, мелкие серии или украшения массового производства, в пособии используются унифицированные параметры цифровых прототипов ювелирных украшений, применяемые в литье по выплавляемым моделям, которые в свою очередь создаются при помощи 3D-печати или фрезерных станков.

Прежде чем приступить к проектированию 3D-модели и работать с информацией из данного пособия, необходимо определить условия реализации проекта и ответить на вопросы: Каковы особенности проекта и базовые требования, предъявляемые к 3D-модели? Каковы рамки возможностей, доступность ресурсов и технологий для реализации проекта, а также их технические особенности и ограничения? Какие из унифицированных параметров проектирования, опубликованных в этой книге, могут потребовать корректировки с учетом выявленных условий?

Прием заказов на 3D-моделирование

Технологический цикл на ювелирном предприятии начинается с разработки эскиза и утверждения дизайна будущего изделия. В зависимости от того, работаете ли вы в собственной студии, ориентированной на индивидуальные заказы, или в крупной компании, производящей изделия массового спроса, разработкой эскизов может заниматься дизайнер ювелирных изделий или 3D-проектировщик. В крупных компаниях функции дизайнера и проектировщика, как правило, разделены — дизайнер разрабатывает концепцию, согласовывая все элементы с заказчиком или руководителем, а проектировщик строит виртуальную модель для производства. Наличие готового эскиза или чертежа будущего изделия существенно облегчает и ускоряет процесс моделирования, поскольку концепция дизайна украшения уже согласована. В этом случае специалисту достаточно уточнить у своего заказчика или в отделе дизайна информацию о размерах камней и используемых материалах и обсудить элементы и параметры изделия с мастерами-ювелирами, которые будут заниматься его производством.

Самое главное профессиональное качество успешного 3D-проектировщика-дизайнера — коммуникабельность. Первую и самую серьезную ошибку допускают новички, уверенные, что обсуждать работу с монтировщиками, закрепщиками, литейщиками, технологами и дизайнерами — это признать собственный непрофессионализм. Любое ювелирное изделие — результат коллективного труда, а не личное достижение. Вы можете ни с кем не обсуждать будущий проект только в одном случае, если вы выполняете все технологические процессы самостоятельно — от эскиза до финишной обработки. Коллективное обсуждение технологии производства украшения очень важно, потому что каждый специалист обладает собственным опытом, у него сформирована материально-техническая база, которая ограничивает или расширяет возможности ювелира. Теперь, когда вы прониклись пониманием о необходимости согласовывать детали и вовлекать в процесс всех специалистов, перейдем к практической части. Я хотела бы дать вам несколько полезных советов. Наблюдая за работой ювелиров и 3D-дизайнеров в разных компаниях, я пришла к выводу, что этап, когда принимется заказ на разработку дизайна, — один из самых ответственных. Иллюзия, что нет ничего проще, чем обсудить и принять заказ, заставляет специалистов игнорировать простейшие правила делопроизводства, которые позволят в дальнейшем сократить время на согласование проекта, избежать ошибок в заказе, уменьшить риски убытков и исключить конфликтные ситуации.

Итак,

— для обсуждения заказов с заказчиками и подрядчиками используйте только письменный и/или электронный вид документов;

— не надо переписываться и обсуждать детали в социальных сетях и мессенджерах, поскольку одновременное использование разных платформ затрудняет возможность быстрого восстановления хронологии принятых решений;

— отдавайте предпочтение электронной почте как общедоступному средству переписки, при этом указывайте возможность переписки сторон с помощью электронной почты в договоре или форме-заказе, что обусловлено особенностями законодательства Российской Федерации;

— после обсуждения заказа по телефону с контрагентом, зафиксируйте достигнутые соглашения электронным письмом;

— передачу заказа внутри организации осуществляйте в соответствии с утвержденным внутренним документооборотом — это могут быть электронные таблицы на серверах, книги учета, электронная переписка, заказы-наряды и прочие утвержденные регламентом документы;

— разработайте унифицированные формы договора-подряда и бланков заказа для внешних контрагентов.

Большинство CAD-дизайнеров пытаются сэкономить время, пренебрегая заключением договоров. Вместо этого они ведут деловую переписку в социальных сетях и мессенджерах, но не стоит забывать, что данный способ общения является спорным видом доказательств для предоставления в суд в случае конфликтной ситуации. Одна из причин — сложность идентификации мобильного телефона по сравнению с электронной почтой. В любом случае, выбор за вами, создание простейших шаблонов документов и организация внутреннего документооборота облегчит вам жизнь. Вы защитите себя от многократных переделок, которые изначально не планировались и не учитывались при расчете стоимости работ, сократите время на оформление заказа и согласование технического задания, у вас появится ресурс по оформлению заказов на готовый модельный ряд без вовлечения дизайнера-проектировщика. Кроме того, добавится возможность расширения потенциальной клиентской базы за счет размещения форм договора-подряда и заказа на интернет-площадке.

Заказ может быть оформлен договором подряда на выполнение работ (см. Приложение 1) с приложением заявки на разработку дизайна ювелирного изделия (см. Приложение 2) и последующим утверждением технического задания на выполнение работ по 3D-моделированию (см. Приложение 3). Заявка на разработку дизайна и техническое задание на 3D-моделирование являются исходными документами для проектирования и состоят из эскиза украшения, краткого описания модели и его технических параметров.

Фактически заявка является техническим заданием, но при необходимости можно произвести условное разделение этих двух документов. Например, заявка может содержать общее описание задания на разработку нескольких дизайнов, а техническое задание включать детализацию одного из вариантов дизайна для дальнейшего производства. Если клиент заказывает не только проектирование украшения, но и его изготовление, целесообразно составить калькуляцию стоимости ювелирного изделия (см. Приложение 4).

Перед началом моделирования изучите документацию заказа и постарайтесь выявить все проблемы, которые могут возникнуть в процессе производства изделия. Обратите внимание на элементы, которые могут привести к дефектам литья или сложностям в монтировке. Проверьте, обеспечивает ли конструкция изделия необходимую опору при работе. Все детали должны быть достаточно прочными для того, чтобы выдержать напряжение, возникающее при некоторых техниках закрепки. Свяжитесь с клиентом и озвучьте слабые места в дизайне. Не ждите, что он решит проблемы. Ваша задача — предложить свои варианты решения, описать и объяснить каждый из них, выслушать встречные пожелания клиента и выработать компромиссное решение.

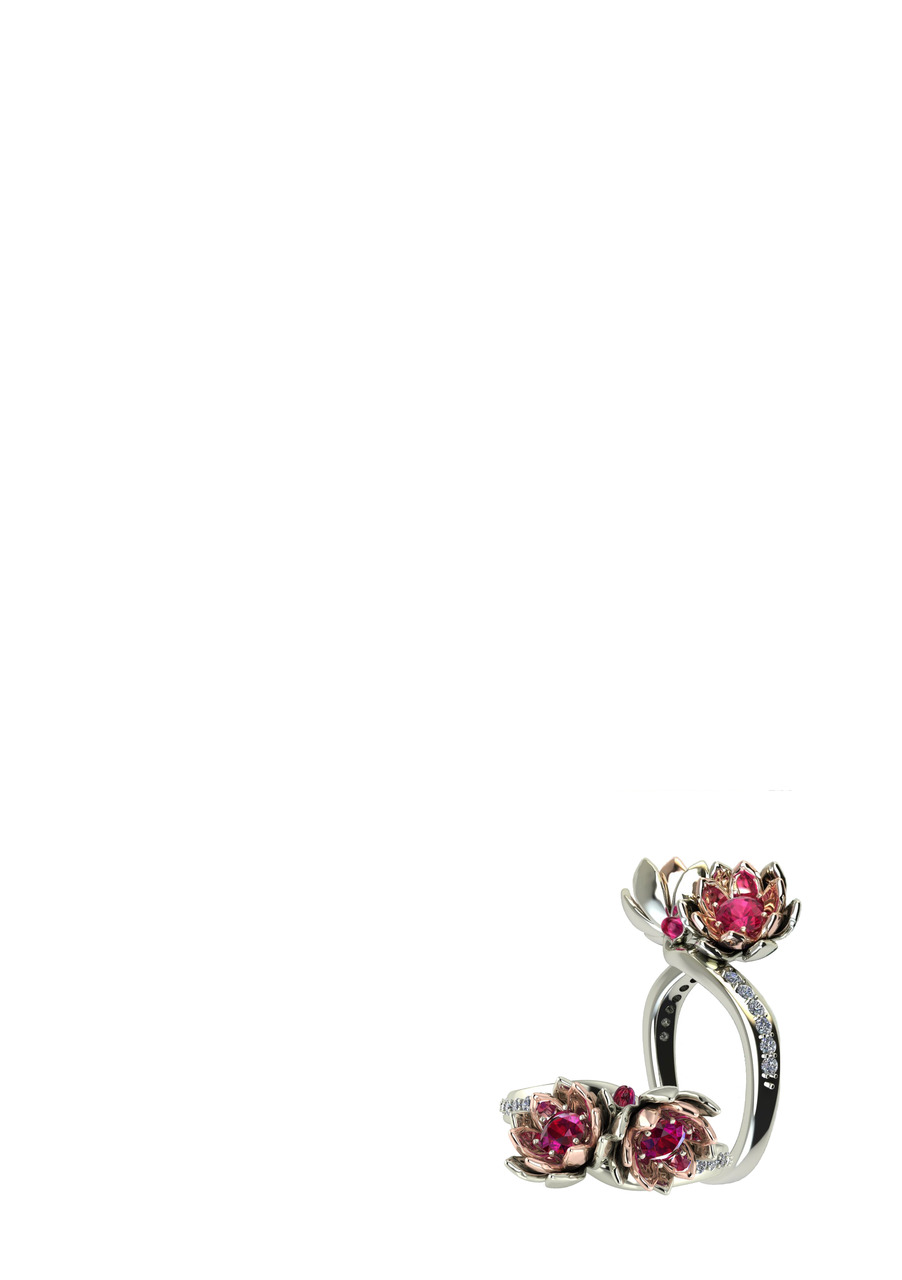

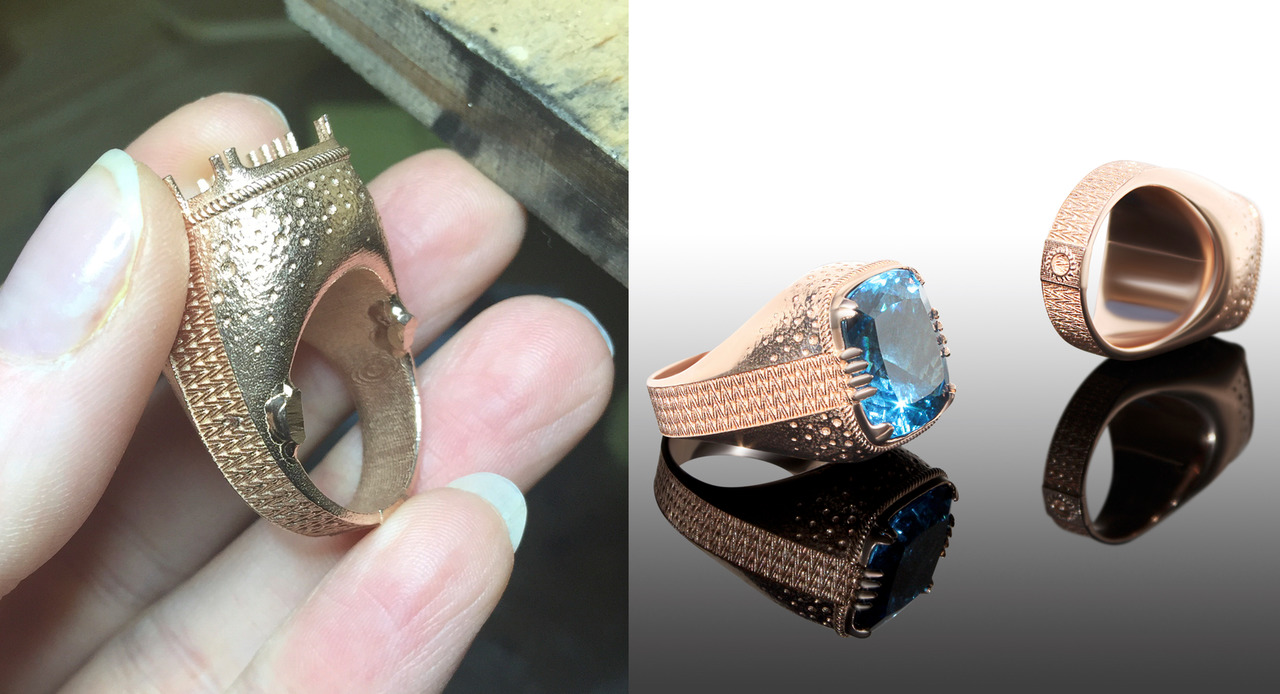

Когда рендеры дизайнов утверждены (рис. 1), можно приступать к созданию рабочей модели изделия, формированию stl. файлов и запуску моделей в производство.

Моделирование с учетом технологии прототипирования

Общие требования к прототипированию моделей

Создание восковки является обязательным этапом при литье по выплавляемым моделям, как индивидуальных, так и массовых изделий. На сегодняшний день помимо ручного способа, восковку можно получить на фрезерном станке или 3D-принтере использовав 3D-модель. Необходимо помнить, что не все, что может быть спроектировано в 3D, возможно произвести на оборудовании. При изготовлении 3D-модели нужно учитывать технологию, с помощью которой будет изготавливаться восковка.

Основные правила построения трехмерных моделей для 3D- принтеров и фрезерных станков:

Все рельефы делаются выше и более выраженными, чтобы учесть полировку и обработку изделия на последующих этапах изготовления. Чтобы исключить брак на этапах прототипирования и отливки, необходимо учесть минимальные допуски размеров элементов. Для сохранения материала и успешной заливки, стройте полые объекты и разрезайте их на составные части.

Обязательно учитывайте область 3D-печати принтера. Например, принтер ProJet7000 компании 3DSystemcs с технологией SLA имеет рабочую область 380*380*250мм, принтер Fortus380mc компании Stratasys, печатающий с помощью технологии FDM, имеет рабочий объем 406*356*406 мм, а у принтера NobelSuperfine технологии DLP компании XYZPrinting такая область занимает только 64*40*120мм.

Обращайте внимание на технические возможности оборудования, особенно на высоту слоя печати. Для ювелирных моделей с мелкими деталями рекомендуется высота слоя 25 микрон и менее. Чем тоньше высота слоя, тем больше формируется слоев, что позволит создать более мелкие детали.

Уточняйте, какой формат файла требуется для печати. Самым распространенным является STL (Stereolithography), второй — OBJ. Формат STL передает объект без текстуры, а OBJ — с текстурой и предназначен для анимации.

Обращайте внимание на размер экспортируемого файла — рекомендуемый не должен превышать 30 Мб или 1 млн. полигонов. При необходимости уточните у оператора оборудования. Рекомендуемый допуск при экспорте файла — 0,01 мм.

Каждый отдельный элемент конструкции ювелирного изделия необходимо сохранять отдельным файлом, при этом он должен представлять сбуленный и цельный объект. Учитывайте, что сбуленный объект — это не то же самое, что сгруппированный. Группировка элементов для отправки на 3D-печать недопустима.

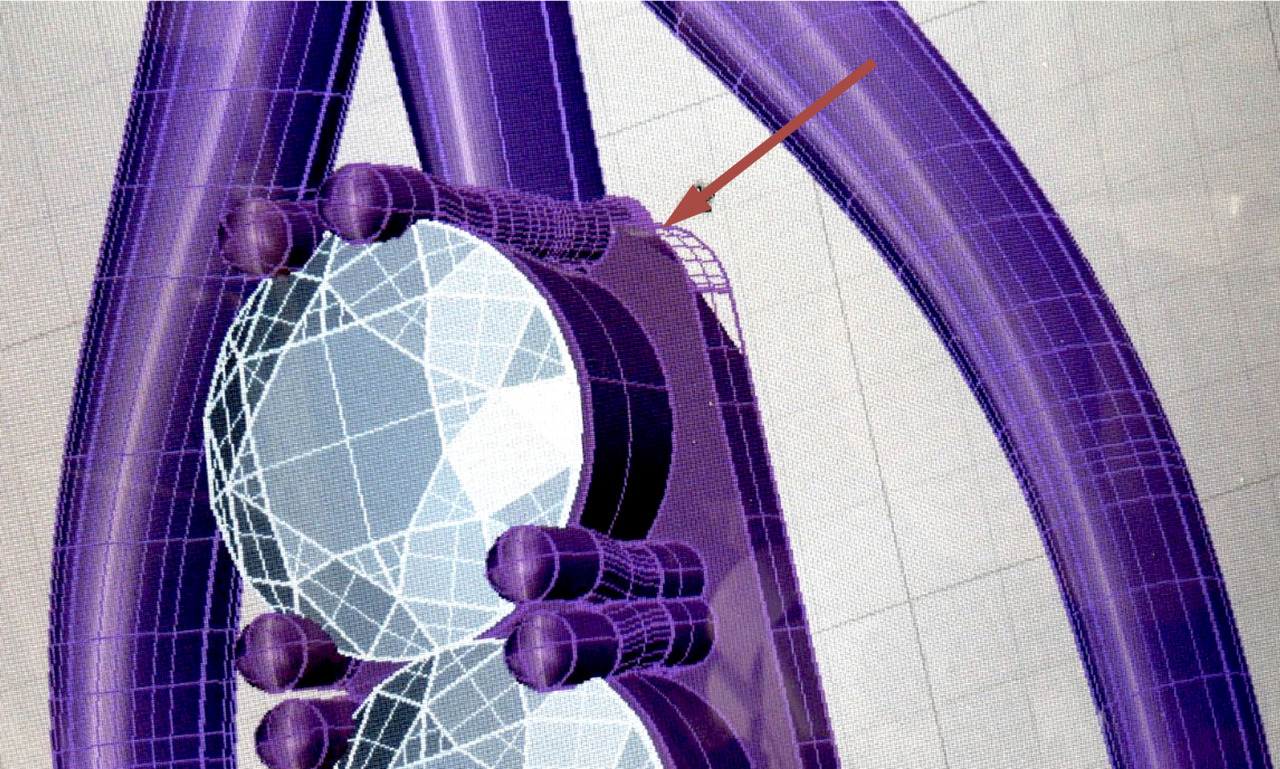

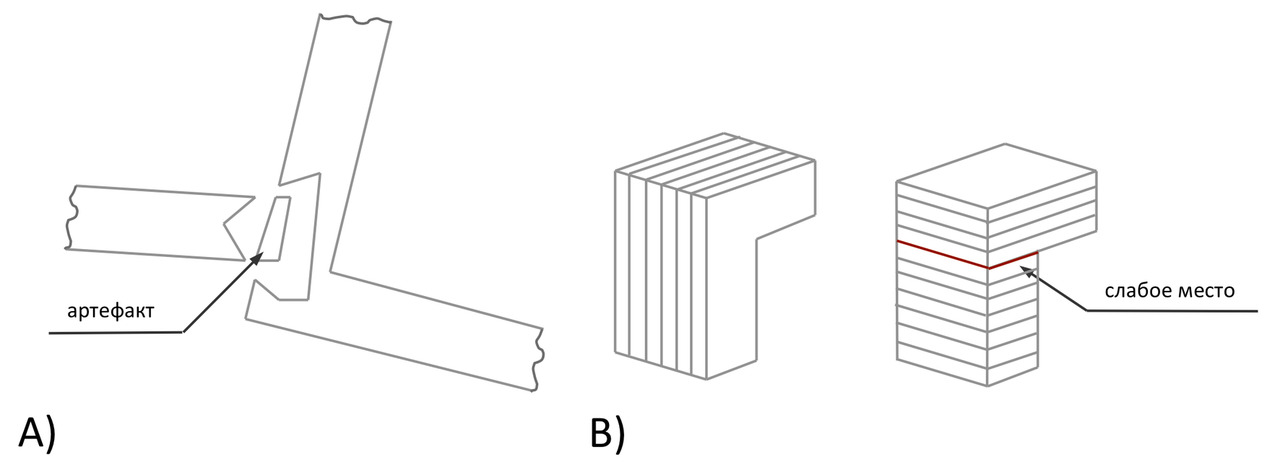

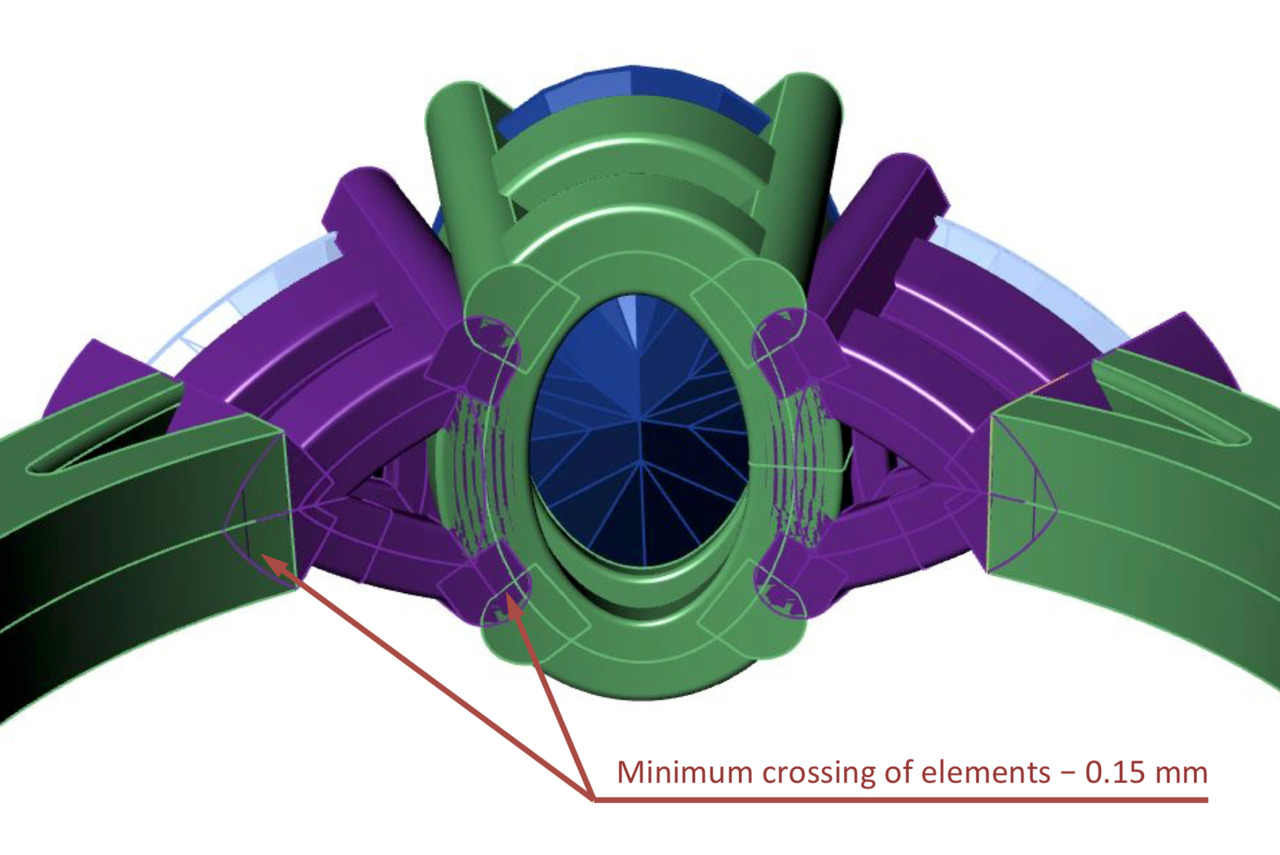

Проверьте все элементы конструкции после сбуливания. Даже успешное завершение процесса объединения элементов в единый объект может превратить отдельные элементы в дефектные (рис. 2). К сожалению, данный процесс непредсказуем и потребует моделирования дефектного элемента сначала.

Проверьте модель на наличие дублирующих элементов и рабочих линий построения. Все объекты, кроме самой модели, должны быть удалены, иначе они могут создать ошибки во время печати.

Для того, чтобы правильно применять параметры проектирования для 3D-печати и фрезеровки восковых моделей, важно понимать, как работают данные технологии прототипирования и какие материалы в них используются для создания восковок. Далее описаны технические требования к построению 3D-моделей для достижения качественной восковой модели с учетом соответствующего типа технологии 3D-прототипирования.

Технологии 3D-прототипирования

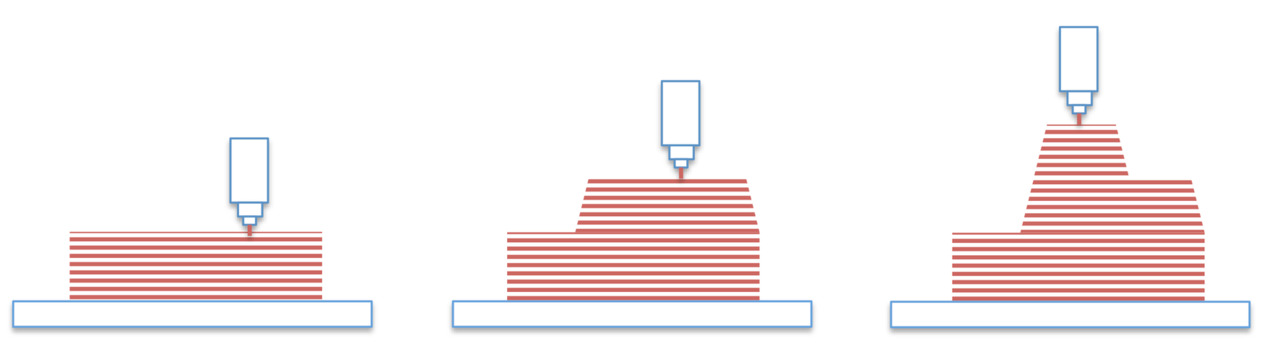

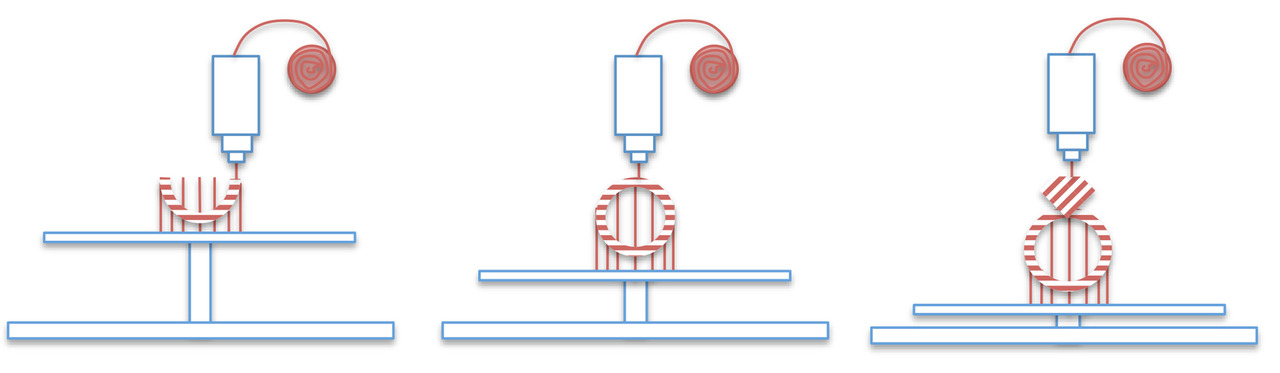

Чтобы вытачивать предназначенные для литья восковки многие ювелиры успешно применяют традиционные фрезерные станки. Данная технология является субтрактивной, когда от начального объема отрезается материал до тех пор пока не сформируется окончательная форма модели (рис. 3). Качество поверхностей при обработке фрезами выше, чем у 3D-печати. Особенно это проявляется на украшениях с простым дизайном. Качественную поверхность изделия проще получить на украшениях со сложным дизайном, чем на простых правильных формах без узоров. Например, идеальной формы сферу получить крайне сложно.

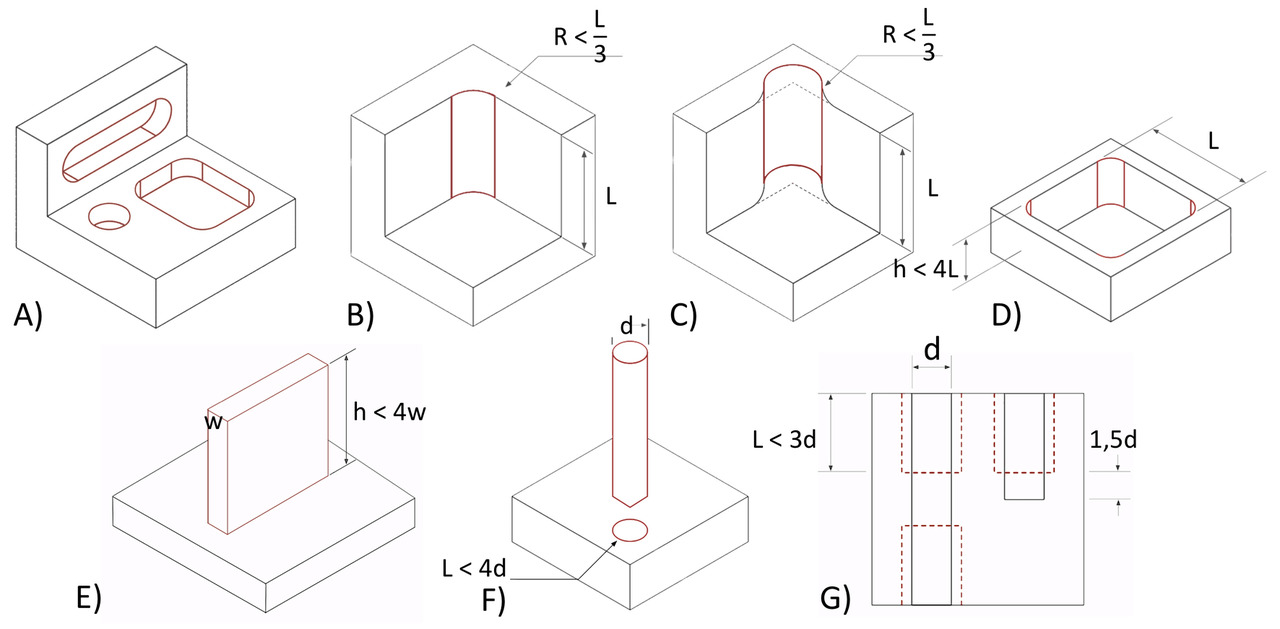

Трех-, четырех- и пятиосевые фрезерные станки имеют разные ограничения по досягаемости фрезой при прохождении в сложные формы 3D-модели. Сложными участками для прохождения являются внутренние полости, поднутрения и сложные соединения. Чтобы понять ограничения каждого станка, необходимо изучить особенности работы этих трех типов. Данные ограничения можно обойти при помощи разделения 3D-модели на составные элементы (рис. 4).

Современные станки для фрезеровки модельного воска способны демонстрировать огромные преимущества по сравнению с моделями предшествующего поколения. Идеальное сопряжение углов геометрии, высокое качество поверхностей, практически полное отсутствие усадки после литья, возможность изготавливать восковые модели со стенками до 0,3 мм толщиной обеспечивают качественную подгонку деталей, простоту сборки готового ювелирного изделия и сокращение времени на финишную обработку. Благодаря новым возможностям современных фрезерных станков получаемые восковые модели полностью готовы к прямому литью. Кроме того нет необходимости делать соединения, слияния, закрытия щелей в 3D-модели перед ее фрезеровкой.

Производителей фрезерных станков, позволяющих обрабатывать модельный воск, достаточно много. Вот некоторые из них — Стриж (Россия), Гравбиз (Россия), КСЗ (Россия), Roland (Япония), JS-Mill (Украина), NS CNC (Канада), SismaSPA (Италия), Twitte (Россия), CNC (Украина), WaxMill (Украина), SuperCNC (Болгария).

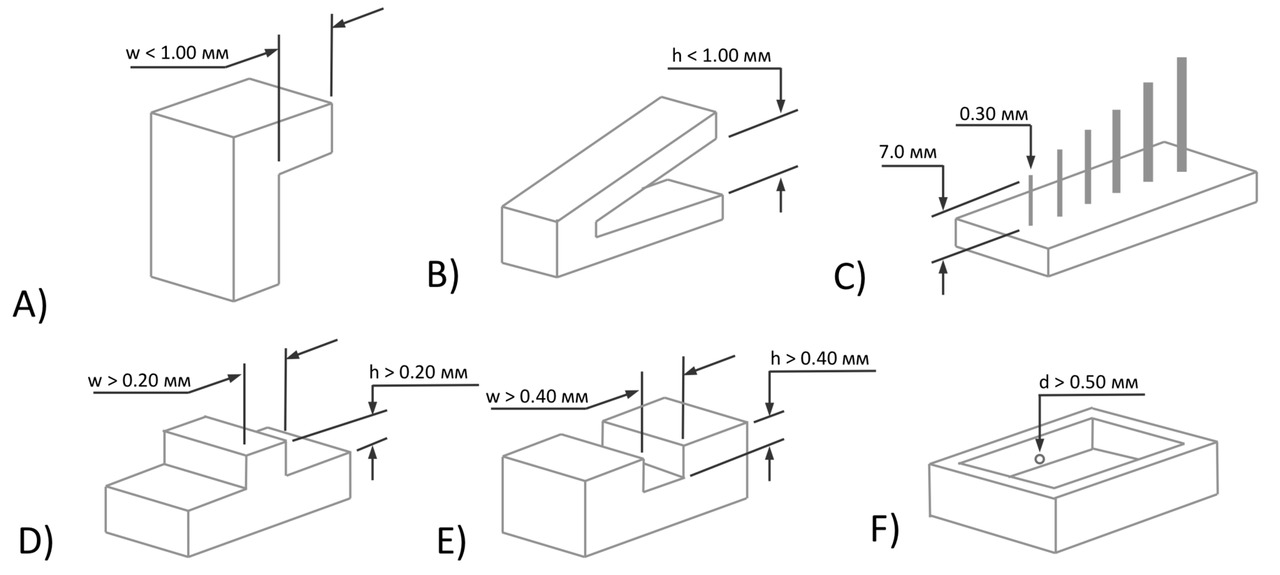

Принципы построения модели для CNC-станков

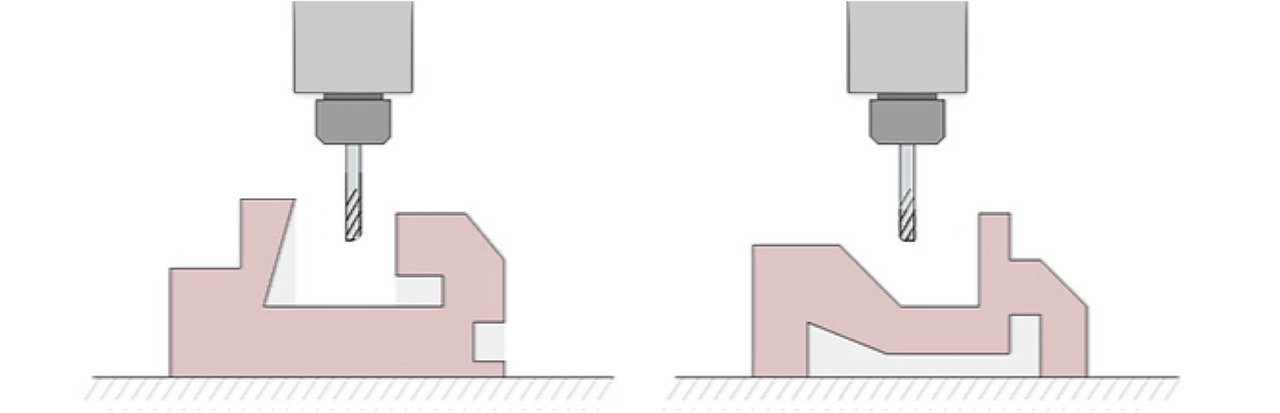

В зависимости от количества осей обработки используемого фрезерного станка необходимо учитывать порядок обработки модели. Рекомендуется проектировать детали, которые можно обработать за минимально возможное время работы станка и минимальное количество поворотов. Например, деталь, имеющую глухие отверстия с обеих сторон, придется обрабатывать в двух установках, для обеспечения доступа к обеим сторонам ее придется повернуть. Предусмотрите возможность разделить деталь на элементы, которые можно обработать с помощью ЧПУ в одной установке, а позже спаять (рис. 5A).

При разработке модели для фрезерования всегда необходимо учитывать глубины и диаметры любых полостей. Чаще всего фрезы имеют ограниченную длину и способны резать только три — четыре размера от своего диаметра. Ограничив глубину полости этим размером, вы построите 3D-модель, подходящую для резки.

Все фрезерные инструменты создают радиус при резке края внутренней полости. Радиус угла можно уменьшить с помощью инструмента с меньшим диаметром. Потребуется несколько проходов, поскольку она не может удалять материал за один проход так же быстро, как более крупный инструмент. Для достижения высокого качества обработки поверхности и уменьшения времени проходов внутренние края и углы конструкции должны быть скруглены. Добавьте радиус не менее 1/3 от глубины полости (чем больше, тем лучше). Предпочтительно использовать одинаковый радиус во всех внутренних углах. На нижней плоскости гравировки укажите небольшой радиус (0,5 или 1 мм) или вообще не указывайте радиус. Радиусы углов должны быть немного больше радиуса фрезы, это снизит стоимость производства. Например, если вы проектируете углубление 12 мм, то необходимо добавить радиус в 5 мм и более (рис. 5B).

В случае, когда предполагается, что одна деталь с острыми углами будет вставляться в другую, то при фрезеровании необходимо предусмотреть, чтобы внутренние углы второй детали были подрезаны (рис. 5C).

Ограничьте глубину полости до размера, уменьшенного в 4 раза от ее длины (т.е. самое большое измерение на плоскости XY). Эта методика также снизит стоимость производства. При этом учитывайте, что фрезы имеют ограниченную длину и обычно лучше всего работают при резке полостей на глубину, в 2—3 раза превышающую их диаметр. Например, фрезерный инструмент диаметром 12 мм может успешно работать в полостях глубиной до 25 мм. Конечно, обработка и более глубоких полостей (до 4-х диаметров инструмента или больше) возможна, но для этого могут потребоваться специальные инструменты (рис. 5D).

Толщина стенок в моделях под фрезерование зависит от свойств используемого модельного воска. Свойства восков рассмотрены ниже. Некрупные элементы с большим соотношением ширины к высоте могут вибрировать при фрезеровке. Чтобы избежать этого, необходимо закрепить их в крепежных ребрах жесткости (рис. 5E).

При проектировании отверстий ориентируйтесь на стандартные размеры сверл и ограничьте глубину всех отверстий четырехкратным размером от их диаметров, иначе это может увеличить время обработки и соответственно стоимость производства. Отверстия диаметром до 10 мм проектируйте с шагом 0,1 мм, а более 10 мм с шагом 0,5 мм (рис. 5F).

К построению отверстий с резьбой необходимо подготовиться и продумать детали. Для отверстий, требующих жестких допусков, лучше использовать развертки и расточные инструменты без фрезеровки на станке. Ограничьте максимальную длину проектируемого отверстия трехкратным размером от ее диаметра. Проектирование отверстий, длина которых превышает необходимую, может потребовать специальных фрез. В глухих отверстиях предпочтительно оставлять запас, равный половине диаметра без резьбы в нижней части отверстия (рис. 5G).

Если дизайн предполагает текстовый фрагмент, то лучше всего использовать стандартные лаконичные шрифты, такие как Arial, Sans-Serif, Verdana и т. д. Идеальное расстояние между каждым символом в тексте — не менее 0,2 мм.

Перед тем как отправить файл на фрезерный станок внимательно проверьте его содержание, устраните все элементы с перекрытием, удалите дубликаты копий объектов и объедините различные элементы дизайна.

Соблюдение этих общих принципов построения моделей для CNC-станков позволит получить прототипы высокого качества.

Виды восков для фрезерных станков

Чтобы элементы восковки могли выдерживать механическое воздействие в процессе фрезеровки и ручной обработки, воск должен быть легкоплавким, прочным и не оставлять остаточной золы после выжигания. Для фрезерования и моделирования чаще всего используются воски фирм Kerr, Mattи Ferris.

Зелёный воск от Ferris можно назвать самым популярным среди ювелиров, поскольку он соответствует всем требованиями, необходимым для производства украшений. Он обладает высокой твердостью, что позволяет вырезать сложные рельефы и мелкие детали. При обработке на фрезерном станке и ручными инструментами выдерживает агрессивные режимы резки без оплавливания. Минимальная толщина элементов из зелёного воска составляет до 0,2 мм. Ограничениями для этого вида воска являются плоские изделия толщиной менее 1 мм и элементы диаметром менее 38 мм.

Пурпурный воск имеет среднюю твёрдость. Он легко режется обычным ножом и обрабатывается напильниками и фрезами. Его рекомендуется использовать для работы с большими пустотелыми моделями. Температура плавления этого вида воска составляет 107 °С.

Особенностью синего воска можно назвать высокую пластичность. При обработке синий воск создает ломкую стружку, поэтому фрезеровать его рекомендуется только на низких скоростях. Синий воск используется для сложных моделей с большим количеством мелких деталей. Температура плавления синего воска составляет 116 °С.

Усадка в восковых моделях для фрезеровки — около 1%.

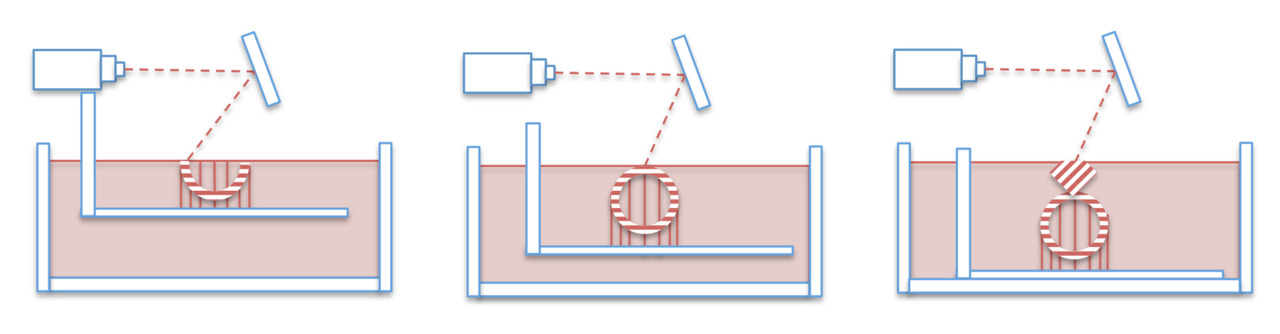

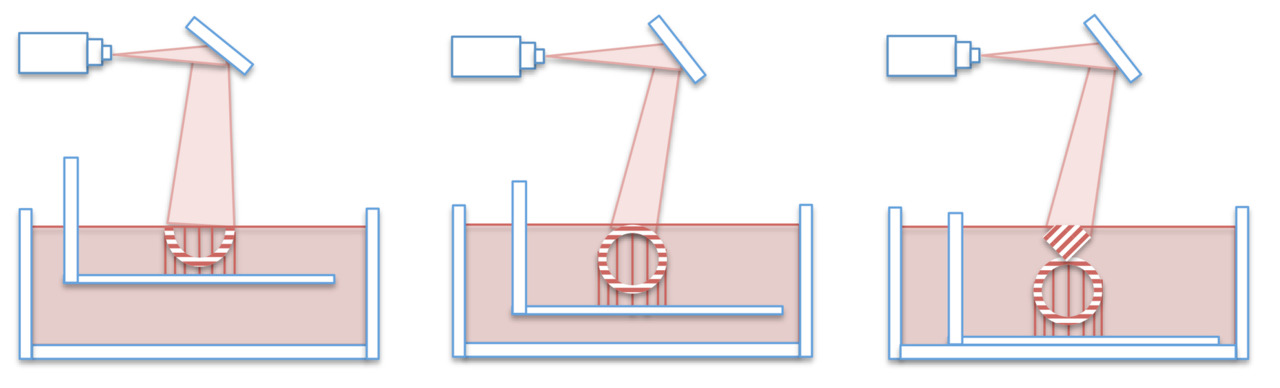

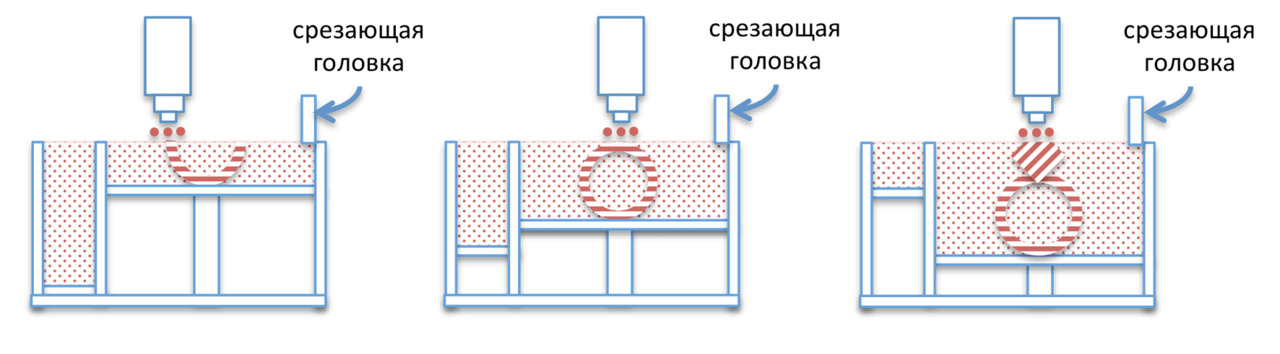

SLA (лазерная стереолитография) — это аддитивная технология 3D-печати, при которой светочувствительные смолы слоями добавляются к объекту и затвердевают под воздействием лазерного луча. Одной из первых аддитивных технологий можно назвать SLA, при которой фотополимер застывает под воздействием лазерного излучения, формируя готовый объект. Принтеры, работающие по этой технологии, можно разделить на два типа:

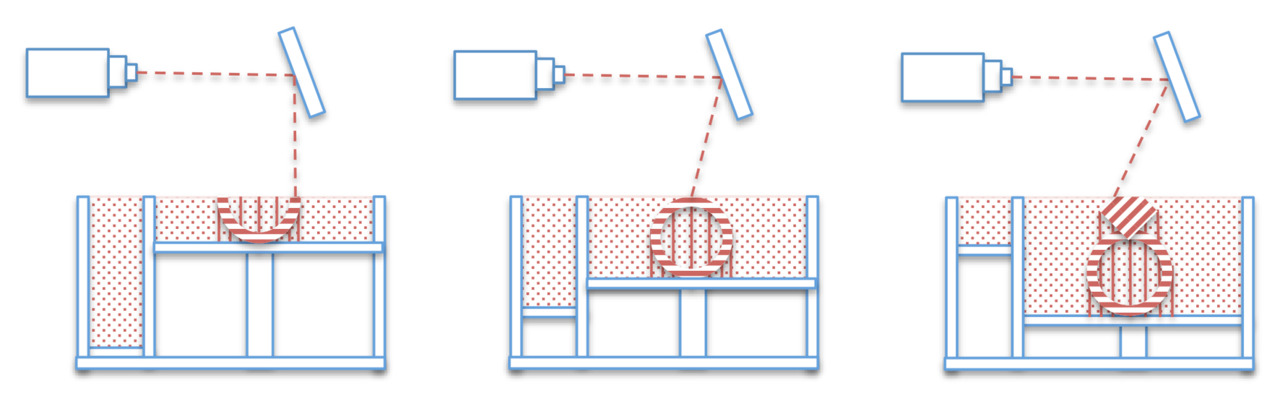

Классический аппарат трехмерной печати SLA был разработан в 1984 г. и представлен под маркой 3D-Systems в США в 1987 г. Область построения в нем расположена снизу, а платформа — сверху (рис. 6).

Второй тип оборудования по технологии SLA предложила компания Formlabs США, разработав принтер по инвертированной схеме. Такие аппараты более экономичные — резервуар для смолы в них меньшего размера, а печать осуществляется на платформе, опускаемой в поддон с материалом (рис. 7). Аналогичные принтеры для ювелирной промышленности сегодня выпускают XYZPrinting (Корея), Formlabs (США), MiniCube (Россия), DWXLab (Италия), Starlight3D (Россия), 3DSystems (США), OMaker (Тайвань), Shining (Китай).

Главным преимуществом SLA-технологии перед фрезеровкой по воску можно назвать возможность печати нескольких моделей одновременно, что конечно же повышает производительность. SLA 3D-принтеры приобрели огромную популярность благодаря высокой точности печатных моделей (толщина слоя может составлять 0,25—0,05 мм) и изготавливать изделия любой сложности, например в FDM/FFF.

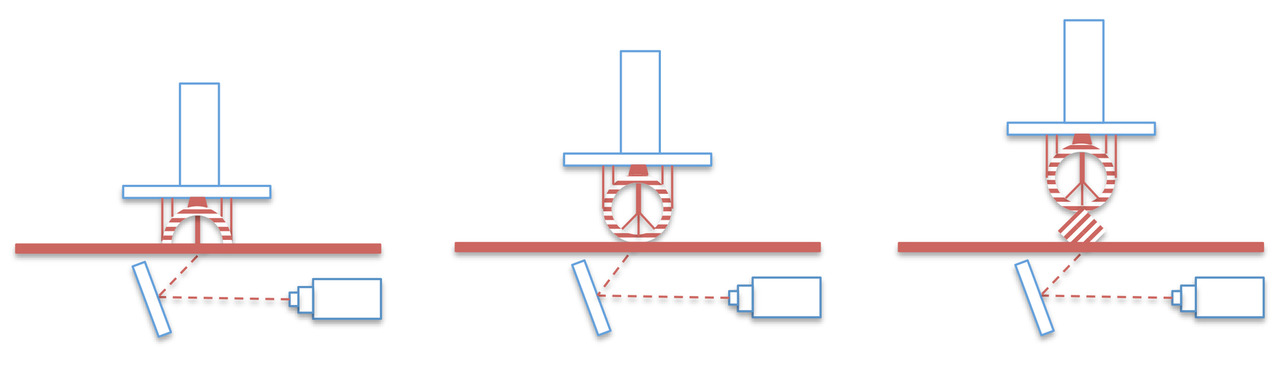

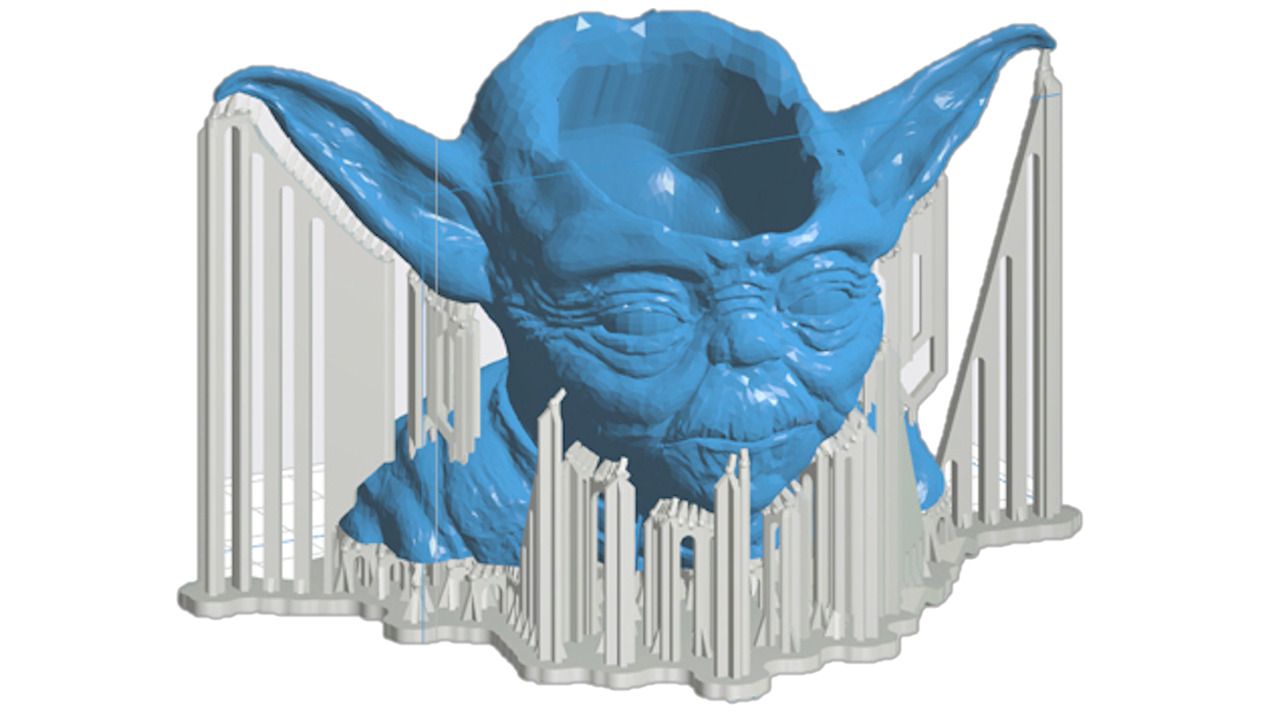

Одним из недостатков, напрямую связанных с процессом проектирования, можно назвать необходимость построения поддержек, чтобы придать жесткость конструкции модели, и устранение нависающих элементов. В процессе работы крайне важно продумать размещение и размер поддержек, чтобы они не затрагивали основных участков и тонких элементов.

В арсенале SLA-технологии имеются различные типы воскосодержащих выплавляемых и выжигаемых фотополимеров. При проектировании моделей для SLA-принтеров необходимо учитывать их коэффициенты усадки. Несмотря на стремительное развитие современных технологий, при которых большинство полимеров дают минимальную усадку (около 0,5%), которая не требует изменений линейных размеров и геометрии трехмерных объектов, все же необходимо всегда уточнять характеристики фотополимеров. Например, принтеры Envisiontec в качестве мастер-моделей и выжигаемых литейных моделей используют не малоусадочные эпоксидные фотополимеры, как у машин 3DSystems, а акриловые, у которых коэффициент усадки при полимеризации значительно выше.

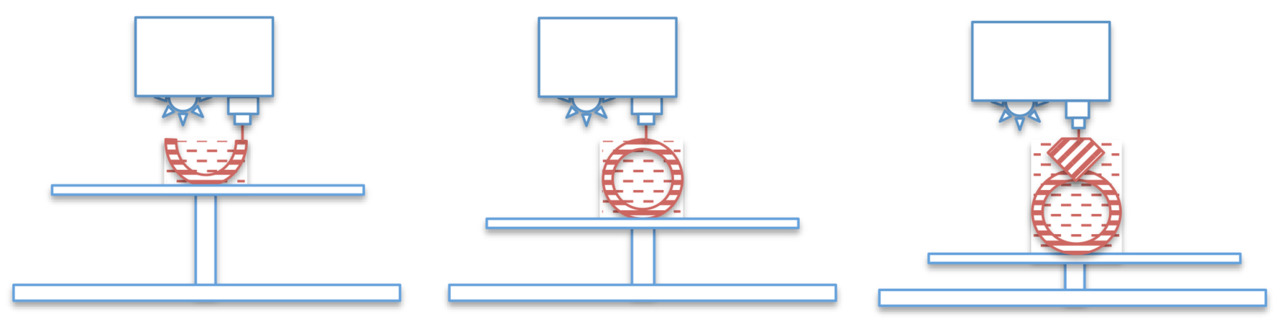

Принципы построения модели для SLA-технологии

Инвертированная схема SLA-технологии, при которой модель выращивается по направлению сверху вниз, сегодня наиболее распространена. Поскольку в процессе печати вес модели постепенно увеличивается, то чтобы избежать случайной деформации и обрушения ее элементов на соседние модели, STL-технология требует тщательного выстраивания систем поддержек. Большая часть современного оборудования умеет генерировать такие поддержки, но у некоторых принтеров эта функция отсутствует. Характеристики каждого принтера необходимо узнавать у оператора оборудования. Система поддержек модели в Preform представлена на рис. 8.

Висящие в воздухе объекты, длинные выступы и нависающие над другими частями модели, требуют поддержки. При этом длина навесной части, расположенной параллельно рабочей платформе принтера, без системы поддержек может быть не более 1,0 мм (рис. 9A).

Минимальный угол навесной части, расположенной параллельно рабочей платформе принтера без системы поддержек, составляет 19°. Чтобы избежать разлома между основной и нависающей частью, необходимо развернуть модель в сторону увеличения угла наклона (рис. 9B).

При построении поддержек модель располагают таким образом, чтобы ее поверхность не была параллельна рабочей платформе принтера, поскольку в этом случае есть риск создать висящие в пустоте объекты. Модель лучше наклонить на 10—20°. Чтобы не допустить деформации длинных изделий, требуется поддержка. При неглубоком наклоне увеличится число слоев и время роста моделей, а при глубоком уменьшится рабочая поверхность площадки и лишит вас возможности разместить рядом дополнительную модель. Во всех случаях решение принимается дизайнером индивидуально, с учетом производственной необходимости. Плоские и удлиненные модели с простым дизайном лучше отправлять на фрезеровку, а объемные и сложные конструкции с поднутрениями — печатать при помощи лазерной стереолитографии.

Для получения прочной восковки толщина стенок несущих конструкций должна составлять не менее 0,7 мм. Если будет меньше, в полимере могуть возникнуть искажения и вогнутости, а при толщине 0,3 мм будут заметны сильные искажения и пустоты.

Для предотвращения искривления вертикальных проволочных элементов при SLA-печати рекомендуется учитывать их максимальную высоту построения. Например, проволока 0,3 мм должна быть не более 7 мм в высоту, а при толщине 1,5 мм — не более 30 мм (рис. 9С).

Учитывайте возможности оборудования для печати восковок. Например, возможности принтера Formlabs Form2 ограничены точностью построения в 140 микрон, поэтому очень тонкие и проволочные детали скорее всего будут повреждены — они не распознаются программным обеспечением принтера и не отразятся в печати. Минимальная высота рельефа должна быть не менее 0,2 мм (рис. 9D).

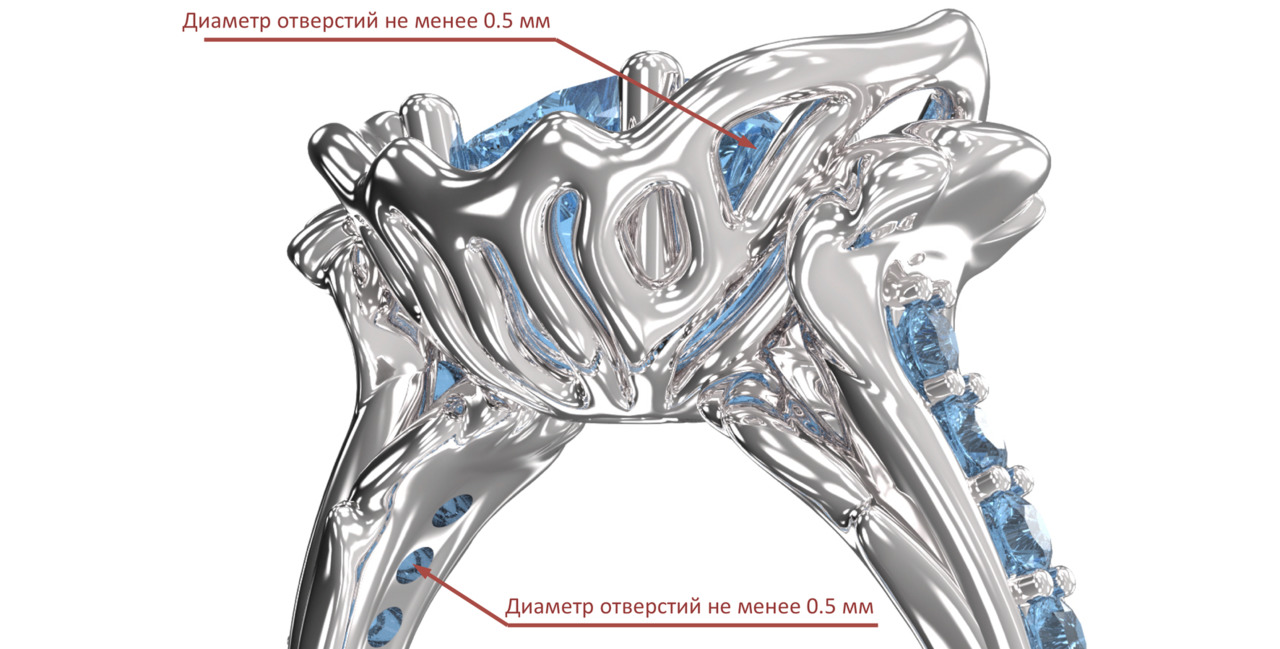

В некоторых принтерах обозначена минимальная глубина выгравированного объекта, при которой элементы должны быть утоплены не менее чем 0,4 мм по толщине и по высоте, чтобы не слиться с остальной частью модели в процессе печати (рис 9E). Минимальный диаметр отверстия не должен быть менее 0,5 мм, чтобы не закрыться из-за усадки полимера (рис. 9F).

В полностью закрытых полостях (например, полой сфере или полом цилиндре), напечатанных непосредственно на рабочей площадке, неизбежно окажется часть воска. Дизайн таких полостей рекомендуется проектировать с дренажными отверстиями 3,5 мм, через которые будет осуществляться утечка воска. Отсутствие отверстий может привести к взрыву модели и образованию провала по всей детали.

Чтобы обеспечить качественную печать полой модели, измените ее ориентацию или добавьте отверстие для дренажа.

Что касается ориентации, то при размещении модели в рабочей области по умолчанию поддержки закрепятся на дополнительную пластину (плот), а общее количество опор увеличится. Это повлияет на продолжительность постпечатной обработки и увеличит риск откалывания мелких элементов. Если в модели присутствуют плоские поверхности или края, размещенные в одной плоскости, то объект можно развернуть, разместив данные плоскости непосредственно на рабочей платформе. В этом случае количество поддержек уменьшится, но приведет к сжатию и объединению ранних слоев по вертикали. Точность сжатия этих слоев варьируется у разных принтеров индивидуально и в среднем составляет 0,5 мм от спроектированной высоты. Обсудите с оператором оборудования возможность размещать плоскости модели непосредственно на рабочей платформе и скорректируйте высоту на необходимый коэффициент.

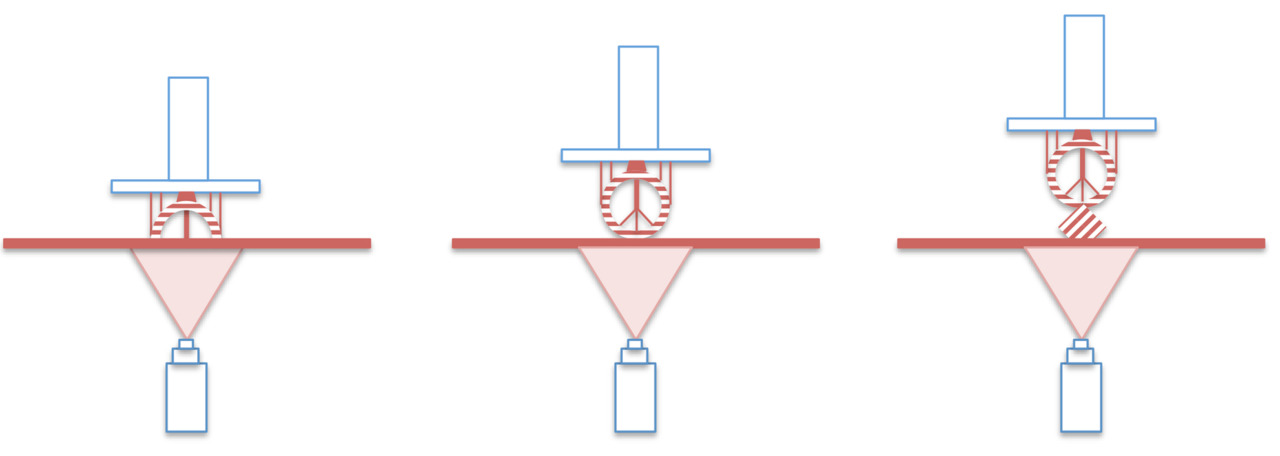

DLP-технология не сильно отличается от SLA. В ней используют фотополимеры, которые застывают под воздействием луча проектора, а не лазера. Принципы построения модели у них идентичны.

Как и SLA DLP-технология имеет прямую и обратную схему печати. При прямой схеме рабочая платформа расположена в емкости с фотополимером, опускаясь слой за слоем вниз, а размещенный сверху проектор проецирует контур на платформу и фотополимер (рис. 10).

При обратной схеме расположенная сверху рабочая платформа опускается вниз до поверхности фотополимера, а размещенный снизу проектор проецирует на поверхность контур 3D-модели. Затем платформа поднимается на один слой вверх (рис. 11). Такая схема встречается в принтерах китайской компании Flashforge.

DLP превосходит SLA-технологию по скорости печати. Это происходит потому, что контур модели проецируется на фотополимер одновременно в виде полного слоя, тогда как в SLA лазер проходит по контуру постепенно.

Дополнительным плюсом DLP-технологии можно назвать возможность использования широкого ассортимента фотополимеров и смол, включая выжигаемые, именно они чаще всего используются в ювелирном деле.

Критическим наклоном поверхности, требующей поддержки во время печати DLP-методом является угол в 45°. Качество и точность печати зависит от различных характеристик оборудования и расходного материала.

Принтеры с технологией DLP разрабатывается такими компаниями, как Flashforhe (Китай), Dawson (США), Roland (США), Kevvox (Сингапур), Envision TEC (Германия).

SAS™ (Slide-And-Separate) — технология, запатентованная компанией Asiga (выпускающей принтер Asiga Freeform Pico) отличается применением светодиодного источника света, который имеет установленный срок службы — до 50 тыс. часов. Направление наращивания модели в этом принтере осуществляется снизу вверх (рис. 12) на рабочей площади 40х30 мм, скорость печати составляет 5—6 мм в час. На этом оборудовании можно выращивать детали толщиной 1 мкм, что привлекает ювелиров. Идеальное качество поверхности достигается за счет возможности принтера печатать слоем 25—150 мкм. Это наибольшее разрешение, доступное в настоящее время.

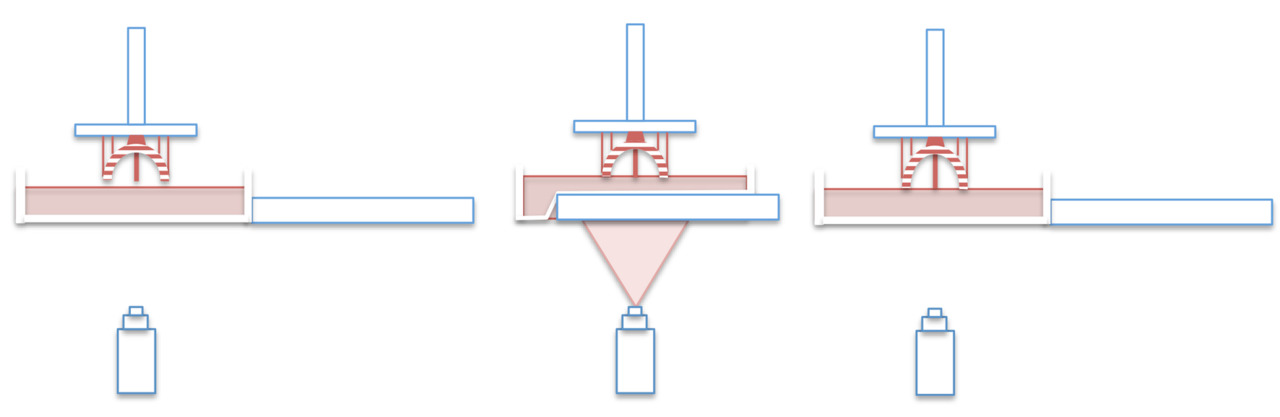

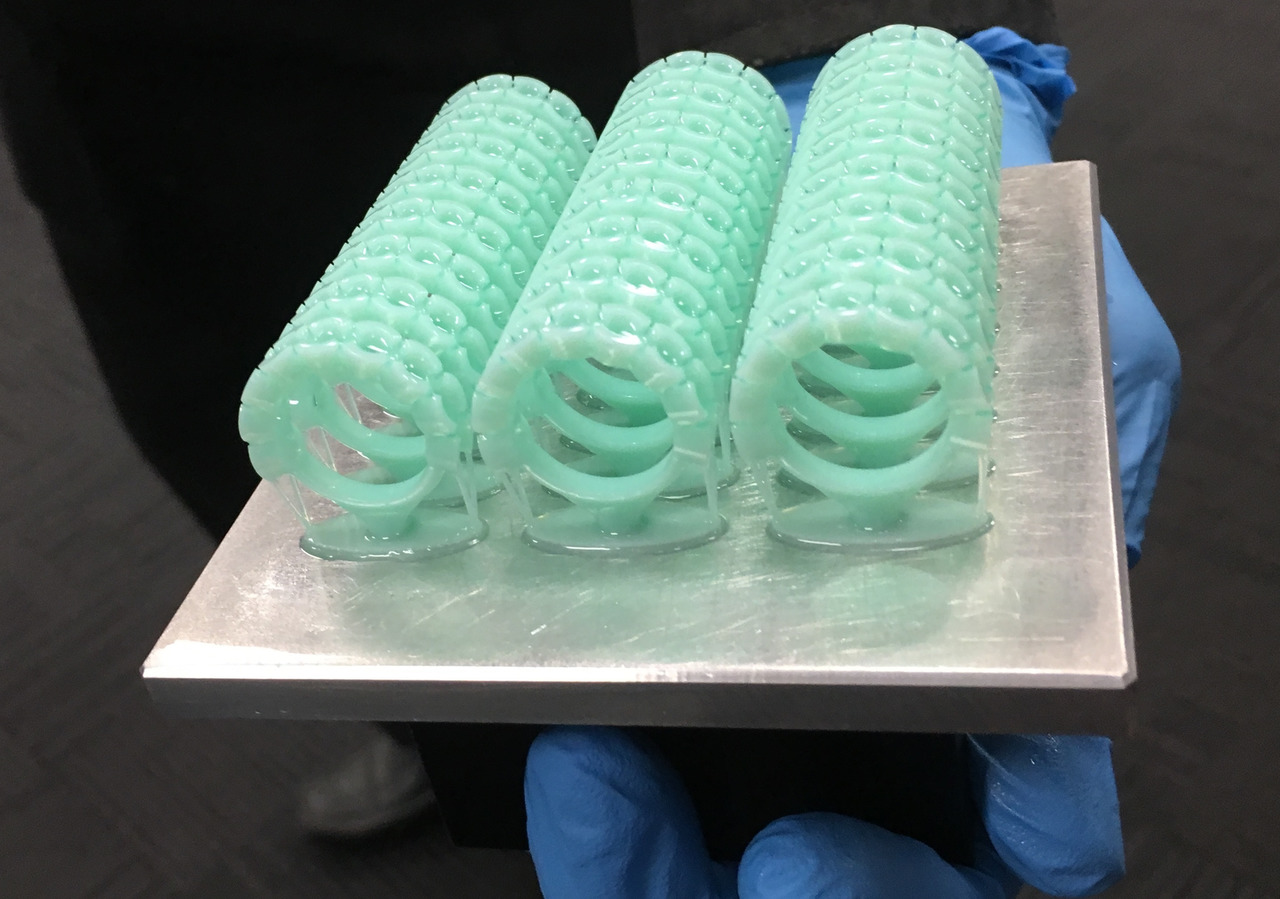

FDM (FFF) — принцип построения модели с помощью технологии FDM — это поочередное нанесение слоев материала, который затвердевает при остывании. Термины FDM и FFF идентичны по значению. Одновременное их использование объясняется тем, что первоначально FDM-метод был изобретен С. Скоттом Крампом и выведен на рынок в 1990 г. Поскольку аббревиатура FDM являлась торговой маркой компании Stratasys, то участники проекта RepRap придумали похожий термин FFF (Fused Filament Fabrication) и использовали его, чтобы обойти юридические ограничения. Когда срок действия патента истек, многие компании стали активно развивать FDM-метод (рис. 13).

Преимущества FDM — это низкая себестоимость, термостойкость и высокая скорость 3D-печати. Но для реализации задач ювелирной отрасли эта технология все же имеет недостатки — низкую точность (100—300 мкм), высокий показатель усадки материалов (зависит от типа), сложную систему опорных структур и затрудненный процесс их удаления после печати (необходимая толщина опор 0,4—0,5 мм). Детали FDM имеют видимые линии слоев, показывают неточности вокруг сложных конструкций, в связи с чем при выращивании ювелирных украшений требуется химическая и механическая постпечатная доработка. Стоит отметить, что некоторые новые модели принтеров таких компаний, как Ultimaker3 (Нидерланды), Wanhao (Китай) и Raise3D (Китай) показали хорошие результаты. Ultomaker3 предложила растворимый в воде материал для опор, который позволяет аккуратно очистить поверхность, а принтер Nobel Superfine компании XYZPrinting может производить печать слоя толщиной 0,025—0,1 мм. Эти результаты позволяют сделать оптимистичные прогнозы.

Особенностью FDM-принтеров является то, что перед отправкой на печать модель необходимо переводить в цифровой код, который представлен в виде слоев. Именно поэтому, чтобы избежать виcящих артефактов, все элементы модели должны быть сведены в один (рис. 14A).

Толщина стенок модели должна быть одинаковой или толще диаметра сопла. На сегодняшний день минимальный размер сопла FDM-принтера имеется у Ultimaker и составляет 0,25 мм. Самый распространенный диаметр — 0,4 мм. Угол навесной части, расположенной параллельно рабочей платформе принтера, без системы поддержек должен составлять не менее 20°. Сохраняйте зазор между деталями минимум 0,3 мм. Толщина проволочных элементов должна составлять более 0,3 мм. Допустимый диаметр для отверстий необходимо моделировать от 0,5 мм. Для FDM-печати угол наклона детали должен быть не менее 70°, разрешается печать без поддержек стенок. Если угол наклона больше, элементы поддержки обязательны.

Прочность модели FDM зависит от расположения на рабочем столе. Для предотвращения расслаивания нагрузку на провисающие элементы необходимо распределить поперек слоев печати (рис. 14B).

DODJet (Drop-On-Demand-Jet) технология используется в принтерах Solidscape. Принцип ее работы заключается в напылении нагретого материала в виде капель, после чего проходит фрезерование слоя. Построение осуществляется при одновременном распылении модельного воска и материала для поддержки (рис. 15). Идеально гладкая поверхность — основное преимущество данного метода, что обеспечивается за счет точности печати, не превышающей 0,0254 мм, и фрезеровки в пределах от 0,0008 до 0,0016 мм.

К недостаткам можно отнести невысокую скорость, которая зависит от сложности поверхности и задаваемой точности построения.

MJM/MJP/PolyJet. MJ (Material Jetting) — общее название метода, объединяющего разные наименования (рис. 16).

MJP/MJM — аддитивная технология, при которой светочувствительные смолы слоями добавляются к объекту, но затвердевают с помощью УФ-луча. MJP — это усовершенствованная версия MJM (запатентована компанией 3DSystems, выпускающей принтеры Projet). Эта технология включает в себя принципы работы SLA, FDM и струйной 3D-печати. Технология PolyJet является аналогом MJ и запатентована компанией Stratasys, при которой фотополимер не наноситься, а послойно распыляется на рабочую площадку. Отличие MJM от других технологий состоит в том, что печать может осуществляться сразу несколькими видами материалов.

Несмотря на необходимость построения поддержек, она практически не создает ограничений по сложности создаваемых изделий. MJM-печать отличается высокой точностью (выше, чем у SLA и DLA). Толщина слоя в 16 мкм, создаваемая MJM 3D-принтерами, позволяет добиться невероятной детализации изделий.

В 2018 на выставке CES в Лас-Вегасе FlashForge представил WaxJet 300 — концепт новых MJP-принтеров для ювелирного производства.

Размер деталей для печати MJM должен составлять не менее 0,2 мм, а толщина стенок — не менее 0,6 мм.

SLS — технология селективного спекания порошковых пластмасс, при которой используется мощный лазер для сплавления мелких частиц полимерного порошка. Порошок располагается вокруг детали и выполняет функцию поддержки во время печати. Таким образом ликвидируется потребность в создании специализированных поддержек (рис. 17).

Этот принцип работы делает технологию SLS идеальной для печати сложных геометрий, включая внутренние поверхности, тонкие стенки и отрицательные поверхности. Прочность изделий при этом такая же, как при литье под давлением. Поверхности не имеют видимых слоев, но обладают легкой шероховатостью.

На рынке технология SLS представлена в принтерах компаний Sinterit (Польша) и Formlabs (США).

Минимальный размер элементов должен составлять 0,7 — 0,8 мм, отверстия — не менее 1,5 мм, а расстояние между частями — 0,3 мм. Основным ограничением является печать с большим соотношением сторон по длине к ширине.

SLM/DMLS (селективное лазерное плавление) — это метод прямого производства изделий, при котором 3D-модель печатается непосредственно в металл, минуя этап производства восковки и отливки. Так же, как и при SLS, в принтерах SLM происходит спекание мелкодисперсного порошкового металла с помощью лазера, за исключением того, что материал проходит стадию плавления. Из-за высокой стоимости SLM используется в ювелирной промышленности только в качестве экспериментальной технологии для печати сложных, с большим количеством деталей украшений. Подготовка моделей для печати SLM требует построения большого количества поддержек, а ступенчатый вид поверхностей — дополнительной обработки.

Явное преимущество этой технологии состоит в возможности изготовления легких конструкций и объединения нескольких компонентов сборки в одну деталь. Минимальная толщина стенок для печати доступна в интервале от 0,4 до 0,6 мм.

Виды материалов, используемых для 3D-печати

Основная задача ювелира — создать совершенное по красоте и качеству изделие. Но процесс производства включает много этапов, на каждом из которых могут возникнуть дефекты изделия. Один из часто встречающихся — усадка. На величину усадки влияют физические свойства материалов, температура заливки, скорость охлаждения материала и др. К сожалению, предусмотреть все и заложить в 3D-модель невозможно, но некоторые параметры, такие как тип технологии и коэффициент усадки используемых материалов, учитывать необходимо.

Технология прямого литья

При технологии прямого литья построенная компьютерная модель будущего украшения сначала запускается в 3D-печать или на фрезерный станок, а затем готовая восковая модель отправляется в отливку. В этом случае необходимо учитывать только коэффициент усадки восковой модели. Для создания выплавляемой модели ювелиры пользуются восками, фотополимерами и др.

Большинство производителей позиционируют свои материалы, как обладающие минимальной степенью усадки, например Fun To Go выпускает фотополимерные смолы с усадкой 0,5%. Приучите себя всегда проверять коэффициенты усадки используемых материалов. Даже в рамках одной технологии печати имеются различия в характеристиках. Например, степень усадки материала Castable Resin (F1) для FDM-печати, используемого в Nobel Superfine, в момент отвердения составляет менее 1%, а выплавляемый пластик PlA для Ultimaker той же технологии усадки не имеет.

Литье с использованием восковки из резиновой пресс-формы

При литье с использованием пресс-форм происходит двухступенчатая технология изготовления восковки. На первом этапе печатается модель в полимере, а на втором на ее основе создается резиновая пресс-форма. Затем с помощью пресс-формы и воскового инжектора модель тиражируется в воске и передается в отливку.

Свойства материалов для модели, пресс-формы и восковки влияют на общую величину усадки восковой модели, подготовленной для отливки. При тиражировании изделий в резиновых формах используется инжекционный воск, во время охлаждения он может дать усадку до 1.5%. Пресс-формы могут быть изготовлены из разных материалов, таких как резина, металл, гипс. Коэффициент усадки резины для пресс-форм зависит от ее сортности и качества — чем резина плотнее, тем меньше она сжимается при вулканизации. Поскольку ювелирные изделия относятся к скульптурам малых форм, то можно воспользоваться усредненными коэффициентами усадки модельных составов (воск). Для резины горячего отвердения величина усадки составляет около 3,0—3,5%, а для материалов холодного отвердения 0,2—1,5%.

Помимо усадки очень рекомендую обращать внимание на особенности в построении самой модели — проектировать модель нужно так, чтобы ее можно было вытащить из пресс-формы. Именно поэтому основное правило моделирования гласит — избегайте построения отрицательных углов, поднутрених конструкций и замкнутых поверхностей.

На усадку пресс-формы также влияет технология производства, к примеру температурный режим и время вулканизации резины. Только модельщик-формовщик подскажет вам наиболее точный диапазон усадки, который необходимо заложить при построении модели.

Литье с использованием восковки, изготовленной по мастер-модели

На некоторых производствах до сих пор 3D-модель принято прогонять через мастер-модель. Технология заключается в первичном изготовлении модели в полимере, зарезинивании, создании мастер-модели из пресс-формы, обработке мастер-модели, повторном зарезинивании и изготовлении восковки для литья. При таком цикле усадка может составлять от 7 до 15%. Средний показатель — 8%.

Моделирование с учетом технологии литья

Воссоздание украшения в металле — длительный и очень ответственный процесс. Один из главных этапов современного производства — это литье по выплавляемой восковой модели. Запомните, восковую модель, которую возможно напечатать на 3D-принтере или вырезать на фрезерном станке, не всегда можно успешно отлить в металле!

Технологии литейного производства непрерывно совершенствуются, позволяя отливать модели с все более сложной конфигурацией и достигать высочайшего качества ювелирных изделий. Наиболее эффективным способом считается применение давления и/или вакуума, которые позволяют залить раскаленный металл в самые узкие каналы и углубления литейной формы. Вакуумное литье широко применяется для изготовления изделий из серебра, потому что позволяет избежать пористости. Особое место занимает отливка платины с применением гравитации (литье с наклоном тигля), вакуума, центробежной силы и давления. Относительно новой технологией считается литье с камнями, при которой отливка изделия происходит с предварительной посадкой камней на восковой модели или резиновой пресс-форме.

Металл

При моделировании ювелирных изделий необходимо в первую очередь учитывать свойства металлов и сплавов. Чем глубже изучение и тоньше понимание технологии отливки, тем больше возможностей для реализации идей и решения художественно — композиционных задач. Основная палитра сплавов в зависимости от содержания лигатуры указаны в Приложении 5.

Общие требования к построению изделий из благородных металлов

Пористость металла — одна из основных проблем литьевого процесса, которая возникает из-за содержания в металлической массе газовых пузырьков и чужеродных включений. Пористость может возникнуть и из-за неправильного проектирования 3D-модели.

Основные правила, которые нужно соблюдать:

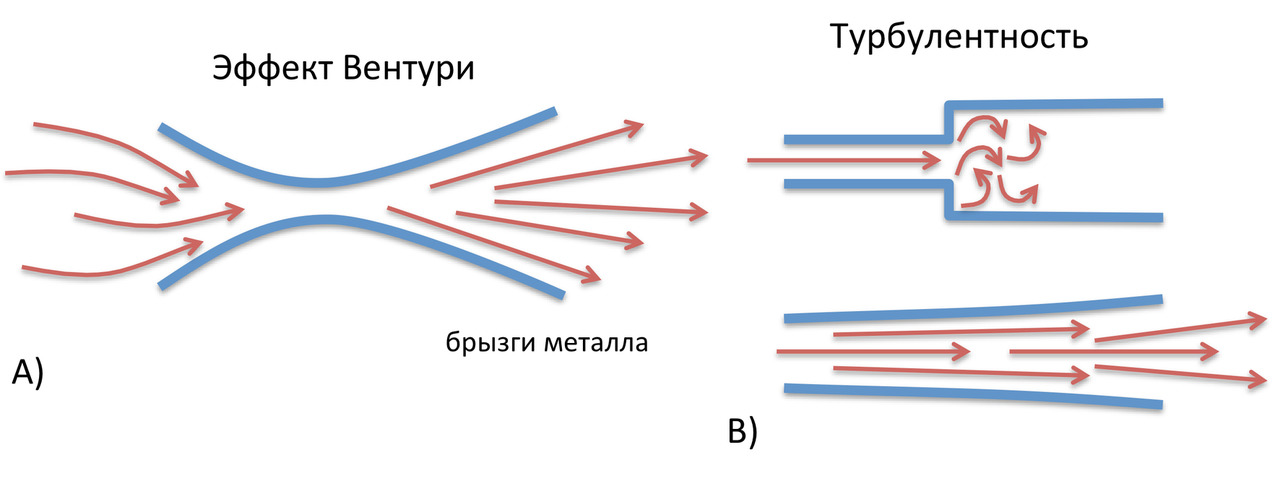

— элементы конструкции изделия не должны преграждать путь металлу, так как это приводит к турбулентности;

— перпендикулярные выступы необходимо убирать, поскольку это также приводит к турбулентности;

— толщина металла должна быть непрерывной и без резких увеличений, поскольку элементы с тонким профилем охлаждаются быстрее, а в широких элементах создается усадочная пористость;

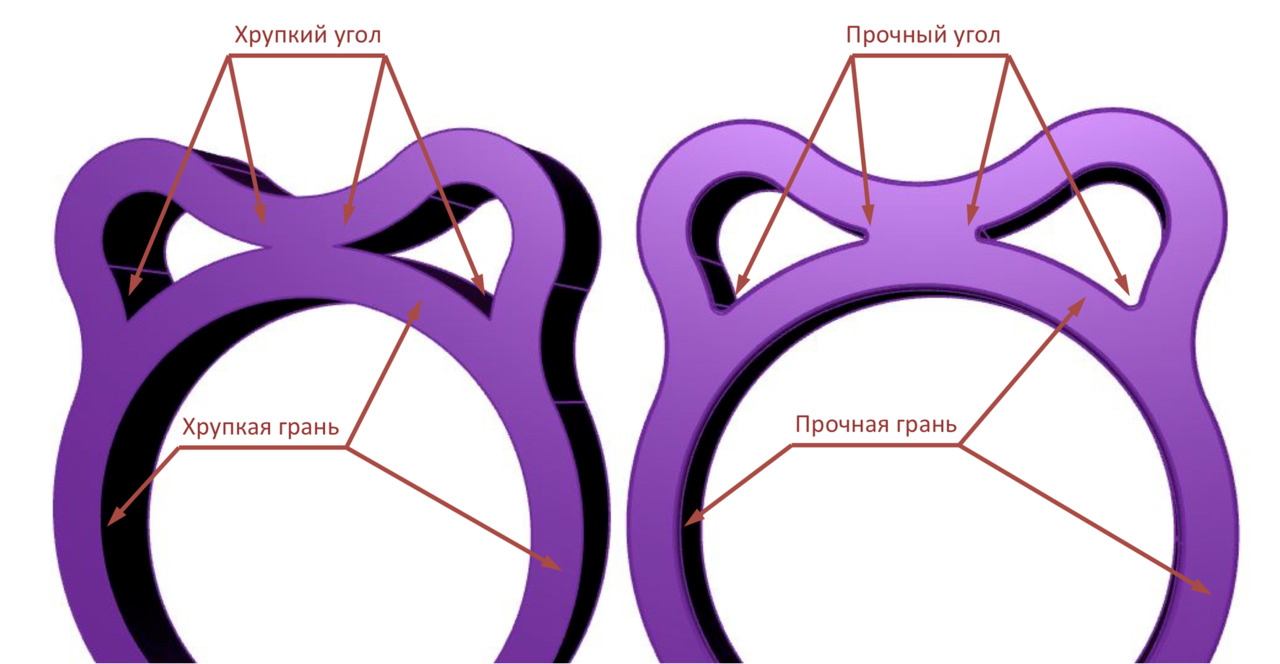

— закруглите внутренние углы модели, и если допускает конструкция, также и внешние ребра (рис. 18). Острые края приводят к разрушению внутренней структуры литьевой формы, при которых мелкие оторвавшиеся элементы формовочной смеси могут сломаться во время литья и создать труднополируемые дефекты на поверхности. Закругление краев обеспечивает их большую прочность и более плавный поток металла во время литья;

— тонкие пространства между элементами и тонкие стенки должны быть устранены (это приведет к разрушению внутренней структуры литьевой формы и скоплению воска, при которых мелкие оторвавшиеся включения создадут труднополируемые дефекты на поверхности);

— отверстия должны иметь минимальный диаметр 0,5 мм (рис. 19). Данный размер может использоваться только для отверстий в очень тонком материале, меньшие отверстия несовместимы с требованиями, предъявляемыми к печати и отливке. Расчет отверстия в зависимости от толщины метала см. в описании «Корнеровая закрепка» (см. рис. 67). Если необходимо отверстие меньшего диаметра, то его можно просверлить в отлитой модели, указав место сверления выемкой диаметром в 0,3 мм;

— пересечение элементов должно быть достаточным, чтобы обеспечить беспрепятственное прохождение потока металла внутри формовочной массы (рис. 20).

Если не придерживаться этих правил, то в металле может возникнуть турбулентность, приводящая к пузырькам; могут разрушиться внутренние элементы и образовать труднополируемую поверхность; может скопиться воск, который невозможно будет расплавить.

Отдельное внимание стоит уделить литниковой системе (рис. 21). На вопрос, нужно ли строить литники совместно с изделием, вам может ответить только литейщик. Одним литейщикам проще самим припаять литники, другие, напротив, считают, что построенная с моделью литниковая система позволит отлить модель качественнее, поскольку обеспечит более аккуратное соединение.

От количества, размера и расположения литников напрямую зависит качество литья. Так диаметр питателей напрямую влияет на усадку металла — если их диаметр недостаточен, то величина усадки будет больше. При построении модели всегда представляйте, как будет течь металл по изделию и литникам. Избегайте острых углов, резких поворотов и уменьшений диаметра. Литник необходимо разместить на участках, которые обеспечивают оптимальный поток расплавленного металла. Там, где он не мешает конструкции модели и не затрудняет очистку отливки, не осложняет резку формы и инжекцию воска (рис. 22). Например, тонкие элементы, расположенные перпендикулярно к литнику, во время инжекции воска могут изогнуться под давлением. Особенно это заметно при квадратных и прямоугольных кастах. Если вы не знаете, где разместить литник, уточните у литейщика и обсудите все возможные нюансы, которые могут возникнуть в процессе литья.

Один из определяющих факторов в ювелирном украшении — это его вес, который на прямую влияет на стоимость и комфортное ношение ювелирного изделия. Чтобы уменьшить вес украшения, объемные элементы предпочтительнее проектировать полыми. При этом не забывайте, что полые объекты можно успешно напечатать на 3D-принтере, но, к сожалению, нельзя отлить. При технологии SLA и DLP во время отверждения восковой модели изнутри возникает реакция между полимером и формовочной смесью. Также внутреннюю часть изделия будет трудно заполнить формовочной смесью, а после удалить из конструкции отливки. Помимо всего этого после выгорания внутренний объем смеси окажется закреплен в пространстве только за счет небольшого отверстия и под воздействием льющегося металла сдвинется и повредит структуру изделия (рис. 23). Чтобы устранить эту проблему, ювелирное изделие необходимо разделить на отдельные элементы и предусмотреть сборку. Если полый элемент невозможно разделить, а его наличие обязательно, то в нем достаточно построить по крайней мере три отверстия, размер которых должен быть не менее 1,5 мм.

Геометрия модели существенно влияет на процесс усадки. Маленькие модели усаживаются значительно меньше, чем крупные с большими камнями. Направление усадки металла в объемных и сложных конструкциях значительно труднее спрогнозировать. Это еще раз подчеркивает необходимость разделения сложных изделий на отдельные элементы.

Не забывайте, что чем меньше удельный вес металла, тем большую усадку он дает (Приложение 6). Линейная усадка золота составляет 1,2%, чистого серебра — 2,05%, золотых сплавов — 1,25—1,3%, серебряных сплавов — 4—5%, серебряно-палладиевых сплавов — до 2%. Средние значения линейной и объемной усадки металлов и сплавов приведены в Приложении 7.

Еще один важный фактор, от которого зависит величина усадки, — это формовочный материал для опок. Изготовление форм-массы сопровождается повышением объема, который используется литейщиками с целью компенсации усадки отливки. На сегодняшний момент для литейного производства применяются гипсовые, фосфатные и силикатные формовочные материалы. В качестве огнеупорного наполнителя в формовочных материалах в России применяют динас и асбест, а за рубежом — только кристобалит. Гипсовые формовочные материалы популярны для отливки изделий из золотых сплавов, поскольку их показатель объемного расширения достаточен, чтобы компенсировать 1,25% усадки металла. Кристобалит считается более высококачественным наполнителем для гипсовых форм, так как его термическое расширение может достигать 1,8%.

В целом, во время процесса создания восковой модели через пресс-форму усадка после литья может составить от 1% до 6%, но точную величину корректирующего коэффициента для литья может рассчитать только литейщик.

Общие требования к построению изделий из платины

Платина — это драгоценный металл, инертный, с большей вязкостью в расплавленном виде, с низкой теплопроводностью и с самой высокой плотностью. Учитывая эти свойства, элементы 3D-модели для платины должны быть спроектированы тоньше, чем для золота или серебра. При моделировании следует отказываться от создания моделей с профилями, переходящими от толстого к тонкому и возвращающегося к толстому. Такие перепады приведут к возникновению Эффекта Вентури (рис. 24А). Если в изделии невозможно избежать переходов, то лучше разделить модель на несколько частей.

Литники для платины отличаются от литников для золота. Чтобы уменьшить турбулентность, литники должны немного сужаться со стороны заполняемого литья. Во время отливки этот узкий участок позволит металлу более равномерно проникать в литьевую форму. Острые грани модели для платины неприемлемы, поскольку это приведет к обломкам и загрязнению металла (рис 24B).

Для того чтобы получить зеркальную гладкую поверхность и сбалансированную прочную конструкцию необходимо учитывать все вышеперечисленные требования

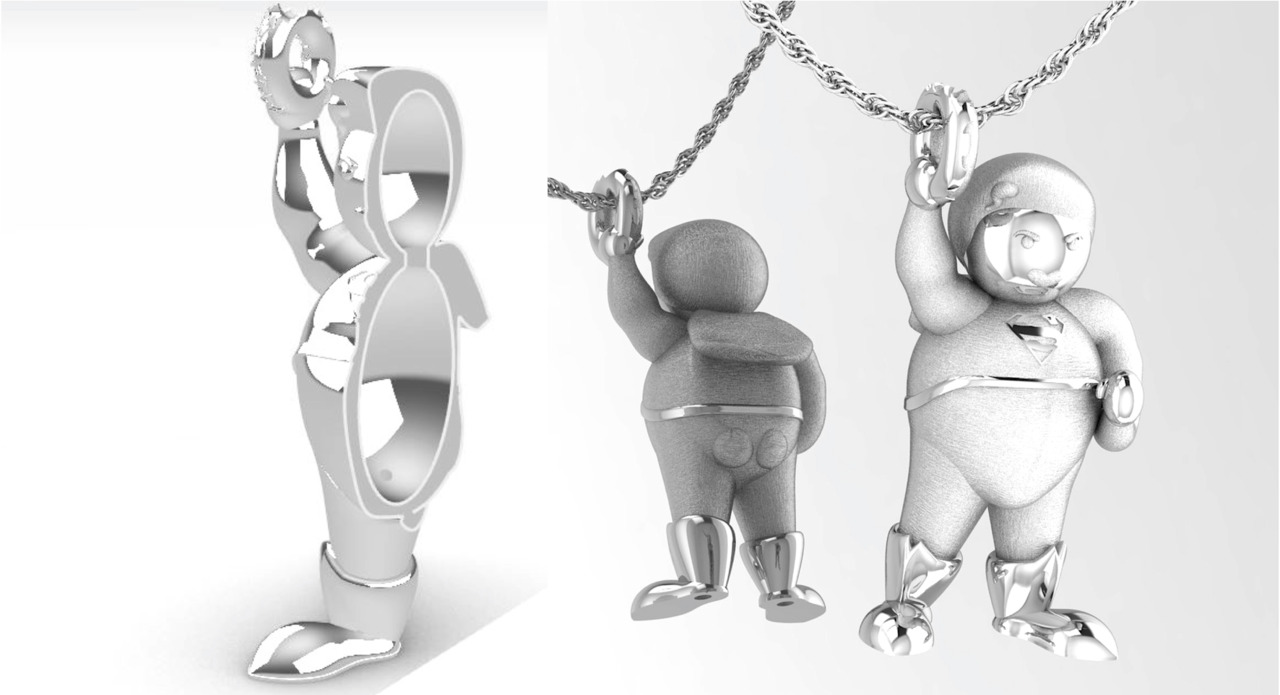

Моделирование с учетом этапа монтировки

Самая большая ошибка новичков-проектировщиков — это стремление построить модель украшения в виде одной заготовки и без составных элементов. В предыдущих главах мы рассмотрели причины, по которым ювелирные изделия сложной конфигурации должны быть разделены на отдельные элементы. К сложным конструкциям относятся изделия с накладками, кастами, вставками, подвижными деталями, элементами, расположенными на разных уровнях и сочетающими разные техники ювелирной обработки.

3D-модель может считаться правильно спроектированной только в том случае, когда обеспечивается простота изготовления, полировки и монтировки изделия. Процесс монтировки — это ответственный этап, во время которого монтировщик подгоняет все детали ювелирного изделия вручную. Помимо точной подгонки деталей монтировщику необходимо соблюсти идентичность в парных изделиях, например в серьгах.

Существует несколько приемов, облегчающих процесс сборки:

— использование меток, показывающих, какие поверхности элементов должны быть соединены. Особенно это актуально, когда различия грани или стороны элемента различаются на незначительные доли миллиметра. Можно обмерить деталь, затратив на это время, а можно быстро найти нужные грани, совместив метки;

— построение кодов на элементах модели. При серийном производстве и большом ассортименте базовых элементов маркировка способствует быстрой идентификации детали и компоновки изделия перед монтировкой. Для этих целей используется рельефный текст, который легко снимается шлифовкой;

— проектирование моделей из разных металлов на штифтах. Чтобы учесть усадку и обеспечить совпадение штифтов с отверстиями в основании необходимо правильно сконструировать штифты. Их диаметр должен быть меньше отверстия на 0,05—0,1 мм, а высота меньше на 0,5—0,7 мм. Штифты предпочтительно строить конусные вместо цилиндрических (рис. 25).

Бесплатный фрагмент закончился.

Купите книгу, чтобы продолжить чтение.