Бесплатный фрагмент - Практика цифровизации промышленности

Выпуск 1

Чуранов С. А., Лямшев Д. В., Туманов А. А. ПРАКТИКА

ЦИФРОВИЗАЦИИ

ПРОМЫШЛЕННОСТИ

ВЫПУСК 1

Смоленск

2024

УДК 004.67

ББК 30.607

Ч-93

Авторы:

Чуранов С. А. — технический директор ООО «ИЦ Станкосервис» г. Смоленск;

Лямшев Д. В. — руководитель департамента развития систем управления дискретным производством ГК «Цифра», г. Москва;

Туманов А. А. — руководитель отдела обучения и документирования ООО «ИЦ Станкосервис» г. Смоленск.

Сборник содержит материалы, характеризующие ряд аспектов происходящих в настоящее время кардинальных изменений в промышленности, связанных с глубоким проникновением в реальное производство средств цифровой вычислительной техники и высокоскоростной телекоммуникации.

Первая статья дает обзор принципиально новых технологических средств и методов, и их позиционирование в контексте развития промышленности за XIX–XX века.

Во второй статье рассматриваются современные тенденции и проблемы внедрения средств автоматизации на примере предприятий машиностроительной отрасли. Особое внимание уделено решению вопросов непосредственного управления производственной деятельностью.

Третья часть сборника посвящена важности синхронного и оптимального использования на предприятии множества информационных систем разной направленности, годов выпуска и технологических основ их реализации. Отмечается важность согласованности данных на разных уровнях управления и решения проблем неоднозначности и неактуальности используемой информации.

Четвертая статья предлагает развернутую картину практических результатов, достигнутых за последнее десятилетие в области создания автоматизированных средств сбора и обработки данных о реальной работе промышленного оборудования, унифицированных как для новых, так и старых моделей оборудования и устройств управления оборудованием.

Последняя статья рассказывает о целевом использовании обработанных производственных данных и формировании на их основе аналитической информации, необходимой для эффективной эксплуатации промышленного оборудования на предприятиях дискретного производства.

УДК 004.67

ББК 30.607

© Авторы, 2024.

ЦИФРОВИЗАЦИЯ КАК ПРОМЫШЛЕННАЯ РЕВОЛЮЦИЯ

Цифровая трансформация промышленных предприятий (Digitalization) происходит в настоящее время по всему миру и означает четвертую промышленную революцию.

В Германии в 2011 г. в рамках немецкой инициативы Industrie 4.0 был впервые введен термин «Индустрия 4.0», который сегодня стал синонимом цифрового производства и четвертой промышленной революции.

Цифровое производство дает промышленным предприятиям шанс переосмыслить и кардинально перестроить существующие бизнес-процессы. Однако эта концепция не дает готовых ответов и не предлагает универсальных средств для решения всех проблем. Достижение поставленных целей возможно только за счет проведения согласованных друг с другом мер, основанных на технологиях Индустрии 4.0, которые будут рассмотрены в данной книге.

В России, где в большинстве своем уровень развития производства ниже, чем в развитых странах Запада, внедрение цифровых технологий имеет особенно важное значение.

Для начала рассмотрим, какими были предшествовавшие революционные изменения в промышленности.

Этапы развития промышленного производства

Считается, что уже прошли три промышленные революции, и сегодня мы находимся на этапе четвертой такой революции.

Чтобы понять сущность и специфические особенности всех промышленных революций, выделим двух «китов», на которых стоит промышленное производство:

— энергия, при помощи которой производится продукция;

— информация, применяемая в ходе производства продукции.

Для того, чтобы изготовить любой продукт, надо знать, как это сделать и приложить энергию для его изготовления. С тех пор как на земле появился Homo sapiens, человек разумный, информация «как» передавалась из уст в уста, на глиняных табличках, бересте, бумаге и т. д. А для непосредственного изготовления использовалась живая сила человека или животных. Так строились пирамиды и была подкована блоха. И все продолжалось много лет пока не грянула первая промышленная революция…

Первая промышленная революция

Это середина-конец XVIII века и это — изобретение паровой машины, внедрение механического производства продукции с использованием силы пара. Это также и первый этап индустриализации в текстильной промышленности и металлургии.

Человек все время своего существования постоянно пытался облегчить свой труд, для чего придумывал различные механизмы. Для приведения их в действие использовалась не только человеческая сила или сила животных. Например, для приведения в действие мельниц использовалась энергия ветра и воды

Что изменилось в середине XVIII века, почему изобретение паровой машины считается революцией?

Человек впервые научился вырабатывать из природных ресурсов энергию, необходимую для приведения в действие машин и механизмов, производящих продукцию.

Ветряная мельница будет работать только при наличии ветра, водяная мельница может находиться только у воды, и энергия, вырабатываемая ими, зависит от скорости ветра и течения воды.

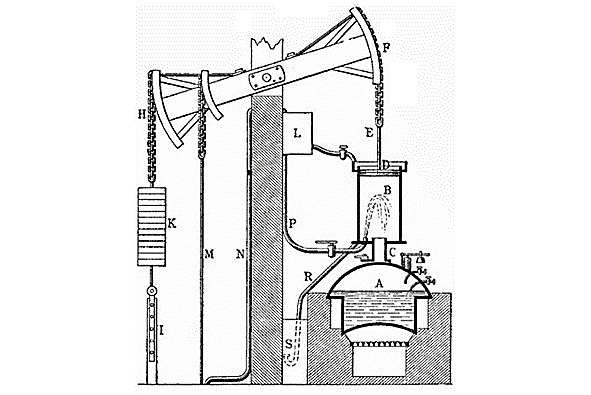

А паровая машина (рис. 1) может быть установлена, где угодно, например, на производственной или мобильной площадке (паровоз, пароход). Главное, обеспечить ее природными ресурсами: дровами или углем.

При этом паровой двигатель обеспечивает непрерывную и равномерную выработку энергии, что критически важно для работы производства.

Рис. 1. Схема паровой машины

Вторая промышленная революция

Это уже вторая половина XIX — начало XX века и это открытие электрической энергии, внедрение ленточных конвейеров, поточное производство, целенаправленное разделение труда (рис. 2).

Рис. 2. Производственный цех начала XX века

Использование электроэнергии существенно изменило способ передачи энергии по сравнению с энергией пара. Появилась возможность передавать энергию на большие расстояния с минимальными потерями.

При этом электростанции строились рядом с источниками энергии: на крупных реках, недалеко от угольных бассейнов, а заводы в больших городах, где жили работники предприятий. Расстояние между ними не имело значения, поскольку электроэнергию научились передавать на большие расстояния без существенных затрат.

В результате массово стали строиться заводы и снабжающие их энергией электростанции. Соответственно изменилась технология производства продукции. Появились конвейеры, усилилось разделение труда. Одновременно резко возросла производительность труда за счет массового производства продукции.

Генри Форд говорил, что массовое производство было бы невозможно без электричества, потому что именно оно обеспечило работу множества станков и другого оборудования на конвейере.

Стоит отметить, что именно план электрификации ГОЭЛРО, предложенный В. И. Лениным, предопределил выход СССР в мировые индустриальные лидеры.

Таким образом, вторая промышленная революция произошла вследствие изменения способа получения и возможности передачи энергии в больших объемах и на любые расстояния.

Но при этом способы создания и передачи информации о производстве продукции не изменились. Человек (конструктор, технолог) разрабатывал технологию изготовления, передавал ее, как правило, на бумаге человеку, непосредственному изготовителю: станочнику, слесарю.

Технология производства закладывалась непосредственно в проектируемое оборудование. Перестройка конвейера на другой вид продукции была практически невозможна. так как станки имели узкую специализацию. Например, станки, выпускающие валы, не могли выпускать шестерни. Универсальные станки, позволяющие делать разнообразную продукцию, были малоэффективны. Фактически принципы, заложенные в технологию производства продукции начала и середины XX века не поменялись.

Третья промышленная революция

Примерно в 60-е годы XX века началось применение на промышленном производстве электронных устройств управления, внедрялись средства автоматизации и роботизации, а также информационные системы управления производственными процессами.

В этот период на производстве появился компьютер — электронно-вычислительная машина (ЭВМ), которая работает с информацией, может получать, хранить, и обрабатывать различные данные.

Человек создал машину, которая могла общаться с ним, для чего использовался цифровой язык, состоящий из нулей и единиц. Теперь человек мог передавать данные в машину и получать результаты в понятной ему форме. Это делалось для того, чтобы компьютер помогал решать определенные интеллектуальные задачи, которые ранее были посильны только человеку.

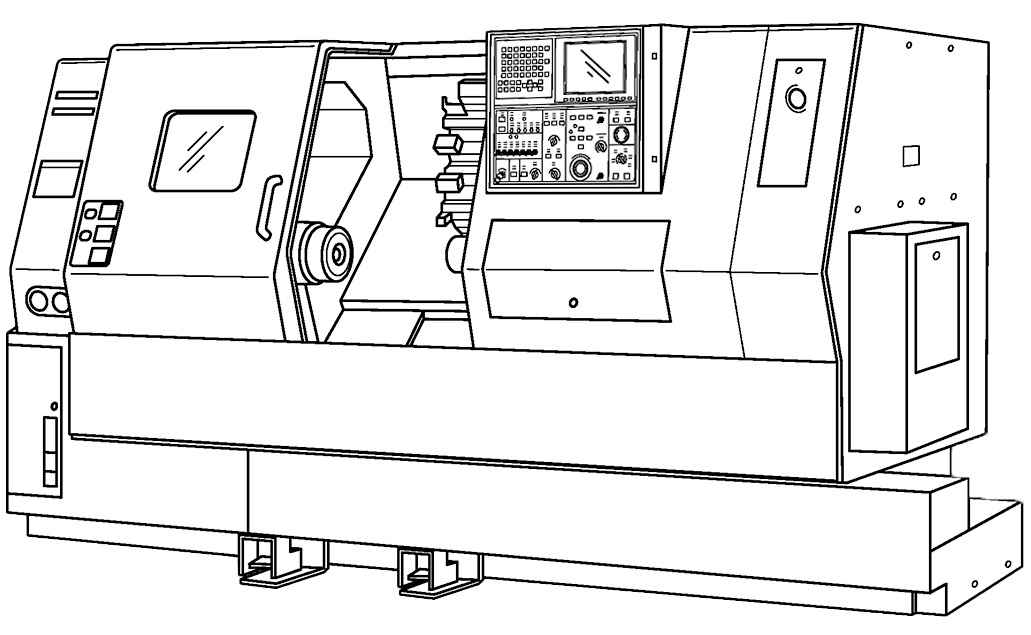

На основе компьютеров были созданы системы числового программного управления (ЧПУ) и программируемые логические контроллеры (ПЛК). Системы ЧПУ уже не просто умели управлять оборудованием, они стали своеобразными посредниками между человеком и станком (рис. 3). Впервые появилась возможность передавать на оборудование технологическую информацию о производстве детали, которая ранее была жестко связана с применяемым оборудованием.

Рис. 3. Токарный станок с ЧПУ

Теперь для работы станков с ЧПУ требуется не только энергия, но и информация, представленная в цифровом виде. При этом один станок теперь мог в автоматическом режиме изготавливать различные детали, в зависимости от «загруженной» в него управляющей программы, характеризующей технологии обработки. Выросли точность и качество обработки деталей, снизилось влияние на качество квалификации станочника: оно обеспечивалось соблюдением выполнения программы, написанной технологом.

Вместе с «умными станками» в практическую деятельность производственного предприятия прочно вошел компьютер. Были разработаны компьютерные программы и достаточно сложные информационные системы по подготовке и управлению производством.

Цифровизация расчетов превратила часы, дни или месяцы человеческого труда в секунды. К расчетам добавились обработка текстов и графический дизайн. В прошлое ушли логарифмические линейки и кульманы для подготовки чертежей.

Цифровизация упростила и автоматизировала работу. Это подняло производство на новый уровень, дало возможность заметно сокращать время внедрения новых технологических процессов, но все же не привело к резкому скачку производительности. Почему?

Дело в том, что все происходящие перемены на производстве в основном носили локальный характер.

Станки с ЧПУ работали по управляющим программам, которые передавались на станки при помощи ручного ввода или переносных носителей, например перфоленты.

Планово-управленческие программы и прочие информационные системы не имели оперативной связи с производственными подразделениями. Производственные и технологические данные от информационных систем недостаточно быстро доставлялись к производственным подразделениям — главным образом, на бумаге. Аналогично и данные о результатах производственной деятельности передавались в обратном направлении «на малой скорости». В результате на такую коммуникацию тратилось весьма большое время, не позволяющее существенно увеличить общую эффективность производства.

Четвертая промышленная революция

Четвертая промышленная революция (Индустрия 4.0) предполагает новый подход к производству, основанный на массовом внедрении информационных технологий в промышленность.

Заявленная в 2011 г. в Ганновере (Германия) концепция «Индустрия 4.0», стала синонимом Четвертой промышленной революции. Было введено понятие «Цифровое производство», в основу которого положены разнообразные технологии «автоматизированного производства» и «умного предприятия», которые уже существуют на практике. В этих условиях новшество Индустрии 4.0 заключается в объединении нескольких технологий, ранее развивавшихся отдельно. с целью создания единой производственной системы. И вот это кардинально меняет подход к организации и управлению производством продукции.

Развитие в начале XXI века интернета, мобильных систем передачи данных, а также технологического оборудования, управление которым базируется на современных компьютерах, позволило объединить информационные системы управления производственными процессами предприятия и производственное оборудование. Появление глобальных промышленных сетей дало возможность оперативно передавать большие массивы информации между территориально удаленными производственными и управленческими объектами, в том числе и обеспечивая коммуникацию за границами предприятия. Таким образом, теперь вся технологическая и производственная информация по подготовке, контролю и управлению производством может передаваться в цифровом виде внутри предприятия и за его пределы.

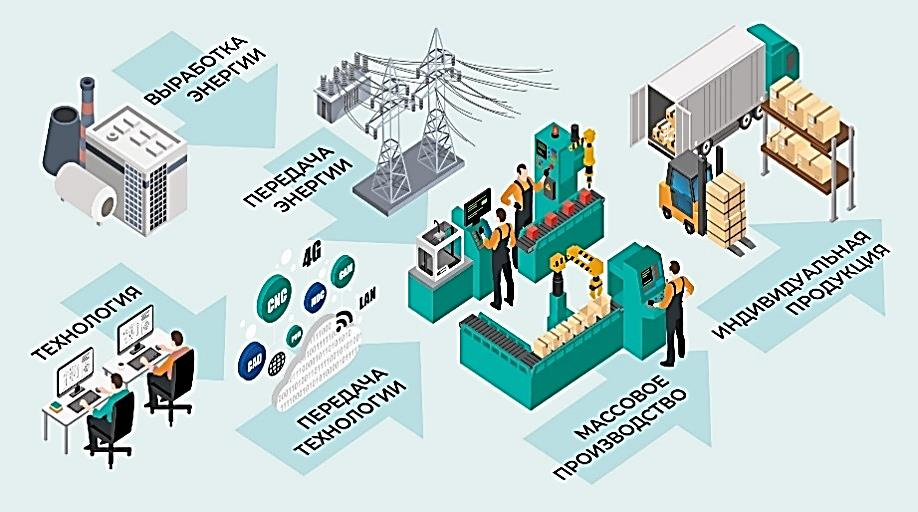

Рис. 4. Передача энергии и информации на оборудование

Возможность передавать на расстояние и в больших объемах не только энергию, но и технологию (рис. 4), другую производственную информацию обусловливает синергический эффект, что позволяет резко увеличить производительность труда и обеспечить массовое производство продукции по индивидуальным заказам.

По аналогии с передачей энергией, когда все начиналось с местных и колхозных электростанций, а потом появилась единая энергосистема, в недалеком будущем будут созданы крупные, а возможно глобальные технологические центры. Это позволит использовать технологический опыт и незагруженные производственные мощности не только в рамках одного предприятия или корпорации, а в рамках страны и даже земного шара.

С другой стороны, при переходе на цифровое производство появляется реальная возможность, объединив получаемую цифровую информацию с искусственным интеллектом, превратить производство в управляемый компьютером в реальном времени процесс, работающий эффективно, как в случае массового производства, так и по индивидуальным заказам, согласно потребностям конкретных заказчиков.

Цифровое производство предполагает множество возможностей для улучшения производственных процессов, улучшения качества и условий труда работников предприятия, качественного прорыва в оптимизации всей цепи создания стоимости.

Технологии цифрового производства

Цифровое производство представляет собой естественное продолжение предыдущих трех промышленных революций. В его основе лежат аспекты и технологии автоматизированного производства, которые уже существуют и находятся на разных этапах своего развития.

Новшество заключается в опережающем развитии информационных или цифровых технологий. Базовые требования к новым технологиям — это обеспечить сбор, хранение, обработку и анализ производственной информации, объем которой стремительно увеличивается.

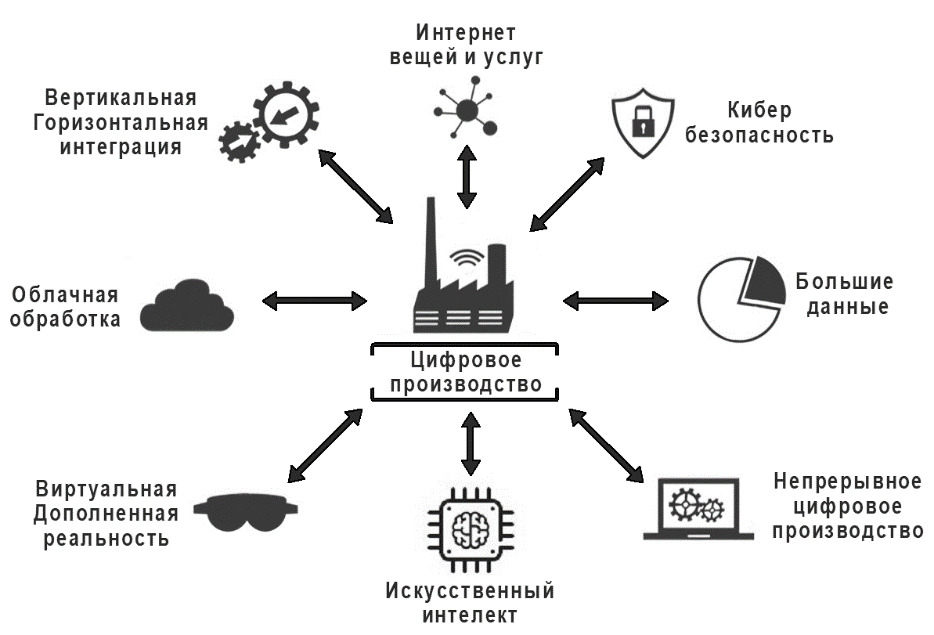

Технологии Интернет вещей (IIoT), Большие данные (Big data), Облачные вычисления позволяют создать инфраструктуру и исходные материалы для реализации технологий Непрерывное цифровое моделирование, Виртуальная и дополненная реальность, Искусственный интеллект, Блокчейн, которые дают возможность кардинально изменить подход к организации и управлению производством продукции в целом и отдельными бизнес-процессами (рис. 5).

Рис. 5. Технологические компоненты Цифрового производства

Промышленный интернет вещей и услуг

В Цифровом производстве продукты, оборудование, средства производства и даже целые производственные комплексы будут соединены между собой при помощи Интернета вещей и услуг.

Промышленный Интернет вещей (Industrial Internet of Things, IIoT) — это система объединенных компьютерных сетей и подключенных к ним производственных объектов, обменивающихся данными в режиме реального времени.

Целью технологии промышленного Интернета вещей и услуг является подключение всех физических производственных объектов к сети Интернет.

Благодаря этому появляется возможность коммуникации любых производственных объектов, которым можно присвоить IP- адрес. Получив полноценное членство в глобальной сети, они могут теперь передавать данные о своей работе ИТ-системам и другим объектам, а также получать и использовать предоставляемые внешними системами услуги.

Развитие электронных систем управления и датчиков, их миниатюризация позволяют уже сегодня превратить, с минимальными финансовыми затратами, практически все производственное оборудование и даже определенные изготавливаемые продукты в «компьютеры», подключенные к вычислительной сети. Это возможно и для оборудования прошлого века, для которого требуется недорогая модернизация.

Объединение «умных» объектов, оснащенных информационными технологиями, представляет собой первый и ключевой этап в организации на предприятии Цифрового производства.

Вертикальная и горизонтальная интеграция

Коммуникации производственных объектов дают наилучший эффект при правильно организованной вертикальной интеграции информационных систем, обычно учитывающей имеющиеся уровни, этапы и подсистемы общего цикла производства продукции. Этот подход позволяет создать единую и непрерывную систему обмена данными в реальном времени между оборудованием, системами планирования и управления производством.

Горизонтальная интеграция означает объединение смежных производственных систем, при котором на протяжении всей цепи создания стоимости обеспечивается обмен данными между предприятиями холдинга, а также клиентскими организациями, поставщиками, сторонними производителями. Данные, полученные от горизонтально интегрированных систем, позволяют системе управления и планирования оптимизировать собственные производственные процессы.

Кибербезопасность

Подключаемые в Internet производственные объекты становятся потенциальной мишенью для кибератак. Следовательно, особая роль здесь играет кибербезопасность, комплекс мер обеспечения конфиденциальности, целостности и доступности данных.

Кибербезопасность (компьютерная безопасность) — это совокупность методов и практик защиты от атак злоумышленников для ЛВС, серверов, систем управления оборудованием, а также защиты данных, как в процессе их передачи, так и при хранении.

Отдельно можно выделить заранее предусмотренные на предприятии процессы «Аварийное восстановление», набор правил по восстановлению рабочих процессов после кибератак и план действий «Непрерывность бизнеса» на случай, если предприятие теряет доступ к определенным ресурсам из-за атаки злоумышленников. Эти процессы сегодня особенно важны при использовании «облачных вычислений».

Также одной из главных задач по обеспечении кибербезопасности являются обучения и тренинги персонала предприятий, т. к. даже самая защищенная система может подвергнуться атаке из-за человеческого фактора, чьей-то ошибки или незнания.

Организация работ по кибербезопасности на промышленном предприятии является сложным и постепенным процессом, зависящим от специфики предприятия.

Большие данные (Big Data)

С развитием производства постоянно рос и объем производственных данных. В цифровом производстве за счет использования технологий промышленного интернета вещей, вертикальной и горизонтальной интеграции объем данных возрастает многократно. Появились единицы измерения информации, соответствующие тысячам миллиардов гигабайт:

1 гигабайт (ГБ) — 1024 мегабайта

1 терабайт (ТБ) — 1024 гигабайта

1 петабайт (ПБ) — 1024 терабайта

1 экзабайт (ЭБ) — 1024 петабайта

1 зеттабайт (ЗБ) — 1024 экзабайта

1 йоттабайт (ИБ) — 1024 зеттабайта

В средствах массовой информации, в научно-популярных публикациях, в том числе, в материалах по Цифровому производству все чаще появляется термин Большие данные, публикуются и обсуждаются специфические технологии обработки таких данных.

Говоря упрощенно, Большие данные — это структурированные или даже неструктурированные массивы данных, у которых объем, разнородность, частота поступления или обновления выходят за стандартные рамки.

Необходимо дополнить, что конкретное определение больших данных необязательно ставит во главу угла их объем. Конкретность других важных свойств больших данных тесно связана с решаемыми на основе этих данных задачами. С этой точки зрения особое значение имеют такие свойства, как достаточность имеющегося объема данных для решения задачи, достаточная интенсивность (дискретность) поступления свежих данных для обеспечения точности расчетов без необходимости прибегать к интерполяции ради искусственного восстановления отсутствующих данных.

До эпохи больших данных, при ограниченности вычислительных мощностей, часто материалом для обработки (расчетов) служили далеко не все необходимые данные. Обработке подвергались ограниченные выборки данных, что прямо или косвенно оборачивалось наличием погрешности и стесненностью границами достоверности. Сегодня мы можем обрабатывать все необходимые данные, связанные с конкретной задачей, за счет чего исчезает множество когда-то неразрешимых проблем.

Технологии обработки больших данных включают в себя операции сбора, накопления, хранения, проведения расчетов и прочих операций над данными любого типа и размера, с возможностью обеспечения требуемой производительности обработки, в том числе за счет масштабируемой многопоточности и параллелизма.

Важной особенностью больших данных является также возможность решения на их основе многих задач, относящихся к сфере искусственного интеллекта (ИИ), в частности задач предиктивного анализа и прогнозирования, представляющих интерес для сферы цифрового производства.

Облачная обработка данных

Тенденция объединения производственных объектов и программных средств в глобальные сети, появление Больших данных создают необходимость создания ИТ-решений, которые могут справиться с этой задачей. Вычислительные ресурсы на промышленном предприятии, как правило, ограничены и используются неравномерно. Идея об аренде части ресурсов для вычисления и хранения данных, которые доступны моментально была революционной и привела к созданию, так называемого «облака».

Облачная обработка данных (также используется термин Облачные вычисления) — технология обработки данных, в которой компьютерные ресурсы, программное обеспечение предоставляются пользователям как Интернет-сервис.

С точки зрения промышленного предприятия это означает, что ИТ-инфраструктура (частично или полностью) находится не на самом предприятии, а арендуется у внешних, в том числе географически удаленных провайдеров. На предприятии так называемое «Облако» играет роль промежуточного звена между оборудованием, ИТ-сервисами и бизнес-процессами.

Потребитель может пользоваться отдельными компонентами ИТ-инфраструктуры: программным обеспечением, хранилищем данных, сервером, различными платформами, аппаратными средствами и другими сервисами, которые хранятся в Облаке.

Предоставляемые услуги можно разделить на 3 категории:

— Инфраструктура как услуга (IaaS);

— Платформа как услуга (PaaS);

— Программное обеспечение как услуга (SaaS).

В таблице 1 показаны компоненты, которые предлагаются пользователю в зависимости от вида услуги.

Таблица 1. Услуги облачной обработки данных

Услуга «Pay per use» (оплата по мере использования) дает пользователю возможность платить только за те ресурсы, которые ему необходимы.

Существуют различные модели развертывания «Облака»: частное, публичное, общественное и гибридное.

В контексте цифрового производства наиболее целесообразным является использование гибридного облака, которое является комбинацией из публичных и частных облачных инфраструктур. Разделив бизнес-процессы на те, для которых конфиденциальность имеет большое значение, и те для которых защита данных является не критичной, можно обрабатывать данные по процессам первой категории на самом предприятии, а для остальных процессов использовать облачную обработку.

Преимущества облачной обработки очевидны. Для создания и внедрения того или иного сервиса предприятиям больше не нужно вкладывать деньги в аппаратное обеспечение. Не нужно беспокоиться переизбытка или недостатка вычислительных средств. Эластичность ресурсов не требующих переплат за крупномасштабные вычисления — беспрецедентный шаг в истории информационных технологий. Облачные сервисы предоставляют гарантированный и надежный доступ, совершение операций в режиме реального времени, а также безопасность хранения данных.

Однако сегодня у ряда российских предприятий остаются сомнения именно в уровне безопасности и надежности облака. Для преодоления этого от провайдеров облачных технологий требуется реализация как технических, так и организационных мероприятий. От их реализации зависит тот день, когда розеткой, предоставляющих выход в интернет, будут пользоваться, как и электрической розеткой.

Туманные и граничные вычисления

Развитие промышленного интернета столкнулось с необходимостью фильтрации и предварительной обработки данных перед отправкой в облако. Для решения этих задач появились технологии Туманные и Граничные вычисления (fog computing и edge computing), архитектура которых представляет собой некую «прослойку» на границе между облаком и устройствами интернета вещей

Это вычисления, которые выполняются в непосредственной близости к получаемым данным. Различие заключается в том, что при туманных вычислениях обработка осуществляется на устройствах, которые постоянно подключены к сети. В edge computing вычисления осуществляются как на умных устройствах, на которых можно запустить приложение по обработке данных, так и на уровне локальных кластеров. В облако передаются уже результирующие данные.

Указанные технологии решают следующие задачи:

— снижение количества трафика, передаваемого по сети, за счет обработки информации на самом устройстве и передачи только результирующих данных;

— уменьшение задержек, если необходимо оперативно отреагировать на те или иные результаты обработки данных;

— предотвращение выхода персональных или других конфиденциальных данные из определённого контура;

— Возможность для устройства, определённое время работать без доступа к центральным серверам, что повышают отказоустойчивость системы.

Непрерывное цифровое моделирование

Цифровое моделирование — это цифровое представление всего физического производственного процесса. Выполняется цифровое моделирование и создание цифровых двойников изделия (продукта) и процессов его производства, включая промышленное оборудование, технологическую оснастку, ресурсы, производственные процессы.

Благодаря технологии Интернета вещей физический и виртуальный миры взаимодействуют друг с другом посредством получения реальных производственных данных. Вводится понятие Цифровая фабрика, которая представляет собой цифровую модель реальной фабрики со всеми ее компонентами. Это позволяет выполнять непрерывную корректировку Цифровых моделей.

В результате все процессы от разработки изделия до планирования производства визуализируются как единый процесс в режиме реального времени. Это позволяет смоделировать реальные сценарии производственного процесса и проанализировать поведение всех производственных объектов в течение определенного периода времени. Различные варианты и параметры моделирования позволяют заранее разрабатывать меры по устранению возможных проблем при производстве продукции: слишком высокая или низкая загруженность, тормозящие производственный процесс факторы и т. д.

Виртуальная и дополненная реальность

Основным условием для эффективного управления производственным процессом является легко понятная для человека визуализация данных. В рамках концепции Индустрии 4.0 эти задачи решают сетевые технологии виртуальная и дополненная реальности.

Виртуальная реальность — это технология, которая дает возможность смоделировать производственный процесс и управлять им интерактивным способом. Под термином «виртуальная реальность» понимают изображение, максимально близко соответствующее реальности и созданное с помощью компьютерных трехмерных технологий. Такие технологии используют аппаратные и программные средства, позволяющие создать для человека искусственную окружающую обстановку, так чтобы чувства человека работали как в реальном мире.

Технологии виртуальной реальности используются прежде всего на этапах цифрового моделирования, а также планирования и контроля производственных процессов. Виртуальная реальность также может широко использоваться для обучения производственного персонала.

Дополненная реальность — технология, позволяющая расширить сведения о реальном мире дополнительными данными. Для создания Дополненной реальности используются компоненты и технологии, которые можно разделить на три части:

— изображение виртуальных объектов для создания 3D компьютерной графики;

— отслеживание позиции, местоположения пользователя и объектов окружающей среды;

— взаимодействие, осуществляемое с помощью физических и виртуальных средств производства, жестов и др.

Для решения этих задач могут использоваться, наряду со специальными смарт-очками и смарт-перчатками, планшеты и смартфоны, оснащенные сенсорными функциями и камерой. Используя службы навигации и геолокации, а также технологии распознавания изображения, можно видеть реальный мир и расширять его за счет включения дополнительной информации. Дополненная реальность может использоваться для визуализации технологического процесса, в том числе при выполнении ручных операций, в сфере технического обслуживания оборудования, в сфере логистики, когда маркировка, количество и расположение необходимых товаров отображается на дисплее.

Возможности эффективного использования дополненной реальности на промышленном производстве имеют высокий потенциал, но пока мало используются по причине достаточно трудоемкого внедрения и управления.

Искусственный интеллект

В понятие Искусственный интеллект (ИИ) входят научные и технические данные необходимые для создания разумных машин и компьютерных программ, способных самообучаться и решать проблемы вместо человеческого интеллекта.

Отличие алгоритмов ИИ от традиционных логических алгоритмов заключается в том, что они не предназначены для решения конкретной задачи, а в их основе лежит программа, которая учится на основе полученных данных, использующая алгоритмы машинного обучения и нейронные сети.

Машинное обучение — класс алгоритмов, которые используя большие наборы данных и самообучаются на примерах решения аналогичных задач. В алгоритмах могут применяться различные статистические методы или нейронные сети. Создание алгоритмов ИИ — это совместная работа экспертов и специалистов по обработке данных.

Получать и обрабатывать большие массивы данных невозможно без современных технологий интернета вещей, больших данных и облачных вычислений. Следовательно, эффективная работа ИИ возможно только совместно с новыми технологиями.

Использование ИИ в промышленности накладывает на эту технологию соответствующую специфику. ИИ в первую очередь требуется использовать там, где надо решать относительно простые для человека задачи, но чрезвычайно сложные для традиционных логических алгоритмов. Например, распознавание образов, без чего невозможно создание промышленных роботов.

Уже сегодня промышленные компании используют технологии ИИ для прогнозирования обслуживания и ремонтов оборудования, контроля и прогнозирования качества изготовления продукции, оптимизация запасов и цепочек поставок.

Аналитика

Использовать потенциал больших данных возможно только представив их в доступной и простой для пользователя форме. Стоит задача преобразования Больших данных в «умные» данные (Smart data), чтобы оставить только полезную информацию, которую можно эффективно использовать для решения бизнес-задач. Для получения «умных» данных существуют различные способы, включая методы искусственного интеллекта.

Анализ и предоставление данных пользователю выполняется при помощи аналитических сервисов. Существует следующие виды аналитики:

— описательная аналитика, предоставляет отчеты с использованием различных данных;

— диагностическая аналитика, предоставляет пользователю информацию «почему что-то произошло»;

— предиктивная (предсказательная) аналитика, выполняет прогноз на основе анализа данных;

— предписывающая аналитика говорит, что требуется сделать.

Визуализация собранных и обработанных данных в виде аналитических отчетов осуществляется с помощью панелей управления, различных приложений, которыми пользуются работники управленческих звеньев предприятия.

Оборудование цифрового производства

Рассматривая оборудование цифрового производства, мы не заглядываем в фантастическое будущее, а говорим о сегодняшнем дне или недалеком завтра.

Оборудование цифрового производства — это высокоавтоматизированное оборудование, обладающее возможностью подключения к сети Интернет, развитыми межмашинным (М2М) и человеко-машинным (М2Н) интерфейсами. Оборудование обеспечивает высокую производительность и качество выпускаемой продукции, имеет низкое энергопотребление, высокую надежность.

Возможность интеграции оборудования с системами подготовки и управления производством, межмашинное взаимодействие позволяет реализовать автономный процесс управления производственными системами или децентрализованное управление, которое является частью концепции Индустрии 4.0.

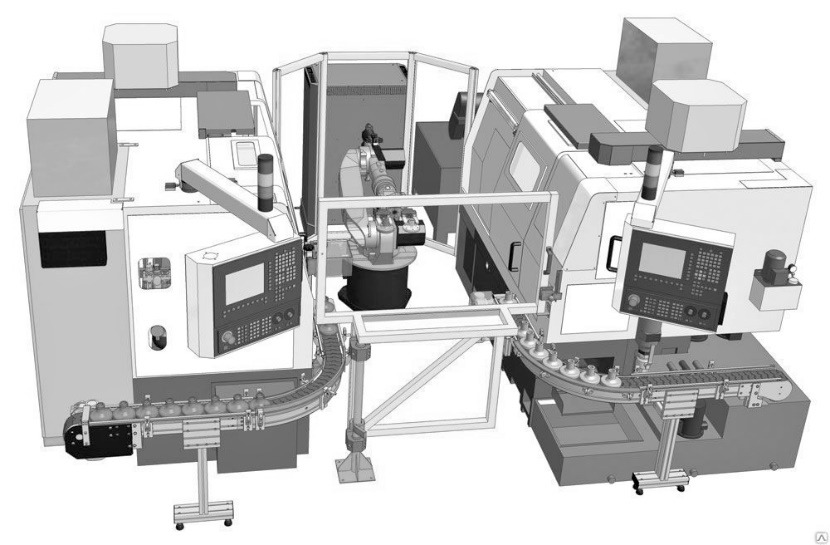

На предприятиях организуется работа так называемых гибких производств (ГПС): от гибкого производственного модуля (ГПМ, рис. 6) до гибкого автоматизированного цеха (ГАЦ).

Гибкие системы позволяют организовать автономную работу и выпуск продукции в течение длительного периода в том числе по индивидуальным заказам. На управляющий компьютер ГПС приходят наряды на производство определенных деталей, автоматически на станки с ЧПУ передаются требуемые УП, загружается нужный инструмент, устанавливаются соответствующие заготовки.

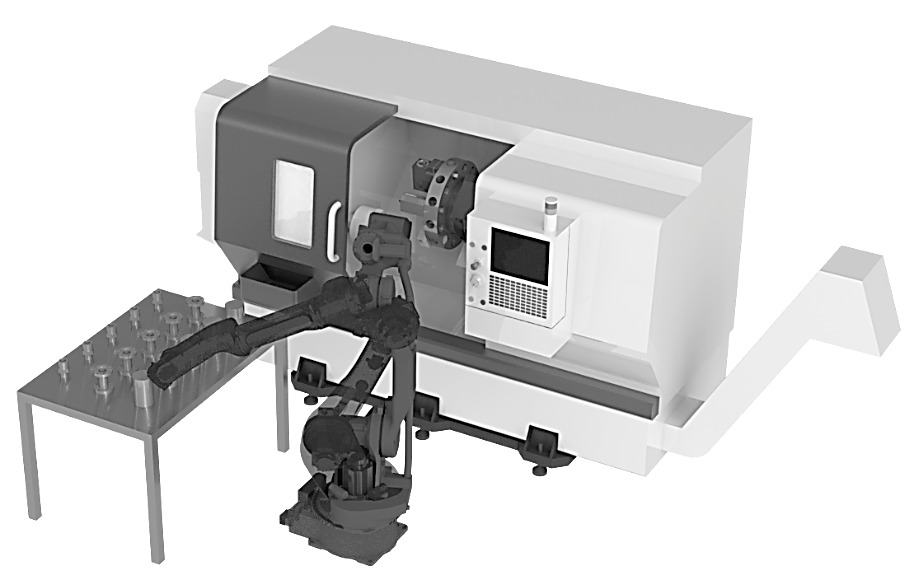

Рис. 6. Гибкий производственный модуль

В цифровом производстве широко используются производственные роботы, в первую очередь коллаборативные (коботы), способные работать рядом с человеком. Это роботы-манипуляторы, которые, например, выполняют действия аналогичные функциям человеческой руки (рис. 7). Они заменят человека на однообразных простых операциях, а также на вредных и опасных участках. Это обслуживание станков, сварка, пайка, покраска, резка, сборка и разборка.

Рис. 7. Робот-манипулятор на станке с ЧПУ

Для перевозки деталей, заготовок, инструмента в цехах и на складских участках используются транспортные роботы, робототехнические тележки. На некоторых производствах возможно для транспортных задач использование и квадрокоптеров.

С использованием технологий Индустрии 4.0 эффективность использования роботов значительно возрастает, в частности за счет мониторинга их работы в реальном времени и сокращения время переналадки. При этом стоимость роботов уменьшается. За последние 30 лет средняя цена робота уменьшилась в 2 раза, а если сравнивать с ценой труда, то еще больше. Например, робот-манипулятор для станка с ЧПУ, как правило, не превышает 10% стоимости станка.

Широкое распространение цифровых технологий в области проектирования и механообработки стимулировало взрывной характер развития аддитивных технологий или технологий 3D-печати.

Аддитивные технологии — обобщенное название технологий, предполагающих изготовление изделия по данным цифровой модели (CAD-модели) методом послойного добавления. Получение изделия происходит послойно, шаг за шагом, путем формирования тем или иным способом слоя материала, отверждения или фиксации этого слоя в соответствии с конфигурацией сечения СAD-модели и соединения каждого последующего слоя с предыдущим.

В результате появилось оборудование нового класса (рис. 8).

Рис. 8. Аддитивное промышленное оборудование

3D-принтер или AM-машина (Additive Manufacturing) — станок с числовым программным управлением, использующий метод послойной печати детали.

Сегодня производятся различные типы и модели станков, использующих аддитивные технологии:

— дешевые 3D-принтеры, ориентированные на создание макетов и простых деталей из пластмассы;

— станки, предназначенные для создания прототипов деталей с различной степенью точности и/или функциональности;

— установки высокого класса для производства полимерных, металлических и керамических деталей.

Заменить на производстве все станки на современные в одночасье невозможно. Согласно опубликованным данным коэффициент обновления станочного парка даже в развитых странах не превышает 10% в год. В отличие от предыдущих промышленных революций, четвертая позволяет использовать устаревшее оборудование при сравнительно низких требованиях к его модернизации.

Человек в цифровом производстве

Существующие мнение, что компьютер и роботы скоро устранят людей из промышленного производства явно преувеличено.

Цифровое производство не тождественно повсеместному превращению цехов в полностью автоматизированные, фактически, безлюдные. Наряду с созданием безлюдных производств важнейшей целью цифровой трансформации является создание условия для активного участия человека в управлении производством. Это предусматривает непосредственную или косвенную вовлеченность человека в процессы, осуществляемые или обеспечиваемые при помощи цифровых рабочих мест.

В результате такой вовлеченности можно значительно увеличить эффективность использования работающего на предприятии оборудования, подключив его в локальную сеть предприятия и установив на рабочем месте дополнительное устройство человеко-машинного интерфейса (терминал, дисплей, пульт, панель) или подключив мобильное компьютерное средство (планшет, смартфон).

Образовавшееся при этом цифровое рабочее место (рис. 9 и 10) позволит за счет недорогой модернизации выполнять сбор данных о работе оборудования, передавать на станок по сети управляющие программы и другую технологическую информацию. Таким образом, старые станки можно встроить в структуру, где работает современное оборудование. Низкая производительность старых станков компенсируется высоким коэффициентом загрузки и низкими затратами на их эксплуатацию. Кроме того, получение достоверной информации о работе и простоях позволяет принимать решения о дальнейшей модернизации или замене оборудования.

Рис. 9. Цифровое рабочее место оператора

Рис. 10. Цифровое рабочее место монтажника

Как указано выше, участие человека в процессе управления оборудованием обеспечивает человеко-машинный интерфейс (ЧМИ или M2H) в виде различных компьютерных устройств. Цифровое производство основано в значительной степени на создании сети сбора и обработки данных реального времени. Полученные данные будут доступны дистанционно, а для некоторых производственных специалистов сами их «рабочие места» станут мобильными.

Несмотря на внедрение технологий Индустрии 4.0, включая реальное межмашинное взаимодействие, справиться с увеличивающейся сложностью управления оборудованием можно только под контролем квалифицированных специалистов.

Человек скорее заметит неполадку в работе автономно работающих систем, чем автоматизированные системы. Например, оператор станка или ГПС — это ключевая фигура самоорганизующегося производственного процесса, в котором именно оператор следит за корректностью выполнения работы на оборудовании.

На производстве цифровые рабочие места могут быть организованы для сборщиков, слесарей, работников ОТК и других специалистов, не эксплуатирующих оборудование и занятых, в основном, ручным или маломеханизированным трудом. На таких рабочих местах вместе с инструментом, оснасткой, компьютерным оборудованием используется программное обеспечение, с помощью которого сотрудники регистрируются, получают сменные задания, интерактивные инструкции по выполнению технологических операций и отчитываются по завершению заданий. С помощью данного ПО можно контролировать фактическое время работы по отдельным операциям и получать реальную фотографию рабочего дня сотрудников. На ряде рабочих мест могут эффективно использоваться технологии дополненной реальности.

Для обеспечения оптимального и бесперебойного управления производством собранные и обработанные данные нужно соответствующим образом интерпретировать, что может привести к необходимости корректировки процесса. Таким образом, при взаимодействии киберфизической производственной системы и человека как раз человек и выполняет функцию вышестоящей организации.

В результате четвертой промышленной революции многие профессии исчезнут, но возникнут новые, произойдет перераспределение работников внутри организаций. Это обусловливает необходимость своевременно модернизировать систему образования, инвестировать в профессиональную подготовку и непрерывное обучение, чтобы сформировать мобильную рабочую силу, способную воспользоваться новыми возможностями.

ЦИФРОВИЗАЦИЯ

МАШИНОСТРОИТЕЛЬНЫХ ПРОИЗВОДСТВ

В статье изложен сквозной взгляд на проблемы предприятий, теорию MES и практику реализации проектов внедрения от ГК «Цифра».

Сформулированы типовые проблемы автоматизации и цифровизации машиностроительных предприятий: почему зачастую проекты внедрения цифровых технологий не приводят к повышению эффективности бизнеса, какие ограничения присутствуют в системах организационного управления производственными предприятиями. Кратко приводится история развития MES. Рассматриваются конкретные примеры внедрения и использования MES «Диспетчер».

Ключевые слова: MES, автоматизация, цифровизация, машиностроительные предприятия.

Введение

Решение задач повышения эффективности производственных процессов является ключевым фактором роста экономики и развития страны в целом. Особенно важно обеспечить повышение эффективности в тех отраслях промышленного производства, которые непосредственно влияют на технологический суверенитет, обороноспособность страны и обеспечивают импортозамещение ключевых компонентов. Это станкостроение, авиастроение, производство робототехнических комплексов, компонентной базы, печатных плат, БПЛА, систем ПВО, а также ракетно-космическая отрасль и транспортное машиностроение. Объединяет все эти отрасли то, что все они относятся к дискретному позаказному производству сложных высокотехнологичных изделий. А соответственно проблемы развития и внедрения различных методов повышения эффективности на данных производствах схожи.

Существуют различные пути повышения эффективности производств, такие как:

— внедрение системы управления запасами (внедрение методологии управления запасами с синхронным развертыванием и настройкой под данную методологию систем класса ERP, SCM и WMS). Оптимизация уровня запасов сырья и готовой продукции поможет избежать дефицита или избыточных запасов;

— внедрение технологий Industry 4.0: Industrial Internet of Things (IIoT), аналитики данных, искусственного интеллекта, сервисов, основанных на машинном обучении, и др. Оптимизация процессов производства, выявление различных трендов, зависимостей, разработка и запуск предсказательных сервисов поможет увеличить прибыль и уменьшить издержки;

— применение методов Lean, Six Sigma: методологии, направленные на устранение излишков и повышение качества производимой продукции (бережливое производство);

— обучение и развитие персонала: повышение квалификации сотрудников и обучение новым методам и технологиям;

— внедрение PLM/PDM-систем и систем автоматизированного проектирования (CAD/CAM/CAE): ускорение и повышение эффективности конструкторско-технологической подготовки производства;

— внедрение систем производственного планирования (стратегического и объемно-календарного) и управления заказами (с применением APS-систем). Эффективное планирование производственных заказов и управление заказами помогут избежать простоев и задержек, повысить укомплектованность заказов с одновременной минимизацией запасов;

— использование управленческой идеологии Just-in-Time (JIT): минимизация запасов за счет точной поставки материалов и компонентов в нужное время;

— разработка идеологии и применение инструментов гибкой производственной системы: возможность быстро переключаться между различными заказами и изменять производственные линии под новые требования;

— автоматизация рутинных задач: применение роботизированных систем для выполнения монотонных и рутинных операций, повышение скорости и качества обработки предметов производства;

— постоянный контроль и анализ производственных данных с применением BI-систем, систем мониторинга и управления большими данными: сбор данных и мониторинг ключевых показателей эффективности производства помогают контролировать загрузку производства и персонала и принимать необходимые управленческие решения;

— внедрение системы управления качеством (TQM). Система управления качеством и система контроля качества продукции на всех этапах производства позволяют организовать производство с минимизацией дефектов и отклонений как производимых полуфабрикатов, так и конечной продукции;

— внедрение систем управления производственными процессами (MES). Системы MES повышают эффективность оперативного управления производственными процессами и создают единое информационное пространство управления и контроля от определения потребности до отгрузки продукции.

В данной статье рассматриваются варианты повышения эффективности производства, в том числе за счет применения систем управления производством, относящихся к классу MES.

Часто многие специалисты, в том числе с многолетним опытом и наличием успешно завершенных проектов в области ERP, PLM/PDM, а также CAD/CAM/CAE и прочих цифровых систем и сервисов, аргументированно утверждают, что именно на системах класса MES необходимо делать акцент при развертывании средств цифровизации производственных процессов. Основной приводимый ими аргумент: внедрение ERP (в части управления заказами, стратегического и объемно-календарного планирования, управления складским хозяйством и производственной логистикой), PLM (в части управления конструкторским и технологическим составом изделия) и САПР (в части проектирования электронного облика изделия и получения полного набора спецификаций изделия в реальном масштабе времени) создает необходимый фундамент для дальнейшего «правильного» внедрения систем управления производством. Это сильный аргумент, если бы у нас было время ждать, пока будут внедрены указанные системы и цифровизованы основные процессы.

Но, во-первых, такие внедрения на средних предприятиях могут длиться до 2 лет, на крупных же предприятиях со сложными изделиями и полным набором всех технологических переделов, с десятком-другим производственных цехов — 5…10 лет. Не нужно тратить сотни миллионов на внедрение ERP и/или PLM/САПР и ждать много лет, откладывая на потом непосредственно повышение эффективности производства, нужно повышать эффективность производства здесь и сейчас.

А во-вторых, не менее важный аспект, на который необходимо обращать внимание, это то, что раз за разом проявляется одна и та же системная ошибка в организации процессов внедрения ERP и PLM/САПР систем — забывается то, что внутренним целевым потребителем выхода данных систем как раз является MES. И именно под требования MES и процессов, которые MES цифровизирует, необходимо ориентировать внедрение и требования к созданию перечисленных систем и соответствующих процессов.

На практике же часто процессы организованы наоборот — отдельно определяют требования к ERP, к PLM и САПР и реализуют их, а потом пытаются «прикрутить» рядом MES. В результате получаются сценарии, когда необходимые для операционного планирования данные отсутствуют в электронных технологических процессах, не предусматривается оперативное резервирование на складах производственных партий, не указываются номера изделий в электронных извещениях о внедрении. Это происходит в силу естественных причин — процессы внедрения ERP/PLM/САПР начаты раньше, и они «заточены» под одного потребителя, например, бухгалтерский, финансовый блок или технологов, MES же считается «дополнительной нагрузкой».

Типовые проблемы систем организационного управления и ограничения существующих практик цифровизации предприятий

Современное промышленное предприятие — это сложная организационная структура, которая занимается преобразованием материалов, комплектующих и предметов собственного производства в готовую продукцию, удовлетворяющую потребности клиентов. Для обеспечения эффективности работы предприятия без значительных инвестиций в оборудование, персонал или технологии развивается система организационного управления.

Организации с позаказным типом управления производством — это предприятия дискретного производства, которые разрабатывают, проектируют и/или изготавливают продукцию на заказ. При этом может выпускаться как опытная единичная продукция, так и серийная. Как правило, опытное производство использует те же ресурсы, что и серийное без разделения мощностей. Это требует синхронного управления заказами на серийную продукцию и заказами на производство единичных образцов, а также управления технологической, инструментальной подготовкой производства, материальным обеспечением и выпуском изделий.

Еще одна важная характеристика предприятия — значительная доля задач осуществляется в рамках проектирования и освоения новых изделий, поэтому необходимо учитывать и контролировать ожидаемые сроки проектирования изделия и/или отдельных его элементов.

Проблема 1. Сроки. При большой сложности изделий возникают трудности, связанные с управляемостью проекта. В первую очередь, это длительные сроки и огромная трудоемкость актуализации и синхронизации графиков освоения (строительства) изделий с номенклатурными планами производства и снабжения, графиками выпуска конструкторской и технологической документации, планами инструментального производства, выпуском технологической документации и т. д.

Проблема 2. Обеспечение ресурсами. Для запуска конкретных партий в конкретный срок, в план реализации и в товарный план включаются изделия, как правило, без гарантии обеспечения материальными и производственными ресурсами. Конечно, планирование осуществляется, но обычно оно финансово-номенклатурное. Гарантии того, что в конкретный момент времени конкретные позиции материалов будут доступны для запуска в производство, по-прежнему отсутствуют.

Проблема 3. Методология планирования и отчетности производства. Цеха и участки работают по дискретно-формируемым планам, обычно это месячные, квартальные, годовые планы по выпуску изделий, номенклатуры предметов производства, оснастки, инструмента и т. д. Цеха регулярно закрывают сдачу товара, но на сборочном производстве постоянно отсутствует необходимая номенклатура. Аналогично осуществляется попериодное (год, квартал, месяц) планирование снабжения. При этом на складах накапливаются многомесячные запасы материала, а нужного для запуска в настоящий момент материала нет. Все это приводит к частым переносам и срывам срока выпуска изделий.

Причины возникновения проблем

1. Методология так называемого попериодного управления, которая применяется на всех производственных предприятиях постсоветской эпохи. Она подразумевает под собой разделение на периоды или «дискреты» планирования, и в рамках каждого такого периода происходит накопление и выполнение заказов, принятых решений и их фиксация до следующего периода.

Раз в месяц формируются номенклатурные планы цехов, а в конце месяца отчитываются о выпуске товарной продукции. Соответственно, есть показатели выполнения цехами своих работ: объем выпуска товарной продукции и объем выпуска обязательной номенклатуры. Для такой системы попериодного планирования не важно, когда производственные цеха выпустили свою продукцию, важно только выполнение плана в конце месяца.

Такая система планирования отрицательно влияет на эффективность производства. То же самое происходит с принятием решений по извещениям об изменениях, когда они в течение определенного периода времени накапливаются, а потом разово вбрасываются в производство. Это приводит к образованию излишних запасов и неликвидов в узлах цепи поставок или к задержкам в принятии управленческих решений. Как правило, приходится ждать следующей точки и планировать производство дополнительной партии деталей для того, чтобы восполнить потерю брака.

2. Автоматизация производственных процессов без их оптимизации. Почему система автоматизации не приводит к повышению эффективности? Почему предприятие не начинает производить и продавать больше продукции? Это при том, что речь идет не просто о лоскутной автоматизации, когда для автоматизации финансовых, учетных, договорных и прочих задач используются разные системы, в том числе самописные, а о комплексных проектах, когда внедряется одна ERP-система, интегрируемая с PDM-системой, которая, в свою очередь, интегрирована с САПР.

Все дело в том, что:

— во-первых, не была правильно выстроена цепочка «цели предприятия» — «задачи автоматизации». Чаще всего она вообще не бывает выстроена, потому что заказчики и потребители системы покупают ее функции, а не достижение своих целей, то есть оценивают выбираемые системы по наличию тех или иных функций;

— во-вторых, предприятия, как правило, не оценивают свой уровень организационной готовности к изменениям: они не хотят менять свои управленческие модели и последовательно проводить преобразования организационных структур;

— самое главное, что забываются целевые, системные задачи, для решения которых и была необходима автоматизированная система. Например, сокращение времени от выпуска извещений об изменении до принятия решения запуска в производство, увеличение объема производства, сокращение необеспеченных заказов на сборке и т. п. К сожалению, такие задачи не являются ни целями, ни задачами проекта и поэтому не решаются.

3. Противоречие между целями и задачами управления заказами на производственных предприятиях и целями и задачами каждого отдельно взятого подразделения. Например, в производстве стремятся к накапливанию определенного объема работ, укрупнению партий и их «пакетной обработке». Это может привести к задержкам в реализации заказов и созданию очередей в производстве. Каждое подразделение хочет достичь максимальной локальной эффективности, но в совокупности это не приводит к повышению эффективности всего предприятия.

Все это усугубляется отсутствием необходимого инструментария автоматизации управления. Существующие системы управления заказами и управления производственными подразделениями оперируют разными понятиями, имеют разные цели, разные показатели оценки эффективности, что приводит к разрыву между управлением заказами и деятельностью производственных подразделений.

История развития концепции MES

Для оперативного управления производственными процессами используются системы класса MES (manufacturing execution system). Это специализированное программное обеспечение, предназначенное для решения задач оперативного планирования, контроля, анализа и диспетчеризации процессов выпуска продукции. На рис. 1 представлена иерархия процессов управления производством по ГОСТ Р МЭК 62264.

Рис. 1. Иерархия процессов управления производством по ГОСТ Р МЭК 62264

Верхний уровень, четвертый в классификации по ГОСТ Р МЭК 62264 — это уровень планирования и управления производством и поставками по кооперации в рамках групп предприятий, связанных процессами производства продукции, а также уровень планирования и управления производственными процессами и логистикой отдельных промышленных предприятий. Горизонты принятия решений здесь — от нескольких лет до дней.

Третий уровень управления — это уровень построения расписаний и оперативного управления производственными процессами цехов, участков с горизонтом управления от дней до секунд в зависимости от характера производства.

Второй, первый и нулевой уровни можно представить одним уровнем управления и мониторинга процессов технологических линий и производственного оборудования с горизонтом управления от часов до долей секунд.

Каждому уровню управления соответствуют свои классы информационных систем, обеспечивающих и поддерживающих реализацию процессов управления на данном уровне.

На верхнем (четвертом) уровне управления — это системы класса ERP, которые обеспечивают стратегическое и тактическое управление производственными процессами, управление финансами, логистикой, ресурсами и кадровым капиталом. Также для решения задач управления производством по кооперации в настоящее время на рынке выделяется новый класс систем — cooperation management или «управление кооперацией». Такие системы призваны решать специфические задачи: формирование и планирование сквозных сетевых графиков производства-поставок продукции, интеграция в единое информационное пространство множества разнородных систем управления предприятий-кооперантов, синхронизация и контроль производственных и логистических процессов кооперантов всех уровней в рамках единого пакета заказов в реальном масштабе времени, аналитика и поддержка принятия решений по отклонениям.

Нижние уровни управления (с нулевого по второй включительно) покрываются АСУТП, где используются SCADA (Supervisory Control And Data Acquisition), MDC (Machine Data Collection), PLC (Programmable Logic Controller) и ряд других решений, обеспечивающих мониторинг, диспетчеризацию и управление технологическими процессами.

Для автоматизации на уровне управления производственными процессами традиционно используются системы класса MES, дословно «производственные исполнительные системы». Системы данного класса направлены на преобразование сформированных на вышестоящем уровне управления планов в конкретные задания производству с учетом имеющихся ресурсов, их состояния и доступности с целью получения требуемой продукции в указанные сроки и требуемого качества. Системы класса MES обеспечивают поддержку управления и реализацию всех необходимых функций для третьего уровня — построение расписаний, оперативный контроль выполнения, диспетчеризация производственных процессов цехов, участков.

Идея MES или ее целевое предназначение — дать в реальном времени ответ на три связанных между собой вопроса: что выпускать? (какие заказы, в какой последовательности); где выпускать? (на каком оборудовании); и кто это будет делать? (какой производственный персонал должен выполнять соответствующие операции и процессы производственных заказов).

Базовым нормативным документом для MES является стандарт ISA-95, который был переведен на русский язык и утвержден как российский ГОСТ Р МЭК 62264 «Интеграция систем управления предприятием». Стандарт определяет функциональную иерархию управления производственной деятельностью от уровня стратегического планирования и логистики до уровней непосредственного управления технологическими процессами и оборудованием с выделением так называемого управления производственными операциями, для автоматизации которого и используются системы класса MES. Также стандарт определяет основные объекты модели управления производственными операциями, их атрибуты, связи между ними для обеспечения обмена данными между уровнями управления, то есть между уровнями ERP и MES.

Функциональная модель MES

На вопрос, какие функции должна выполнять MES, наиболее развернутый ответ представлен в моделях MES, разрабатываемых ассоциацией MESA International (Manufacturing Enterprise Solutions Association), основанной в 1992 г. В настоящее время в нее входит более 1000 компаний по всему миру, в том числе ведущие разработчики систем класса MES. Первая функциональная модель MES, состоящая из 11 функций, была разработана этой ассоциацией в 1996 г. (рис. 2).

Бесплатный фрагмент закончился.

Купите книгу, чтобы продолжить чтение.