Бесплатный фрагмент - Особенности литья ортопедических конструкций. Советы литейщика

Руководство для зубного техника

Об авторе

Флейшер Григорий Михайлович (Dr Grigori Fleicher) родился 11 января 1970 года в Перми.

Лето 1977–1978 гг. — школа юнг, Краснознаменный Черноморский Флот СССР (г. Одесса).

В 1980 г. награждён именной настольной медалью и кортиком-ручкой.

В 1987 г. — окончил школу №77 с углублённым изучением английского языка, г. Пермь.

1988–1993 гг. — учился на стоматологическом факультете Пермского государственного медицинского института.

1995–1996 гг. — член Международной ассоциации молодых стоматологов (Young Dentists Worldwide, YDW).

1995–1996 гг. — член Международной ассоциации стоматологов (FDI World Dental Federation).

С 1997 г. по н. в. — действительный член Международной академии пародонтологии (International Academy of Periodontology, IAP, New-York).

С 1997 г. по н. в. — член Стоматологической ассоциации России (СтАР).

В 2001 году была совместно написана и опубликована работа с проф. Г. А. Пашинян (г. Москва). Д-р Г. М. Флейшер является учеником профессоров А. В. Алимского и Г. В. Банченко (ФГБУ «ЦНИИС и ЧЛХ» МЗ РФ, г. Москва). Совместно были написаны и опубликованы в различных медицинских изданиях работы, посвященных изучению заболеваний слизистой оболочки полости рта, гальванозу, гигиенистам стоматологическим и детской стоматологии.

Впервые в России с 1999 по 2010 гг на базе Стоматологического центра КМСЧ ОАО НЛМК Д-р Г. М. Флейшер на общественных началах организовал кабинет профилактики стоматологических заболеваний, в котором находилась Выставка средств гигиены полости рта. Целью создания кабинета была пропаганда и программа обучения правильной чистке зубов, языка, выполнение гигиенических манипуляций, выбор необходимой зубной пасты, щетки, ополаскивателя и т. д., обучение пациентов рациональному использованию средств и методов ухода за зубами, пропаганда здорового образа жизни и т. п. Также на базе кабинета проходили обучение и стажировку студенты (гигиенисты стоматологические) Липецкого медицинского колледжа. Д-р Г. М. Флейшер проводил тематические уроки среди школьников в школах г. Липецка, выступал на Липецком радио, телевидении.

В 2006 г за проделанную работу был награжден Дипломом Стоматологической Ассоциации России «Лауреат финала Чемпионата стоматологического мастерства в номинации Профилактика cтоматологических заболеваний».

Область научных интересов: судебная медицина, стоматология (история, развитие, организация, управление стоматологии, пародонтология, детская стоматология, ортопедическая стоматология, имплантология, ортодонтия).

Действительный член IAP, писатель, поэт, двукратный рекордсмен мировой Книги рекордов Гиннеса, четырехкратный рекордсмен Книги рекордов России. Результаты многолетних исследований обощены в 70 монографиях и более 250 научных публикаций, среди них серия книг для детей «Дентилюкс». Здоровые зубы — залог здоровья нации», направлена для пропаганды, коррекции навыков и обучению авторской методики подрастающего поколения правилам рационального индивидуального ухода за полостью рта.

С 1993 г. по н.в. проживает в Липецке и работает врачом-стоматологом (работал — врачом-судебно-медицинским экспертом-стоматологом в Липецком областном бюро судебно-медицинской экспертизы, преподавателем — учебный центр КМСЧ ОАО НЛМК, Липецкий медицинский колледж). Липецкий стоматолог Д-р Г. М. Флейшер в 2008 г попал на страницы всемирно известного издания как обладатель самой большой в мире коллекции зубных щеток. Коллекция насчитывала тогда 1320 различных единиц. Коллекция предметов для гигиены полости рта насчитывала — более 3000 единиц. Сейчас она значительно выросла. Помимо зубных щеток в коллекции Д-ра Г. М. Флейшер — зубные пасты, спреи, ополаскиватели, зубочистки и другие средства гигиены полости рта, всего — свыше 4500 экземпляров

Четырехкратный рекордсмен Книги рекордов России:

— Самая большая коллекция различных зубных щеток.

— Наибольшее количество книг, изданных одним автором за 3 месяца в одном книжном издательстве.

— Наибольшее количество книг, изданных одним автором за 1 год.

— Наибольшее количество книг, изданных одним автором за 1 месяц.

Дети: дочь Кристина (19.04.1994).

С 2017 г публикует свои стихотворения для детей в изданиях Интернационального союза писателей.

2017 г. — диплом за вклад в современную поэзию (Интернациональный Союз писателей).

2018 г. — диплом номинанта литературной премии Гомера (Интернациональный Союз писателей).

В 2019 г координатор Интернационального Союза писателей прислал приглашение Флейшер Г. М. стать делегатом ИСП и представить одно из своих стихотворений для детей на 19 Всероссийской литературной конференции «РосКон». По итогам данной конференции Флейшер Г. М. был награжден следующими дипломами:

— полуфиналист литературной премии «рыцарь фантастики и детской литературы»,

— финалист литературной премии им. Белинского.

Введение

Изготовление современных протезов немыслимо без применения технологии высокоточного литья и кто из специалистов владеет этим искусством, тот добивается качества — самого главного в зубном протезировании.

Качественно изготовленный зубной протез должен отвечать всем современным требованиям медицины и удовлетворять как пациента, так и врача. Поэтому зубной протез, изготовленный с применением современных технологий, зуботехнического оборудования и стоматологических материалов, является продуктом грамотной, продуманной организации техпроцесса, а также строгого соблюдения технологического регламента при его изготовлении в условиях стоматологической клиники, зуботехнической лаборатории и литейного отделения. Причем особенно важно соблюдать технологический регламент при изготовлении зубных протезов по выплавляемым моделям, технология изготовления которых в достаточной мере отработана и основана на использовании метода высокоточного литья.

В стоматологической практике точное литье как технологический процесс характеризуется тем, что им можно получать сложные по форме фасонные конструкции стоматологических отливок, у которых поверхности выполнены с такой чистотой и такой размерной точностью, что резко уменьшается их дальнейшая механическая обработка, а, следовательно, снижаются расходы, связанные с ней.

Этот способ используют в тех случаях, когда изготовление стоматологической отливки сложной формы (например, бюгель) из-за трудности или сложности обрабатываемого материала (кобальтохромовые сплавы и т.д.) осуществить другими способами практически невозможно или оказывается исключительно дорогим. Поэтому точное литье дополняет остальные производственные способы получения стоматологических заготовок различных металлических частей зубных протезов и имеет свои пределы по размерным допускам и шероховатости поверхности, которые определяются принятой технологией и применяемыми материалами.

Для точного литья следует использовать такие размерные и качественные параметры, которые необходимы для повышения качества изготовления зубных протезов, так как с повышением этих требований неизбежно растут производственные расходы.

Известно, что в стоматологии, когда речь идет о качестве ортопедических конструкций зубных протезов с использованием металлических каркасов, лежит специальная технология получения металлических заготовок методом литья по выплавляемым восковым моделям, т.е. когда из специального беззольного воска изготовляют нужную форму, присоединяют к ней литниковую систему, а затем наносят на нее огнеупорную массу.

После затвердения огнеупорной массы воск выжигает ся, а получившиеся пустоты заполняют предварительно расплавленным стоматологическим сплавом.

Неоспоримо, что в понятие «высокоточное литьё» должно входить не только строгое соблюдение технологического регламента производства стоматологических отливок, но и подразумевать в себе качество проведения следующих клинических и лабораторных этапов при изготовлении зубных протезов, от которых также во многом зависит точность и качество их изготовления:

— обработка (препарирование) опорных зубов;

— снятие оттиска и получение гипсовой модели;

— моделирование восковой репродукции будущего зубного протеза,

— изготовление литейной формы для отливки металла;

— плавка стоматологического сплава на специальных литейных установках.

Работа над качеством литья начинается с первых шагов — от качества литейной формы зависит и точность посадки, и затраты труда и времени на обработку поверхности отливки.

Впервые на основании клинических и лабораторных методов диагностики разработаны научно обоснованные алгоритмы выявления и устранения погрешностей сопряжения литья металлокерамических протезов, исключающие перенос погрешностей, допущенных на предыдущих этапах, на последующие технологические этапы.

Основой каждого зубного протеза является его индивидуальное изготовление в соответствии с требованиями врача-стоматолога. Каждый вид зубного протеза — вкладка, накладка, одиночная коронка, каркас мостовидного протеза малой или большой протяженности, цельнолитая съемная вторичная конструкция — это индивидуально выполненный из воска объект, который служит основой для замещения дефектов твердых тканей либо утраченных зубов, как можно более точно соответствуя оригиналу по медицинским показаниям и желанию пациента.

В ортопедической стоматологии наиболее прочными, точными и перспективными являю тся литые протезы. Отливка тонкостенных точных, малых по разм ерам и массе, индивидуальных стоматологических протезов без дефектов, деформаций, поводок и искаж ений с минимальной ш ероховатостью является трудной технической задачей. Весь процесс стоматологической отливки включает в себя около 20-ти технологических операций, важнейшей из которых является изготовление литейной формы. В современной стоматологии применяются многочисленные готовые виброуплотняемые формовочные смеси (ФС) для технологии литья «по огнеупорным моделям», а также классическая технология «ЛВМ» с использованием смеси гидролизованного этилсиликата и маршалита с получением 2-слойного огнеупорного покрытия, которое снаружи укрепляется тоже виброуплотняемым огнеупорным наполнителем — песком.

Основой каждого зубного протеза является его индивидуальное изготовление в соответствии с требованиями врача-стоматолога. Самыми важными определяющими параметрами зубного протеза можно считать функциональность, эстетичность и биосовместимость. Использование материалов, не соответствующих этим требованиям, недопустимо. Каркасы зубных протезов моделируют на рабочей модели, соответствующей клинической ситуации в полости рта, из воска или специальной пластмассы. Самый экономичный и, вследствие этого, наиболее часто применяемый метод изготовления этих индивидуальных фиксируемых во рту каркасов из металла — литье. Изготовленные из воска или моделировочной пластмассы каркасы фиксируют в несгораемой и термостойкой формовочной смеси.

Сейчас для восстановления утраченных функций жевания и металлической обработки изготавливаются сложные многоструктурные индивидуальные конструкции. Главной проблем ой является достижение точности механического взаимодействия между узлами структур этих конструкций, откуда следует успех функционирования такой биомеханической системы и в результате качественное зам ещ ение утраченной функции жевания.

Признаки прецизионных технологий:

1. Высокая точность соответствия формы, размеров, цвета, многих ф изико-механических свойств искусственных зубов аналогичны м характеристикам естественных зубов;

2. Высокая точность соответствия зубных протезов протезному ложу;

3. Высокая точность соединительных элементов сложных конструкций зубных протезов;

4. Точность управления процессами тканевой интеграции дентальных имплантатов и биомеханикой их функционирования в качестве опорных зубов;

5. Высокая надежность выбранных и подготовленных к протезированию зубов и органов в полости рта;

6. Высокая точность окклюзии и артикуляции зубных протезов;

7. Ясное понимание побочных действий зубных протезов и мер их профилактики (минимизация побочных действий зубных протезов).

Факторы, влияющие на прецизионность качества зубных протезов:

1. Точность диагностики и планирования лечения;

2. Мануальные способности врача и зубного техника;

3. Материально-техническая оснащение современным технологиями.

Принцип работы высокочастотного аппарата для литья в вакууме под давлением

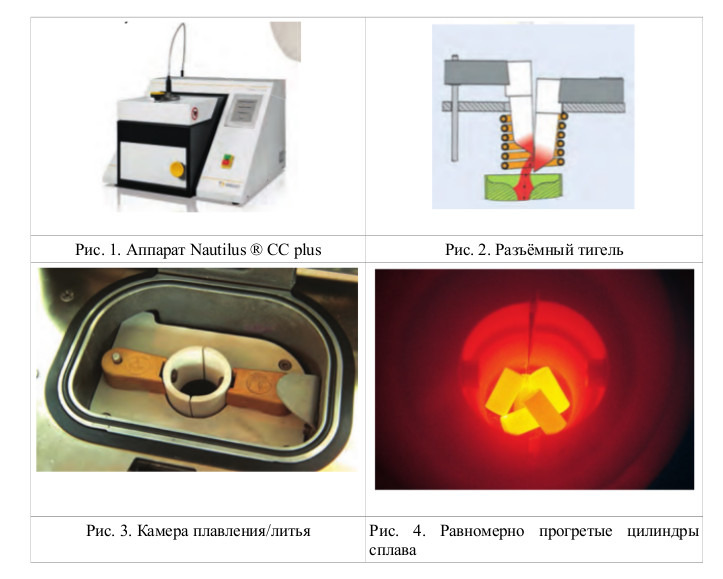

В основе работы высокочастотного аппарата Nautilus ® CC plus (рис. 1) лежит технология литья в вакууме под давлением с применением индукционного нагрева. Принцип работы сравним с работой хорошо зарекомендовавшего себя аппарата Nautilus ® T и базирующегося на технике разъёмного тигля (рис. 2).

В верней половине рабочей камеры для плавки и литья (рис. 3) находится индукционная катушка и — в чём и состоит особенность — разъёмный тигель; в нижней половине камеры устанавливается опока. Создаваемый во время плавки вакуум осуществляет важные функции: при плавке металла он тормозит образование оксида, чем облегчает определение момента литья. Дополнительно к вакуумной среде создается давление которое благоприятствует заливанию металла в области самых филигранных деталей (тонкие края коронок, концы кламмеров и т.д.). Расплавленный металл вытекает из горячей зоны тигля непосредственно в опоку. Для кобальтохромовых сплавов температура литья должна находится примерно на 150° C выше температуры ликвидуса. Опоку можно ставить только после равномерного предварительного прогрева сплава. Предварительный нагрев сплава на низком температурном уровне (рис. 4) обеспечивает надёжность того, что расплав будет равномерно прогрет до нужной температуры к моменту литья.

Nautilus ® CC plus имеет встроенное охлаждение, что делает работу лаборатории независимой от подключения к водоснабжению/ водосбросу и от качества воды. Это экономит водные ресурсы и тем самым защищает окружающую среду. Даже при высокой температуре в помещении можно делать как минимум 50 отливок подряд. Эко-модус отключает на холостом ходу все не требующиеся компоненты и таким образом сокращает производственные расходы.

Благодаря интерфейсу аппарата Nautilus ® CC plus для флешки (USB), имеется возможность прямого соединения с сервисной службой BEGO, проведения непосредственного анализа и другой экстренной помощи. Также через интерфейс можно обновить программное обеспечение. Важные данные по проведённым отливкам (до 1000 протоколов) сохраняются во внутренней памяти аппарата и при необходимости могут быть распечатаны.

Глава 1. Особенности литья ортопедических конструкций

1. Литейная лаборатория

1.1. Подготовка лаборатории

По действующим в нашей стране санитарным нормам литейная лаборатория в государственной стоматологической поликлинике, отделении или в частной лаборатории при монтаже высокочастотной литейной установки должна иметь площадь 24 кв. м., при монтаже других печей — не менее 12 кв. м.

Пол в помещении делается плиточным или цементным. Печь устанавливается на толстом резиновым ковре. Около печи и на всех других рабочих местах должны быть изоляционные коврики.

Приточно-вытяжная вентиляция должна обеспечивать пятикратный обмен воздуха.

В литейной комнате, кроме печи для литья, устанавливается вытяжной шкаф с прокалочными печами. Помещение обеспечивается трехфазным током мощностью 16 квт с щитом энергопитания, питающим водопроводом с внутренним диаметром труб 1/2, манометром до 4–5 атм. регулирующими вентилями. Обратные трубы делаются с видимыми сливами в раковину. При нестабильной подаче воды из водопровода населенного пункта или при малом давлении гарантированное водоснабжение обеспечивается за счет водооборота.

В помещении вводятся стальные шины заземления сечением 100 кв. мм.

С целью гарантированного обеспечения имущественной, общественной и личной безопасности действует специальная инструкция, которая вручается под подпись каждому работающему в литейной лаборатории. За нарушение правил инструкции обслуживающий персонал несет ответственность.

Категорически запрещается:

а) просовывать какие-либо предметы в щели включенного агрегата;

б) приводить во вращение печь без установленных опок и при открытой крышке (возможно при выключенной или поврежденной блокировке).

1.2. Требования к помещению литейной лаборатории

Работа литейной лаборатории имеет свою специфику, которую обязательно следует учитывать:

— электромуфельные печи для предварительного разогрева опок и литейная установка выделяют большое количество тепла, что приводит к повышенной температуре в помещении;

— при обжиге паковочной массы образуются ядовитые продукты горения воска и парогазовой смеси, которые необходимо удалять с помощью мощной вытяжной вентиляции.

Поэтому к оснащению литейной лаборатории предъявляются определенные требования. Если не учесть их еще на стадии проектирования, работать в помещении будет просто невозможно:

1. Производительность вытяжной вентиляции рассчитывается, исходя из скорости воздушного потока 1 м/с на срезе вытяжного зонта.

2. Соотношение производительности приточной и вытяжной вентиляции должно быть 2 к 3.

3. Литейная лаборатория должна размещаться в отдельном изолированном помещении отдельно стоящего здания или изолированном отсеке медицинского учреждения.

4. Площадь помещения литейной лаборатории рассчитывается исходя из норматива 4 м 2 на одно рабочее место, но не должна быть менее 15 м 2.

5. Электропроводка должна иметь защитное заземление.

6. Подводимая мощность электропитания должна быть не менее указанной в паспортах на подключаемое оборудование.

1.3. Температура в помещении

Это один из факторов, существенно влияющих на качество литья. Особенно актуальной эта проблема становится зимой. Сказанное относится ко всем этапам литья, кроме, пожалуй, пескоструйной обработки и обрезания литников.

Воск очень чувствителен к перепадам температур, и если в помещении холодно, то вероятность того, что ваша конструкция будет деформирована, возрастает многократно. Причём сколько бы раз вы не снимали напряжение путём разделения восковой конструкции и последующего соединения, в конечном итоге литьё всё равно окажется деформированным.

Если зимой вам принесли восковые конструкции с мороза, не начинайте сразу клеить литники. Вы тут же деформируете литьё в результате слишком большой разницы между рабочей температурой используемого вами воска и температурой восковых конструкций.

Лучше всего снять восковые конструкции с модели и положить их на кусок поролона, а сами модели поместить на 10–15 минут на батарею или на масляный обогреватель, чтобы они прогрелись до комнатной температуры.

Второе, на что влияет температура в помещении — это на расширение формовочной массы. Наверное, не нужно объяснять, что любой металл даёт усадку, и наша с вами задача состоит в том, чтобы формовочная смесь расширилась как раз на величину усадки металла. Впрочем, я ещё вернусь к этому вопросу чуть ниже.

Чем ниже температура в помещении, тем меньше формовочная масса расширится при одной и той же концентрации жидкости. Рекомендуемая температура — такая, чтобы вам не было холодно в летнем костюме. Если вам становится холодно — это верный признак того, что пора включать масляный радиатор.

Итак, в помещении, где вы производите формовку, должно быть тепло, и в этом же помещении залитая опока должна находиться вплоть до постановки в муфельную печь. В случае если будет слишком холодно, вы рискуете получить неизвестно откуда взявшуюся усадку литья. Одно время я формовал в комнате, где не было включено зимой отопление (отопительный сезон ещё не начался), и у меня создалось впечатление, что в комнате со слишком низкой температурой формовочная смесь вообще не даёт никакого расширения. Во всяком случае, расширение очень сильно уменьшает ся при понижении температуры.

Также должно быть тепло в помещении, где производится заливка металла в опоку после прогрева её в муфельной печи. Если опока после извлечения из муфельной печи остынет слишком быстро до помещения её в литейную машину, вы опятьтаки получите увеличенную усадку при литье. Можно конечно пытаться контролировать этот процесс путём повышения концентрации жидкости, но значительно проще поддерживать одну и ту же температуру в помещении.

После заливки металла опока тоже должна остывать в тёплом помещении. Оптимальный вариант — поместить опоку после заливки в ёмкость с песком. Если вы, например, зимой, или осенью в холодный дождливый день, выставите литейную форму на подоконник, чтобы она быстрее остывала, вы рискуете получить не только большую усадку, но и возможную деформацию конструкции. Потому что ускорение остывания литей ной формы влечёт за собой нарушение процесса кристаллизации сплава. Это особенно важно для круговых мостов, мостов большой протяжённости, и так называемых «подков». Наилучшим вариантом было бы залить металл вечером, а обрабатывать такие сложные работы с утра, если, конечно, позволяет время. Что касается времени остывания опоки после заливки металла, то оно составляет для опок размера х3 минимум полчаса, для х6 — минимум час, и для х9 — полтора часа минимально (прим. ред: хотя, например немцы, вообще не рекомендуют ее использовать). Опока должна быть холодной на ощупь перед тем, как вы начнёте обрабатывать отливку.

2. Установка литников

Начиная с Бронзового Века, в течение 4000 лет металлические изделия изготавливаются при помощи различных технологий литья. На первый взгляд процесс литья состоит из термического разжижения сплава и заполнения им литейной формы. На самом деле, на качество отливки влияет множество факторов, в том числе — наличие специальных знаний.

Исходя из этого, важно, чтобы специалисты, занимающиеся литьем в стоматологии, проходили специальную подготовку. Техническое оснащение литейной лаборатории может быть различного уровня сложности. Требования рентабельности ограничивают необходимые технологические возможности лаборатории, а также влияют на качество конечного литья.

Как правило, зубной техник моделирует каркас мостовидного протеза из четырех видов воска: погружной воск, пришеечный, моделировочный и безусадочный воск для склеивания промежуточной части протеза с коронками. Все эти воски выпускаются в плотно закрытых баночках, чтобы избежать попадания лабораторной пыли (мельчайшие частички гипса, остатки ваты, алмазная крошка от обрабатывающего инструментария) в воск.

Поэтому зубной техник должен следить за тем, чтобы воск, которым он работает, должен быть чистым, потому что все выше перечисленные составляющие лабораторной пыли при t=1020 °С муфельной печи полностью не выгорают и образуют золу, которая остается в металлическом каркасе в виде раковин, пор и т. д. Если же получилось так, что воски, которыми зубной техник работает, загрязнились, то нужно их очистить следующим образом: поместить воск в жестяную емкость, разогреть его до жидкого состояния, в это время вся грязь осядет на дно, и подождать, когда воск застынет. После емкость разрезать, достать воск и срезать загрязненную часть.

Первое, на что следует обратить внимание при создании литниковой системы — это рабочая температура шпателя. Воск не должен быть слишком горячим, иначе вы рискуете деформировать восковую конструкцию. Если от электрошпателя идёт «дымок» — это явный признак перегретого воска, и вам следует уменьшить температуру.

Второе, что стоит использовать — это специальные воска. Экономия «на спичках» и использование некачественных восков, или самодельных литников из базисного воска ни к чему хорошему не приводит. Основные расходы при литье приходятся на сплав, следующими в списке идут формовочная смесь и тигеля. На долю восков в пересчёте на единицу литья приходится мизер, и, по моему скромному мнению, здесь не стоит экономить.

Для приклеивания литников к восковой конструкции несъёмного протеза стоит поискать воск, который был бы достаточно твёрдым после застывания и не давал бы усадку. Есть специальные воска для этой цели разных фирм, и называются они обычно «Stickwachs», «Stickywachs» или чтото в таком духе. Воск для соединения, в общем. Используйте восковую проволоку любой известной фирмы, и чем твёрже она будет, тем лучше.

Для получения качественной отливки, величина литников должна быть больше, чем величина отливаемой конструкции. Иначе будут возникать поры и деформации. Размеры литников должны подбираться индивидуально для каждой работы. Если вам нужно отлить четыре нижних резца, то вам хватит литников диаметром 2,5 мм и балки 3,5 мм, а если у вас керамика, где основная часть конструкции будет металлической, то тут понадобятся литники 3,5–4 мм и балка 5 мм.

Для балок стоит использовать так называемые «стиксы» (wachsticks) — специальные восковые палочки разных диаметров. Преимущество «стиксов» в том, что они жёсткие, и их невозможно согнуть, можно только сломать. «Стиксы» стабилизируют конструкцию и не позволят деформировать её при снятии с модели. Существуют также пластиковые «стиксы», разумеется, они лучше восковых, но стоят слишком дорого.

Не ложите одновременно в одно место большое количество воска — возникнет усадка, которая повлечёт за собой деформацию всей вашей конструкции. Наносите воск равномерно, небольшими порциями, на разные участки литниковой системы.

Для приклеивания полученной конструкции к литьевому конусу лучше использовать, наоборот, более мягкие литниковые воска, как и воска для соединения. По той простой причине, что с ними удобнее работать.

Процесс изготовления металлических каркасов состоит из ряда этапов. Точное соблюдение технологических требований на всех этапах, начиная от изготовления восковых репродукций и заканчивая обработкой металла, служит предпосылкой получения положительного результата.

На этапе изготовления восковых репродукций огромное значение имеет конструкция литниковой системы, а также точное соблюдение размеров элементов конструкции, подготовленной к отливке. Неточности или ошибки на данном этапе могут привести к неустранимым дефектам литья, что, в итоге, приводит к переделке работы.

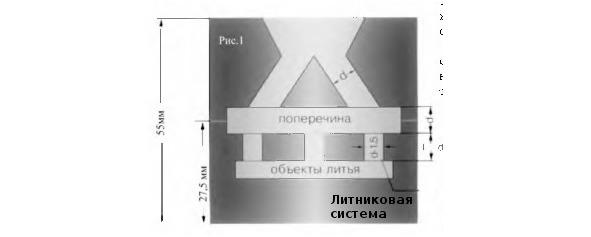

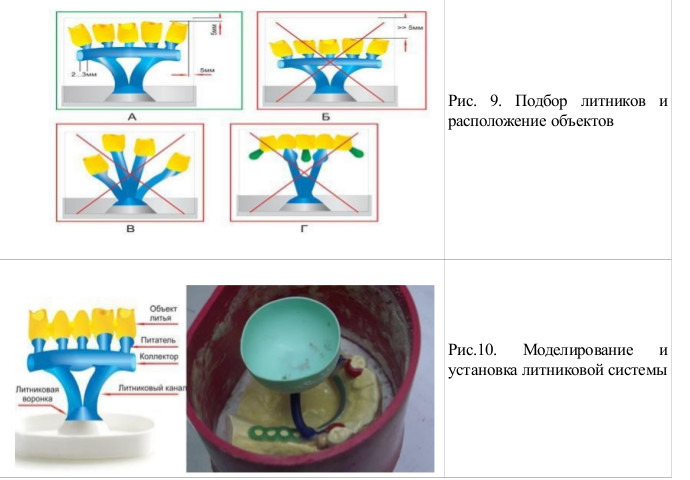

На рис. 5 изображена схема оптимальных размеров литников и расположения объектов литья в опочном кольце, обеспечивающая процесс бездефектного литья.

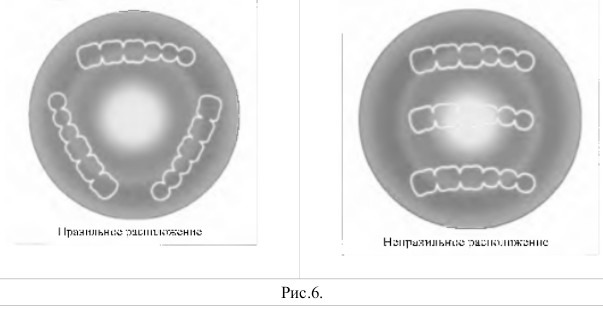

На рис. 6 показаны примеры благоприятного и неблагоприятного расположения нескольких объектов литья в опочном кольце в горизонтальной плоскости.

Кроме того, микроструктура объектов литья отличается в зависимости от их расположения в опочном кольце по вертикали.

Чем ближе к верхнему краю опочного кольца располагаются объекты литья, тем большее количество дефектов можно ожидать вследствие преждевременного застывания металла.

Большое значение в конструкции литниковой системы имеет расположение объектов литья относительно температурного центра. Расплавленный металл, заполняющий разнообразные полости внутри формовочной массы, вызывает аккумуляцию тепла внутри опакового кольца, что оказывает негативное влияние на затвердевание металла. Соответственно, в результате мы получаем шершавость поверхности и пористую структуру, что обязательно происходит при расположении объектов литья в центре опочного кольца.

Еще немного хотелось бы остановиться на воске для склеивания частей мостовидного протеза.

Дело в том, что любой воск, даже который называется безусадочным при переходе от жидкого состояния в твердое дает усадку, которая создает напряжение в восковой композиции, что в свою очередь может привести к деформации протеза. Поэтому здесь мы бы посоветовали моделировать в апроксимальных областях коронок и промежуточных частей протеза моделировочным воском до полного их контакта и только после этого небольшой капелькой склеивающего воска закрепить составляющие части в единую восковую конструкцию. Если это не учитывать, то можно столкнуться с тем, что отлитый каркас будет балансировать на модели и в полости рта. Также нужно строго следить во время моделировки за толщиной стенок коронок, которая должна составлять 0,3–0,5 мм. Если толщина будет меньше, то возникает вероятность появления дыр либо во время литья, либо во время пескоструйной обработки каркасов после литья.

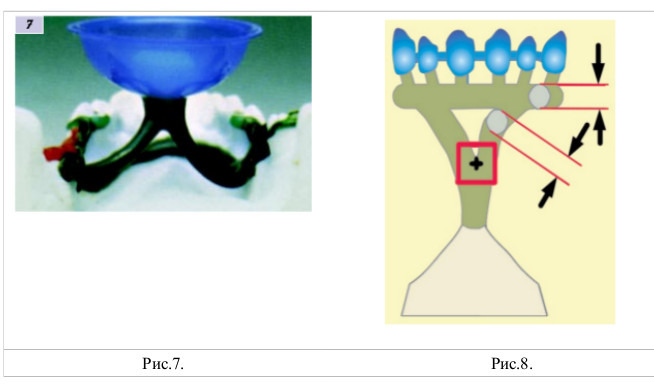

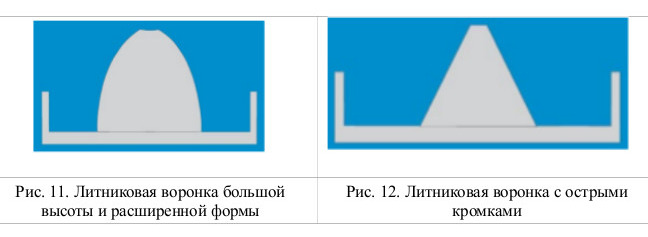

Для изготовления отливки любого каркаса протеза, изготовленного индивидуально из воска или пластмассы, необходима разработка литниковой системы (рис. 7). Через нее расплав заполняет литейную полость после выжигания модели. Для получения высококачественной однородной отливки необходимо учесть множество нюансов. Однородность структуры сплава зависит преимущественно от того, владеет ли пользователь специальными знаниями и практическими навыками, чтобы получать повторяемые качественные результаты литья.

Правильная штифтовка является сверхважным моментом для получения точно сидящих отливок. Процесс литья, в ходе которого металл расплавляется и впрыскивается под действием центробежной силы в муфель, сам по себе вопрос не сложный и лишь в редких случаях является причиной неточной посадки отливок.

Главным условием получения точной посадки наряду с использованием качественных паковочных масс (о чем будет рассказано ниже) является контроль над усадкой на ранней стадии охлаждения металла. Каждый металл при нагревании и плавлении увеличивается в объеме (расширяется) и при охлаждении дает усадку. Процесс охлаждения в замкнутом пространстве, коим является муфель, приводит к образованию вакуума, который при правильно выполненной штифовке способствует полному насыщению отливки металлом.

Важнейшим условием правильной штифтовки, вытекающим из основного правила металлургии, является соблюдение требования производить литье от большего объема к меньшему, с тем чтобы малые объемы, которые охлаждаются первыми, могли бы насыщаться металлом от больших объемов, в которых металл в это время находится в расплавленном состоянии.

Восковой литник должен изгибаться плавно, чтобы жидкий металл из него, после прокаливания, продолжал движение по каркасу, не встречая препятствий и не упираясь в огнеупорную модель (рис. 7). Литники должны сходиться в конусе, который располагается немного выше модели.

.

После того, как изготовлена восковая репродукция будущего зубного протеза особое внимание уделяется соблюдению технологии постановке литников, что мы делаем в соответствии с рекомендациями фирмы «Bego», являющейся ведущим в мире производителем современного стоматологического оборудования и материалов для производства зубных протезов с использованием литейных технологий для изготовления хромокобальтовых, хромоникелевых литых конструкций.

Центральные литниковые каналы должны быть расположены таким образом, чтобы металл мог течь от толстых к тонким участкам, так как не только вся отливка полностью, но также и отсутствие усадочных раковин в ней зависят от правильного расположения центральных литниковых каналов.

Плоские литниковые каналы с размером 2 х 6.5 мм на практике доказали свою эффективность для отливок для верхней челюсти и, как правило, два плоских литника достаточно для конструкций частичных зубных бюгельных протезов.

Большие же основы зубных протезов требуют до трех литниковых каналов.

В соответствии с рекомендациями профессора Маркскорса, моделирование нижней челюсти с бюгельным профилем обеспечивается цилиндрическими литниковыми каналами диаметром 2,5 ± 3,0 мм.

Двух центральных литниковых каналов обычно достаточно для частичного зубного протеза нижней челюсти. Причем литниковые каналы необходимо проектировать с мягкими изгибами, без острых углов и устанавливать их на восковом шаблоне таким образом, чтобы металл затекал в изложницу без резкого изменения в направлении. Образование же усадочных лунок на сочленении между литниковым каналом и восковым шаблоном для зубных протезов нижней челюсти можно свести к минимуму с помощью литниковых резервуаров. Литники для одиночных коронок должны иметь диаметр 3 мм, чтобы избежать усадки полостей.

Для соединения коронок мы используем восковую проволоку длинной от 1 до 2 мм, диаметром 2,5 мм.

Для мостовидных протезов применяем восковую проволоку диаметром 3 мм.

Для мостовидных протезов с большой протяженностью, более чем 10 единиц, применяем 3 или 4 литника.

Для соединения отдельных сочленений (единиц) мостовидного протеза применяем проволочный воск длинной от 1 до 2 мм, диаметром 2,5 мм.

Укрепление литников осуществляем следующим образом:

Для одиночных коронок рекомендуем диаметр литника 4 мм, длина соединения от литника к коронке 2,5 мм.

Для мостовидных протезов — для распространяющего канала применяем полую трубку с закрытыми отверстиями воском диаметром 5 мм.

В случае работы над большими мостовидными протезами (подковы), распределительные каналы повторяют форму подковы, разделенную в области жевательных и фронтальных зубов.

Для каналов от литника конуса к распространяющему каналу применяем проволочный воск диаметром от 3,5 до 4 мм.

В случае если применяем воздуховоды (тонкий проволочный воск диаметром от 0,8 до 0,9 мм) для центробежного литья, то они должны начинаться от литника и спускаться к наружному краю (окаймлению) литниковой воронки.

Литниковые каналы на фронтальном участке могут располагаться вертикально по отношению к объекту, в отличие от боковых участков восковой конструкции, требующих строгого наклона под углом 45 град.

При установке литников, необходимо обеспечить «плавный переход каналов в объект» (с отсутствием острых краёв на границах перехода), чтобы обеспечить беспрепятственное проникновение расплавленного металла в литьевую форму.

Поперечная компенсационная балка, параллельная объекту, имеет диаметр 5 мм. Длина компенсационной балки должна превышать длину объекта на 2–3 мм. При отливке одиночных коронок, не требуется наличия компенсационной балки.

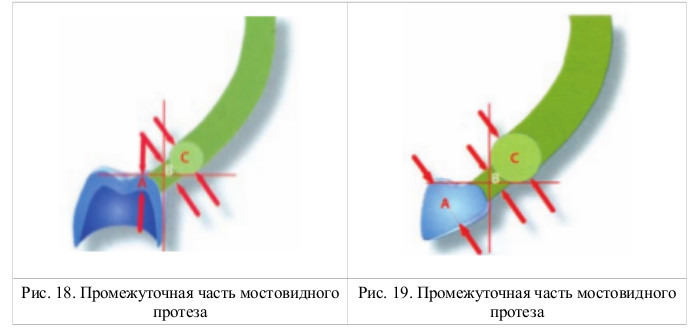

При наличии «объёмной» промежуточной части мостовидного протеза, рекомендуется вместо стандартного литникового канала установить «литник с шариком-депо». Такая необходимость объясняется следующим: «объёмные, толстые части» мостовидного протеза остывают медленнее, а также сохраняют «тепло» дольше, чем его тонкие части. Из этого следует, то, что более «тонкие, остывшие части» каркаса забирают тепло из «толстых» и возникнет риск деформации объекта. При установке литникового канала с шариком-депо возникновение данного отрицательного явления исключается, так как он сохраняет «тепло» объекта.

Литниковые каналы должны быть расположены таким образом, чтобы обеспечить быстрое и плотное заполнение расплавом. Определение диаметра литниковых каналов играет главную роль при затвердевании сплава после заливки. При планировании и разработке литниковой системы принципиально важно учитывать метод литья и, одновременно, поведение сплава в период кристаллизации. Желательно параметры литниковых каналов приводить в инструкции изготовителя сплава. Только тогда будет получен многократно повторяемый результат литья, соответствующий высоким требованиям к однородности отлитого каркаса.

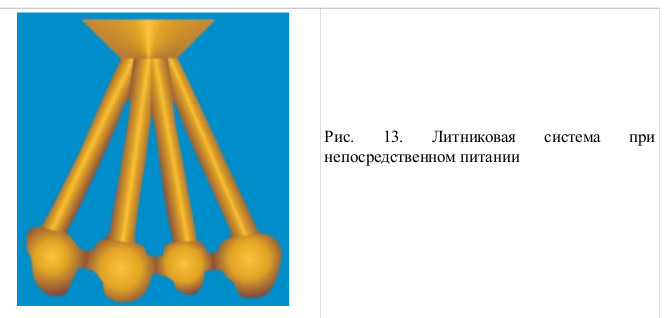

При выборе литниковой воронки следует обращать внимание на то, чтобы при ее заполнении расплав не падал с большой высоты в литейную полость. При этом расплав должен сразу попадать в литниковый канал, который ведет в полость формы. Литниковые воронки большой высоты и расширенной формы (рис. 11) очень плохо направляют затекающий расплав. Широкому ложу заливочной воронки часто сопутствуют чрезмерно длинные литниковые каналы, и это приводит к слишком сильному охлаждению расплава и завихрениям во время заполнения литейной п олости, а также к возникновению «флажков» или «жемчужин» и, соответственно, к потерям металла. Из-за завихрений в отливке может образоваться усадочная пористость.

Острые кромки воронки (рис. 12) не способствуют оптимальному направлению движения струи расплава, из-за этого он не может сразу сформироваться и заполнить полость. Сопротивление при заполнении расплавом создает проблемы: в литниковой воронке образуются «флажки» или «жемчужины». Если расплав заполняет канал слишком большого диаметра, возникают значительные завихрения, образующие включения в толще металла, что влечет за собой образование усадочных раковин в отливке и неоднородность структуры каркаса протеза. Это характерно, в частности, для сплавов с низким удельным весом на основе палладия, серебряно-палладиевых сплавов, литейных сплавов неблагородных металлов и сплавов для литья на огнеупорных моделях. Все старания, приложенные зубным техником при моделировании каркаса из воска, могут быть сведены на нет при неправильном размещении литниковых каналов. Расположение литникового канала играет важнейшую роль во время кристаллизации отливки в форме.

Правильно расположенный в центре формы литниковый канал не оказывает воздействия на расплав при затвердевании. Середина высоты собранной формы служит в этом случае точкой, определяющей длину литниковых каналов.

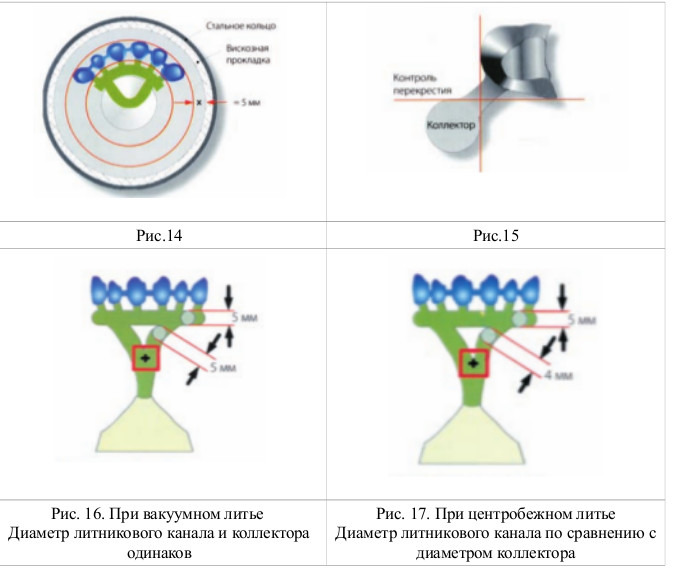

Слишком протяженные каналы удлиняют заливочный путь и увеличивают количество остаточного воздуха в форме, ухудшают течение расплава и приводят к закупорке. Литейная полость должна находиться в смеси на расстоянии примерно 5 мм от внутренней поверхности вискозной прокладки. Резервуар для расплава должен располагаться на середине высоты стального опочного кольца. При креплении литникового канала к коллектору необходимо учитывать способ литья. При вакуумном литье литниковый канал имеет такой же диаметр, как коллектор, служащий резервуаром снабжения, так как при вакуумном литье давление оказывает очень незначительное влияние, обусловленное только действием силы тяжести.

При центробежном литье диаметр литникового канала должен быть уменьшен по отношению к диаметру коллектора. Если коллектор выполнен диаметром 5 мм, то литниковый стояк, соединяющий его с заливочной воронкой, должен иметь диаметр 4 мм. В случае использования коллектора диаметром 4 мм диаметр литникового канала нужно уменьшить до 3,5 мм, а при диаметре коллектора 3,5 мм — до 3,0 мм. Под воздействием противоположно направленных сил (центробежной, центростремительной и силы тяжести) структура расплава стабилизируется и уплотняется за счет сужения канала, подводящего к коллектору. В противном случае может возникнуть эффект обратного потока и привести к возникновению пористости в области перехода широкой части литниковой системы в узкую. Литниковый канал, соединяющий коллектор с коронкой, мостовидным протезом или промежуточным элементом, называется питателем. Однородность отливки очень сильно зависит от правильного определения размеров этих питателей. Учитывая то обстоятельство, что через них не только должен поступать расплав, но и выходить воздух из литейной полости, диаметр этого канала должен быть больше толщины отливаемой коронки. Диаметр питателя будет одинаковым и при центробежном, и при вакуумном литье. Минимальный диаметр питателя при литье сплавов благородных металлов — 2,5 мм, при литье серебряно-палладиевых или неблагородных сплавов — 3 мм.

Непосредственным питанием называют такое строение литниковой системы, при котором каждая отливаемая деталь каркаса прикрепляется литниковым каналом непосредственно к заливочной воронке (рис. 13). Если речь идет только о тонких колпачках или промежуточных элементах, литниковый канал можно использовать без коллектора.

Размеры литниковых каналов для литья полных коронок, частичных коронок, накладок и вкладок должны отличаться по размерам при непосредственном заполнении в зависимости от применяемого способа литья (вакуумное или центробежное). Этот способ заливки лучше всего применять при литье отдельных объектов. Если непосредственная заливка выбирается при вакуумном литье, то литниковые каналы идут без изменения диаметра непосредственно к отливке.

Исходная толщина отливаемой детали определяет диаметр литникового канала. При литье всех золотых, золотосодержащих сплавов и выгораемых лигатур с высоким содержанием золота диаметр литникового канала должен быть минимум в 1,5 раза больше толщины стенки коронки, желательно не менее 3 мм, чтобы не возникало проблем заполнения расплавом при вытеснении воздуха. При литье сплавов на основе палладия и цветных металлов диаметр литникового канала должен не менее чем в два раза превышать толщину стенок коронки. Но и здесь необходимо помнить, что минимальный диаметр канала — 3,5 мм. Если в собранной форме размещается несколько объектов с отдельным питанием, то для достижения идентичного результата следует выдержать одинаковый тепловой режим для каждой отливаемой детали. Все объекты должны быть расположены на одинаковой высоте, находиться на расстоянии 5 мм от наружной стенки формы и иметь 10 мм между собой.

При вертикальной литниковой системе расстояние до опочного кольца или наружной поверхности формы составляет 5 мм для всех объектов. Литниковые каналы к отливке должны проходить через термический центр к литниковой воронке. Если все эти параметры выдержаны, результаты литья всех деталей идентичны. Если отдельные детали отливают центробежным способом при непосредственном питании, то литниковые каналы изготавливают с прибылью.

Вакуумное литье исключает возможность непосредственного заполнения каркаса мостовидного протеза.

В этом случае литниковые каналы с прибылями в качестве резервуара расплава использоваться не могут, так как вытесненный при затекании расплава воздух приведет к образованию воздушных пор. Определение размеров литникового канала производится отдельной оценкой отливаемой детали. Питание коронки может определяться по чертежу литниковой системы отдельного заполнения. У промежуточных элементов диаметр прибыли (как и у коллектора) должен достигать, по меньшей мере, параметров этих деталей мостовидного протеза. Таким образом, мостовидный протез снабжается отдельными литниковыми каналами, размеры которых определяют различными способами. Соответствие каналов заливаемым объемам приводит к хорошим результатам заполнения формы и качественной структуре сплава при затвердевании.

При любой форме литникового канала следует обращать внимание на то, чтобы он выходил из литниковой воронки и проходил через термический центр к резервуару с расплавом. Резервуаром расплава служит коллектор, который размещен в центральном положении вдоль модели протеза в собранном виде.

Коллектор соответствует модели каркаса протеза и в горизонтальной проекции расположен ближе к центру. При этом литниковые каналы должны быть расположены еще ближе к центру, чем коллектор к заливочной воронке.

Литейная полость должна находиться в смеси на расстоянии примерно 5 мм от внутренней поверхности вискозной прокладки. Резервуар для расплава должен располагаться на середине высоты стального опочного кольца.

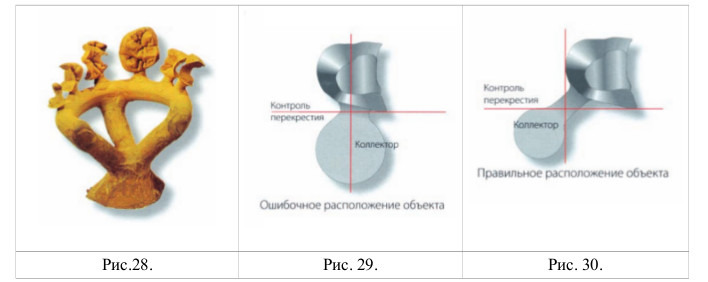

Обратите внимание на контрольное перекрестие. В горизонтальной проекции восковая модель протеза должна быть выше питателя, в вертикальной — выше коллектора.

При креплении литникового канала к коллектору необходимо учитывать способ литья. При вакуумном литье литниковый канал имеет такой же диаметр, как коллектор, служащий резервуаром снабжения, так как при вакуумном литье давление оказывает очень незначительное влияние, обусловленное только действием силы тяжести.

При центробежном литье диаметр литникового канала должен быть уменьшен по отношению к диаметру коллектора. Если коллектор выполнен диаметром 5 мм, то литниковый стояк, соединяющий его с заливочной воронкой, должен иметь диаметр 4 мм. Если используют коллектор диаметром 4 мм, диаметр литникового канала должен быть уменьшен до 3,5 мм, а при диаметре коллектора 3,5 мм — до 3,0 мм.

Под воздействием противоположно направленных сил (центробежной, центростремительной и силы тяжести), структура расплава стабилизируется и уплотняется за счет сужения канала, подводящего к коллектору. В противном случае может возникнуть эффект обратного потока и привести к возникновению пористости в области перехода широкой части литниковой системы в узкую.

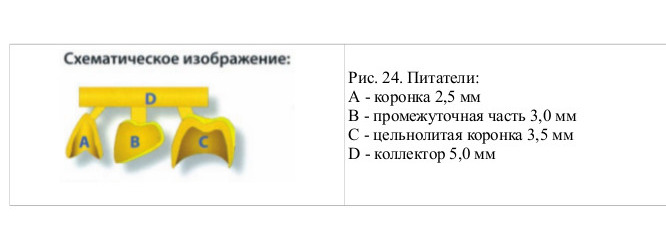

2.1. Питатель

Литниковый канал, соединяющий коллектор с коронкой, мостовидным протезом или промежуточным элементом, называется «питатель».

Однородность отливки очень сильно зависит от правильного определения размеров этих питателей «В». Учитывая то обстоятельство, что через них должен не только поступать расплав, но и выходить воздух из литейной полости, диаметр этого канала должен быть больше толщины отливаемой коронки «А». Диаметр питателя будет одинаковым и при центробежном, и при вакуумном литье.

При литье сплавов золота и выгорающих лигатур с высоким содержанием золота сплавов питатель должен иметь диаметр «В» приблизительно 1,5 раза больше толщины стенок коронки «А». При небольшом выгорании, использовании сплавов на основе палладия или неблагородных металлов, диаметр питателя «В» должен быть примерно вдвое больше толщины стенок коронки «В».

Минимальный диаметр питателя при литье сплавов благородных металлов — 2,5 мм, при литье серебряно-палладиевых или неблагородных сплавов — 3 мм.

При литье промежуточных элементов мостовидных протезов диаметр питателя зависит от поперечного размера «А» отливки. При этом определяют только его объем. Диаметр коллектора «С» должен быть не менее диаметра «А» отливаемого промежуточного элемента. С учетом значительного воздушного обмена рекомендуется изготавливать соединительный канал диаметром 3,5 мм и коллектор диаметром 5 мм.

При литье промежуточных элементов мостовидных протезов правильное определение размеров коллектора зависит от диаметра «А» отливки, а при литье коронок и цельнолитых мостовидных конструкций — от диаметра питателей. Однако в любом случае диаметр питателя должен быть не менее 2,5 мм, иначе возникнут проблемы воздушного обмена.

При этом коллектор должен иметь диаметр 4 мм. При диаметре питателя от 3 до 3,5 мм, диаметр коллектора должен составлять 5 мм.

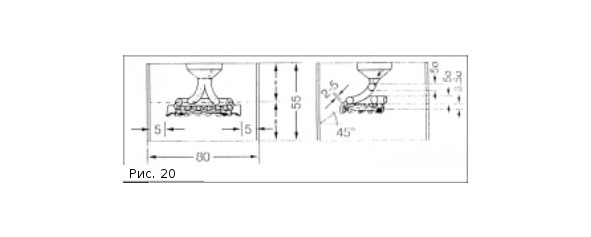

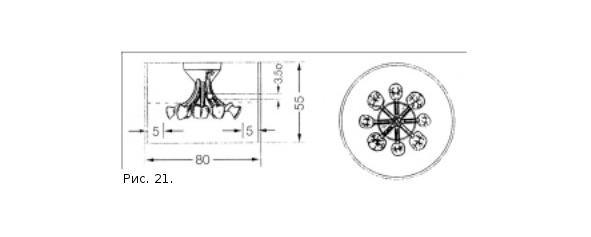

Следующим моментом в создании литниковой системы является правильный подбор размеров литьевых каналов и питателей. Известно, что при застывании дентальных сплавов в кювете возникает концентрация объема, в результате которой образуются усадочные раковины. Для избежания образования усадочных раковин объект должен быть снабжен питателем, который бы «следил» за перемещением усадочных раковин непосредственно в сами литьевые каналы. На рис. 20 и рис. 21 указаны размеры литьевых каналов и питателей, а также схематическое расположение балки и одиночных коронок внутри опоки.

.

Следует учесть, что мы даем максимальные значения, в некоторых случаях, когда в объекте отсутствуют массивные литки, возможно уменьшение параметров соответственно до 4 мм и 3–2.5 мм. Для золотых сплавов значения литников изначально меньше — литьевые каналы 3.5 мм и питатели 2.5–2 мм. На рис. 22 приведены примеры неправильного расположения объектов в кювете (обведены окружностью).

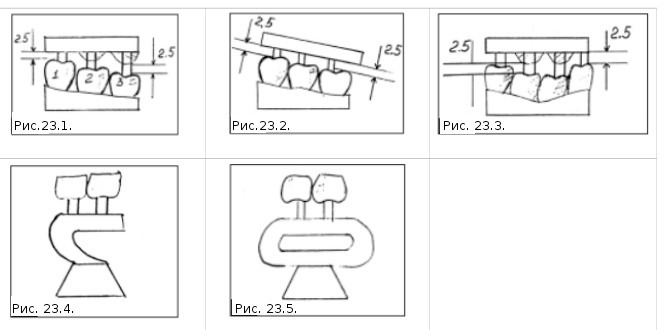

Теперь, когда мы разобрали положение объекта литья в кювете и параметры литников, перейдем к положению питателей и литьевых каналов относительно объекта. Положение литников и балки зависит от различных сагиттальных деформаций.

На рис. 23 показана одинаковая сагиттальная деформация, но конструкции литниковой системы различны, причем в обоих случаях верны.

Но следует учитывать, что длина питателя должна быть около 2.5–3 мм, поэтому, создавая литниковую систему, показанную на рис 23.1, необходимо в месте соединения балкой наносить дополнительное количество воска, создавать, так называемую «юбку», тем самым уменьшая длину питателя на зубах 2 и 3.

При сагиттальной деформации, показанной на рис. 23.3, используется метод указанный на рис 23.1. Литниковую систему, показанную на рис 23.4 и рис 23.5 хорошо использовать на центробежных литейных установках, так как при таком методе резко сокращается сила динамического удара, неизбежно возникающая в таких установках.

Пример: литейная полость мостовидного протеза

К ажурным колпачкам с незначительной толщиной стенок (например, «А») подводят питатель диаметром 2,5 мм. Однако промежуточный элемент «В» снабжается каналом диаметром 3,5 мм, а цельнолитая коронка «С» — каналом диаметром 3,0 мм, чтобы достичь однородного и равномерного заполнения и воздушного обмена в литейной полости мостовидного протеза.

Если диаметр питателя в области промежуточной части мостовидного протеза составляет 3,5 мм, коллектор, соответственно, должен иметь диаметр 5 мм. При вакуумном литье диаметр литниковых каналов, идущих от коллектора к заливочной воронке, также составляет 5 мм. При центробежном литье эти каналы уменьшают в диаметре от 5 мм до 4 мм.

2.2. Литниковые каналы — текучесть расплава

На представленной рядом серии рисунков литейная полость в собранной форме снабжена системой литниковых каналов для вакуумного литья. Характер заполняемости идентичен при использовании вакуумного и центробежного литья. Изменяется только расстояние между коллектором и заливочной воронкой.

Литниковая система — избегайте ошибок!

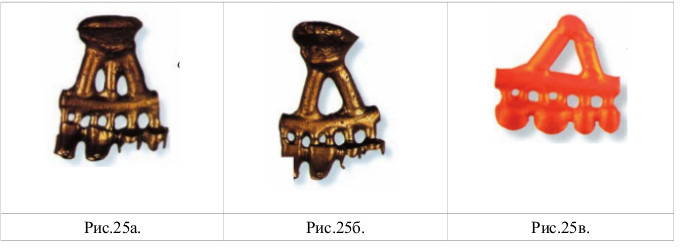

Пример 1

Это некачественное литье (рис. 25а) вызвано следующими причинами:

Слишком много каналов литниковой системы = правильно

Тонкие питатели = ошибочно

И то и другое не было причиной этого литейного брака.

Это правильно -достаточно меньшего количества питателей и меньшей

толщины. Диаметра питателей для литья коронок вполне достаточно. Место крепления добавляет толщину коронке.

Те же самые причины повторно.

В этом случае (рис. 25б) причины следующие:

Литниковый канал и коллектор хорошие = ошибочно

Тонкие питатели = ошибочно

Отчаяние зубного техника можно понять, если по этим причинам работа снова не удается.

Потому что правильно: полное заполнение заливочной воронки было ошибкой. Вытеснение воздуха из полости формы при вакуумном литье и выход через заливочную воронку невозможен из-за ее переполнения. Идентичное заполнение и при литье мостовидного протеза на рис. 25б: только без переполнения заливочной воронки. Проблема затекания расплава полностью устранена.

Идеальное расположение литников (рис. 25в) было бы при соединении 4 отливаемых коронок питателями диаметром 3 мм к коллектору. Диаметра коллектора 4 мм вполне достаточно. Форма заполненной заливочной воронки показывает, что речь идет о вакуумном литье. Таким образом, от заливочной воронки к коллектору будет использован тот же самый диаметр литникового канала 4 мм. После этого точно взвешивают сплав, чтобы при плавлении он достигал заливочной воронки, но не переполнял ее. Это способствует получению очень качественной и однородной отливки.

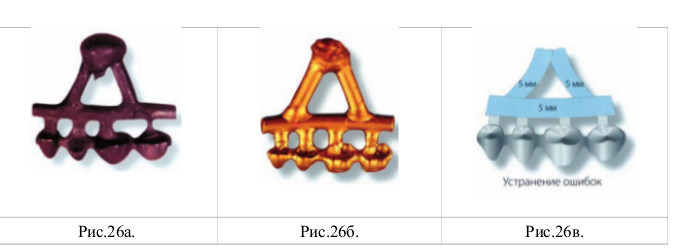

Пример 2

Низкое качество этой отливки обусловлено следующими причинами:

Литниковый канал слишком тонкий = относительно верно

Поперечный канал слишком тонкий = относительно верно

Причины правильны только отчасти. Указанные факторы в данном случае не явились причиной снижения качества отливки.

Отливка (рис. 26а) выполнена со следующими параметрами: коллектор имеет диаметр 4 мм, питатель между резервуаром и отливаемым каркасом — 3,5 мм. Каналы заливочной воронки также изготовлены диаметром 3,5 мм.

В этом случае (рис. 26б) очевидна ошибка при литье. Для вакуумного литья слишком переполнена заливочная воронка и укорочены каналы между коллектором и заливочной воронкой, что было ошибочным. Этот диаметр каналов применяют только при центробежном литье. При этом диаметры каналов уменьшаются по направлению к заливочной воронке отливки. Форма заполненной заливочной воронки показывает, что речь идет о вакуумном литье. Питание отливки нельзя считать оптимальным. Это литье не выдерживает критики при исследовании шлифов под микроскопом.

Идеальные условия для заливки (рис. 26в) были бы созданы, исходя из толщины промежуточной части отливаемого мостовидного протеза, при диаметре питателей от 3,5 мм. В этом случае диаметр коллектора должен составлять 5 мм. Вакуумное литье предусматривает изготовление литниковых каналов от заливочной воронки к коллектору также диаметром 5 мм. После этого точно взвешивают сплав (исключая переполнение заливочной воронки), чтобы расплав после застывания достигал нижнего края воронки. Таким образом, все проблемы устранены.

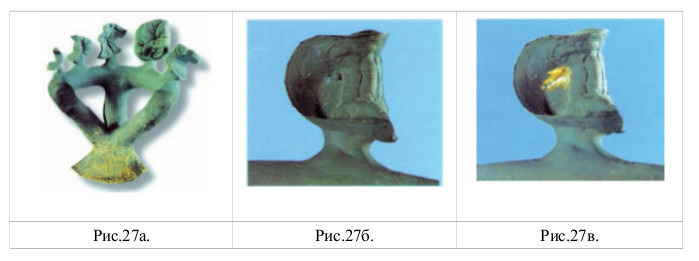

Пример 3.

Изготовление литниковой системы из стандартных восковых заготовок для вкладок и накладок (рис. 27а). Остатки формовочной массы и оксидный слой удаляли после разупрочнения формы химическим способом. Размеры литниковых каналов явно увеличены, вкладки и накладки расположены в той же самой плоскости, что и коллектор.

Ошибочное размещение отливаемых конструкций (рис. 276) точно по коллектору в этом случае очевидно. Здесь не может происходить никакого направленного к центру охлаждения расплава и доходит до контрвсасывающих эффектов между отливкой и коллектором, вследствие чего ухудшается структура сплава и возникает опасность образования усадочных раковин.

Внешне не может быть видно, имеет ли отливка однородное строение (рис. 27в). Если возникает втянутая усадочная раковина, это видимое повреждение, в то время как нарушение структуры сплава не может быть установлено без разрушения отливки. Повреждение структуры сплава полностью исключает гомогенность и биосовместимость отлитого каркаса зубного протеза даже в том случае, когда идет речь о так называемом биосплаве.

На этом отлитом объекте не только система литниковых каналов полностью преувеличена в размерах, но и переполнена заливочная воронка, чего не должно быть при вакуумном литье. Вследствие этого очень велик риск брака отливки.

Ошибочное прикрепление: вкладка расположена точно в плоскости коллектора; это исключает направленное охлаждение и равномерное затвердевание расплава. Возникает опасность получения неоднородного и, следовательно, не биосовместимого зубного протеза. Коллектор имеет слишком большой размер.

Правильное питание: правильное расположение вкладки и коллектора в собранном виде. Гарантировано идеальное направленное охлаждение и равномерное затвердевание, структура становится гомогенной и зубной протез обладает полной биосовместимостью.

Необходимо проследить и за точной установкой отливаемого объекта вне теплового центра. Поэтому методу литья жидкий расплав вытекает в вакууме, контролировано и очень быстро, в конус опоки. После чего горячий расплав под высоким давлением запрессовывается в опоку. По сравнению, например, с центробежным литьём — особенно бюгельных конструкций — здесь хватает меньшего количества литейных каналов и меньшего диаметра (рис. 32). Технически правильная установка литейных каналов является принципиальной предпосылкой для полного заполнения расплавом формы и предупреждения появления усадочных раковин. Количество и диаметр литейных каналов зависят от многих параметров: от формы и толщины объекта, температуры предварительного прогрева, мощности и последовательности выполняемых функций литейной установки.

Так же как в технологии изготовления коронок и мостовидных протезов управляемый процесс охлаждения сплава играет важную роль и при литье каркасов бюгельных протезов. В местах установки круглых или плоских литников на моделировке, или там, где восковая моделировка особенно массивная, возникают термические центры. Эти области, называемые ещё горячими или тепловыми центрами, начинают образовываться с того момента, когда заливается сплав. Так как эти области застывают в последнюю очередь, может возникнуть напряжение, а при отсутствии подпитки металлом — усадочные раковины. С одной стороны существуют тепловые центры, дающие желаемый положительный эффект. Например, литейные каналы, из которых охлаждающийся отлитый объект подпитывается ещё жидким сплавом. С другой стороны, там, где моделировка для стабилизации или по другим причинам была сделана массивной, возникают нежелательные тепловые центры. Тепловой центр не обязательно идентичен центру опоки, т.е. соответствует её геометрической середине.

В идеале, первым начинает застывать отлитый объект в области моделировки и только потом литейные каналы. Поэтому и в дальнейшем действует правило: литьё ведётся от толстых частей к тонким!

При изготовлении каркасов бюгельных протезов по технологии литья в вакууме под давлением как для верхней, так и для нижней челюсти достаточно трёх шестиграммовых цилиндров сплава (=18 г), а при центробежном литье требуется четыре цилиндра (=24 г).

Для обширных базисов протезов верхней челюсти требуется четыре цилиндра сплава. Уменьшение количества сплава для литья может привести к тому, что литники не прольются до соединения с литьевым конусом. Изза чего возникает опасность деформации объекта при распаковке. Во избежание этого достаточно небольшого литьевого конуса.

Плотность кобальтохромовых сплавов составляет 8,0–8,5 г/см3.

Установка литейных каналов на каркасах бюгельных протезов для верхней челюсти: Каркасы для верхней челюсти, как правило, не отливаются «через модель».

Литьевая воронка должна находиться на 10 мм, то есть значительно выше, чем самая высокая точка моделировки. Плоские литейные каналы с сечением 2,0×4,5 мм или 2,0×6,5 мм хорошо зарекомендовали себя для конструкций верхней челюсти (трансверсальное соединение, плоский базис). В сравнении с круглыми литейными каналами было замечено, что при использовании плоских литников под местами их присоединения не образуются усадочные раковины. Широкая контактная поверхность с плоским базисом позволяет быстрое и беспрепятственное заливание металла. Плоские литники можно легко и надёжно устанавливать в местах перехода базиса к ретенциям (рис. 33). Направленность плоских литников ориентируется на дизайн базиса.

С точки зрения техники литья имеется несколько неблагоприятно расположенных областей, как например, многозвеньевые кламмеры или области моделировки с промежуточными элементами. При необходимости их можно дополнительно снабдить круглыми литейными каналами (1,35 мм). Они подводятся к объекту в благоприятной для заливки металла форме лёгкой дуги (рис. 34). Места присоединения литейных каналов к базису должны быть выполнены так, чтобы в прямом удлинении обеспечивалось дальнейшее беспрепятственное заливание сплава в форму. Соответствующее выравнивание литейных каналов решающим образом влияет на текучесть. Во всех случаях, когда сплав от более тонких частей базиса течёт к более массивно смоделированным участкам, могут возникнуть усадочные раковины. Поэтому при литье «сверху» требуется, чтобы универсальная литьевая воронка размещалась центрально, т. е. посередине опоки. Если литейные каналы подводятся от моделировки к литьевой воронке с равномерным подъёмом, расплав будет беспрепятственно и быстро затекать.

Чтобы литейные каналы не застывали преждевременно, они в идеале должны проходить через центр опоки, а не по краям. Важно также тщательно прилить воском места соединения литников с литьевой воронкой.

Бесплатный фрагмент закончился.

Купите книгу, чтобы продолжить чтение.