Бесплатный фрагмент - Методы сепарации

Анализ технологических процессов позволил определить, что в производстве щебня и при просеве глиноземных сметок образуются пылевидные отходы, содержащие, наряду с исходным продуктом и посторонние включения, которые не позволяют их повторно использовать в производстве. С целью минимизации воздействия отходов на окружающую среду и сохранения минеральных природных ресурсов необходимо сократить количество пылевидных отходов за счет отделения щебня от глинистых частиц и глинозема от глиноземных сметок путем возвращения их в производство и использования в производстве строительных материалов. Для отделения посторонних включений используются процессы сепарации.

Применяют различные методы сепарации сыпучих материалов: магнитная сепарация; сепарация в акустическом поле; электросепарция; разделение просеиванием или грохочением; разделение под действием гравитационно-инерционных сил; разделение под действием гравитационно-центробежных сил

1.2.1. Магнитная сепарация сыпучих материалов

[Мищенко А. С., Тишин А. М. Магнитные сепараторы — многообразие конструкций. — 2000.-С.2—10.]

Магнитные сепараторы — это многоцелевые системы, предназначенные для отделения магнитных примесей от немагнитных. Различают магнитные сепараторы, использующие в своей работе постоянные магниты и электромагниты.

Спектр применения магнитных сепараторов на постоянных магнитах чрезвычайно широк. В частности, сепараторы используются в технологических процессах на горно-обогатительных предприятиях; предприятиях стекольной и промышленности; предприятиях пищевой промышленности; химическом производстве; мусорообрабатывающих предприятиях и организациях по переработке вторсырья и металлического лома

Магнитные сепараторы для сыпучих веществ обычно устанавливаются в трубопровод, по которому транспортируется сыпучий продукт. Сепараторы такого типа предназначены для удаления из сыпучих материалов случайно попавших железосодержащих примесей, при их небольших количествах. Магнитные системы генерируют неоднородное магнитное поле, которое отделяет и удерживает магнитные примеси на поверхности магнитных труб. Магнитный сепаратор необходимо периодически очищать от накопленных магнитных примесей. Это может производиться вручную, полуавтоматически и автоматически в зависимости от типа сепаратора.

Ниже обсуждаются основные типы, используемых в настоящее время сепараторов на постоянных магнитах.

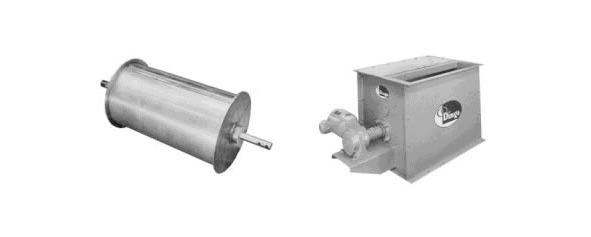

Барабанные сепараторы. Как правило, магнитные барабанные сепараторы исполняются в виде шкивов и располагаются в конце или по ходу конвейера. Они используются для очистки транспортируемого материала от магнитных примесей в целях улучшения качества очищаемого материала и предотвращения поломок дорогостоящего обрабатывающего оборудования. На рис.1.4. показаны небольшие магнитные барабанные сепараторы двух типов. Здесь в качестве материала для стационарной системы постоянных магнитов используются спеченные магниты NdFeB.

Рис. 1.4 Малогабаритные барабанные сепараторы

Сухие крупногабаритные сепараторы (рис.1.5.) используются в горнорудной промышленности для выделения магнетита и других магнитных частиц из руды. Эти сепараторы можно разделить на две категории: сепараторы с низкой напряженностью для повышения качества сильно магнитных руд; сепараторы с высокой напряженностью для обогащения слабо магнитных руд и удаления парамагнитных загрязнений из промышленных минералов

Барабанные сепараторы с низкой напряженностью используются в основном для повышения качества магнетитовых железных руд при влажном или сухом производственном процессе. В качестве источника магнитного поля в них задействованы постоянные магниты из феррита бария, генерирующие в зоне сепарации магнитное поле не более 0,2 Т.

Областью практического применения сепараторов с высокой напряженностью является переработка тонкодисперсных слабомагнитных железных руд, ильменитовых руд и береговых песков, а также удаление железных загрязнений из тонкодисперсных промышленных минералов и для осветления каолина. Они обеспечивают высокую производительность при напряженности поля в зоне сепарации не менее 1—1,5 Т.

Крупногабаритные магнитные барабанные сепараторы состоят из вращающегося барабана, переносящего руду и системы постоянных магнитов, используемых в качестве источников постоянного магнитного поля. Попадая в зону действия магнитного поля, магнитные частицы «прилипают» к поверхности барабана и отрываются уже в зоне отсутствия магнитного поля.

Рис. 1.5.- Сухие промышленные сепараторы для обогащения в тяжелой среде (одиночная конфигурация)

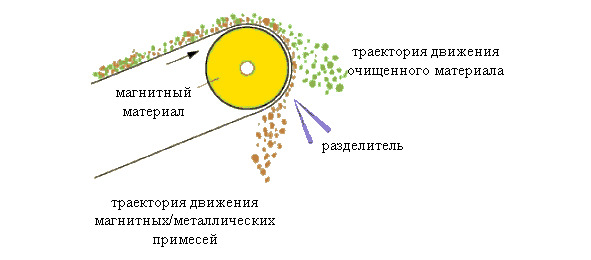

Разделение магнитных и немагнитных материалов в барабанных сепараторах происходит при их движении по рабочей поверхности барабана. Магнитная система расположена внутри барабана и занимает до половины его окружности в сечении. Магнитные частицы притягиваются к поверхности барабана и удерживаются магнитными силами. «Прилипнув» к вращающейся поверхности барабана, магнитная примесь выносится из области сильного магнитного поля неподвижной системы постоянных магнитов и собирается в мусоросборник, тем самым, осуществляя разгрузку барабана. Полезный немагнитный продукт (это может быть зерно, мука, песок, руда и т.д.) не испытывает действия магнитной силы притяжения и практически сразу сходит с барабана по баллистической траектории под действием центробежной силы, силы тяжести и силы трения. Сепараторы такого типа выполняются в одиночной и двойной конфигурациях.

Рассмотрим основные конфигурации магнитных барабанных сепараторов на примере «кормовых» сепараторов, которые используют для очистки корма животных от посторонних металлических предметов (рис. 1.6).

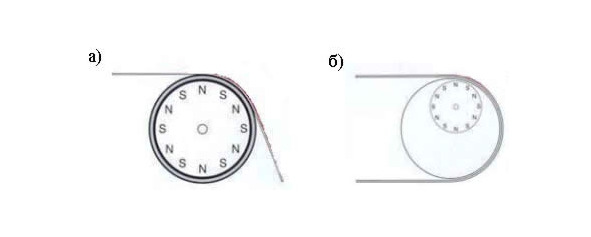

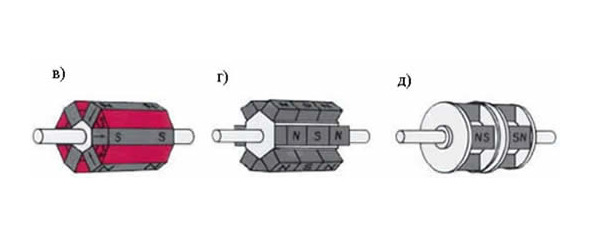

Барабанные магнитные сепараторы отличаются друг от друга конфигурацией магнитного поля в рабочей области (рис. 1.7 а, б). В последнее время разрабатываются барабаны магнитных сепараторов с неоднородным распределение магнитного поля (рис. 1.7 в, г, д).

Рис. 1.6. Схема работы барабанного магнитного сепаратора

Рис. 1.7- Типы конфигурации барабанного магнитного сепаратора

Различные распределения магнитного поля в рабочей области барабана из-за различия в расположении постоянных магнитов внутри барабана.

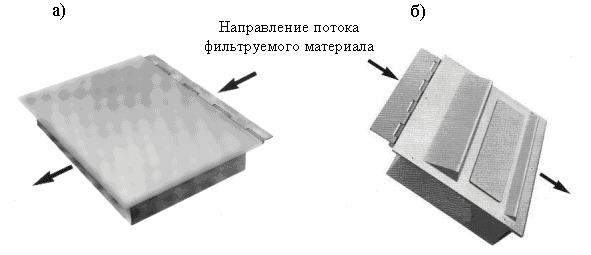

Плоские магнитные сепараторы Плоские магнитные сепараторы применяются для очистки сыпучих материалов при их транспортировке по конвейеру. Они изготавливаются на основе постоянных магнитных материалов. Схематичное устройство плоских магнитных сепараторов представлено на рис. 1.8.

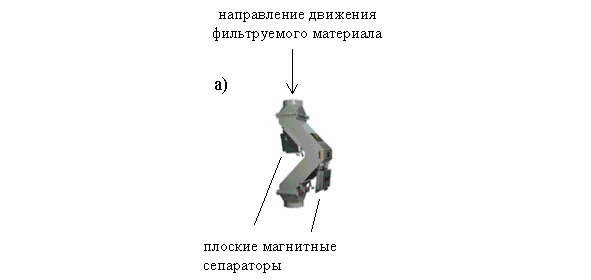

Использование плоских магнитных сепараторов оправдывает себя даже в тех случаях, когда технологический процесс требует, чтобы транспортировка сыпучего материала осуществлялась по вертикальной или близкой к вертикальной направляющей. Применение хитрой конструкции как на рис..1.9 позволяет уменьшить скорость потока материала и фильтровать его в несколько стадий. По мере фильтрации магнитные сепараторы загрязняются магнитным/металлическим ломом и для их очистки применяется следующая процедура: прекращается подача очищаемого материала, со стенок конвейера убираются сепараторы, вследствие чего магнитный/металлический лом просыпается по конвейеру и подлежит дальнейшей утилизации.

Рис 1.8 -Два решения для плоских магнитных сепараторов: а) сепаратор помещается над потоком очищаемого материала; б) материал движется непосредственно по сепаратору

Рис. 1.9- Очистка сухого сыпучего (а) и жидкого (б) материалов при вертикальной транспортировке

Магнитные сепараторы из системы выдвижных решеток. Магнитные выдвижные решетки удаляют инородный металл из порошков или легкосыпучих материалов: сахара, специй, зерна, других пищевых продуктов, различных пластиков, химикатов и т. д.

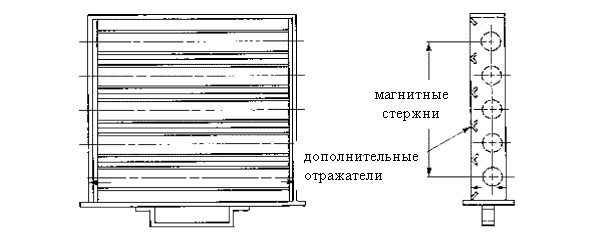

Магнитные решетки изготовляются из стали и представляют собой металлическую прямоугольную рамку со вставленными магнитными стержнями. Раньше постоянные магниты изготавливались на основе альнико, ферритов или керамики, однако в последнее время все чаще используются спеченные магниты NdFeB. На рис. 1.10 представлена примерная схема устройства решетчатого сепаратора.

Магнитные сепараторы из решеток очищаются от «магнитного мусора» только вручную, для чего в устройстве сепаратора предусмотрены специальные дверцы для доступа к магнитам и их последующей очистки.

Рис. 1.10- Схема магнитной сепарационной решетки

Таким образом, показано, что существует большое разнообразие конструкций магнитных сепараторов. Магнитный способ сепарации достигает большой эффективности в основном за счет интенсивной магнитной коагуляции, образуя агрегаты ферромагнитных частиц. Однако, во-первых, магнитная сепарация не позволяет разделять пылевидные отходы на фракции, а во-вторых, она применима только для отделения частиц, обладающих магнитными свойствами.

1.2.2 Сепарация в акустическом поле

В последние годы разделение пылегазовых потоков проводят с помощью акустических полей. Акустическая коагуляция осуществляется при воздействии на запыленный газ упругих колебаний звуковой и ультразвуковой частоты. Эти колебания вызывает вибрацию пыли, в результате чего растет число их столкновений. Процесс коагуляции происходит при силе звука не менее145—150 децибел и частоте 2—50кГц. Скорость пылегазового потока не должна превышать при этом величины критической скорости, определяемой силами сцепления в данной неоднородной системе. Кроме того, концентрация дисперсной фазы должна быть в пределах 0,2—230 г/м3 [Лукин, Курочкина]. Акустическая коагуляция находит промышленное применение для предварительной очистки горячих газовых потоков, а также при обработке газов в условиях повышенной опасности. Акустическая коагуляция также не позволяет классифицировать частицы по фракциям. Кроме того, этот метод применим для мелкодисперсной фракции.

1.2.3. Сепарация в электрическом поле

Сепарация в электрическом поле основана на том, что при поступлении пылевоздушной смеси в неоднородное электрическое поле в местах с большим напряжением образуются ионы, которые движутся в направлении осадительного электрода под воздействием сил поля. При движении эти ионы поглощаются частицами пыли, увеличивая их заряд. Заряженные частицы будут продолжать двигаться к осадительному электроду и оседать на нем. Учитывая, что частицы могут получать большие заряды, несмотря на малую массу, то и силы электрического поля намного больше инерционных и гравитационных. Но электрическая сепарация эффективна для частиц менее 10 мкм.

Существуют различные конструкции электросепараторов. Одна из них представлена на рис. 1.11.

Рис. 1.11 –Конструкция электросепаратора

Данная конструкция предназначена для сыпучих материалов с целью повышения эффективности процесса сепарации за счет равномерного нагрева осадительного электрода (Э) и возможности отделения ферромагнитных частиц от сепарируемого материала (М0). Под бункером 1 с питающим приспособлением 2 для подачи сепарируемого материала 3 в виде вибролотка установлен заземленный осадительный Э 4, выполненый в виде вращающегося горизонтального барабана из ферромагнитного материала. На Э 4 с равномерным шагом намотана изолированная обмотка, через токосъемные кольца подсоединенная к источнику переменного тока. Очистка Э 4 осуществляется вращающейся щеткой 10. Электросепаратор снабжен коронирующим Э 5 источником постоянного тока и приемниками (П) 6 продуктов разделения. Се- парируемый М 3 попадает на Э 4 между витками обмотки, где заряжается в создаваемом Э 4 и 5 электрическом поле. Ферромагнитные частицы притягиваются к Э 4 и счищаются щеткой 10 в последнюю зону П 6. Примеси крупной фракции не удерживаются на Э 4 и попадают в первую зону П 6. Заряженные в электрическом поле частицы средних размеров М 3 разгружаются в зоны П 6, начиная со второй [Авторское свидетельство N 1416187 Электросепаратор для сыпучих материалов МКИ В03С 7/02/Сазыкин В. Г. Опубликовано 15.08.88 г. Бюллетень N 30].

1.2.4 Теоретические основы методов аэродинамического разделения сыпучих материалов на фракции

По способу перевода частиц в подвижное состояние различают механические (сита, грохоты, вибросепараторы) и аэродинамические классификаторы.

Разделение порошкообразных материалов на фракции просеиванием через сита является самым простым. Применяя сита с различными отверстиями можно разделить сыпучий материал на определенное количество фракций. Устройства, в которых идет процесс просеивания называют ситами или грохотами. Сита применяют в случае разделения мелкозернистых сыпучих материалов, а грохот при разделении крупнозернистых и кусковых материалов крупнозернистых и кусковых материалов.

Выделяют колосниковые, валковые, качающиеся грохоты, гирационные грохоты, вибрационные грохоты, барабанные грохоты /Сиденко. П. М. Измельчение в химической промышленности.- 2-е изд перераб.-М.: Химия, 1977г-368с./

Неподвижный колосниковый грохот состоит из колосников, собранных на стяжках на некотором расстоянии друг от друга. Величина этого расстояния фиксируется установочными трубками, длина которых определяется крупностью кусков материала, подлежащего выводу из основного потока сырья. Такой грохот обычно устанавливают перед дробилками, чтобы, чтобы выводить из потока сырья фракцию материала не подлежащую дроблению. Обычно применяют грохоты с расстояниями между колосниками не менее 50 мм.

Валковые грохоты имеют следующее устройство. На опорной раме в подшипниках на некотором расстоянии друг от друга устанавливаются валки с дисками. Все валки, кроме одного, крайнего, имеют на одном из своих концов парные звездочки, связанные между собой цепями. Один из валков является приводным. Привод этого валка осуществляется от электродвигателя через редуктор и цепную передачу. Все валки вращаются в одном направлении и заставляют двигаться в этом же направлении поступающий на них материал. Диски разделяют щели между соседними валками на ячейки, через которые и проваливается мелкая фракция. Крупность этой фракции определяется размерами ячеек, т.е. расстоянием между валками и дисками. Диски должны двигать находящийся на грохоте материал и, таким образом, облегчать просеивание мелкой фракции. Валковые грохоты имеют высокую производительность, устойчивы в работе и не дают динамических нагрузок, что позволяет их устанавливать в верхних этажах. Эти достоинства валковых грохотов, несмотря на некоторую сложность в изготовлении, способствуют их широкому распространению.

Из всех известных грохотов наиболее распространенными являются ситовые. Ситовые грохоты по конструктивным особенностям и устройству привода делятся на качающиеся, гирационные и вибрационные.

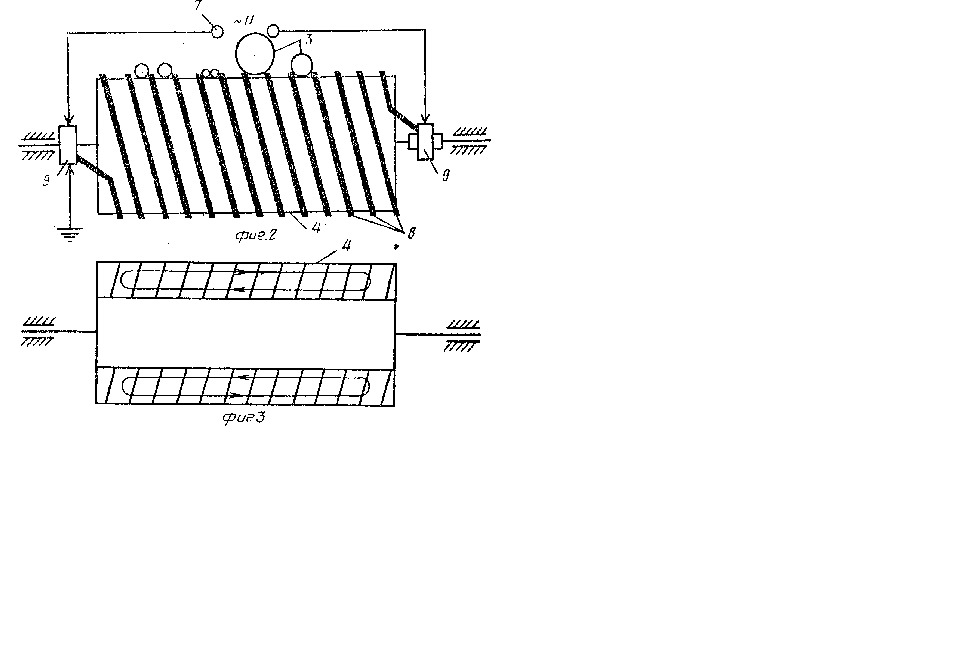

По устройству качающиеся грохоты могут быть с наклонным коробом на шарнирных подвесках, с наклонным коробом на шарнирных опорах, с горизонтальным коробом на пружинных опорах, с наклонным коробом на двух кривошипных опорах, с наклонным коробом на шарнирной подвеске и кривошипной опоре по концам, с наклонным коробом на шарнирной и кривошипной опорах по концам. Во всех случаях короб грохота с помощью приводного механизма совершает возвратно-поступательное движение, во время которого материал движется по ситу к выходному концу и рассеивается на фракции. Схема плоского качающегося грохота, применяемого для классификации крупнокусковых материалов на установках высокой производительности, представлена на рис.9.

Бесплатный фрагмент закончился.

Купите книгу, чтобы продолжить чтение.