Бесплатный фрагмент - История развития приемов

ТРИЗ

История развития приемов. Информационные материалы. Тель-Авив, 2006

В работе изложена история развития приемов разрешения противоречий, разработанных основателем теории решения изобретательских задач — ТРИЗ Г. С. Альтшуллером. Приемы являются разделом информационного фонда ТРИЗ. В работе проведен анализ всех известных автору модификаций приемов.

Данные материалы могут быть полезны преподавателям и разработчикам ТРИЗ, и использованы как для изучения истории ТРИЗ, так и для развития самой теории.

Посвящение

Работа посвящается светлой памяти

Учителя, коллеги и друга Генриха Альтшуллера

Владимир Петров

© Vladimir Petrov 1973—2006

19.10.2006

Введение

Работа посвящена исследованию основных приемов разрешения технических противоречий, которые являются разделом информационного фонда теории решения изобретательских задач — ТРИЗ. Автор ТРИЗ и приемов — Г. Альтшуллер.

В работе показана история становления и развития приемов.

Исследование истории развития приемов автор начал в 1973 году, а в 1985 году они проводились совместно с Э. Злотиной. Результаты были доложены на конференции разработчиков и преподавателей ТРИЗ (Петрозаводск-85). Сокращенный вариант этой работы был опубликован в трудах Международной конференции ТРИЗфест-2006.

В работе проведен анализ всех известных автору модификаций приемов.

В приложениях приведены тексты всех модификаций приемов, таблицы использования приемов, универсальные параметры, их сравнительные данные и другие виды приемов разрешения противоречий.

Список основных источников представлен в разделе «Литература».

Данные материалы могут быть полезны преподавателям и разработчикам ТРИЗ, и использованы как для изучения истории ТРИЗ, так и для развития самой теории.

Общие сведения

Г. Альтшуллер совместно с Р. Шапиро, проанализировав историю развития техники и патентный фонд, пришли к заключению, что для решения изобретательской задачи необходимо выявить и разрешить техническое противоречие. Они начали развивать инструменты, способные разрешать техническое противоречие. В качестве таких инструментов разрабатывались алгоритм решения изобретательских задач (АРИЗ) и приемы разрешения технических противоречий. Первоначально приемы развивались как составная часть АРИЗ, впоследствии они использовались и как самостоятельный инструмент.

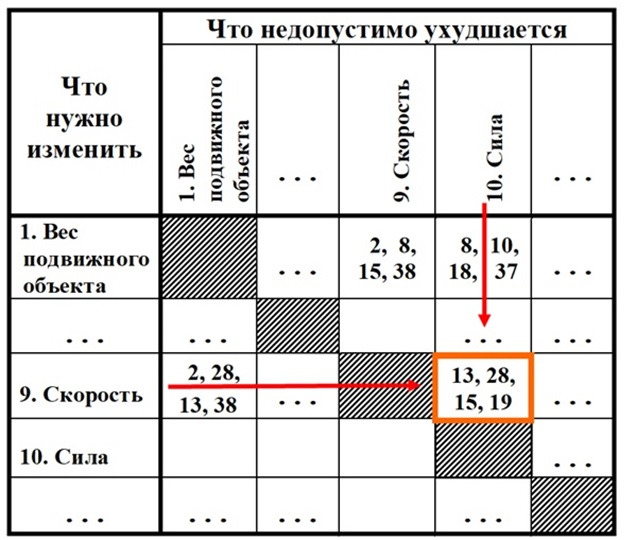

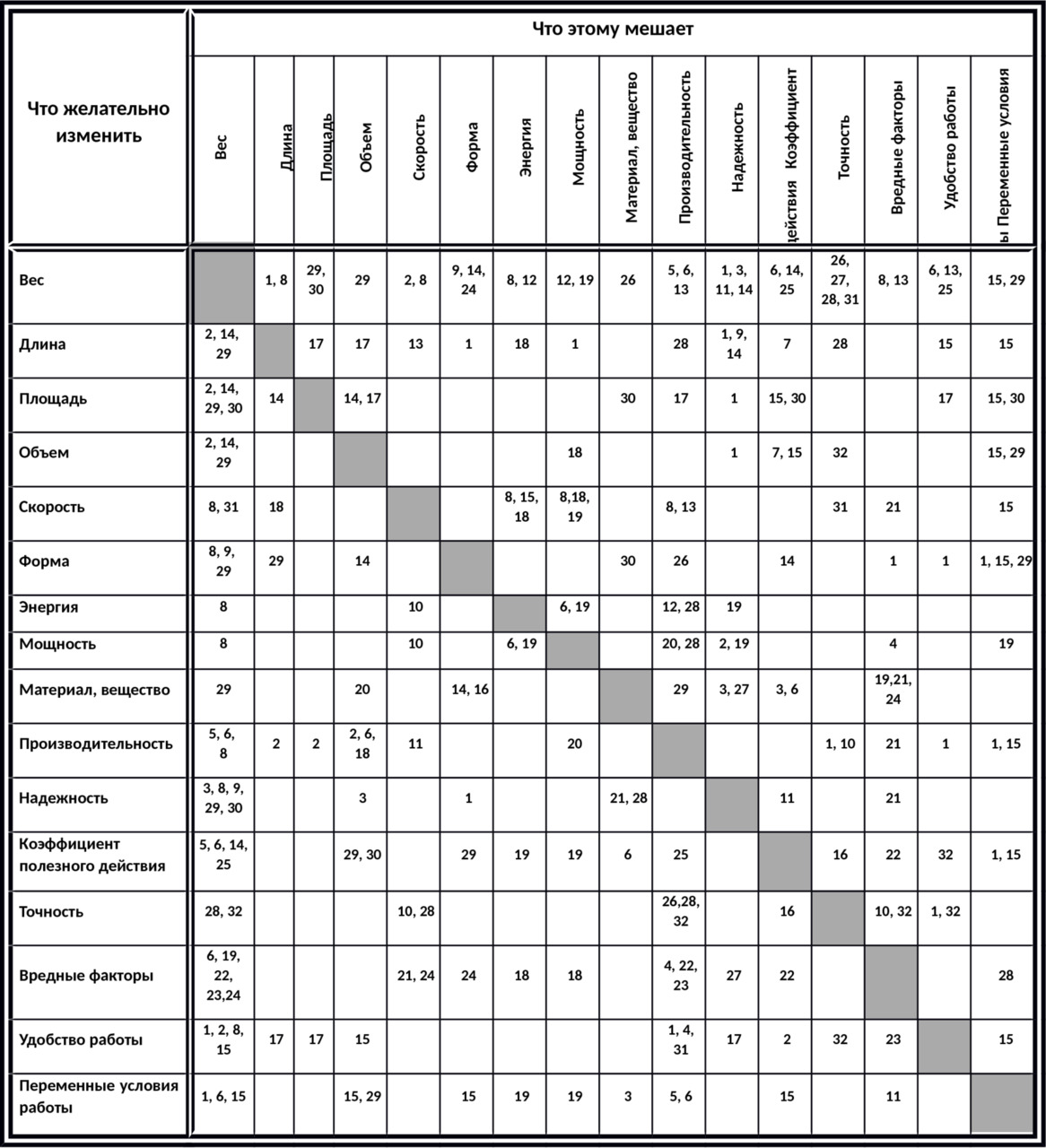

Для поиска приемов по разрешению ТП Г. Альтшуллером была разработана специальная таблица, в которой по вертикали и горизонтали расположены универсальные параметры, а на их пересечении указаны номера приемов (рис. 1). Универсальные параметры разработаны для определения ТП. Для этого в вертикальной колонке (рис. 1) выбирают параметр, который нужно изменить (увеличить, уменьшить, улучшить) по условиям задачи. Например, на рис. 1 мы выбрали строчку «9. Скорость». В горизонтальной строке выбирают параметр, который недопустимо ухудшается. Например, на рис. 1 мы выбрали столбец «10. Сила». Тогда ТП — между «скоростью» и «силой». На пересечении универсальных параметров в клеточке указаны номера приемов, которые рекомендовано использовать. Например, на рис. 1 — это приемы 13, 28, 15, 19.

Прежде чем использовать таблицу, необходимо выявить техническое противоречие, присущее данной задаче и привести его в соответствие с универсальными параметрами.

Подбор приемов устранения ТП в зависимости от вида ТП (заполнение клеточек таблицы) велся путем обработки патентного фонда и статистической обработки решений практических и учебных задач. В 40-50-х годах 20-го века эти исследования Г. Альтшуллер проводил совместно с Р. Шапиро, в 60-х годах — самостоятельно, а начиная с 70-х годов совместно с его учениками. Первичный отбор патентного материала осуществлялся по формулам изобретений. В качестве источников информации просматривались: «Бюллетень изобретений и открытий», бюллетень «Изобретения за рубежом» по отдельным классам и «Реферативный журнал» по определенной тематике. Практически просматривались все изобретения, сделанные в СССР. Критериями отбора изобретений для дальнейшей обработки были их уровень и оригинальность. Детальное рассмотрение отобранных материалов осуществлялось по описаниям изобретений.

С каждым годом количество обработанного материала увеличивалось, что позволяло уточнять данные таблицы.

Начальный этап — прообразы приемов

Этот этап характеризуется поиском образа приема.

В первых методиках использовали прообразы приемов, в виде аналогий. Далее был создан «строительный материал» для приема — его составные части («кирпичики»), которые в дальнейшем будут представлять подприемы (пояснения к приему).

Окончательно образ приема был сформирован в 1964 году. До этого времени существовали только подприемы (в то время

Г. Альтшуллер называл их приемами). Их было еще мало, поэтому не было смысла создавать систему выбора приемов.

Опишем процесс разработки приемов более детально.

В 1956 году в качестве приемов использовались только аналогии с природой и техникой [1].

С 1959 по 1961 год велся поиск образа приема и формирование подприемов. В 1962 году были сформулированы подприемы и появились первые универсальные параметры, которые

Г. Альтшуллер в то время называл техническими противоречиями.

В методике 1956 года использовались 5 приемов, два из которых — аналогии (с природой и техникой) и три приема — место, где производится изменение (в пределах системы, во внешней среде, в сопредельных системах).

В 1959 году было разработано 18 приемов: 10 из них — изменение в самом объекте, 3 — изменение во внешней среде, еще 3 — изменение в других объектах (соседних для данного) и

2 — аналогии с природой и техникой [2].

В методике 1961 года приводится 22 приема: 9 — изменение в самом объекте, 4 — изменение во внешней среде, 3 — изменение в других объектах (соседних для данного), 4 — разделение объекта на независимые части и 2 — аналогии с природой и техникой [3].

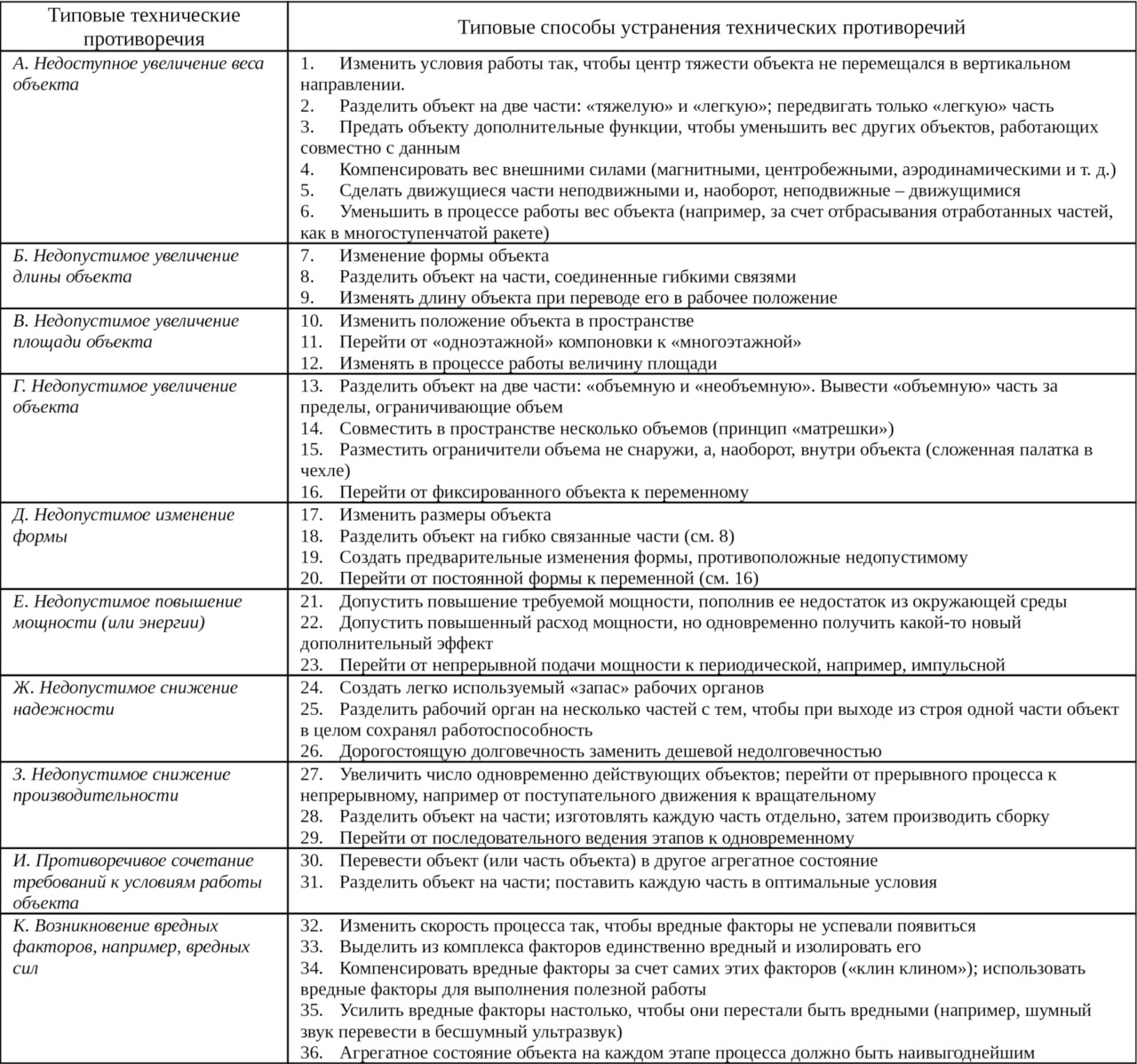

В 1962 году было разработано 36 приемов [4], которые представлены в таблице из двух столбцов, названных Г. Альтшуллером: «типовые технические противоречия» и «типовые способы устранения технических противоречий» (см. приложение 1). Это были прообразы технических противоречий, представляющие собой универсальные параметры. Каждое из этих противоречий разрешается использованием определенных приемов. Опишем 10 типовых технических противоречий. В скобах указано количество приемов.

А. Недопустимое увеличение веса объекта (6).

Б. Недопустимое увеличение длины объекта (3).

В. Недопустимое увеличение площади объекта (3).

Г. Недопустимое увеличение объекта (4).

Д. Недопустимое изменение формы (4).

Е. Недопустимое повышение мощности (или энергии) (3).

Ж. Недопустимое снижение надежности (3).

З. Недопустимое снижение производительности (3).

И. Противоречивое сочетание требований к условиям работы объекта (2).

К. Возникновение вредных факторов, например, вредных сил (5).

Приемы разрешения технических противоречий

На этом этапе были сформированы приемы и их подприемы. Количество приемов увеличивалось и появилась необходимость в создании и отработке поискового аппарата, который в окончательном варианте был выполнен в виде таблицы разрешения технических противоречий.

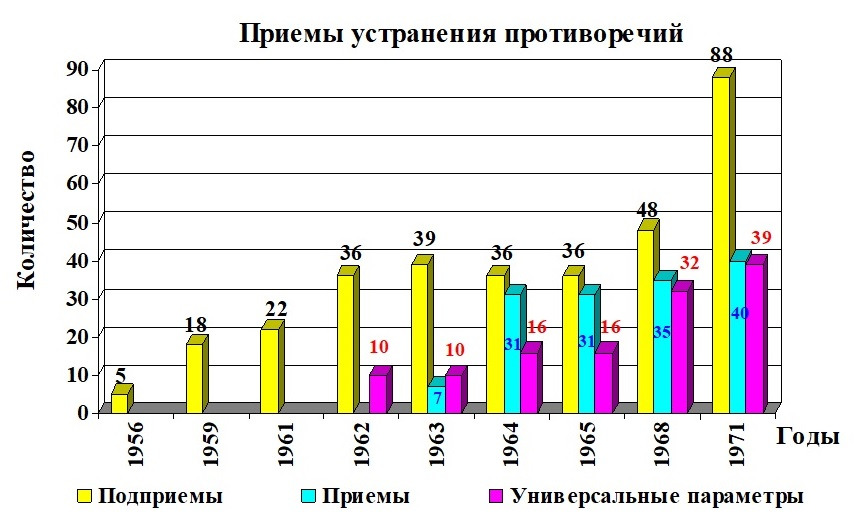

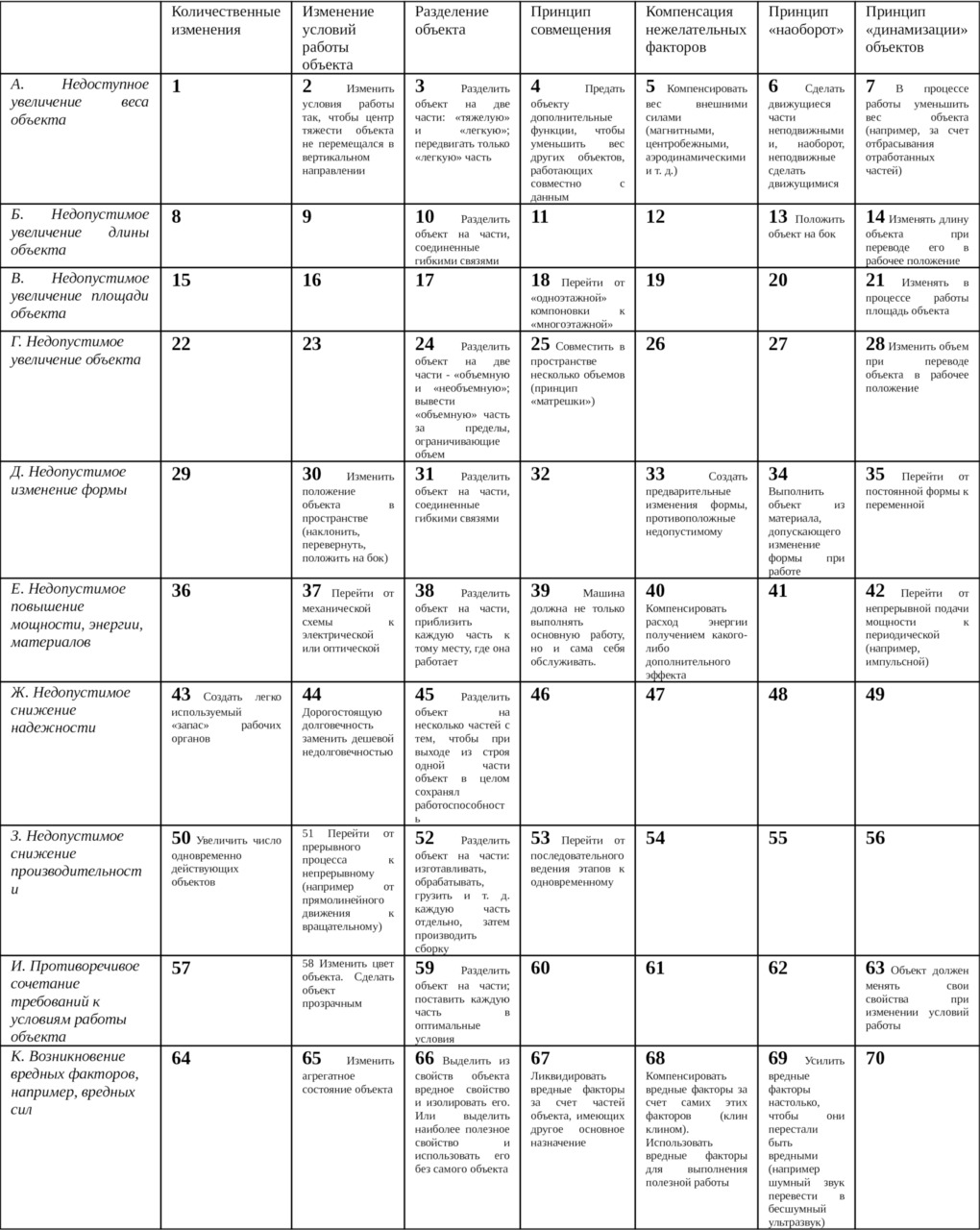

В 1963 году были разработаны первые 7 приемов (39 подприемов). 10 универсальных параметров (Г. Альтшуллер называл их в то время техническими противоречиями) остались теми же, что были в методике 1962 года. Появилась таблица (приложение 1), где по вертикали были указаны универсальные параметры, а по горизонтали — 7 приемов [5]. На пересечении строк и столбцов были указаны подприемы (в то время Г. Альтшуллер называл их приемами).

В 1964 году были сформированы структура приема и система поиска приемов в виде таблицы разрешения технических противоречий (см. приложение 1). Система включала 31 прием и таблицу с 16 универсальными параметрами [6]. В таблице было еще много пустых мест. Далее работа была направлена на поиск новых универсальных параметров, приемов и подприемов. Были уточнены формулировки приемов и подприемов, более детально заполнена таблица. Принципиально структура системы приемов и их поиска не изменилась.

В 1965 году система не изменилась [7]. Были сделаны редакционные правки приемов, корректировка и заполнение граф таблицы.

В 1968 году было разработано 35 приемов и 32 универсальных параметра [8, 9].

В 1971 году была завершена разработка системы приемов. Она содержала 40 приемов и 39 универсальных параметров. Существовало две модификации приемов к АРИЗ-71. Первый вариант был выпущен в виде брошюры [11], а окончательный — в книге «Алгоритм изобретения» [10]. В книге «Творчество как точная наука» [14] частично изменено название приема 9 и его формулировка, сделаны некоторые изменения и корректировки отдельных подприемов. В книге «Поиск новых идей» [15] приемы взяты из книг «Алгоритм изобретения» и «Творчество как точная наука».

Развитие поискового аппарата

Поисковый аппарат необходим для определения приема, с помощью которого можно разрешить конкретное техническое противоречие. В окончательном виде он представляет собой таблицу с универсальными параметрами по вертикали и горизонтали, а на пересечении строк и столбцов находятся номера приемов.

Первоначально количество приемов было небольшое и не было потребности создавать систему их выбора. Приемы можно было быстро просмотреть и определить какой из них подойдет для решения данной задачи. В дальнейшем количество приемов увеличивалось и такая потребность появилась.

Прообраз таблицы разрешения противоречий появился в 1962 году [4]. 36 приемов разбили на 10 групп — «типовые технические противоречия» (как мы писали раньше — это прообразы универсальных параметров). Таблица приведена в приложении 1. Универсальные параметры («типовые технические противоречия») мы приводили выше.

А. Недопустимое увеличение веса объекта.

Б. Недопустимое увеличение длины объекта.

В. Недопустимое увеличение площади объекта.

Г. Недопустимое увеличение объекта.

Д. Недопустимое изменение формы.

Е. Недопустимое повышение мощности (или энергии).

Ж. Недопустимое снижение надежности.

З. Недопустимое снижение производительности.

И. Противоречивое сочетание требований к условиям работы объекта.

К. Возникновение вредных факторов, например, вредных сил.

В АРИЗ-63 универсальные параметры не менялись, только в п. «Е» было добавлено слово «материалов» (Е. Недопустимое повышение мощности, энергии, материалов).

В 1964 году были сформированы образ универсального параметра и вид таблицы (см. приложение 1). В дальнейшем их вид не менялся, а только появлялись новые универсальные параметры и на основе обработки все большего статистического материала пополнялись данные таблицы. В АРИЗ-64 использовались следующие универсальные параметры:

1. Вес

2. Длина

3. Площадь

4. Объем

5. Скорость

6. Форма

7. Энергия

8. Мощность

9. Материал, вещество

10. Производительность

11. Надежность

12. Коэффициент полезного действия

13. Точность

14. Вредные факторы

15. Удобство работы

16. Переменные условия работы

В 1965 году поисковый аппарат практически не изменился: универсальные параметры остались те же, а в результате обработки еще большего статистического материала, были откорректированы данные таблицы и заполнено большее количество клеточек.

В 1968 году была разработана таблица с 32 универсальными параметрами:

1. Вес

2. Длина

3. Площадь

4. Объем

5. Скорость

6. Ускорение

7. Сила

8. Напряжение или давление

9. Продолжительность действия

10. Прочность

11. Форма

12. Температура

13. Освещенность

14. Энергия

15. Мощность

16. Количество вещества

17. Производительность

18. Готовность к действию

19. Надежность

20. Стабильность

21. Потери

22. Точность

23. Вредные факторы

24. Удобство изготовления

25. Удобство работы

26. Удобство контроля

27. Удобство ремонта

28. Адаптация

29. Однородность

30. Сложность

31. Универсальность

32. Степень автоматизации

Появилось 16 новых универсальных параметров:

Ускорение

Сила

Напряжение или давление

Продолжительность действия

Прочность

Форма

Температура

Освещенность

Количество вещества

Производительность

Готовность к действию

Стабильность

Потери

Удобство изготовления

Удобство контроля

Удобство ремонта

Адаптация

Однородность

Сложность

Универсальность

Степень автоматизации

В 1971 году была разработана таблица с 39 универсальными параметрами:

1. Вес подвижного объекта

2. Вес неподвижного объекта

3. Длина подвижного объекта

4. Длина неподвижного объекта

5. Площадь подвижного объекта

6. Площадь неподвижного объекта

7. Объем подвижного объекта

8. Объем неподвижного объекта

9. Скорость

10. Сила

11. Напряжение, давление

12. Форма

13. Устойчивость состава объекта

14. Прочность

15. Продолжительность действия подвижного объекта

16. Продолжительность действия неподвижного объекта

17. Температура

18. Освещенность

19. Энергия, расходуемая подвижным объектом

20. Энергия, расходуемая неподвижным объектом

21. Мощность

22. Потери энергии

23. Потери вещества

24. Потери информации

25. Потери времени

26. Количество вещества

27. Надежность

28. Точность измерения

29. Точность изготовления

30. Вредные факторы, действующие на объект извне

31. Вредные факторы, генерируемые самим объектом

32. Удобство изготовления

33. Удобство эксплуатации

34. Удобство ремонта

35. Адаптация, универсальность

36. Сложность устройства

37. Сложность контроля и измерения

38. Степень автоматизации

39. Производительность

Появился новый универсальный параметр: «Устойчивость состава объекта». Некоторые параметры расширили свое понимание. Так параметры: «вес», «длина», «площадь», «объем» и «продолжительность действия» стали рассматриваться для подвижного и неподвижного объектов, а параметр «вредные факторы» действующие на объект: извне и генерируемые самим объектом. Шесть универсальных параметров из АРИЗ-68 не были использованы в АРИЗ-71 — это: «ускорение», «готовность к действию», «стабильность», «удобство работы», «удобство контроля» и «однородность».

Общая динамика развития системы приемов, подприемов и универсальных параметров показана на диаграмме.

Анализ развития приемов

В приложениях приведены приемы разрешения противоречий, их сравнительный анализ и другие виды приемов.

В приложении 1 приведены списки всех известных автору приемов, универсальных параметров и таблиц использования приемов разрешения технических противоречий, разработанных Г.

Альтшуллером.

Сравнительный анализ проведен отдельно, как по универсальным параметрам, так и по приемам (см. приложение 2). Анализ выполнен в виде таблиц, в которых сравниваются варианты универсальных параметров и приемов, что позволяет проследить их эволюцию. Отличия выделены цветом.

Анализ показал, что окончательный вариант системы основных приемов к АРИЗ-71 не содержит некоторых универсальных параметров, приемов и подприемов, которые были в предыдущих вариантах.

В универсальных параметрах к АРИЗ-71 отсутствуют:

— ускорение,

— готовность к действию,

— стабильность,

— удобство работы,

— удобство контроля,

— однородность.

В 40 основных приемах устранения технических противоречий к АРИЗ-71:

— отсутствует прием «Принцип изменения среды». «Изменить характеристики среды, в которой работает объект или заменить эту среду».

— отсутствуют подприемы:

а) В приеме «17. Принцип перехода в другое измерение» подприем: «При нескольких объектах — изменить их взаимное расположение в пространстве».

б) В приеме «20. Принцип непрерывности полезного действия» подприем «Перейти от поступательно-возвратного движения к вращательному».

в) В приеме «35. Изменение физико-химических параметров объекта» подприем «Изменить давление и объем».

— убраны названия приемов:

а) Принцип «клин — клином» и принцип «перегибание палки». Их содержание вошло в прием 22 «Обратить вред в пользу».

б) «Использование электрических, магнитных и электромагнитных полей». Его содержание вошло в прием 28 «Замена механической схемы».

Более детальные отличия можно посмотреть в приложении 2.

Другие виды приемов

Позже были разработаны:

— 10 дополнительных приемов (приложение 3),

— системы разрешения физических противоречий (приложение 4):

а) парные приемы (прием — антиприем),

б) приемы, разбитые на группы,

в) способы разрешения физического противоречия,

— макро- и микроуровни приемов устранения противоречий.

Выводы

Систему основных приемов разрешения технических противоречий Г. Альтшуллер развивал с 1956 по 1971 год. К 1964 году полностью была сформирована система приемов и поисковый механизм. В дальнейшем развитие шло по количественному увеличению и редактированию приемов, подприемов и универсальных параметров.

К середине 70-х годов 20-го века появилось понятие физического противоречия (ФП) и были предприняты попытки найти инструменты разрешающие ФП — приемы разрешения ФП. К этому времени был создан первый указатель физических эффектов, начали развиваться вепольный анализ и стандарты на решение изобретательских задач, а к началу 80-х годов эти инструменты уже позволяли решать многие стандартные задачи без использования АРИЗ. С помощью системы стандартов решения получали быстрее и на более высоком уровне, по сравнению с использованием системы 40 основных приемов разрешения технических противоречий.

На Петрозаводской конференции разработчиков и преподавателей ТРИЗ 1980 года Г. Альтшуллер предложил отказаться от использования системы 40 приемов. К середине 80-х годов приемы устранения технических противоречий все реже применялись для решения изобретательских задач.

Однако системы стандартов и различных видов эффектов не включили всю эвристическую силу приемов, поэтому для решения некоторых задач все еще использовали приемы разрешения противоречий.

Работу по созданию единой системы инструментов начал Б. Голдовский в «Комплексном методе», в дальнейшем Л. Певзнер разработал систему микростандартов, а в 1991 г. Б. Злотин и А. Зусман создали систему операторов, которая объединила все инструменты ТРИЗ существовавшие на то время. В 1999 году В. Петров проделал аналогичную работу по объединению инструментов ТРИЗ, включая и законы развития систем.

В окончательный вариант системы 40 основных приемов разрешения технических противоречий не вошел весь набор эвристических приемов, разработанных Г. Альтшуллером в предыдущих модификациях. Весь набор приемов приведен в данной работе и может быть использован для дальнейшего развития инструментов ТРИЗ.

Литература

1. Альтшуллер Г. С., Шапиро Р. Б. Психология изобретательского творчества. — Вопросы психологии, 1956, №6. — С. 37—49.

2. Альтшуллер Г. С., Шапиро Р. Б. Изгнание шестикрылого Серафима. — Изобретатель и рационализатор, №10, 1959. — С. 20—30.

3. Альтшуллер Г. С. Как научиться изобретать. — Тамбов: Кн. изд., 1961, 128 с.

4. Альтшуллер Г. С. Как работать над изобретением. О теории изобретательства. Азбука рационализатора. — Тамбов: Тамбовское книжное издательство, 1963. — С. 274—304.

5. Альтшуллер Г. С. Основы изобретательства. — Воронеж: Центрально-Черноземное кн. изд., 1964, 240 с.

6. Корнеев С. Алгебра и гармония. Библиотека новатора вып. 2. — Тамбов: Тамбовское книжное издательство, 1964, 65 с. Брошюра — литературная обработка С. Корнеева типового семинара проводимого в то время Г. Альтшуллером.

7. Альтшуллер Г. С. Внимание: Алгоритм изобретения! — Еженедельник «Экономическая газета» №35, 1 сентября 1965 года. Приложение «Технико-экономические знания» выпуск 27-й (41-й), 16 с.

8. Альтшуллер Г. С. Алгоритм изобретения. — М: Московский рабочий, 1969. — 272 с.

9. Алгоритм решения изобретательских задач АРИЗ-68/Сост. Г. С. Альтшуллер. — Баку: Гянджлик, 1970. — 19 с. (ротапринт).

10. Альтшуллер Г. С. Алгоритм изобретения. — М: Московский рабочий, 1969. — 272 с.

11. Альтшуллер Г. С. Основные приемы устранения технических противоречий при решении изобретательских задач. — Баку: Гянджлик, 1971. — 52 с.

12. Альтшуллер Г. С. Алгоритм изобретения. — М: Московский рабочий, 1973. — 296с.

13. Альтшуллер Г. С. Дополнительный список приемов устранения технических противоречий. — Баку, 1972—73 (рукопись).

14. Альтшуллер Г. С. Творчество как точная наука. Теория решения изобретательских задач. — М.: Сов. Радио, 1979, 184 с. — Кибернетика.

15. Поиск новых идей: от озарения к технологии (Теория и практика решения изобретательских задач) / Г. С. Альтшуллер, Б. Л. Злотин, А. В. Зусман, В. И. Филатов. — Кишинев: Картя Молдовеняскэ, 1989. — 381 с.

ПРИЛОЖЕНИЯ

Приложение 1. Типовые приемы решения технических противоречий

АРИЗ-56

Типовые приемы решения технических противоречий

1. Прообразы (аналогия)

а) в природе,

б) в технике.

2. Произвести изменения:

а) в пределах системы,

б) во внешней среде,

в) в сопредельных системах.

АРИЗ-59

Типовые приемы решения технических противоречий

1. Изменения в самом объекте:

1.1. в данной машине;

1.2. данном технологическом процессе и т. д.;

1.3. изменение размеров;

1.4. числа частей;

1.5. формы;

1.5. взаимосвязи частей;

1.7. материала;

1.8. температуры;

1.9. давления;

1.10. скорости и т. д.

2. Изменения во внешней среде:

2.1. изменение параметров среды;

2.2. замена среды;

2.3. использование среды для выполнения полезных функций.

3. Изменения в других (соседних для данного) объектах:

3.1. установление взаимосвязи с соседними объектами;

3.2. изменение характера ранее установленной взаимосвязи;

3.3. отказ от соседнего объекта за счет переложения его функций на данный объект.

4. Исследование прообразов из других отраслей техники (поставить вопрос: «Как данное противоречие устраняется в других отраслях техники?»)

5. Исследование прообразов в природе (поставить вопрос: «Как данное противоречие устраняется в природе?»)

АРИЗ-61

Типовые приемы решения технических противоречий

1. Изменения в самом объекте:

1.1. Изменение размеров;

1.2. Изменение формы;

1.3. Изменение материала;

1.4. Изменение температуры;

1.5. Изменение давления;

1.6. Изменение скорости;

1.7. Изменение окраски;

1.8. Изменение взаимного расположения частей;

1.9. Изменение режима работы частей с целью максимальной их нагрузки.

2. Разделения объекта на независимые части.

2.1. Выделение «слабой» части;

2.1. Выделение «необходимой и достаточной» части;

2.3. Разделение объекта на одинаковые части;

2.4. Разделение объекта на разные по функции части.

3. Изменения во внешней среде:

3.1. Изменение параметров среды;

3.2. Замена среды;

3.3. Разделение среды на несколько частичных сред;

3.4. Использование внешней среды для выполнения полезных функций.

4. Изменений в соседних (т. е. работающих совместно с данным) объектах;

4.1. Установление взаимосвязи между ранее независимыми объектами, участвующими в выполнении одной работы;

4.2. Устранение одного объекта за счет передачи его функций другому объекту.

4.3. Увеличение числа объектов, одновременно действующих на ограниченной площади, за счет использования свободной обратной стороны этой площади.

5. Исследование прообразов из других отраслей техники (поставить вопрос: «Как данное противоречие устраняется в других отраслях техники?»)

6. Исследование прообразов в природе (поставить вопрос: ««Как данное противоречие устраняется в природе?»)

АРИЗ-62

Типовые приемы решения технических противоречий

Универсальные параметры

В 1962 году появились прообразы технических противоречий, представляющие собой прообразы универсальных параметров, названные Г. Альтшуллером «типовые технические противоречия». Опишем эти 10 типовых технических противоречий.

А. Недоступное увеличение веса объекта

Б. Недопустимое увеличение длины объекта

В. Недопустимое увеличение площади объекта

Г. Недопустимое увеличение объекта

Д. Недопустимое изменение формы

Е. Недопустимое повышение требуемой мощности (или энергии)

Ж. Недопустимое снижение надежности

З. Недопустимое снижение производительности

И. Противоречивое сочетание требований к условиям работы объекта

К. Возникновение вредных факторов, например, вредных сил

Типовые способы устранения технических противоречий

1. Изменить условия работы так, чтобы центр тяжести объекта не перемещался в вертикальном направлении.

2. Разделить объект на две части: «тяжелую» и «легкую»; передвигать только «легкую» часть

3. Предать объекту дополнительные функции, чтобы уменьшить вес других объектов, работающих совместно с данным

4. Компенсировать вес внешними силами (магнитными, центробежными, аэродинамическими и т. д.)

5. Сделать движущиеся части неподвижными и, наоборот, неподвижные — движущимися

6. Уменьшить в процессе работы вес объекта (например, за счет отбрасывания отработанных частей, как в многоступенчатой ракете)

7. Изменение формы объекта

8. Разделить объект на части, соединенные гибкими связями

9. Изменять длину объекта при переводе его в рабочее положение

10. Изменить положение объекта в пространстве

11. Перейти от «одноэтажной» компоновки к «многоэтажной»

12. Изменять в процессе работы величину площади

13. Разделить объект на две части: «объемную и «необъемную». Вывести «объемную» часть за пределы, ограничивающие объем

14. Совместить в пространстве несколько объемов (принцип «матрешки»)

15. Разместить ограничители объема не снаружи, а, наоборот, внутри объекта (сложенная палатка в чехле)

16. Перейти от фиксированного объекта к переменному

17. Изменить размеры объекта

18. Разделить объект на гибко связанные части (см. 8)

19 Создать предварительные изменения формы, противоположные недопустимому

20. Перейти от постоянной формы к переменной (см. 16).

21. Допустить повышение требуемой мощности, пополнив ее недостаток из окружающей среды

22. Допустить повышенный расход мощности, но одновременно получить какой-то новый дополнительный эффект

23. Перейти от непрерывной подачи мощности к периодической, например, импульсной

24. Создать легко используемый «запас» рабочих органов

25. Разделить рабочий орган на несколько частей с тем, чтобы при выходе из строя одной части объект в целом сохранял работоспособность

26. Дорогостоящую долговечность заменить дешевой недолговечностью

27. Увеличить число одновременно действующих объектов; перейти от прерывного процесса к непрерывному, например, от поступательного движения к вращательному

28. Разделить объект на части; изготовлять каждую часть отдельно, затем производить сборку

29. Перейти от последовательного ведения этапов к одновременному

30. Перевести объект (или часть объекта) в другое агрегатное состояние

31. Разделить объект на части; поставить каждую часть в оптимальные условия

32. Изменить скорость процесса так, чтобы вредные факторы не успевали появиться

33. Выделить из комплекса факторов единственно вредный и изолировать его

34. Компенсировать вредные факторы за счет самих этих факторов («клин клином»); использовать вредные факторы для выполнения полезной работы

35. Усилить вредные факторы настолько, чтобы они перестали быть вредными (например, шумный звук перевести в бесшумный ультразвук)

36. Агрегатное состояние объекта на каждом этапе процесса должно быть наивыгоднейшим

АРИЗ-63

Типовые приемы решения технических противоречий

Универсальные параметры

Они практически не изменились по сравнению с предыдущей версией (незначительные изменения в «Е» выделены красным цветом):

А. Недоступное увеличение веса объекта

Б. Недопустимое увеличение длины объекта

В. Недопустимое увеличение площади объекта

Г. Недопустимое увеличение объекта

Д. Недопустимое изменение формы

Е. Недопустимый расход мощности, энергии, материалов

Ж. Недопустимое снижение надежности

З. Недопустимое снижение производительности

И. Противоречивое сочетание требований к условиям работы объекта

К. Возникновение вредных факторов, например, вредных сил

Основные приемы устранения технических противоречий

1. Количественные изменения

1.1. Создать легко используемый «запас» рабочих органов;

1.2. Увеличить число одновременно действующих объектов.

2. Изменение условий работы объекта

2.1. Изменить условия работы так, чтобы центр тяжести объекта не перемещался в вертикальном направлении;

2.2. Изменить положение объекта в пространстве (наклонить, перевернуть, положить на бок);

2.3. Перейти от механической схемы к электрической или оптической;

2.4. Дорогостоящую долговечность заменить дешевой недолговечностью;

2.5. Перейти от прерывного процесса к непрерывному (например от прямолинейного движения к вращательному);

2.6. Изменить цвет объекта. Сделать объект прозрачным;

2.7. Изменить агрегатное состояние объекта.

3. Разделение объекта

3.1. Разделить объект на две части: «тяжелую» и «легкую»; передвигать только «легкую» часть;

3.2. Разделить объект на части, соединенные гибкими связями;

3.3. Разделить объект на две части — «объемную и «необъемную»; вывести «объемную» часть за пределы, ограничивающие объем;

3.4. Разделить объект на части, приблизить каждую часть к тому месту, где она работает;

3.5. Разделить объект на несколько частей с тем, чтобы при выходе из строя одной части объект в целом сохранял работоспособность);

3.6. Разделить объект на части: изготавливать, обрабатывать, грузить и т. д. каждую часть отдельно, затем производить сборку;

3.7. Разделить объект на части; поставить каждую часть в оптимальные условия;

3.8. Выделить из свойств объекта вредное свойство и изолировать его. Или выделить наиболее полезное свойство и использовать его без самого объекта.

4. Принцип совмещения

4.1. Предать объекту дополнительные функции, чтобы уменьшить вес других объектов, работающих совместно с данным;

4.2. Перейти от «одноэтажной» компоновки к «многоэтажной»;

4.3. Совместить в пространстве несколько объемов (принцип «матрешки»; )

4.4. Машина должна не только выполнять основную работу, но и сама себя обслуживать;

4.5. Перейти от последовательного ведения этапов к одновременному;

4.6. Совместить несовместимое… оптически;

4.7. Ликвидировать вредные факторы за счет частей объекта, имеющих другое основное назначение.

5. Компенсация нежелательных факторов

5.1. Компенсировать вес внешними силами (магнитными, центробежными, аэродинамическими и т. д.)

Создать предварительные изменения формы, противоположные недопустимому

Компенсировать расход энергии получением какого-либо дополнительного эффекта

Компенсировать вредные факторы за счет самих этих факторов (клин клином). Использовать вредные факторы для выполнения полезной работы

6. Принцип «наоборот»

Сделать движущиеся части неподвижными и, наоборот, неподвижные — движущимися

Положить объект на бок

Выполнить объект из материала, допускающего изменение формы при работе.

Усилить вредные факторы настолько, чтобы они перестали быть вредными (например, шумный звук перевести в бесшумный ультразвук)

7. Принцип «динамизации» объектов

7.1. Уменьшить в процессе работы вес объекта (например, за счет отбрасывания отработанных частей, как в многоступенчатой ракете);

7.2. Изменять длину объекта при переводе его в рабочее положение;

7.3. Изменять в процессе работы площадь объекта;

7.4. Изменить объем при переводе объекта в рабочее положение;

7.5. Перейти от постоянной формы к переменной);

7.6. Перейти от непрерывной подачи мощности к периодической (например, импульсной);

7.7. Объект должен менять свои свойства при изменении условий работы

АРИЗ-64

Типовые приемы решения технических противоречий

Универсальные параметры

1. Вес

2. Длина

3. Площадь

4. Объем

5. Скорость

6. Форма

7. Энергия

8. Мощность

9. Материал, вещество

10. Производительность

11. Надежность

12. Коэффициент полезного действия

13. Точность

14. Вредные факторы

15. Удобство работы

16. Переменные условия работы

Основные приемы устранения технических противоречий

Принцип дробления

Разделить объект на части, независимые друг от друга или соединенные гибкими связями.

Принцип вынесения

Отделить от объекта «мешающую» часть или, наоборот, выделить единственно нужную часть (или свойство).

Принцип местного качества

Разделить объект на части так, чтобы каждая часть могла быть изготовлена из наиболее подходящего материала и находилась в условиях, наиболее соответствующих ее работе.

Принцип асимметрии

Машины рождаются симметричными. Эта — их традиционная форма. Поэтому многие задачи, трудные по отношению к симметричным объектам, легко решаются нарушением симметрии.

Принцип объединения

Соединить одинаковые (или предназначенные для смежных операций) объекты.

Принцип совмещения

а) Один объект поочередно работает в нескольких местах;

б) один объект одновременно выполняет несколько функций, благодаря чему отпадает необходимость в других объектах.

Принцип «матрешки»

Один объект размещается внутри другого, который в свою очередь находится внутри третьего… и т. д.

Принцип «антивеса»

Компенсировать вес объекта соединением с другими объектами, обладающими подъемной силой.

Принцип предварительного напряжения

Заранее придать объекту изменения, противоположные недопустимым или нежелательным рабочим изменениям.

Принцип предварительного исполнения

Заранее расставить объекты так, чтобы они могли вступить в действие без затрат времени на их доставку.

Принцип «заранее подложенной подушки»

Компенсировать относительно невысокую надежность объекта заранее подготовленными аварийными средствами.

Принцип эквипотенциальности

Передвигать объект так, чтобы он не поднимался и не опускался.

Принцип «наоборот»

а) Сделать движущиеся части системы неподвижными, а неподвижные — движущимися.

б) Перевернуть объект «верх ногами».

Принцип сфероидальности

Перейти от прямолинейных частей объекта к криволинейным, от плоских поверхностей — к сферическим, от частей, выполненных в виде куба или параллелепипеда, — к шаровым конструкциям.

Принцип динамичности

Характеристики объекта (вес, габариты, форма, агрегатное состояние, температура, окраска и т. д.) должна быть меняющимися о оптимальными на каждом этапе процесса.

Принцип частичного решения

Получить 99 процентов требуемого эффекта намного легче, чем получить 100 процентов. Задача перестает быть трудной, если оказаться от одного процента требований (что нередко можно сделать).

Принцип перехода в другое измерение

Трудности, связанные с движением (или размещением) объекта по линии, устраняются, если объект приобретает возможность перемещаться в двух измерениях (то есть по плоскости). Соответственно, задачи, связанные с движением (или размещением) объектов в одной плоскости, упрощаются при переходе к пространству трех измерений.

Принцип изменения среды

Для интенсификации процессов надо изменить среду, в которой протекают эти процессы.

Принцип импульсного действия

При недостатке энергии или мощности надо перейти от непрерывного действия к импульсному.

Принцип непрерывности полезного действия

а) Работа должна осуществляться непрерывно — машина не должна стоять без дела.

б) Полезная работа должна осуществляться без холостых и промежуточных (транспортных) ходов.

в) Переход от поступательно-возвратного движения к вращательному.

Принцип «проскока»

Вредные или опасные стадии процесса должны преодолеваться на большой скорости.

Принцип «обратить вред в пользу»

Вредные факторы могут быть использованы для получения положительного эффекта.

Принцип «клин — клином»

Вредный фактор устраняется за счет сложения с другим вредным фактором.

Принцип «перегибание палки»

Усилить вредный фактор до такой степени, чтобы он перестал быть вредным.

Принцип самообслуживания

а) Машина должна сама себя обслуживать, выполняя вспомогательные и ремонтные операции.

б) Использование отходов (энергии, вещества) для выполнения вспомогательных операций.

Принцип копирования

Вместо сложного, дорогостоящего или хрупкого объекта используется его упрощенные, дешевые и прочные копии.

Дешевая недолговечность взамен дорогой долговечности

Замена механической схемы электрической или оптической

Использование пневмоконструкций (включая использование воздушной подушки)

Использование гибких оболочек (включая использование тонких пленок)

31. Использование магнитов и электромагнитов

АРИЗ-65

Основные приемы устранения технических противоречий

(приемы не изменились)

1. Принцип дробления

Разделить объект на части, независимые друг от друга или соединенные гибкими связями.

2. Принцип вынесения

Отделить от объекта «мешающую» часть или, наоборот, выделить единственно нужную часть (или свойство).

3. Принцип местного качества

Разделить объект на части так, чтобы каждая часть могла быть изготовлена из наиболее подходящего материала и находилась в условиях, наиболее соответствующих ее работе.

4. Принцип асимметрии

Машины рождаются симметричными. Эта их традиционная форма. Поэтому многие задачи, трудные по отношению к симметричным объектам, легко решаются нарушением симметрии.

5. Принцип объединения

Соединить одинаковые (или предназначенные для смежных операций) объекты.

6. Принцип совмещения

а) Один объект поочередно работает в нескольких местах;

б) один объект одновременно выполняет несколько функций, благодаря чему отпадает необходимость в других объектах.

7. Принцип «матрешки»

Один объект размещается внутри другого, который в свою очередь находится внутри третьего… и т. д.

8. Принцип «антивеса»

Компенсировать вес объекта соединением с другими объектами, обладающими подъемной силой.

9. Принцип предварительного напряжения

Заранее придать объекту изменения, противоположные недопустимым или нежелательным рабочим изменениям.

10. Принцип предварительного исполнения

Заранее расставить объекты так, чтобы они могли вступить в действие без затрат времени на их доставку.

11. Принцип «заранее подложенной подушки»

Компенсировать относительно невысокую надежность объекта заранее подготовленными аварийными средствами.

12. Принцип эквипотенциальности

Передвигать объект так, чтобы он не поднимался и не опускался.

13. Принцип «наоборот»

а) Сделать движущиеся части системы неподвижными, а неподвижные — движущимися.

б) Перевернуть объект «верх ногами».

14. Принцип сфероидальности

Перейти от прямолинейных частей объекта к криволинейным, от плоских поверхностей — к сферическим, от частей, выполненных в виде куба или параллелепипеда, — к шаровым конструкциям.

15. Принцип динамичности

Характеристики объекта (вес, габариты, форма, агрегатное состояние, температура, окраска и т. д.) должна быть меняющимися о оптимальными на каждом этапе процесса.

16. Принцип частичного решения

Получить 99 процентов требуемого эффекта намного легче, чем получить 100 процентов. Задача перестает быть трудной, если оказаться от одного процента требований (что нередко можно сделать).

17. Принцип перехода в другое измерение

Бесплатный фрагмент закончился.

Купите книгу, чтобы продолжить чтение.