Бесплатный фрагмент - Эксплуатация подшипников качения

ВВЕДЕНИЕ

Среди узлов механического оборудования подшипники качения следует выделить особо. Назначение данного узла — обеспечение вращения различных валов и осей относительно неподвижных корпусных деталей оборудования с минимальным коэффициентом трения. Относительно простая конструкция подшипника качения предъявляет целый ряд требований к качеству изготовления деталей подшипника и его монтажу, обеспечивающих длительную безотказную работу, как подшипника, так и оборудования в целом. Срок службы подшипников должен быть сопоставим с общим сроком службы механического оборудования. Однако ряд факторов, среди которых качество и точность изготовления деталей подшипников, правильность выбора подшипников под конкретные режимы и условия работы, соблюдение технологи сборки, монтажа и обслуживания подшипников, могут приводить к ситуациям, когда необходимо производить регулярные замены подшипников до выработки ими своего расчетного срока службы. Что в принципе недопустимо. Для предупреждения таких ситуаций и предназначен научно-технический материал, представленный в данной книге.

Перед сборкой подшипниковых узлов оборудования следует оценить качество изготовления или восстановления подшипников. Используемые для этого методы виброметрии позволяют получить комплексную оценку и являются основными в операциях по входному контролю подшипников качения. Следующая проблема связана с правильной сборкой подшипниковых узлов. Как правило, качественной сборке предшествует технически грамотно проведенные работы по разборке подшипниковых узлов без повреждений посадочных мест под подшипники. На первом месте в данном случае выступают не только технологии, но и применяемые инструменты и приспособления.

Основа длительной работы подшипникового узла заключается в качественном смазывании, включая правильный выбор смазочного материала и режима смазывания, а также контроль качества применяемой смазки. Качественное техническое обслуживание подшипниковых узлов требует знания их фактического технического состояния. Определить состояние подшипниковых узлов без разборки помогают методы технического диагностирования. Данные методы позволяют определить отклонения в сложных физических и химических процессах происходящих в подшипниках качения.

Наглядную картину процессов износа можно увидеть разобрав подшипник качения. Приведенная классификация повреждений подшипников качения предназначена для определения, при внешнем осмотре деталей подшипников, причин повреждений и необходимых дополнительных ремонтных воздействий по восстановлению их работоспособного состояния.

В книге рассмотрен ряд основных вопросов, связанных с эксплуатацией подшипников качения, что явилось обобщением опыта работы на промышленных предприятиях. Авторы не претендуют на полноту рассмотрения всех вопросов, связанных с эксплуатацией подшипников. Основная цель книги — обобщение известных неизменных правил, дополнение практикой решения задач генезиса — определения причин повреждений механического оборудования и стремление заинтересовать механиков изучением вопросов повышения безотказности работы подшипников качения и соответственно механического оборудования.

Авторы будут признательны всем, кто выскажет свои замечания и пожелания по улучшению и расширению представленных материалов.

Раздел 1

ОБЩИЕ СВЕДЕНИЯ О ПОДШИПНИКАХ КАЧЕНИЯ

Подшипники качения используются в качестве опор механического оборудования наиболее чаще, чем подшипники других типов.

Основа длительной эксплуатации подшипников качения заключается в правильном выборе типа подшипника для конкретных режимов и условий работы подшипниковых узлов оборудования. При этом необходимо учитывать множество факторов. Обоснованность выбора определяется знаниями типов существующих подшипников, их назначением, достоинствами и недостатками, кинематическими и силовыми характеристиками. Насколько точно эти факторы удается учесть, а тем более предвидеть на этапе проектирования подшипниковых узлов механического оборудования, настолько долговечными будут как подшипники, так и оборудование в целом. Однако, правомерна и обратная задача, связанная с неправильным выбором или неопределенностью режимов и условий эксплуатации подшипников качения.

Далее обобщены сведения о назначении и устройстве подшипников, достоинствах и недостатках подшипников качения и скольжения, классификации подшипников. Приведена сравнительная оценка эксплуатационных свойств подшипников качения. Рассмотрены основы расчета кинематических и силовых характеристик подшипников качения, а также их долговечности.

1.1 Назначение и устройство подшипников

Подши́пник — узел механизма или машины, являющийся частью опоры, которая поддерживает вал, обеспечивая вращение или линейное перемещение с минимальным сопротивлением, воспринимающий и передающий нагрузку от вала на корпусные детали механизма или машины [1,2]. Опора с упорным подшипником называется подпятником.

Подшипники характеризуются следующими основными параметрами:

— максимальные динамическая и статическая нагрузки;

— максимальная скорость вращения для радиальных подшипников;

— посадочные размеры;

— класс точности;

— группа зазоров.

Нагружающие подшипник силы подразделяют на следующие виды:

— радиальная сила, действующая в направлении перпендикулярном к оси вращения подшипника;

— осевая сила, действующая в направлении параллельном к оси вращения подшипника.

По конструкции, обуславливающей различный принцип работы, все подшипники можно разделить на несколько типов:

— подшипники качения;

— подшипники скольжения;

— газостатические подшипники;

— газодинамические подшипники;

— гидростатические подшипники;

— гидродинамические подшипники;

— магнитные подшипники.

Основные типы подшипников, которые применяются в машиностроении, — это подшипники качения и скольжения.

Достоинства подшипников скольжения: малые радиальные размеры; возможность работы при ударных нагрузках и применения при больших нагрузках и высоких скоростях вращения. Недостатки: не могут работать без смазки, не допускают перекосов валов, сложны в установке (требуют пришабривания).

Подшипники качения по сравнению с подшипниками скольжения имеют следующие преимущества [3]:

— значительно меньшие потери на трение, а, следовательно, более высокий коэффициент полезного действия (до 0,995) и меньший нагрев;

— в 10…20 раз меньше момент трения при пуске машин;

— экономия дефицитных цветных материалов, которые чаще всего используются при изготовлении подшипников скольжения;

— меньшие габаритные размеры в осевом направлении;

— простота обслуживания и замены;

— меньший расход смазочного материала;

— невысокая стоимость вследствие массового производства стандартных подшипников.

К недостаткам подшипников качения можно отнести [3]:

— ограниченную возможность применения при очень больших нагрузках и высоких скоростях;

— непригодность для работы при значительных ударных и вибрационных нагрузках из-за высоких контактных напряжений и плохой способности демпфировать колебания;

— значительные габаритные размеры в радиальном направлении и масса;

— шум во время работы, обусловленный погрешностями форм и размеров деталей;

— сложность установки и монтажа подшипниковых узлов;

— повышенную чувствительность к неточности установки в подшипниковый узел;

— высокая стоимость при мелкосерийном производстве уникальных по размерам подшипников.

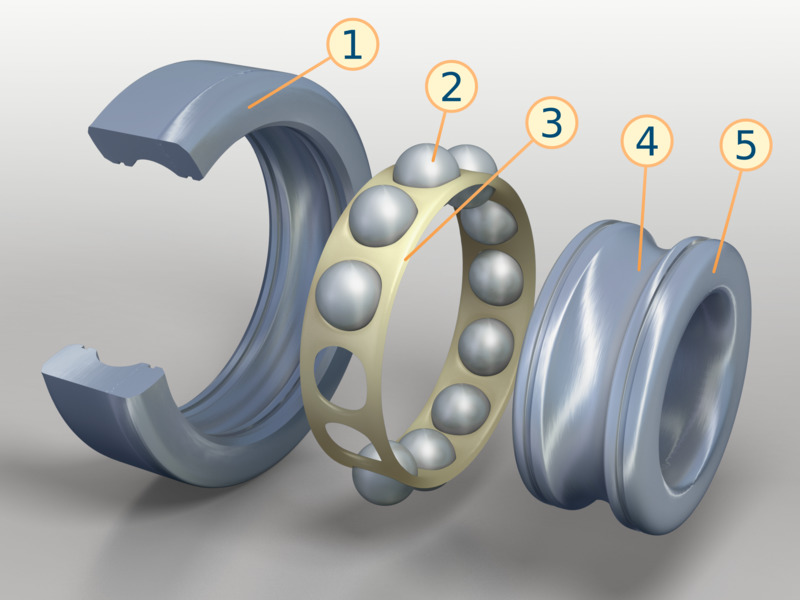

Конструкция подшипников качения состоит из двух колец, тел качения (шариков или роликов) и сепаратора (некоторые типы подшипников могут быть без сепаратора), отделяющего тела качения друг от друга, удерживающего на равном расстоянии и направляющего их движение (рис. 1.1). По наружной поверхности внутреннего кольца и внутренней поверхности внешнего кольца (на торцевых поверхностях колец упорных подшипников качения) выполнены желоба — дорожки качения, по которым при работе подшипника катятся тела качения.

В некоторых узлах механизмов и машин в целях уменьшения габаритов, а также повышения точности и жёсткости применяют совмещённые опоры: дорожки качения в этом случае выполняют непосредственно на валу или на поверхности корпусной детали.

Существуют подшипники качения, изготовленные без сепаратора. Такие подшипники имеют большое число тел качения и большую грузоподъёмность. Однако предельные скорости вращения бессепараторных подшипников значительно ниже вследствие повышенных моментов сопротивления вращению.

Закрытые подшипники качения (имеющие защитные крышки) практически не требуют обслуживания (замены смазки), открытые — чувствительны к попаданию инородных тел, что может привести к быстрому разрушению подшипника и выходу механического оборудования из строя.

1.2 Классификация подшипников качения

Классификация подшипников качения осуществляется на основе следующих признаков:

— по виду тел качения: шариковые и роликовые. Последние, в свою очередь, подразделяются на следующие группы: с короткими и длинными цилиндрическими роликами; с витыми; с игольчатыми; с коническими и со сферическими роликами;

— по типу воспринимаемой нагрузки: радиальные, радиально-упорные, упорно-радиальные, упорные и линейные;

— по числу рядов тел качения: однорядные, двухрядные, многорядные;

— по способности компенсировать перекосы валов [4]: самоустанавливающиеся и несамоустанавливающиеся.

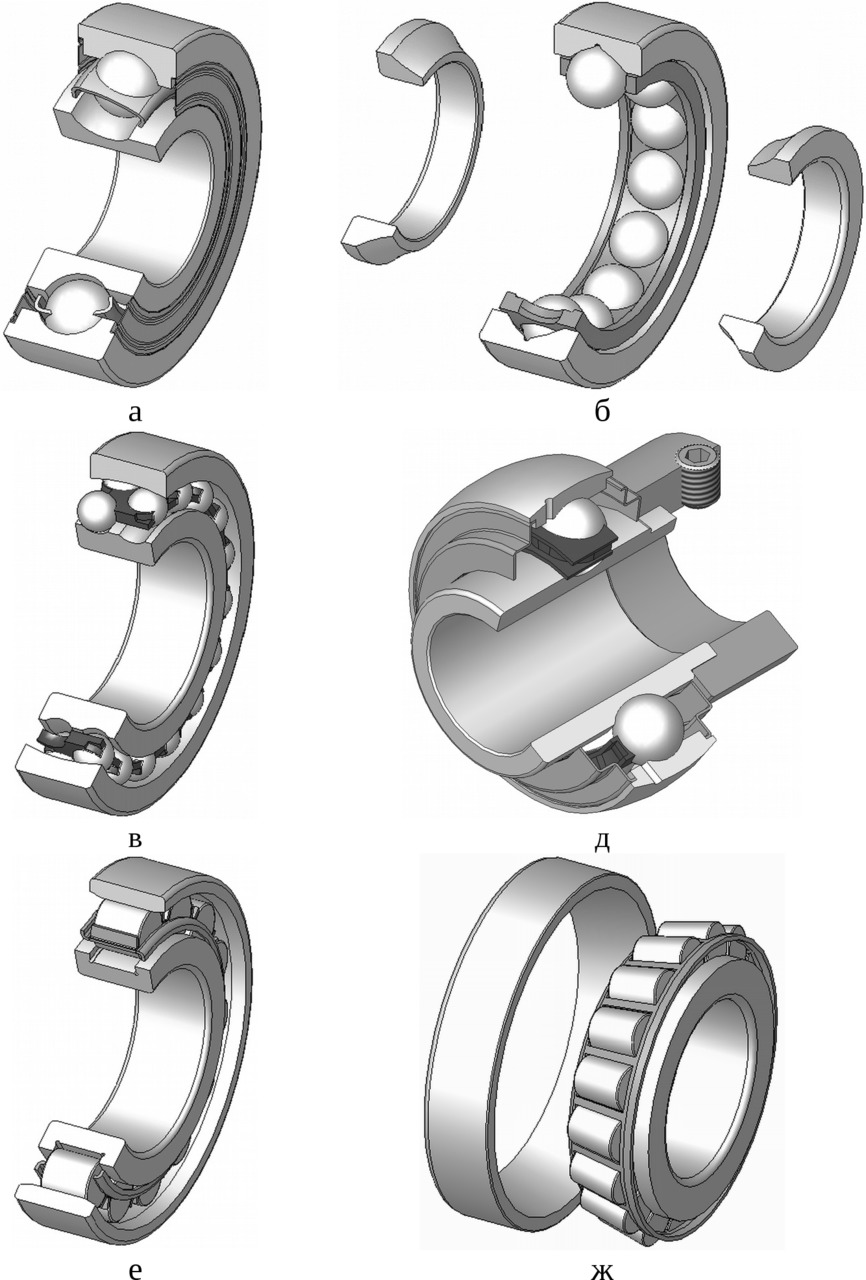

На рис. 1.2 приведены основные виды подшипников качения [2]:

а) радиально-упорный шариковый подшипник;

б) радиально-упорный шариковый подшипник с четырёхточечным контактом;

в) самоустанавливающийся двухрядный радиальный шариковый подшипник;

д) радиальный шариковый подшипник для корпусных узлов;

е) радиальный роликовый подшипник

ж) радиально-упорный (конический) роликовый подшипник;

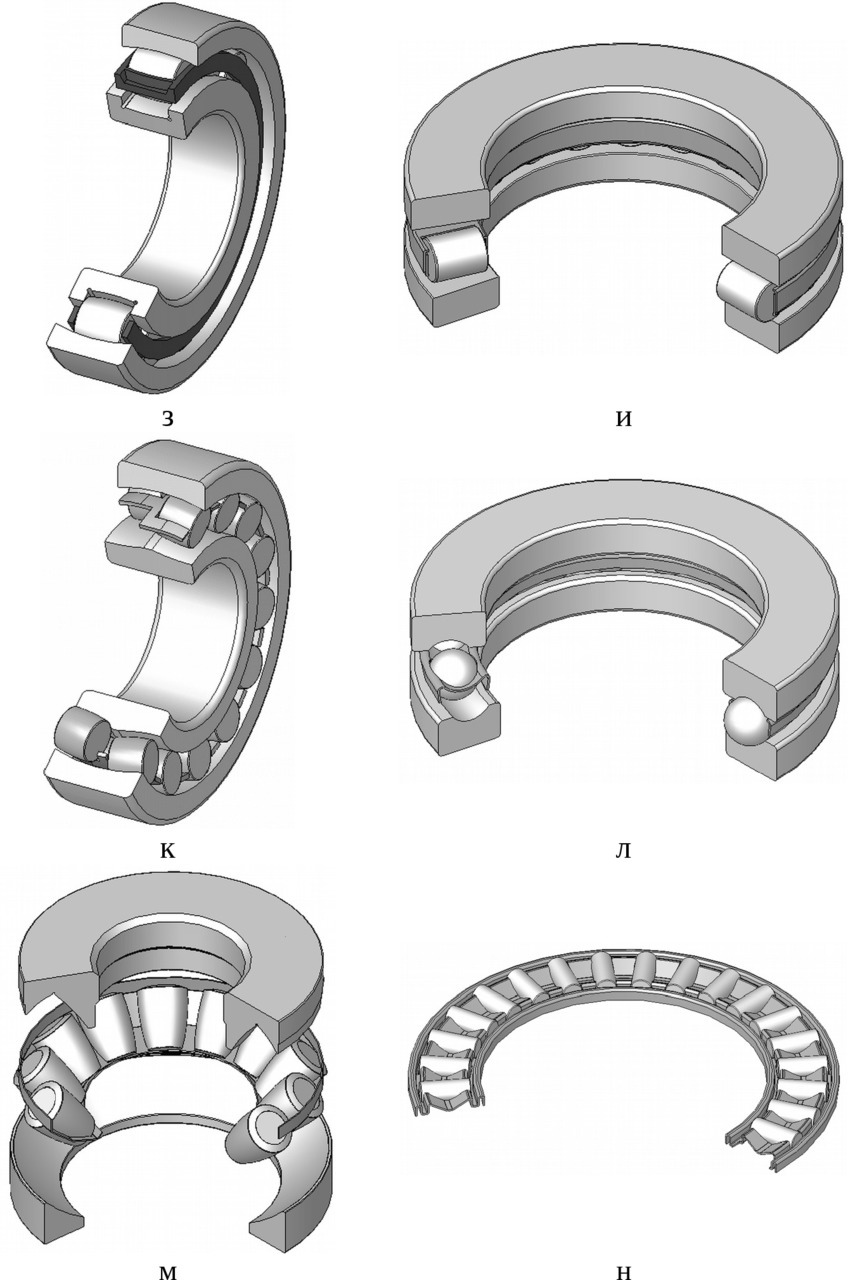

з) самоустанавливающийся радиальный роликовый подшипник;

и) упорный роликовый подшипник;

к) самоустанавливающийся двухрядный радиальный роликовый подшипник с бочкообразными роликами (сферический);

л) упорный шариковый подшипник;

м) радиально-упорный роликовый подшипник;

н) ролики и сепаратор упорного игольчатого подшипника.

В табл. 1.1 приведено сравнение подшипников качения по эксплуатационным характеристикам [3].

1.3 Кинематические и силовые характеристики подшипнИков качения

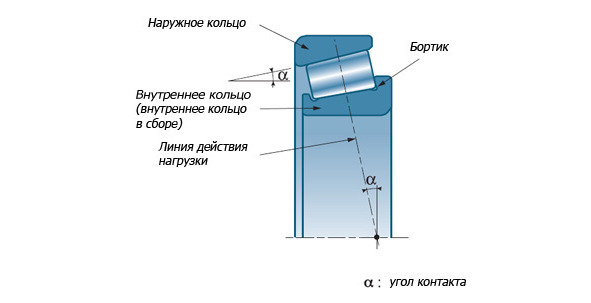

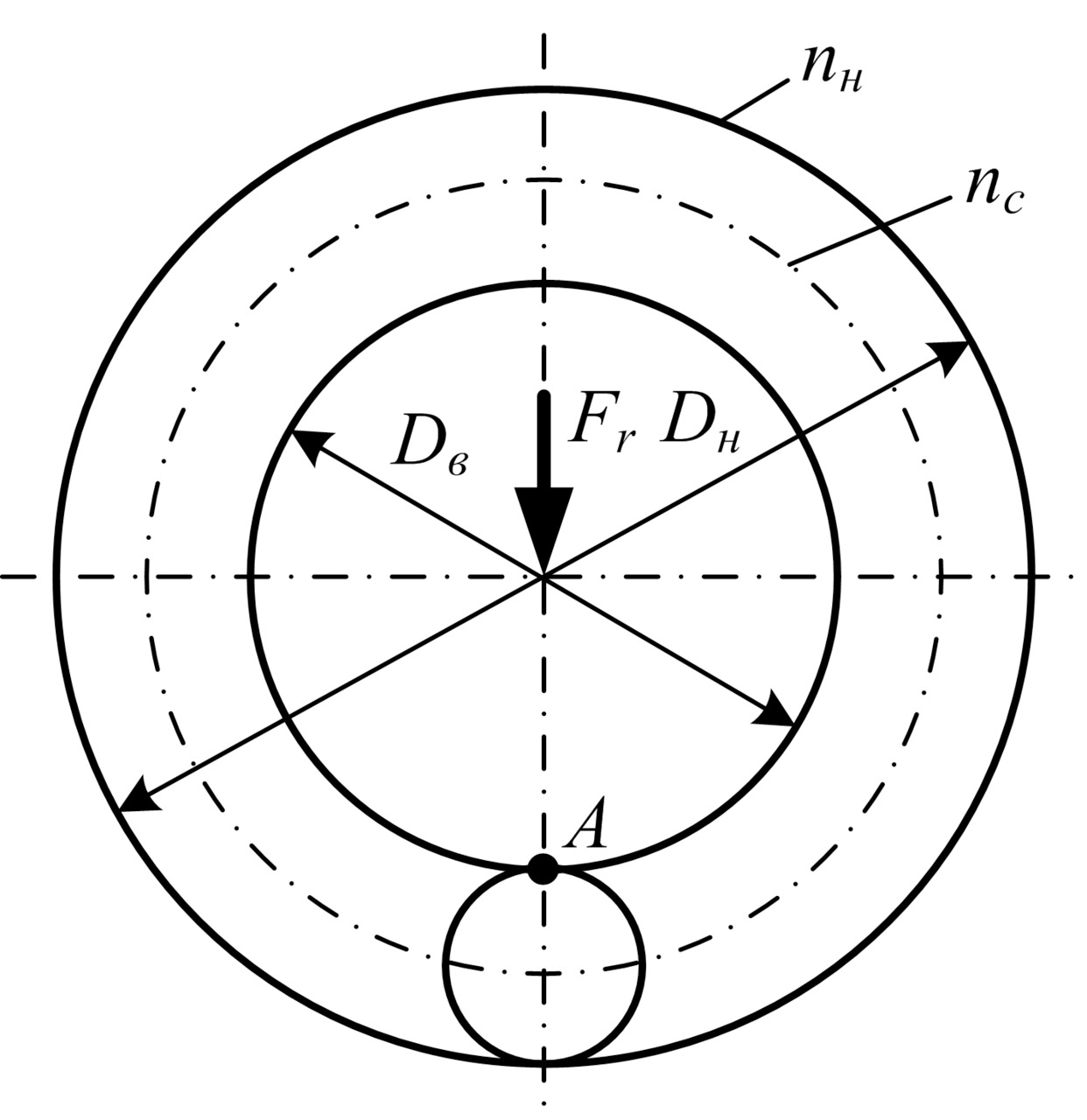

Подшипник качения представляет собой по существу планетарный механизм, в котором водилом является сепаратор, функции центральных колес выполняют внешнее и внутреннее кольца, а тела качения заменяют сателлиты [2].

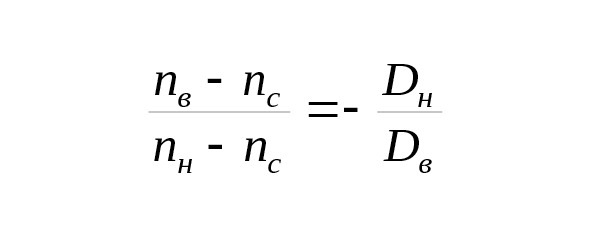

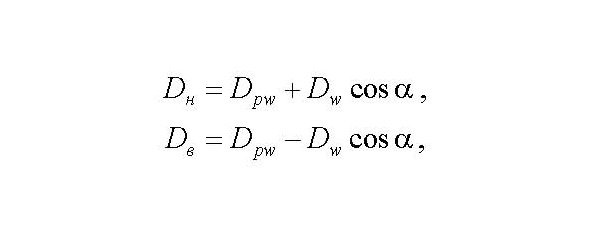

В соответствии с теоремой Виллиса:

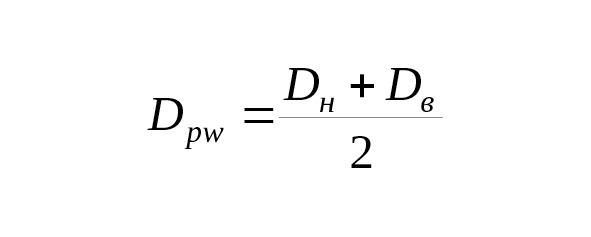

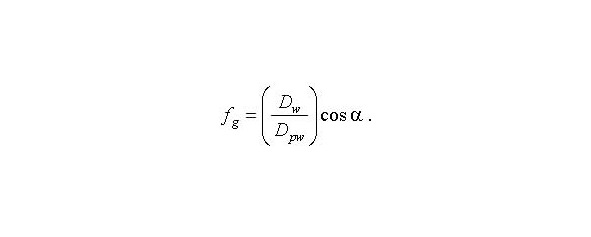

Учитывая, что

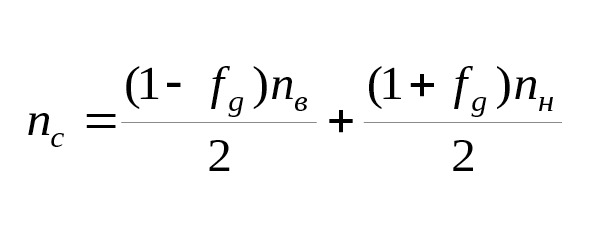

частоту вращения сепаратора можно определить по следующей формуле:

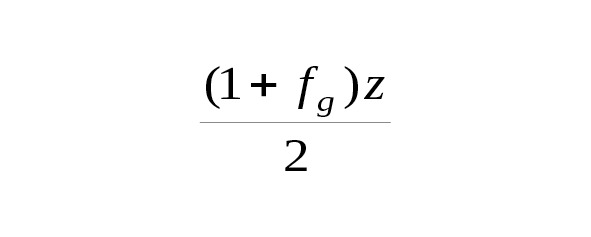

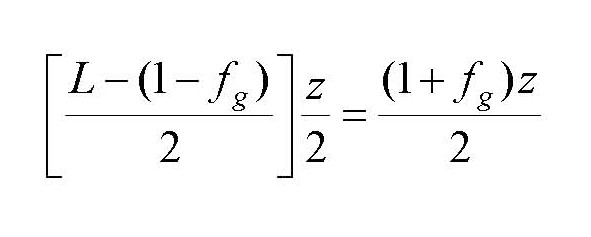

Если неподвижно внутреннее кольцо подшипника (nв=0), то за один оборот сепаратора наиболее нагруженная точка А на внутреннем кольце (рис. 1.4) получает число циклов нагружения, равное числу тел качения z. За один оборот внешнего кольца сепаратор делает 0,5 (1+fg) оборота и число циклов нагружения точки А составляет

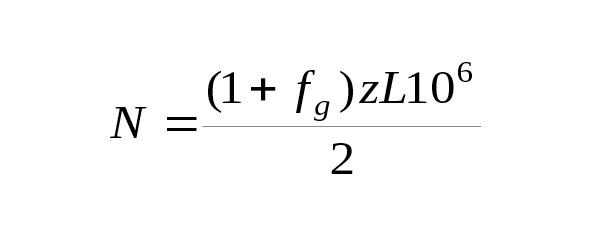

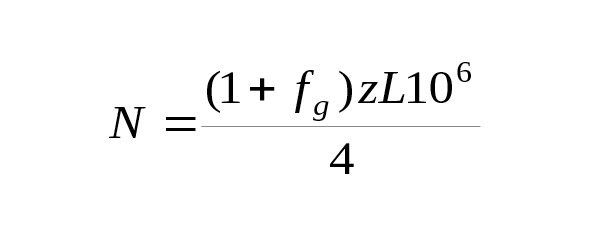

Следовательно, в течение L миллионов оборотов внешнего кольца число циклов повторных нагружений точки А составляет

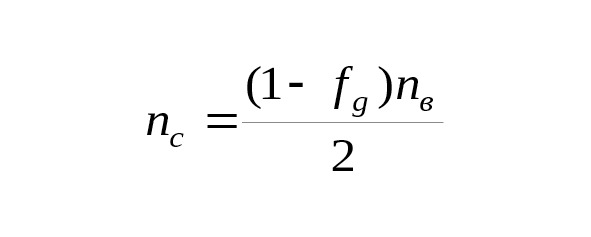

При неподвижном внешнем кольце (nн=0) частота вращения сепаратора будет равна

на внутреннем кольце подшипника

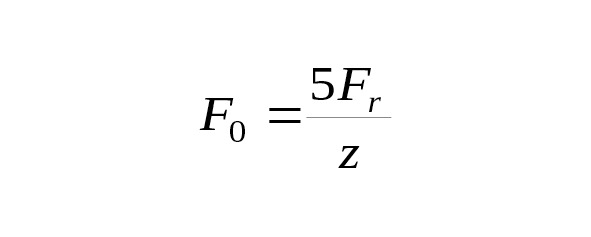

при действии радиальной нагрузки Fr на подшипник

Сепаратор вращается в ту же сторону, что и внутреннее кольцо, и за один оборот внутреннего кольца сепаратор поворачивается на 0,5 (1+fg) оборота. При этом точка А получает

циклов нагружения. В течение L миллионов оборотов внутреннего кольца число циклов повторных нагружений точки А будет равно

Из приведенных выше соотношений следует, что частота вращения сепаратора зависит от диаметра Dw при неизменном диаметре Dpw: частота возрастает при уменьшении Dw и уменьшается при увеличении Dw. В связи с этим различные размеры тел качения подшипника приводят к увеличению степени износа и выхода из строя сепаратора и подшипника в целом.

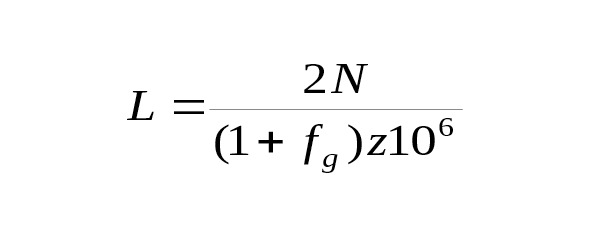

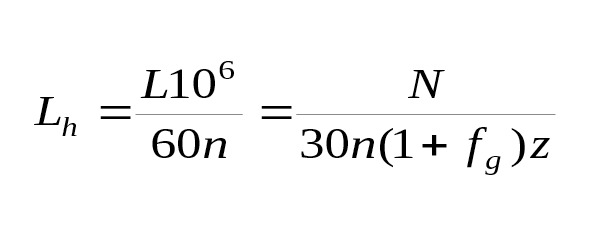

Ресурс подшипника качения выражают в миллионах оборотов

или в часах:

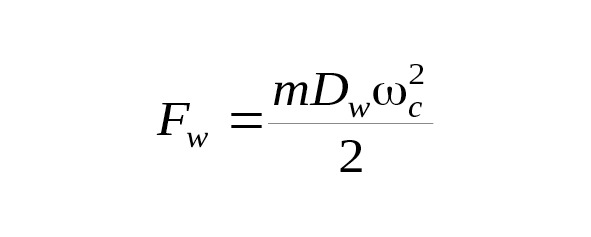

При вращении тел качения вокруг оси подшипника на каждое из них действует центробежная сила

Центробежные силы вызывают перегрузку подшипника качения при работе с повышенной скоростью вращения, высокое тепловыделение (перегрев подшипника) и ускоренное изнашивание сепаратора. Всё это сокращает срок службы подшипника.

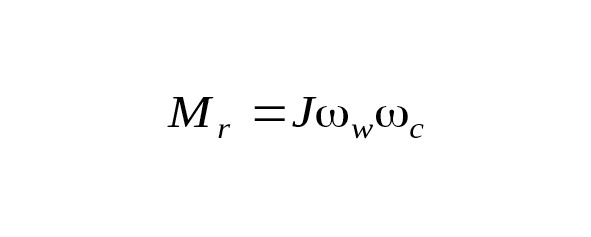

В упорном подшипнике, кроме центробежных сил, на тела качения действует гироскопический момент обусловленный изменением направления оси вращения тел в пространстве:

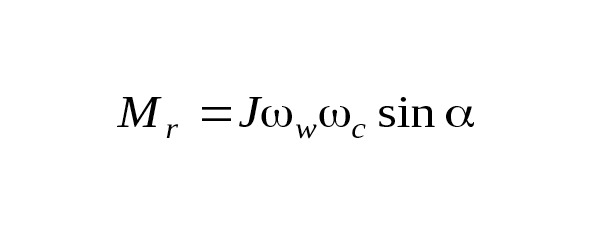

Гироскопический момент будет действовать на тела качения и во вращающемся радиально-упорном шарикоподшипнике при действии осевой нагрузки:

Под действием гироскопического момента каждое тело качения получает дополнительное вращение вокруг оси перпендикулярной плоскости, образованной векторами угловых скоростей тела качения и сепаратора. Такое вращение вызывает изнашивание поверхностей качения. Для его предотвращения подшипник следует нагружать такой осевой силой, чтобы соблюдалось условие

Во многих случаях, при работе подшипников качения, имеет место устойчивое вращение внутреннего или внешнего кольца, а иногда обоих колец одновременно. Когда частота вращения невелика, влиянием центробежных сил и гироскопических моментов на нагруженность подшипника можно пренебречь. При этом распределение внешней нагрузки между телами качения будет таким же, как и в неподвижном подшипнике [5].

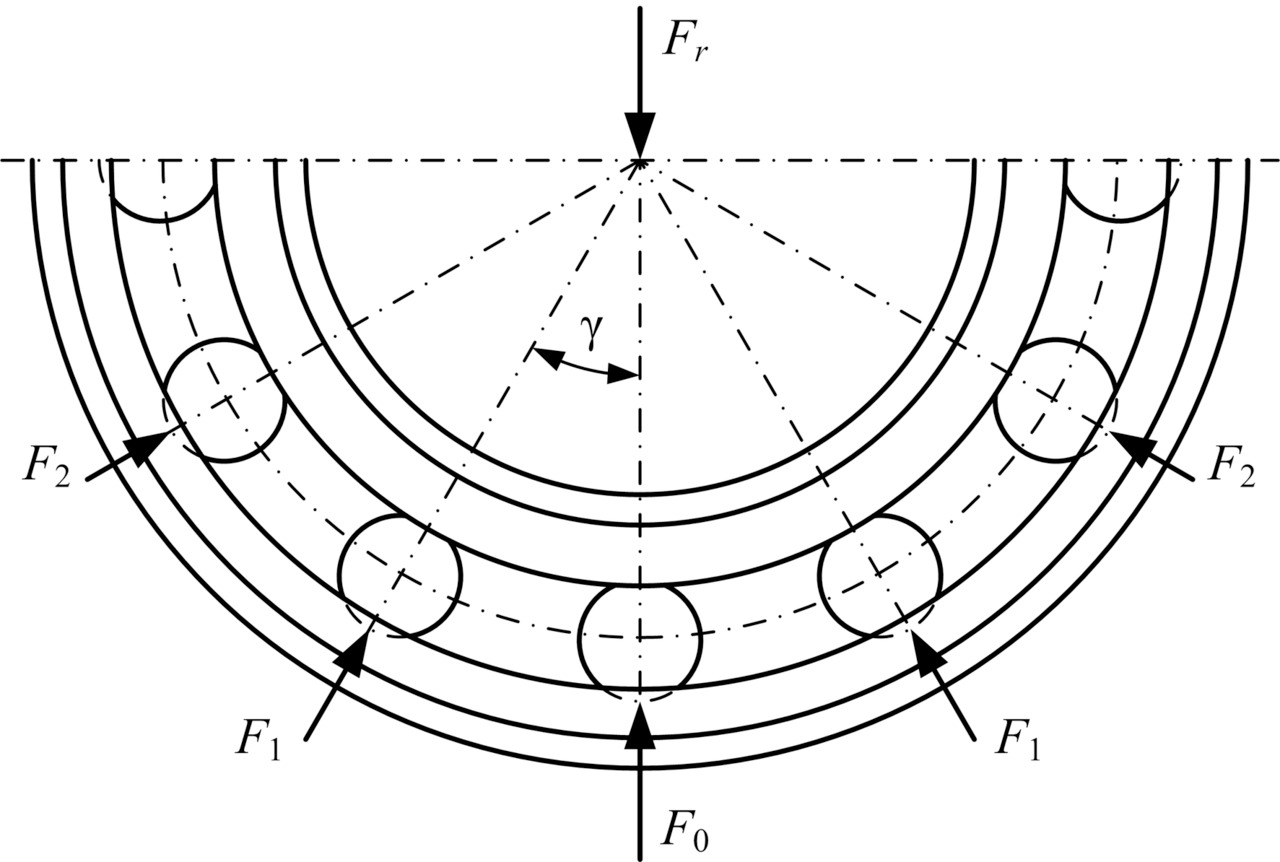

Распределение радиальной нагрузки между телами качения в радиальном однорядном шарикоподшипнике является задачей статически неопределимой и решается при следующих допущениях [5]: 1) подшипник собран без зазоров; 2) деформацией колец вследствие изгиба можно пренебречь; 3) геометрические размеры и форма тел качения и колец идеально точные, корпус жесткий.

При вертикальном направлении радиальной нагрузки Fr последняя будет восприниматься лишь телами качения, расположенными ниже горизонтальной оси подшипника (рис. 1.5), тогда как тела качения, расположенные выше этой оси, будут незагруженными.

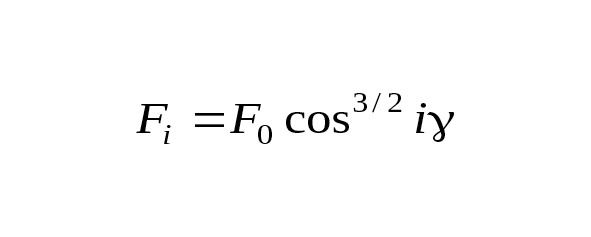

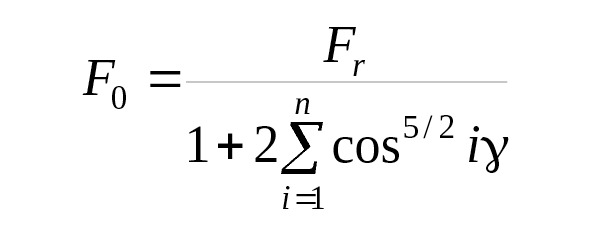

Условие равновесия, например, внутреннего кольца подшипника, нагруженного радиальной нагрузкой Fr и реакциями Pi, где i — номер нагруженного тела качения от 0 до n (рис. 1.5) (отсчитывается от направления нагрузки), со стороны несущих тел качения, имеет вид:

в радиальном шарикоподшипнике с нулевым зазором

Исследование зависимости между силами F0, F1, F2…Fn с учетом контактных деформаций при условии абсолютной точности размеров тел качения и колец подшипника и отсутствии в нем радиального зазора позволило установить:

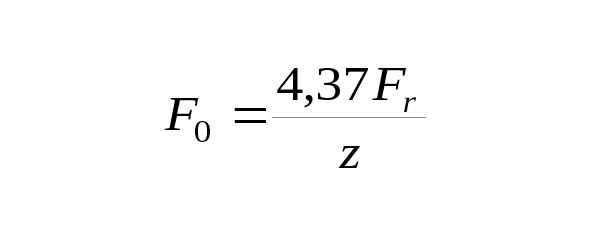

Подсчитано, что отношение в знаменателе всегда равно 4,37 для любого числа тел качения больше 11 [5], т.е.

Вводя поправку на радиальный зазор принимают:

Влияние внутреннего радиального зазора подшипника выражается в том, что с его увеличением угол нагруженной зоны уменьшается, а нагрузка на наиболее нагруженное тело качения увеличивается.

Заключение

Подшипники качения являются универсальным узлом, который используется в различных механизмах и машинах в качестве опор для снижения сил трения.

Особенностью подшипников качения, по сравнению с подшипниками скольжения, являются высокие контактные напряжения, компенсируемые высокой твердостью дорожек и тел качения. Это определяет особые требования к качеству изготовления деталей подшипников. В определенных условиях подшипники качения могут в различной степени удовлетворять требованиям, связанным с назначением механизма или машины, условиями их монтажа и эксплуатации.

Раздел 2

ВХОДНОЙ КОНТРОЛЬ ПОДШИПНИКОВ КАЧЕНИЯ

Срок службы механического оборудования во многом определяется качеством установленных подшипников качения. Снижение качества изготавливаемых подшипников, широкое распространение контрафактной подшипниковой продукции, проведение тендерных закупок подшипников по минимальным ценам, появление восстановленных подшипников на рынке — все это требует организации входного контроля подшипников качения на промышленных предприятиях-потребителях подшипниковой продукции. При этом функции входного контроля не могут ограничиваться анализом документов на продукцию. Требуется комплексный анализ качества поставляемых подшипников. Для этой цели в настоящее время наибольшее распространение получили стенды входного контроля подшипников качения, позволяющие выполнить отбраковку некачественных подшипников до операций сборки подшипниковых узлов. Это дает возможность исключить внеплановые простои механического оборудования и аварийные ситуации, а также увеличить межремонтный период работы оборудования.

Далее обобщены и проклассифицированы методы входного контроля подшипников качения, а также дан анализ технических характеристик и функциональных возможностей стендов входного контроля подшипников, доступных на отечественном рынке.

2.1 Методы входного контроля подшипников

Входной контроль подшипников качения включает следующие методы [6].

1. Визуальный контроль, заключающийся во внешнем осмотре и проверке маркировки подшипников.

Внешний осмотр подшипников качения проводят при освещенности не менее 1000 лк. Не допускаются к сборке и дальнейшему контролю подшипники, имеющие коррозию и ожоги на рабочих и установочных поверхностях и телах качения, трещины, сколы, забоины и другие механические повреждения, чрезмерное провисание сепаратора, деформированный сепаратор, а также сепараторы с дефектной клепкой или сваркой. Например, в результате внешнего осмотра двухрядного роликового подшипника с посадочным диаметром 450 мм зафиксированы раковины на беговых дорожках (рис. 2.1), что послужило основанием для отказа в приемке подшипника.

двухрядного роликового подшипника

Проверка маркировки заключается в контроле соответствия государственным стандартам и ведомственным нормам клейм (цифр и букв) на кольцах, содержащих в себе условное обозначение типа подшипника, класса точности, товарного знака завода-изготовителя, года изготовления, радиального зазора, а также дополнительных параметров и характеристик.

2. Контроль лёгкости вращения и характера шума подшипников малых и средних размеров осуществляется вращением от руки одного из колец подшипника при неподвижном другом кольце в горизонтальном или вертикальном положении с периодическим проворачиванием кольца, удерживаемого в неподвижном состоянии. Подшипник предварительно необходимо промыть в теплом масле. Исправный подшипник будет вращаться легко — без местных притормаживаний и заеданий, с глухим шипящим шумом. Подшипник, издающий резкий металлический шум или вращающийся с торможением внешнего кольца, следует забраковать.

Также лёгкость вращение подшипников проверяется после их монтажа. Вращение должно быть ровным, с медленной остановкой, без стуков, рывков и заеданий. Рывки указывают на наличие в подшипнике посторонних частиц; резкое торможение — на малый радиальный зазор; стуки — на вмятины и коррозионные раковины на телах и дорожках качения или на большие зазоры в гнездах сепараторов. В нагруженной зоне все тела качения должны вращаться, проскальзывание тел качения относительно дорожек качения указывает на значительный износ подшипника.

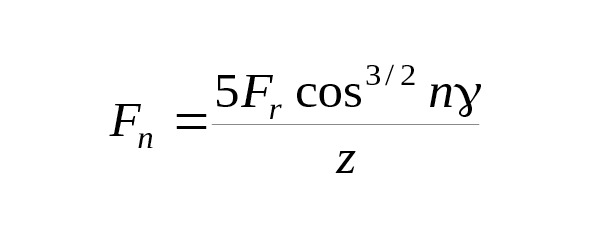

3. Контроль габаритных размеров подшипника проводится специальным или универсальным измерительным инструментом (рис. 2.2). Диаметр отверстия внутреннего кольца подшипника измеряется индикаторным нутромером. Наружный диаметр внешнего кольца и ширина обоих колец подшипника измеряется индикаторным микрометром.

Допускаемые отклонения размеров внутреннего и наружного диаметров, ширины колец подшипников приведены в соответствующих стандартах. Диаметры колец измеряются в 2-х местах по ширине колец и в 2…3-х местах по окружности. Габаритные размеры подшипников с диаметром внешнего кольца свыше 200 мм следует измерять после установки подшипников в горизонтальном положении.

деталей подшипников качения ООО «АМБ Технолоджис» (Киев, Украина)

4. Контроль радиальных зазоров в радиальных (в т.ч. сферических) шариковых и роликовых подшипниках проводится по следующей схеме.

Внутреннее кольцо подшипника закрепляется неподвижно, к внешнему кольцу подшипника подводится измерительный наконечник индикатора перемещения часового типа, закрепленного на штативе. Перемещая внешнее кольцо в направлении измерительного наконечника и обратно, определяют радиальный зазор по крайним отклонениям стрелки. Рекомендуется применять индикатор с ценой деления шкалы 0,002 мм.

Радиальный зазор измеряется в 3-х местах при повороте внешнего кольца подшипника при каждом измерении на 120°. За окончательное значение радиального зазора принимается среднеарифметическое значение трех измерений. Рекомендуемые радиальные зазоры приведены в стандарте ГОСТ 24810—81 [7].

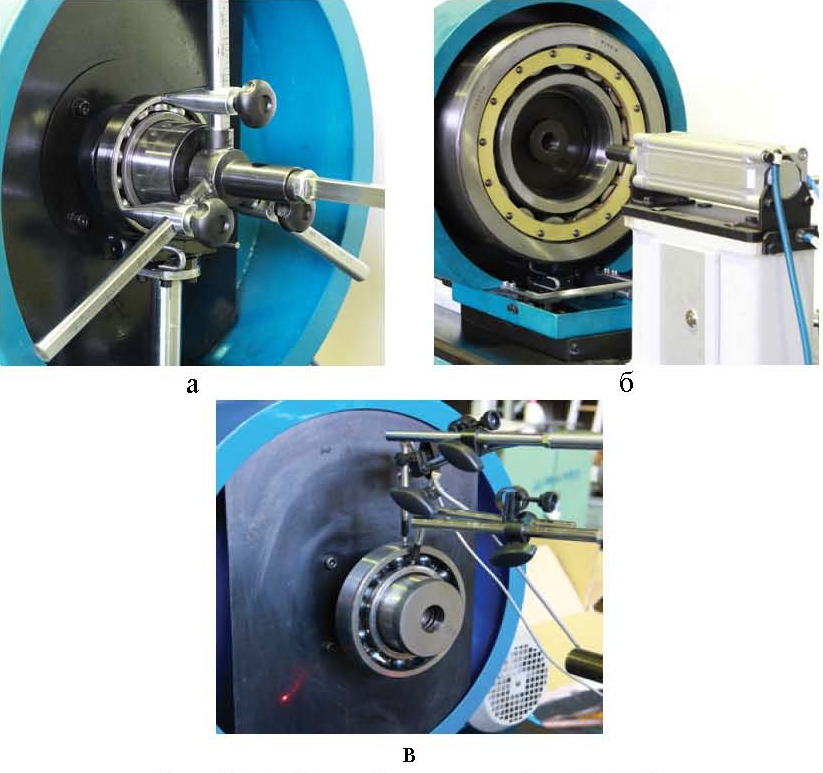

На рис. 2.3 представлено устройство [8], предназначенное для измерения внутреннего радиального зазора подшипников качения в соответствии с методом «А» стандарта ГОСТ 520—2002 [9].

подшипников качения

Устройство содержит стальное основание, на котором закрепляется проверяемый подшипник при помощи фиксирующей втулки (см. рис. 2.3). Радиальный зазор измеряется с помощью индикатора перемещения часового типа, расположенного на подвижном держателе. При измерении наконечник индикатора подводится к наружной поверхности внешнего кольца подшипника. Сдвигая внешнее кольцо в направлении измерительного наконечника индикатора в прямом и обратном направлении, определяют максимальные и минимальные показания. Радиальный зазор определяется как разность между максимальным и минимальным показаниями индикатора. Измерение проводится несколько раз в различных угловых положениях подшипника.

Технические характеристики устройства:

— внутренний и наружный диаметры контролируемых подшипников соответственно — 35…150 и 55…320 мм;

— ширина контролируемых подшипников — 10…106 мм;

— габаритные размеры — 450×330×100 мм;

— масса — не более 14 кг.

Типы контролируемых подшипников — однорядные радиальные шариковые и роликовые. Прикладываемое радиальное усилие не нормируется. Дополнительно есть возможность проверить лёгкость вращения колец подшипника.

5. Контроль вибрационных параметров подшипников выполняют на специальных диагностических стендах.

Конструкция стенда также должна позволять выполнять методы контроля, перечисленные выше.

2.2 Стенды входного контроля подшипников

В настоящее время на отечественном рынке доступны специальные диагностические стенды входного контроля подшипников качения в основном российских производителей [10]. Конструкция этих стендов позволяет реализовать один или несколько из вышерассмотренных методов контроля.

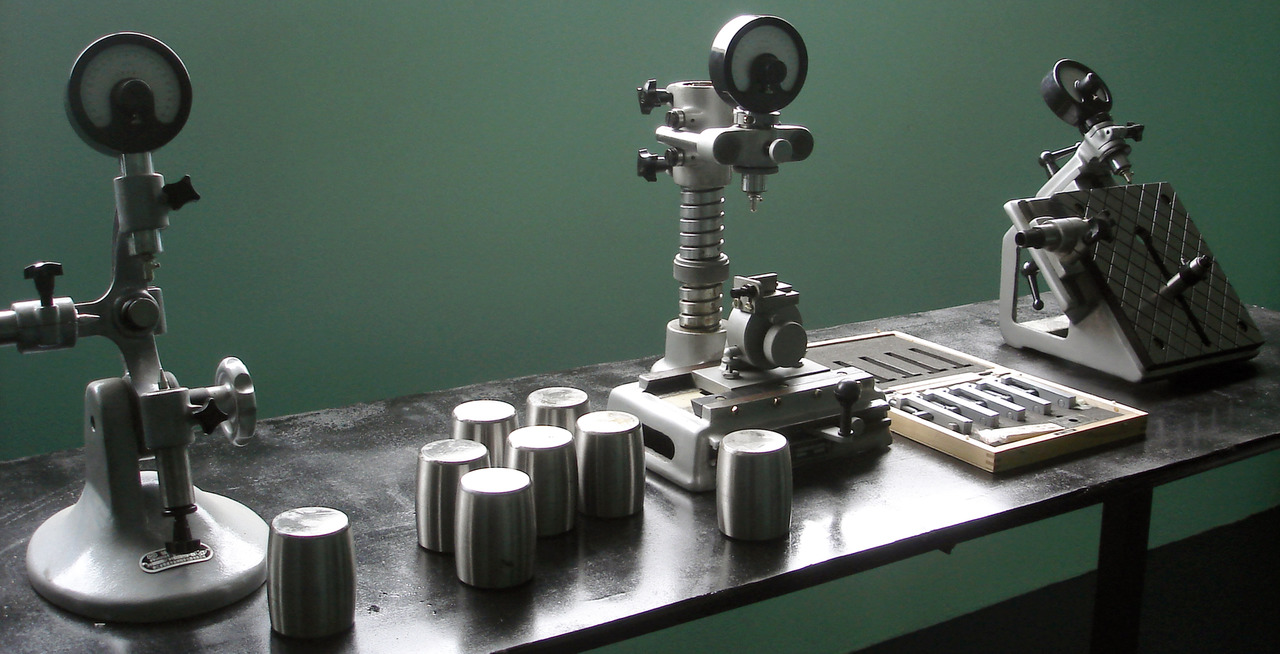

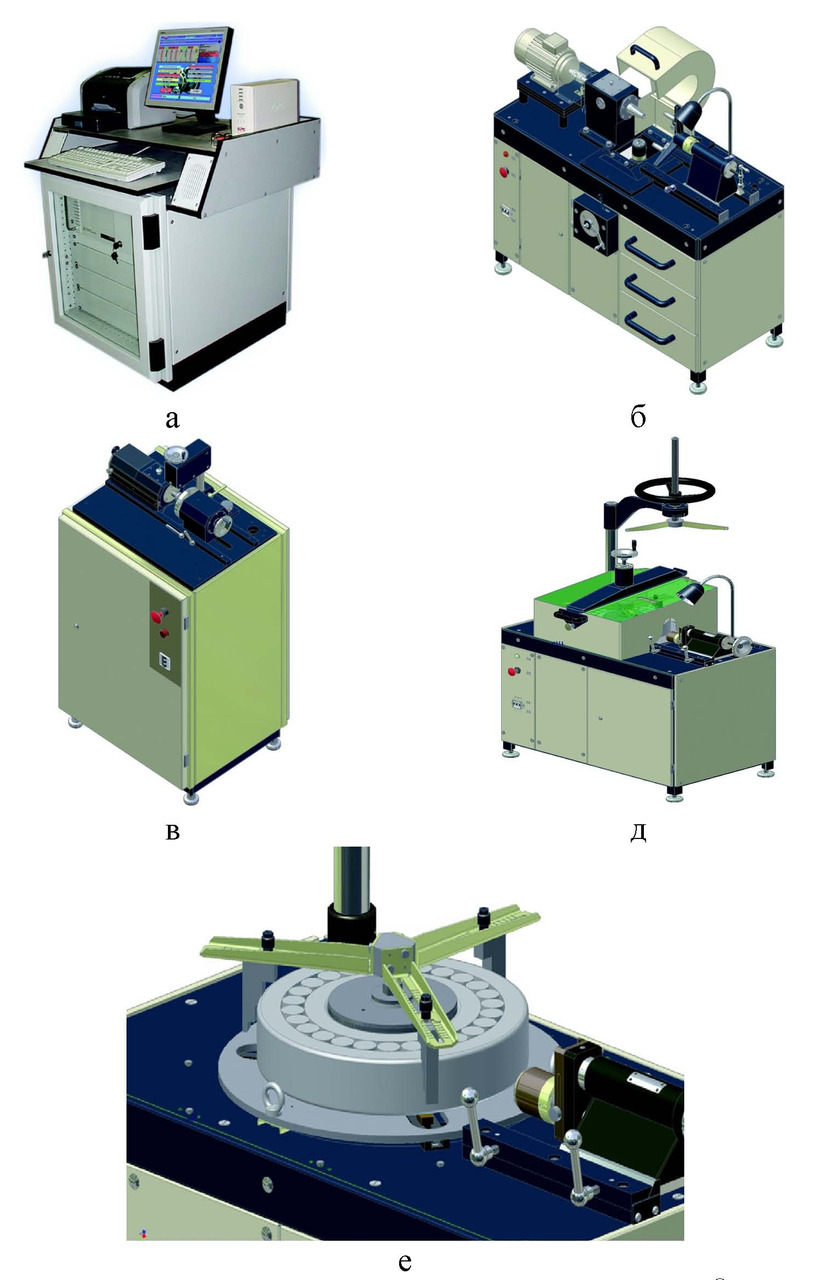

Стенд входного контроля подшипников СВК-04 (рис. 2.4) предназначен для выявления дефектов подшипников качения перед их установкой [11].

Работа стенда основана на выделении высокочастотной огибающей вибрации и измерении глубины амплитудной модуляции этой составляющей.

Контролируемый подшипник устанавливается на вал стенда и фиксируется с помощью упоров и гайки. Прижимной планкой фиксируется внешняя обойма подшипника. Магнитный датчик устанавливается на внешнее кольцо контролируемого подшипника качения, затем включается стенд и через 5 секунд результат отображается на оцифрованном стрелочном индикаторе измерительного блока. Измерительный блок стенда с помощью встроенного стетоскопа позволяет подтвердить результаты контроля подшипника путем прослушивания его шумов. По результатам контроля подшипники сортируются на категории качества, рекомендуемые к применению на высокоскоростном, среднескоростном оборудовании и оборудовании с малой скоростью вращения, или не годные к применению.

Технические характеристики стенда:

— внутренний диаметр контролируемых подшипников — 20…150 мм;

— частота вращения — 50…5000 об/мин.;

— габаритные размеры — 500×300×300 мм;

— масса — 20 кг.

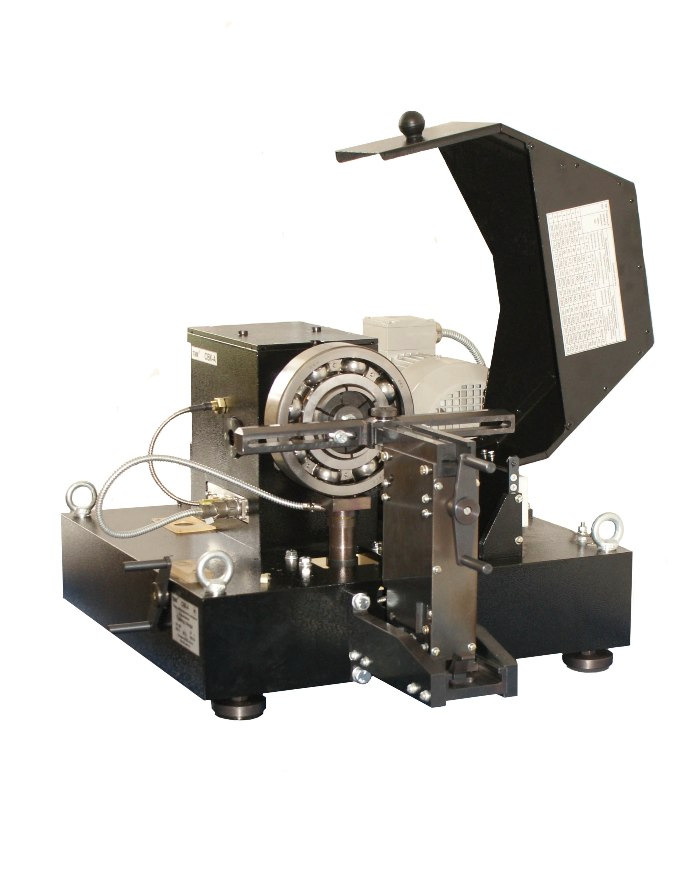

Стенд проверки подшипников «ПРОТОН-СПП» (рис. 2.5) предназначен для оценки технического состояния подшипников качения [12]. Работа стенда основана на измерении вибрации вращающихся подшипников качения с цилиндрическим отверстием. Методика оценки состояния распространяется на следующие подшипники, в т.ч. с одной и двумя защитными шайбами и уплотнениями:

— шариковые радиальные однорядные и двухрядные подшипники;

— шариковые радиально-упорные однорядные и двухрядные;

— роликовые радиальные с короткими цилиндрическими роликами;

— роликовые конические;

— роликовые радиальные сферические однорядные и двухрядные;

— роликовые радиально-упорные сферические.

Данная методика утверждена Всероссийским научно-иссле-довательским институтом подшипниковой промышленности ОАО «ВНИПП» (Москва, Россия) 1 июля 2004 г. под номером МВИ ВНИПП.002—04 и предназначена для обязательного использования в подшипниковой отрасли, на предприятиях-потребителях и другими пользователями подшипников качения.

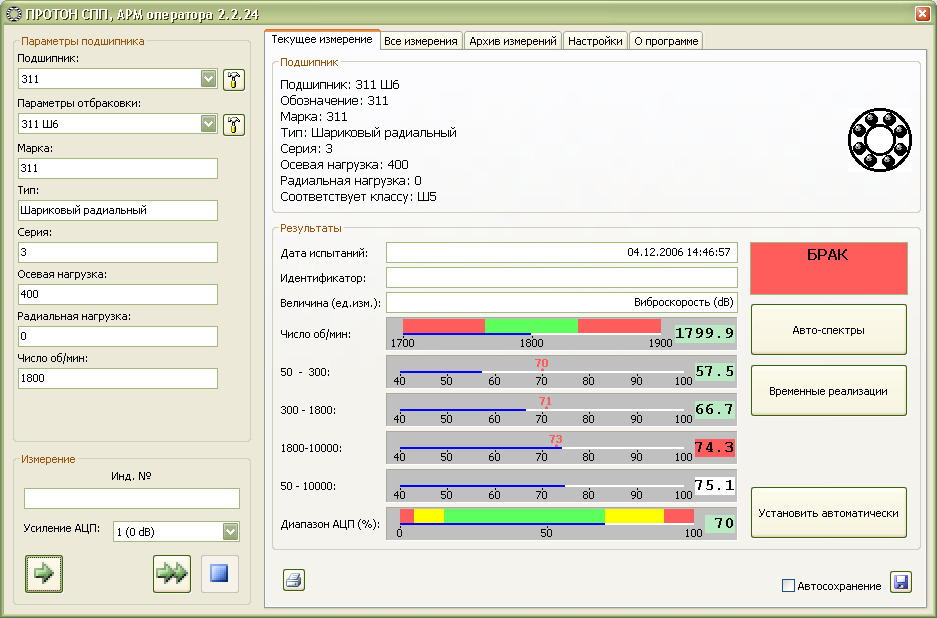

Диагностирование технического состояния подшипников качения на стенде «ПРОТОН-СПП» (рис. 2.6) осуществляется путем регистрации и анализа вибросигналов с датчиков, устанавливаемых на контролируемом подшипнике. Программное обеспечение стенда позволяет выполнять формирование и хранение базы данных по подшипникам качения, а также подготовку и вывод на печать актов и протоколов аттестации подшипников качения (рис. 2.7).

с результатами диагностирования подшипника качения

аттестации подшипников качения по ИСО 15242—1—2004 [16]

Технические характеристики стенда:

— внутренний диаметр контролируемых подшипников — 10…50 или 40…150 мм;

— частота вращения — 1800 или 900 об/мин.;

— рабочий диапазон частоты вибрации — 25…10000 Гц;

— диапазон амплитуды измерения среднеквадратичного значения виброскорости — 40…110 дБ;

— давление пневмосистемы — 0,4…0,6 МПа;

— потребляемая мощность — не более 1,5 кВт;

— габаритные размеры — 1015×950×1473 мм;

— масса — 100 кг.

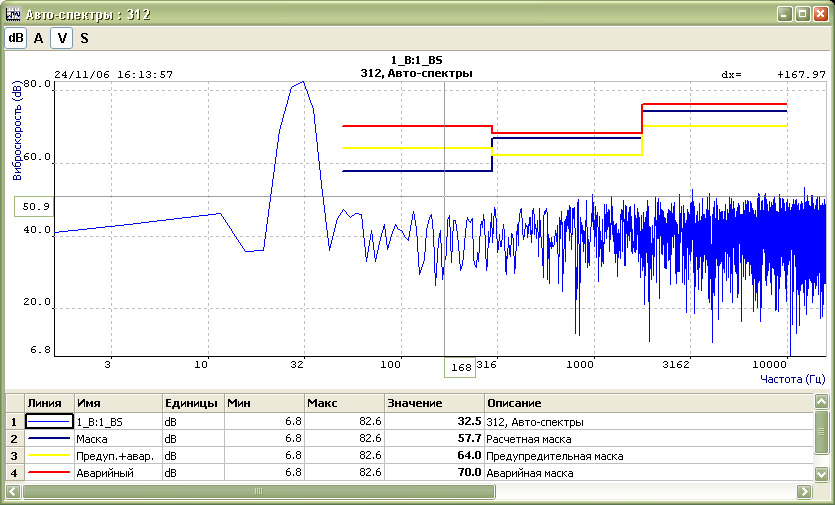

Вибрация подшипников качения измеряется в дБ (рис. 2.8) в действующих среднеквадратичных значениях виброускорения или виброскорости относительно нулевых уровней, равных соответственно 3·10—4 м/с2 и 5·10—8 м/с. Это усложняет процесс подготовки персонала и требует определенного времени для закрепления приемов работы на стенде.

с результатами измерения параметров вибрации

Время, необходимое на проведение диагностирования одного подшипника, без учета времени на установку и снятие подшипника, составляет 5…60 с.

Стенд вибрационного контроля подшипников СВК-А (рис. 2.9) предназначен для контроля радиальных и радиально-упорных подшипников и оценки их технического состояния по параметрам вибрации [13].

Принцип работы стенда основан на измерении и анализе виброчастотных сигналов, получаемых от датчиков при нагружении контролируемого подшипника, а также на измерении радиального зазора.

Стенд СВК-А позволяет проводить диагностику подшипников качения следующих типов:

— радиальных однорядных шариковых и роликовых с упорным бортом;

— шариковых радиально-упорных;

— роликовых радиальных сферических двухрядных с цилиндрическим отверстием внутреннего кольца;

— роликовых радиальных двухрядных с цилиндрическим отверстием внутреннего кольца;

— шариковых радиальных сферических двухрядных с цилиндрическим отверстием внутреннего кольца;

— роликовых конических однорядных повышенной грузоподъемности (без упорного борта);

— роликовых радиально-упорных сферических.

Измерение радиальных зазоров проводится микрометром при фиксированном усилии от нижнего узла нагружения подшипника. В процессе контроля подшипник нагружается радиальным и осевым (для радиально-упорных подшипников) усилием и приводится во вращение. Диагностическая программа стенда относит контролируемый подшипник к одной из трех категорий качества — годен без ограничений, годен для тихоходного оборудования, негоден к использованию.

В программном обеспечении стенда реализовано четыре метода диагностики подшипников. Оценка уровней вибрации в полосах частот и оценка фактического радиального зазора обеспечивают контроль подшипников в соответствии с требованиями нормативных документов. Оценка эксцесса сигнала виброускорения и анализ спектра огибающей сигнала виброускорения являются рекомендательными методами и позволяют получить более полную информацию о состоянии подшипников.

Применение данных методов дает возможность контролировать состояние всех деталей подшипника (внутреннего и внешнего колец, тел качения и сепаратора), а именно: износ рабочих поверхностей, наличие сколов, раковин и трещин на кольцах и телах качения.

Программное обеспечение стенда СВК-А имеет развитую базу данных по отечественным и зарубежным подшипникам (более 8000 типов) с возможностью дальнейшего пополнения.

СВК-А является универсальным стендом, приспособленным для быстрой установки и съема подшипников при помощи самоцентрирующихся разрезных цанг. Для каждого типоразмера подшипника (посадочного диаметра) используется отдельная цанга.

Технические характеристики стенда:

— внутренний и наружный диаметры контролируемых подшипников соответственно — 35…150 (20…180) и 42…320 мм;

— ширина контролируемых подшипников — 7…106 мм;

— частота вращения — 1800 или 900 об/мин.;

— рабочий диапазон частоты вибрации — 5…5000 Гц;

— диапазон амплитуды измерения среднеквадратичного значения виброскорости — 66…110 дБ;

— значения радиальной и осевой силы, прикладываемой к подшипнику — 0…2000 Н;

— потребляемая мощность — не более 1,6 кВт;

— габаритные размеры — 830×620×560 мм, шкафа управления — 300×444×240 мм;

— масса — не более 150 кг;

— масса комплекта цанг и принадлежностей — не более 50 кг.

Время проведения диагностики одного подшипника, без учета времени на его установку, съем и прогрев, составляет 2…10 мин.

Алгоритм проверки подшипника на стенде СВК-А

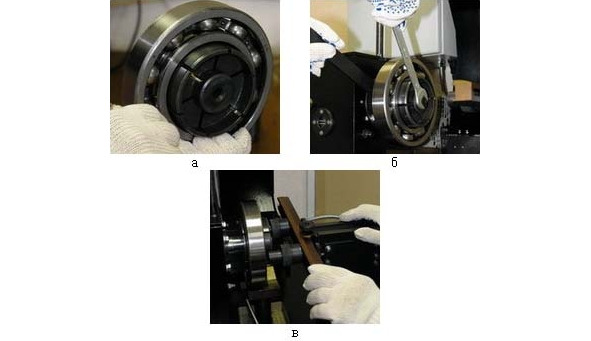

В зависимости от размера подшипника выбирается упор и устанавливается на него датчик. Для контролируемого подшипника подбирается цанга (рис. 2.10а).

Цанги имеют переменный диаметр и позволяют устанавливать подшипник на стенд без зазора. Кроме того, цанга создает определенный натяг, что моделирует реальное поведение подшипника при его установке на оборудовании.

Подшипник, закрепленный на цанге, устанавливается на вал стенда и фиксируется болтом (рис. 2.10б). К подшипнику подводится упор с тензодатчиками для контроля прикладываемой осевой нагрузки (рис. 2.10в).

В диагностической программе указывается номер подшипника. Перед началом работы программа автоматически определяет необходимые частоту вращения, осевую и радиальную нагрузки для выбранного типа подшипника. Эти нагрузки отображаются в меню запуска программы. С помощью рукояток стенда оператор создает необходимые нагрузки. Частота вращения устанавливается автоматически при запуске стенда.

Для подшипников качения с диаметром посадочного отверстия свыше 60 мм в процессе измерения допускается добавление масла. Подшипники с закладным смазочным материалом проверяются с проведением обязательного разогрева перед измерением путём вращения на стенде в течение 3 мин.

После проведенных измерений диагностической программой стенда проводится анализ зарегистрированных сигналов и автоматически формируется отчет о состоянии подшипника качения.

Максимальная комплектация стенда СВК-А представляет собой лабораторию для диагностирования подшипников, включающую в себя столы для промывки, упаковки, дефектации и консервации подшипников (рис. 2.11).

на основе стенда СКВ-А

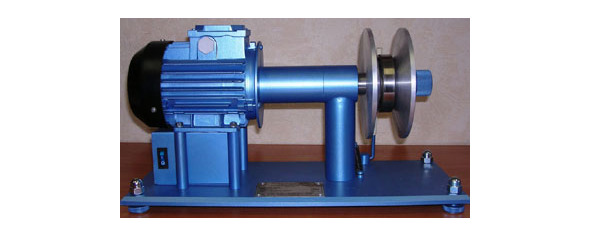

Стенд входного контроля подшипников качения СП-180 (рис. 2.12) предназначен для контроля виброакустических характеристик и диагностирования подшипников при заданных нагрузках и частоте вращения [14]. Стенд может использоваться на предприятиях-производителях подшипников для выходного контроля и на предприятиях-потребителях — для входного контроля.

Стенд СП-180 состоит из приводной установки и измерительно-управляющего модуля. Приводная установка в автоматическом режиме позволяет обеспечить зажим, центрирование, вращение, создание осевой и радиальной нагрузок на контролируемый подшипник. Измерительно-управляющий модуль управляет приводом вращения, нагрузочными устройствами, проводит измерение и анализ параметров вибрации, давая качественную и количественную оценку технического состояния подшипников в соответствии с требованиями нормативных документов потребителя или изготовителя.

Технические характеристики стенда:

— внутренний и наружный диаметры контролируемых подшипников соответственно — 30…180 и 40…420 мм;

— ширина контролируемых подшипников — 10…125 мм;

— рабочий диапазон частоты вибрации — 5…10000 Гц;

— значения радиальной и осевой силы, прикладываемой к подшипнику — 25…2800 Н;

— давление воздуха в пневмосистеме — 0,5…0,9 МПа;

— усилие прижатия датчика вибрации — 25 Н;

— потребляемая мощность — 1,5 кВт;

— габаритные размеры — 1360×690×1720 мм;

— масса — 400 кг.

Алгоритм проверки подшипников на стенде СП-180

1. Оператор устанавливает втулку соответствующего типоразмера на оправку. На втулку устанавливается контролируемый подшипник (рис. 2.13а). На экране измерительного модуля выбирается номер подшипника.

2. В память измерительного модуля предварительно заложены данные, необходимые для диагностирования подшипников: радиальная и осевая нагрузки, частота вращения. Для различных типов подшипников, в силу особенностей их конструкции, требуется приложение либо комбинированной нагрузки (радиальной и осевой одновременно), либо только радиальной. Информация о том, какой вид нагрузки следует приложить в зависимости от типа подшипника, выводится на экран измерительного модуля. Исходя из этих параметров, оператор настраивает стенд и проводит диагностирование подшипника.

Для получения необходимого давления в пневмосистеме стенда при диагностировании подшипников больших размеров и массы стенд дополнительно комплектуется компрессором.

3. К внешнему кольцу подшипника подводятся призма механизма подачи радиальной нагрузки и прижим механизма подачи осевой нагрузки (рис. 2.13а и 2.13б). В пневмоцилиндры механизмов подачи нагрузок подается сжатый воздух с давлением, создающим необходимое усилие штоков цилиндров, после чего подшипник приводиться во вращение.

4. Датчик, находящийся внутри призмы механизма подачи радиальной нагрузки, измеряет вибрацию подшипника, параметры которой поступают в измерительный модуль. На основании сравнения с нормативными данными делается вывод о степени пригодности подшипника для дальнейшей эксплуатации.

Среднее расчетное время диагностирования одного подшипника качения без учета подготовительных операций составляет от 0,5 до 2 мин. в зависимости от размеров и массы подшипника.

В комплекте поставки стенда СП-180 предусмотрено специальное приспособление для измерения зазора между телами и дорожкой качения подшипника на основе индукционных преобразователей (рис. 2.13в).

Система вибродиагностики подшипников КОМПАКС®-РПП является модификацией системы компьютерного мониторинга КОМПАКС® и предназначена для оценки технического состояния подшипников качения и обнаружения дефектов, влияющих на их ресурс [15]. Работа системы основана на измерении текущих значений параметров вибрации (виброускорения и виброскорости) вращающегося подшипника. Состояние подшипника оценивается в 4-х частотных диапазонах по результатам обработки сигналов датчика вибрации и отображается на мониторе с помощью цветных пиктограмм и цифровых значений параметров вибрации. В системе реализованы требования стандартов ГОСТ 520—2002 [9] и ГОСТ Р 52545.1—2006 [16] по контролю вибрации подшипников качения.

Состав системы КОМПАКС®-РПП (рис. 2.14):

— диагностическая станция на базе промышленного контроллера со схемой автоматического управления приводом системы;

— программное обеспечение КОМПАКС®-РПП, обеспечивающее автоматическую вибродиагностику подшипников, архивирование и распечатку отчетов;

— привод для обкатки подшипников:

а) 1602 — для подшипников с внутренним диаметром — 40…120 мм, и наружным — до 310 мм, комплектуется 16 оправками;

б) 1607 — для подшипников с внутренним диаметром — 130…300 мм, и наружным — до 500 мм, комплектуется 14 оправками;

в) 1608 — для подшипников с внутренним диаметром — 7…35 мм, наружным — не более 100 мм, комплектуется 11 оправками;

— искромаркер, индикатор намагниченности;

— дополнительно поставляется комплексный участок входного контроля подшипников.

Технические характеристики системы:

— рабочий диапазон частот измерения параметров виброскорости — 22…11200, 50…300, 300…1800 и 1800…10000 Гц;

— максимальное время измерения — не более 1 с;

— время установления рабочего режима — не более 1 мин.;

— максимальная длина кабеля от датчика до выносного модуля — 2 м, от выносного модуля до диагностической станции — 50 м.

Встроенная автоматическая экспертная система диагностирования дефектов подшипников включает также возможности анализа вибросигналов с помощью быстрого преобразования Фурье, цифровой фильтрации и выделения огибающей, печать протокола испытаний после окончания проверки подшипника и архивирование результатов.

Бесплатный фрагмент закончился.

Купите книгу, чтобы продолжить чтение.