Бесплатный фрагмент - Движение и зависание топлива в бункерах

Посвящение

Эту книгу я посвящаю памяти моей жены Блехман (Меламуд) Светланы Ароновны (1923—2017). Благодаря ей я начал и закончил эту книгу.

Аннотация

Большая часть углей, используемая в энергетике, имеет повышенную влажность, высокий процент мелких частиц и примеси породы, включая глину. Такие угли создают серьёзные трудности при их хранении в бункерах.

Результаты наблюдения поведения угля на моделях в большинстве случаев не могут быть перенесены на реальные бункера. В данной книге впервые движение и зависание углей изучалось на реальных бункерах (более 80 бункеров 37 электростанций).

Поведение угля в бункерах определяется его сыпучестью, но, в отличие от других авторов, градация сыпучести топлив основана на единой физической величине τ0 (начальное сопротивление сдвигу материала), а необходимость и объём рекомендуемых мер определяется группой сыпучести.

В ходе обследования обнаружены неизвестные ранее процессы:

1. Изменение скорости и диаметра потока угля по высоте (глубине) бункера.

2. Наличие смежных потоков и этапы образования массового потока.

3. Наличие «вторичного» бункера и зон внутреннего сдвига.

4. Замерены углы сдвига угля и установлено их изменение по глубине бункера.

5. Изучен процесс и условия само обрушения топлива.

6. Установлены формы потока для углей различной сыпучести.

7. Рассматривается узел бункер — питатель.

8. Определена эффективность различных методов улучшения работы бункеров.

9. Рекомендуемые меры основаны на указанной градации топлив. (Каждой группе сыпучести рекомендуются свои мероприятия.) Они включают эксплуатационные и технические меры, эффективность которых проверена на практике.

При выдаче рекомендаций учитывается минимальная стоимость и простота обслуживания.

Coal Flow and stagnancy in Power Station bunkers

Blechman M.E., Engineer.

Abstract

Existing theories on the flow of coal as bulk material in bunkers are based on observations of models and shear tests of the fuel under laboratory conditions. While burning highly moist and coalescent coals such observations and measurements do not correspond to the conditions existing in real bunkers.

This book presents the results of observations of the flow and stagnancy of coal, as a unified process, in real bunkers at more than 23 power stations. The goal of the investigation was to study of processes occurring in the bunkers with the purpose of developing effective measures for solving problems of stagnancy on the walls and the arching of fuel in the outlets of the bunkers.

The program included: collection of data on changes in the moisture content of the coal during different seasons of the year; observations of fuel evacuation; determining the stagnancy zones and their sizes for various levels of moisture content of the fuel; recording and analyzing the processes that occur in the bunker.

Method: measurement of the configuration of the fuel level in the bunkers during its evacuation; measurement of the rate of decrease in fuel levels and the flow velocity in the flow zone of coal; calculation of the main flow diameters from the measured fuel velocity and flow rate; determination of the effective volume of the bunker; calculation of the initial resistance to shear τ0 based on measurements in real bunkers.

Results:

1. A grading of fuels by flowability is proposed.

2. A relationship was found between fuel flowability and the following processes:

a. Variations in the velocity and diameter of the coal flow along the depth of the bunker.

b. The stage at which contiguous flows and mass flow form.

c. The presence of a second bunker.

d. The presence of internal shear.

e. The conditions causing the fuel to cave in.

f. The formation of a stagnant zone.

3. For each flowability class, we determined:

a. The variation in the angle of slip of coal on coal along the depth of the bunker.

b. Coal flow forms for earth group of coal flowability..

c. The effectiveness of various methods for improving the operation of the bunkers.

d. The required measures for improving the operation of the bunkers as a function of the fuel flowability.

Предисловие

1. Книга написана на основе десятилетнего опыта обследования бункеров угля, сланца и торфа в рамках наладочных работ котлов и блоков крупных тепловых электростанций.

Основной объём работ составили угольные электростанции.

2. Отличием предлагаемой книги от аналогичных по данной тематике является большой объём наблюдений на реальных бункерах, что позволило:

— предложить градацию топлив (углей) по сыпучести, основанную на замерах начального сопротивления сдвигу непосредственно в бункерах.

— разработать методику замера скорости потока и применить её на практике.

— зафиксировать этапы сработки.

— определить параметры потока (скорость, диаметр, контур) и его виды.

— определить места максимальных напряжений (зоны сдвига).

— классифицировать потоки по их форме.

3. Несмотря на отличие в поведении топлив в бункерах [Л1] относительно других сыпучих в ходе обработки материалов наблюдений было отмечено и использовано подобие процессов и понятий в других областях:

— механика грунтов — давление в основании, устойчивость, оползни и др.

— гидравлика — поток (скорость, диаметр, расход- производительность, средняя скорость и др.)

4. Название книги вызвано необходимостью отразить процессы, происходящие в бункерах:

— движение частиц.

— сдвиг и обрушение объёмов.

— зависание объёмов.

5. В связи с изменениями в финансовых взаимоотношениях «поставщик угля — потребитель» в РФ некоторые угли, описанные в книге, оказались неконкурентоспособными и не используются для сжигания, а ряд электростанций перешел на сжигание газа или был закрыт.

6. Результаты наблюдений могут быть использованы и для других сыпучих материалов.

Часть 1. Изучение сработки углей в бункерах

Содержание

1. Введение

1—1. Состояние вопроса

1—2. Краткий обзор публикаций

1—3. Терминология

2. Наблюдение движения и зависания топлива в бункерах ТЭС

2—1. Цель.

2—2. Методика.

2—3. Организация наблюдений

3. Градация углей по сыпучести

а. Связность и сыпучесть углей

б. Определение начального сопротивления сдвигу топлив в реальных условиях

в. Градация углей по сыпучести

г. Коэффициент сыпучести

4. Наблюдение сработки углей по группам сыпучести

4—1. Наблюдение №1. Сработка углей группы УС

4—2. Наблюдение№2. Сработка углей группы СС

4—3. Наблюдение №3. Сработка углей группы НС

4—4. Наблюдение №4. Сработка угля в сдвоенных бункерах

4—5. Наблюдение №5. Образование и развитие потока

5. Вторичный бункер

а. Первичная воронка

б. Вторичная воронка

в. Канал

6. Образование сводов (Arching)

7. Изучение движения угля на модели

7—1. Наблюдения на плоской модели

7—2. Выводы к наблюдениям на плоской модели

7—3. Наблюдения на пространственной модели.

7—4. Общие выводы к разделу

7—5. Применимость результатов наблюдений на модели к реальным бункерам

8. Выводы к первой части

9. Приложение №1

1. Введение

1—1. Состояние вопроса

Книга написана по результатам изучения движения и зависания топлива более 80 бункеров для хранения твёрдого топлива. В тексте уголь представляет поведениевсех трёх видов твёрдого топлива (уголь, сланцы, торф).

Работам по обследованию бункеров предшествовал опрос 37 электростанций, из них: 20 сообщили, что зависание топлива в бункерах — это основная проблема; 16 сообщили, что проблема как в зависании на стенках, так и в образовании сводов на выходе на питатель; и только одна сообщила об отсутствии вышеуказанных проблем. Зависание приводит к сокрушению объёма бункера до 20% от проектного, возможности самовозгорания угля и необходимости почти непрерывной работы двумя нитками топливоподачи без резерва, а образование сводов — к нарушению режима котла, требует привлечения дополнительных рабочих для шуровки, ускоряет износ шаров мельниц и др. Применяемые побудительные устройства не всегда эффективны, так как при их установке часто не учитывают процессы, происходящие в бункерах.

1—2. Краткий обзор публикаций

Несмотря на большое количество публикаций по данному вопросу, не удалось найти работы, которая содержит наблюдения на реальных бункерах для углей или сходных сыпучих материалов.

Книги [Л1, Л2, Л4] — это классика по данной теме, но во всех этих работах теория движения построена на замерах сопротивления сдвигу в лабораторных условиях и наблюдениях на моделях¸а слипание учитывается только поправочным коэффициентом в расчётах, хотя сопротивление сдвигу в результате слипания углей в корне отличается от сопротивления, вызванного трением угля по углю.

По рекомендациям A. Jenike, (США, [Л1]) с конца 50-х годов на электростанциях США строятся круглые бункера с высокой нижней конической частью, выходящей непосредственно на питатель с углом наклона 74º-75º, выполненной из нержавеющей стали.

Предполагалось, что такая конструкция приведёт к массовому истечению и движению топлива вдоль стен и их полировки. Как признают сейчас американские специалисты, не только нет движения топлива вдоль стен, но наблюдается налипание на этих поверхностях.

1—3. Терминология

В существующей библиографии [Л1, Л2] движение сыпучих в бункерах определятся как истечение, т. е. прохождение через выходное отверстие и его влияние на движение сыпучего материала в бункере. Понятие «истечение» сохранилось от бункеров, применявшихся на строительных площадках с периодическим открытием и высыпанием (истечением) материала в открытое пространство.

В топливных бункерах нет свободного истечения, т.к выход топлива ограничивается и определяется производительностью питателя. Процессы, происходящие в бункерах, и сопутствующие им положения можно определить следующим образом:

Сработка — вместо истечения. Сработка — это изменение объема топлива в бункере в ходе поступления топлива на питатель. Сработка — более широкое понятие, чем истечение, т.к. кроме движения учитывает зависание, внутренний сдвиг и внешний сдвиг (обрушения).

Зона сработки — часть бункера, из которой поступает топливо на питатель.

Зона сдвига — место в бункере, где создаются условия для перехода топлива из состояния сплошного тела в сыпучий материал.

Зона зависания — часть бункера, в которой осталось топливо при максимальном снижении уровня.

Сдвиг внешний — сдвиг объёма с разрушение связей по граничным контактным поверхностям неподвижной массы иобрушение его в свободное пространство воронки. Наблюдается визуально.

Сдвиг внутренний — сдвиг объёма, граничащего с основным потоком, с разрушением связей между частицами, переходом в движение и объединением двух потоков. Определяется посредством измерения скорости потока.

Движение — перемещение частиц или объёмов в организованном потоке, обладающем контуром, диаметром (постоянным или переменным) и скоростью.

Первоначальный поток — поток, начинающийся в месте выхода угля на питатель и образующийся после окончания загрузки.

Смежный поток — поток, образующийся в результате внутреннего сдвига.

Основной поток — поток, объединяющий первоначальный и смежный потоки.

Пульсация — воздействие смежного потока на основной, приводящее к его торможению или полной остановке.

Зависание угля (Coals Stagnancy).

Угольные потоки (Coal Flows).

Массовый поток (Mass Flow) — движение частиц в объёме всего бункера.

Массовый поток в ограниченном объёме — см. часть 2, раздел Потоки.

Ограниченный или местный поток (Local Flow) — движение частиц в ограниченном объёме бункера или «вторичного» бункера.

Угол сдвига — это угол наклона плоскости касательной к контуру поверхности смещения объёма.

Периодическая или полная сработка — это сработка с максимальным снижением уровня, которая производится с целью исключить слёживание угля и выполняется с промежутками времени, установленными для каждого конкретного случая.

Эксплуатационная характеристика бункера обозначена:

Ки — коэффициент использования объёма,

и определяется:

Ки = Uф/Uпр, где: Uф — фактический объем. Uпр. — проектный объём.

В дальнейшем будет применен также для оценкиэффективности побудительных устройств и др. мер улучшения работы бункеров.

Используемые обозначения: D, D1….d — диаметры потока.

α — угол скольжения угля по углю.

ἀ — угол сдвига.

β — угол наклона стены бункера к горизонту.

τ — сопротивление сдвигу.

τ0 — начальное сопротивление сдвигу.

σ — нормальное напряжение.

φ — угол внутреннего трения.

ƒт — коэффициент внутреннего трения.

ƒс — коэффициент связности.

ү — насыпной вес.

Vg — скорость потока.

Vh — скорость снижения уровня.

Ар — зольность на рабочую массу.

Wp — влажность на рабочую массу.

F1, F2 — контуры потока.

2. Наблюдение движения и зависания топлива в бункерах ТЭС

2—1. Цель

Изучение процессов, происходящих в бункерах, с целью разработки эффективных мер борьбы с зависанием и сводообразованием для каждой конкретной группы углей.

2—2. Методика

Наблюдения включали:

а. Сбор данных по изменению влажности угля по временам года,

б. Определение количества загруженного в бункер угля по показаниям конвейерных весов.

в. Определение объёма обрушенного угля по показаниям весов на питателях.

г. Обмеры поверхностиугля по мере снижения его уровня и определение её контуров. Замеры производились с помощью отвеса в максимальном количестве точек сетки обмера. Интервал замера каждые 30 мин.

д. Замеры скорости снижения уровня; тоже, что пункт «б», но только в одной самой нижней точке. В случае обрушения выполнялся дополнительный замер нового, более высокого уровня, и отмечалось время.

е. Определение параметров потока, зоны сработки и зависания.

Скорость движения в потоке определялась с помощью отвеса с отметками каждые полметра и груза, который опускался на поверхность угля. По мере снижения поверхности груз засыпался углем и продолжал движение в потоке как его часть.

Фиксируя расстояние по меткам отвеса и время, определялась скорость потока, а зная производительность питателя, рассчитывался диаметр потока.

Кривая, соединяющая расчетные диаметры потока по глубине определяет контуры потока, границызон сработки и зависания.

ж. Углы обрушения определялись по соотношению разницы радиусов воронки в верхней и нижней точках обрушения и расстоянию между ними по глубине бункера.

з. Зоны максимальных напряжений (пяточный эффект) и их расположение по глубине бункера у углей разной сыпучести определялись по точкам перегиба на графиках скоростей.

Примечание.

Описанные ниже наблюдения (часть 1) проводились в условиях гравитационного движения без применения побудительных устройств.

2—3. Организация наблюдений

— зачистка бункеров до наблюдений.

— внутреннее освещение бункеров.

— связь со щитами управления топливоподачи и блока.

— длительность одного наблюдения — от полной загрузки до максимально допустимого снижения уровня топлива.

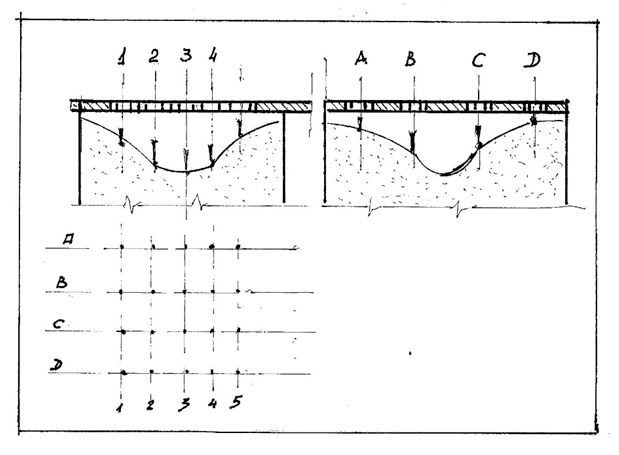

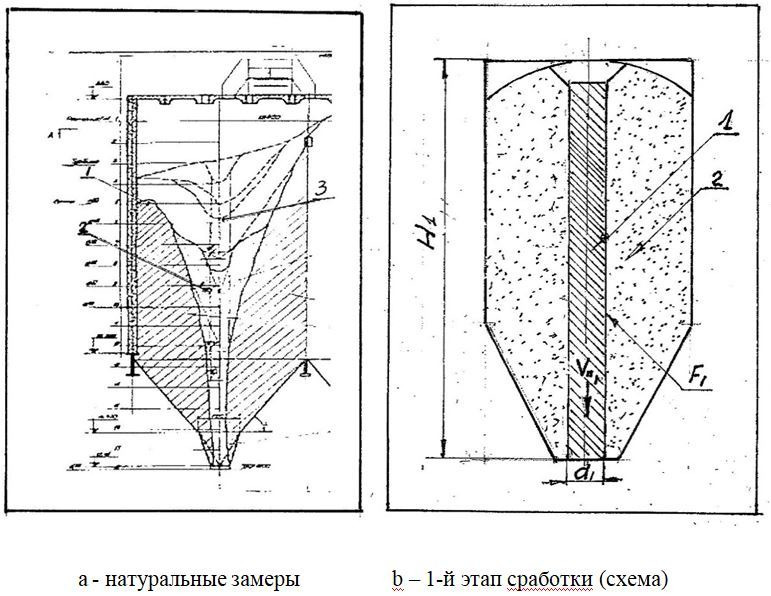

— На рис. 1—1а показана схема расположения точек замера. Четыре ряда и пять точек в ряду.

3. Градация углей по сыпучести

а. Связность и сыпучесть угля

Уголь поступает в бункера в виде россыпи. В бункере часть его находится в движении, сохраняя структуру насыпного материала, а другая часть неподвижна и представляет сплошную массу, которое в определенных условиях может вернуться в состояние насыпного материала. С первых же этапов наблюдений стало ясно, что поведение топлива в бункерах определяется его сыпучестью, показатель которой следует установить.

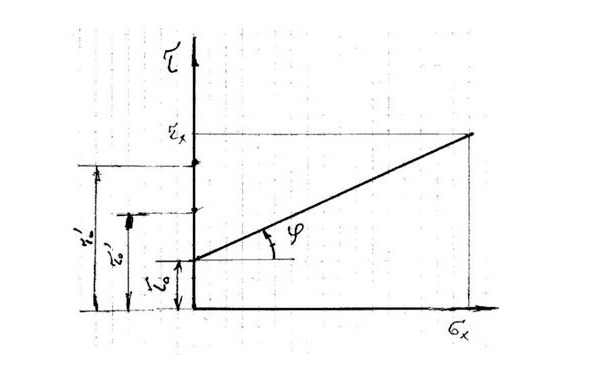

Уголь как сыпучий материал относится к связным материалам, у которых начальное сопротивление сдвигу τ0> 0¸ а общее сопротивление сдвигу определяется как τ = (σ׃) + с [Л2]; где с — связность материала, т. е. с = τ0, σ- нормальное давление, ƒ — коэффициент внутреннего трения, φ- угол внутреннего трения, f = tgφ.

Условием сдвига угля на наклонной плоскости под действием собственного веса без приложения внешних сил является преодоление начального сопротивления сдвигу. Поэтому в качестве показателя сыпучести выбрана величина начального сопротивления сдвигу (τ0), а с тем, чтобы она соответствовала реальным условиям, замеры проводились непосредственно в бункерах.

Величина τ0 будет иметь различные значения для различных углей или того же угля разной влажности, а также у того же угля на разной глубине в бункере (τ0,τ01, τ02…рис. 1—1а).

б. Определение начального сопротивления сдвигу (τ0) в реальных условиях (в бункерах)

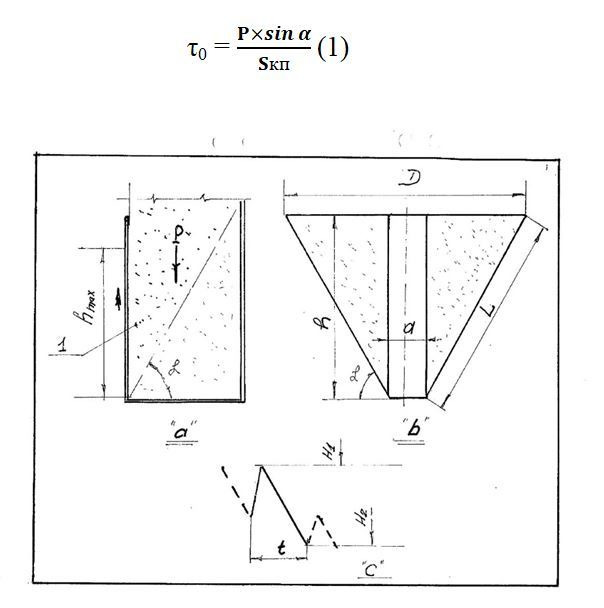

Определения τ0 производились на обрушениях типа сегмент-арка (см. часть 2, рис. 2—1а) в зоне минимального уплотнения на глубине до 2,5—3,0 м.

Замерялось: вес объёма самообрушения (Р), площадь его контактной поверхности (Sкп) и угол обрушения α. Начальное сопротивление сдвигу рассчитывалось по схеме (см. рис. 1—2).

Обозначения:

«а» — прибор для замера τ0.

«b» — аналогичная схема в бункерах.

«с» — фрагмент из рис. 1—13.

D, d — h диаметры и высота конуса обрушения.

L- длина образующей конуса.

t — время сработки.

hмах — максимальная устойчивая высота сыпучего материала при подъёме затвора (обозначено 1).

α — угол сдвига.

Р — вертикальное давление.

В лабораторных условиях τ0 определяется [Л2] при h=hмах на приборе (см. рис. 1—2а).

На рис. 1—2б показано сечение конуса зависания. Высота h треугольника со сторонами (D-d) /2 и h (часть «b» рис 1—2) является высотой максимально устойчивой стенки конуса зависания к моменту его обрушения.

В общем случае:

τ0= σ/S. σ=h×γ×sin (90 — α) ×f. Где: h — высота слоя; γ, α, f — см. обозначения, раздел 1—3.

В данном примере расчёт упрощён.

Вес Р=t×q, где t — время сработки обрушенного объёма, взято из графика (см. часть2, рис. 2—2).

q — производительность питателя (известна).

S = πL (D + d) /2 — контактная поверхность обратного конуса.

Диаметры D и d (см. деталь «а» рис. 1—2) рассчитывались на основании поэтапных замеров скорости потока.

Угол α = 50º.

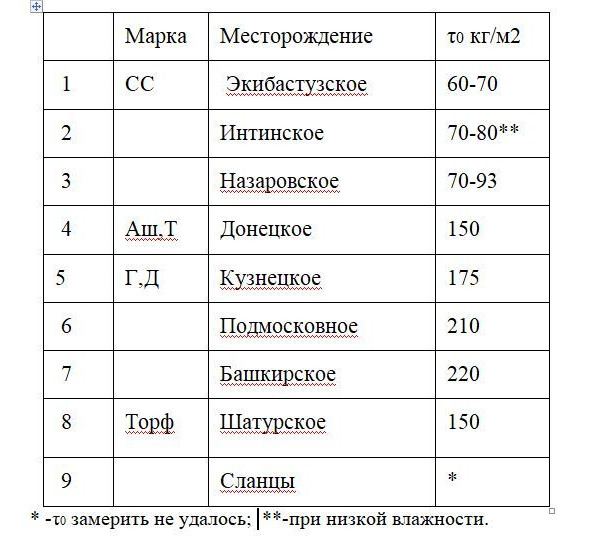

в. Градация

На основании полученных данных предлагается следующая градация углей по сыпучести:

г. Коэффициент сыпучести

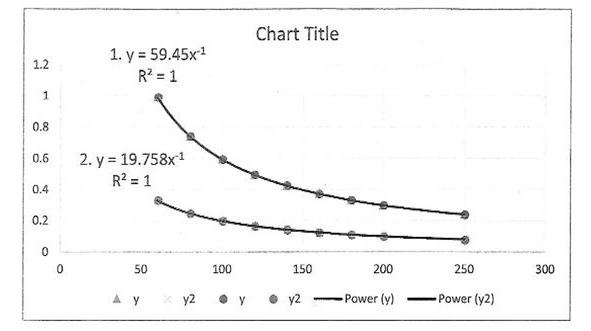

Насыпной вес и начальное сопротивление сдвигу определяют коэффициент сыпучести Кс. Сыпучесть Экибастузского угля (Кс =1).

Кс = z × γ/τ0; где z = 0,066м.

Для угля Кс = 59.4/τ0 (2а).

Для торфа Кс = 19.8/τ0 (2б).

Обозначения:

1. Уголь. γ = 900 кг/м3.

2. Торф. γ = 300 кг/м3.

Примечание:

Величина τ0 возрастает с повышением влажности топлива, наличия мелких частиц и глубины залегания слоя (степени сжатия).

Кс — величина безразмерная.

4. Наблюдение сработки углей по группам сыпучести

Начиная наблюдения, автор не исходил из заранее принятых аксиом или теоретических предпосылок. Всё, что изложено далее, — это практические наблюдения и выводы на их основе. В случае соответствия процессов использовались положения механики грунтов (осадка грунтов, углы скольжения, концентрация напряжений и др.) и понятия, взятые из гидравлики (поток, скорость потока, диаметр потока).

Общие положения

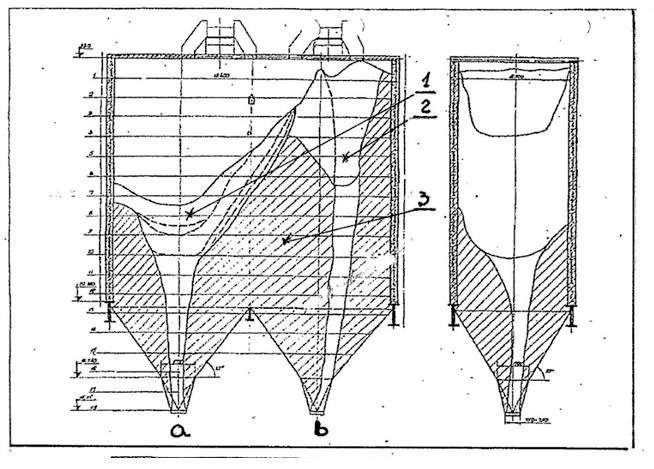

Обследовались стандартные бункера различных лет постройки. Емкостью от 200 до 500 тонн и высотой 15—17 м и выше из металла, бетона или бетон–металл. Форма бункеров: верхняя часть призматическая, переходящая в обратную пирамиду. Углы наклона стен от 55º до 75º.

Топливо — угли (каменные, бурые), сланцы и фрез торф.

Наблюдения сработки выполнялись с бункерной галереи и включали замеры: поэтапные замеры уровней, скорости потока и расчёт диаметров (см. Методика). Они начинались с момента сдвига (оседания) поверхности или начала образования воронки (см. сетка точек замера, рис. 1—1а).

Во время загрузки нет возможности замерить скорость движения в потоке.

Картина развития потока на этом этапе восстанавливается на основе возможных вариантов аналогичных наблюдений.

Изложенные ниже наблюдения основываются на замерах, выполненных на реальных бункерах, объединённых в таблицы №1—3 и №1—4 (Приложение 1).

4—1. Наблюдение №1. Сработка углей группы УС

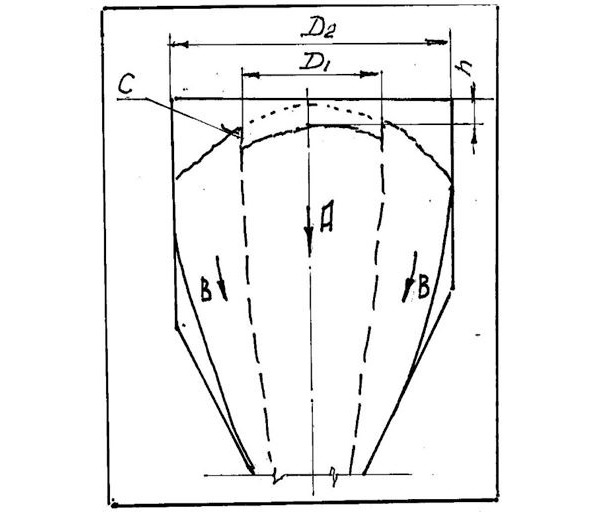

Сработка бурого угля шахтной добычи Интинского месторождения (рис. 1—4а).

Wр =10%. Aр = 26%. Углы наклона стен β =70º-70º/74º-74º.

При влажности до 10—13% этот уголь по вышеприведенной классификации относится к группам сыпучести УС2 или СС1 (массовый поток), но с повышением влажности до 13%-16% возрастает его начальное сопротивление сдвигу и он переходит в группу СС1—2 (ограниченный поток).

Обозначения:

А — Движение массы угля в центральной части на первом этапе.

В — Сдвиг массы угля с периферийной зоны на втором этапе.

С — Граница сдвига слоёв.

h — разница высот.

D1, D2 — диаметры потока.

На рисунке показана начальная стадия сработки Интинского угля при влажности 10–11%.

1-й этап сработки:

Поверхность в пределах окружности D1 начинает оседать, а на границе (точка С) образуется трещина.

2-й этап сработки:

Через короткий промежуток времени оседает вторая часть (окружность D2), а первая часть в этот момент как бы останавливается. Создается впечатление, что поверхность «дышит».

3-й этап сработки:

Продолжается равномерное снижение по всему уровню и уголь срабатывается полностью.

Сработка Экибастузского угля

(Электростанция, сообщившая об отсутствии проблем с переходом на сжигание Экибастузского каменного угля вместо Челябинского бурого).

Уголь каменный Экибастузского месторождения марки УС. Wр=5—7%, Aр=42%, β=67—65º/67—65º. Отличается стабильностью влажности по временам года.

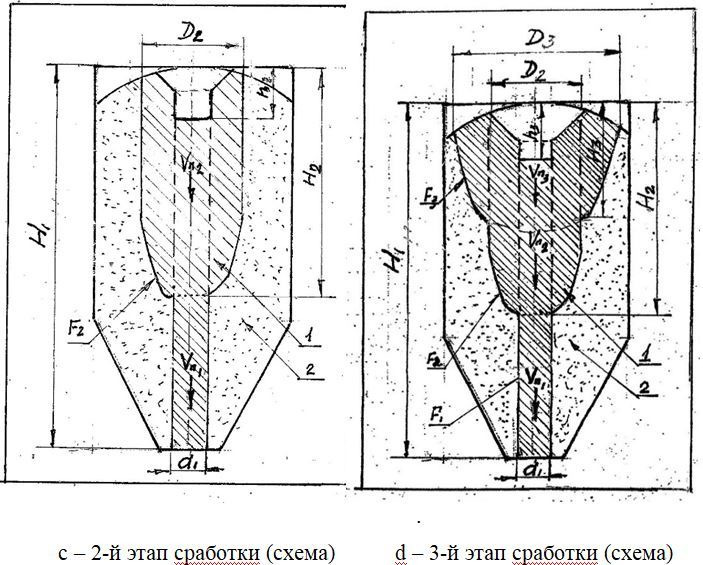

1-й этап сработки:

Скорость снижения вершины конуса засыпки Vп1 выше скорости снижения уровня остальной поверхности. Образующаяся поверхность топлива имеет форму конической воронки. Глубина конуса h2 = 0,4—0,5 м.

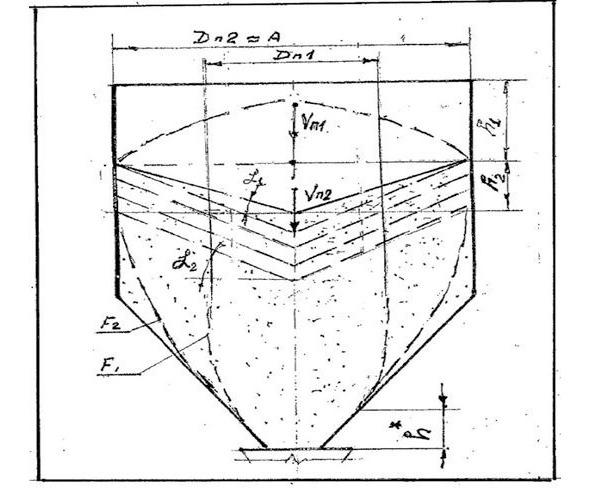

Обозначения к рис. 1—4б:

H — высота бункера¸ h1 — расстояние до точки изменения скорости потока¸ h2 — глубина воронки, Dп1, Dп2 — диаметр потока¸ α1 и α2 — углы скольжения, Vп1 и Vп2 — скорости потока, F1 — контур первоначального потока, E2 — контур вторичного потока, h* — расстояние до точки касания потока со стенкой.

В данном случае воронка отличается от набл. №2-3-4 тем, что дальнейшее развитие воронки прекращается, а края воронки начинаются от стен бункера. На основании замеров скорости потока определены его параметры: скорость V1=0,0027 м/сек¸ диаметр D1= 2,52 м и контур F1.

Примечание: Значения скоростей и диаметров потоков наблюдений №1-2-3-4 — см. табл. 1—3 (Приложение №1)

.

Расчет диаметра потока — см. часть 2, раздел 3—4, формула (6).

2-й этап сработки:

На глубине h1 скорость движения потока Vп1 снижается до Vп2 (см. часть 2, рис. 2—3а), а расчётный диаметр потока увеличивается до Dп2 за счёт сдвига объёма, шириной D2 — D1 и высотой H2, и расширением потока до контура F2.

Новые параметры основного потока: скорость V2=0,0014 м/сек, диаметр D2=3,58 м., контуры вторичного потока F2 (поток массовый), а форма зоны сработки эллипс (эллипсоид). Угол скольжения α изменяется от 22º до 38º. Продолжается снижение уровня топлива по всей поверхности и сохраняется её коническая форма. В точке касания потока с поверхностью бункера на высоте h*=1—1,5 м наблюдается ускоренный износ стальной стенки. Бункер очищается от угля практически полностью Ки = 1.0.

В наблюдениях 4—1а и 4—1б процесс образования массового потока идентичен и состоит из этапов: 1) образование первичного потока, 2) образование смежного потока, 3) объединение потоков в единый массовый поток.

4—2. Наблюдение №2. Сработка углей группы сыпучести СС

Уголь каменный Кузнецкий марки Г, Д. Группа сыпучести СС 1—2.

Wр = 6.5—10.5%. Aр = 12.2—20%. β = 55—55º/59—59º.

Этапы сработки:

Образовывалась воронка небольшого диаметра (Dп1 <1м), по мере углубления которой диаметр увеличивался за счёт обрушения топлива со стен воронки в центральный канал (колодец).

Уровень в центральном канале снижается до H1 и воронка расширяется до диаметра D2.

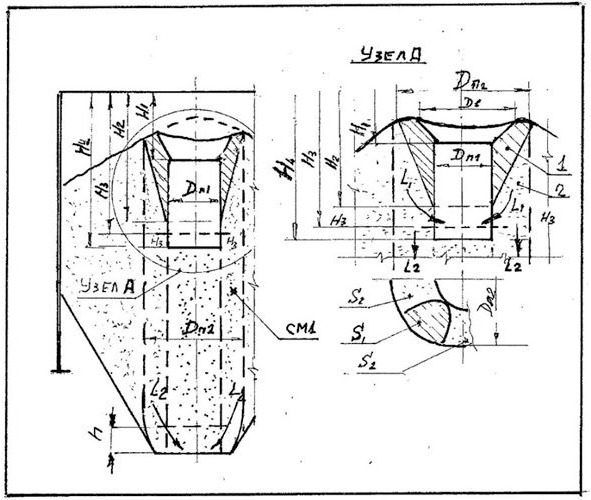

Обозначения к рис. 1—5:

Расстояния: Н1 — до нижнего края воронки, Н2 — до нижней точки объёма обрушения, Н3 — до верхней плоскости разрыва, Н4 — до уровня угля в колодце в момент обрушения. СМ1 — смежный поток. Н3-Н3 — верхняя плоскость разрыва, h– расстояние до нижней плоскости разрыва. 1 — объём обрушения, 2 — частицы угля в смежном потоке. S1 — сегмент первого обрушения. S2 — сегмент второго обрушения. α — угол скольжения. D1 и D2 -диаметры потока.

Стрелки: L1-L1 — это направление осыпания топлива в верхнем сечении разрыва. L2-L2 — это направление сдвига в нижнем сечении.

Рассмотрим процесс расширения канала от D1 до D2 (рис. 1—5, «Узел А»).

Обрушения прекратились. Идёт сработка топлива в воронке с равномерным снижением уровня основного потока. Поверхность потока плоская, а поверхность стен канала заглажена.

Воронка углубляется до глубины Н2. Происходит разрыв стены канала на глубине Н3, выше уровня топлива в канале — в данный момент Н4.

Частицы, находящиеся в полости за стенкой выше линии разрыва, осыпаются в канал (L1. рис 1—5, вид А), а частицы, находящиеся в полости ниже линии разрыва L2, оседают (между стенками D2 и D3), сливаясь с основным потоком ниже разделительной стенки.

2. Происходит обрушение сегмента S1 под углом сдвига α и разрушается смежный сегмент S2–S2. Исчезает разделительная стенка. Поверхность основного потока выравнивается на уровне Н3, общая скорость снижается, а диаметр увеличивается до D2.

Произошло объединение основного потока со смежным потоком СМ1, а на границе D2 образовалась новая устойчивая стенка (D3).

Все эти этапы происходят в считанные секунды. Процесс расширения потока повторяется. В отличие от наблюдений 4—1а и 4—1б, смежный поток имеет ограниченную ширину (D2–D1) /2 = 300–400 mm.

Использование объёма бункера Ки=0,5—0,7 для угля без шлама и Ки=0,4—0,5 для угля с примесью шлама.

Примечание:

Послойное образование смежных потоков было подтверждено при исследовании потоков (Наблюдение №5).

Данное наблюдение показало:

— возможность существования временного смежного потока.

— возможность существования временной стенки между основным и смежным потоками.

— наличие внутреннего сдвига (h, L2-L2).

— возможность обрушения как результат сдвига части основания зависшего объёма.

Сработка угля марки Т Донецкого месторождения

Группа сыпучести СС 2—3. Wр= 7%. Aр=20%. β — 55—55º/ 59—59º

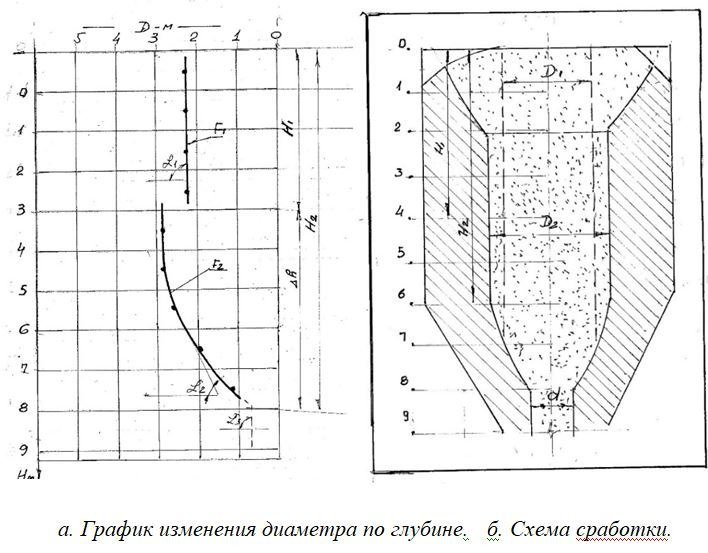

1-й этап (рис 1—6б). Поток имеет постоянную скорость V1, диаметр d1, форма потока (контур F1) — цилиндр, и протяженность Н1 на всю высоту бункера.

Обозначения к рис. 1—6а:

1 — контур зависания, 2 — первичная воронка, 3 — вторичная воронка. Пунктирная линия — временные границы потока. Сплошные линии — окончательные границы потока к моменту загрузки угля.

Обозначения к рис. 1—6 (b,c,d):

1 — поток, 2 — неподвижная часть угля. H1, H2, H3 — протяженность потока в момент его образования. h1, h2, h3 — расстояние до верхней точки потока. V1, V2,V3 — скорость потока на отрезке (см. текст). d1, D2, D3 — диаметры потока. F1, F2, F3 — контуры потока.

Скорость снижается и соответственно увеличивается диаметр. На участке потока протяженностью Н2 скорость потока V2 (V2 <V1), диаметр D2 (D2> D1), контур F2 имеет форму вытянутого полу-эллипса.

3-й этап (рис 1—6d). Следующее снижение скорости потока с образованием второго полу-эллипса, параметры которого F3, V3 (V3 <V2), Н3, D3 (D3> D2).

Объём в границах контуров двух полу-эллипсов составляет эффективный объём бункера. Вид потока — местный поток или движение в ограниченном объёме. Сработка заканчивается через 4 часа вместо 10 часов.

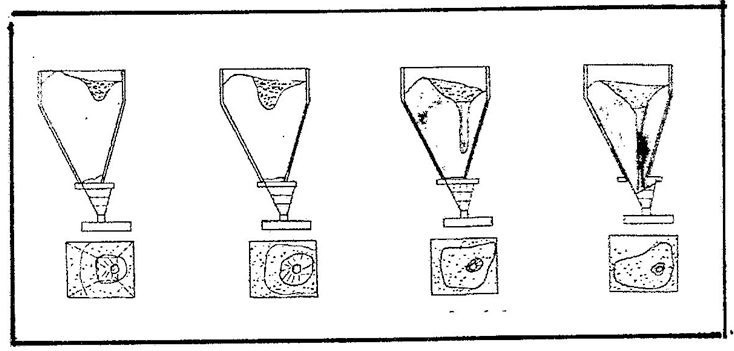

4—3. Наблюдение №3. Сработка углей группы сыпучести НС

Уголь бурый — карьерной разработки с примесью глины,

Wр=55%. Aр=18—20%. β=62—75º/72—72%.

Сработка:

В верхней части — на уровне от 0 до Н1 (2,5—3 м.) происходит серия сдвигов единиц объема — сползание и их разрушение. (подробнее см. ниже, раздел 6.3).

После сработки обрушенного топлива и расширения воронки процесс повторяется. Обрушившийся объём рассыпается на отдельные частицы, но вновь образует воронку названную вторичной воронкой (рис. 1—13).

Объём воронки и колодца потока составляет эффективный объем бункера. Весь указанный объём — это вновь загруженное топливо.

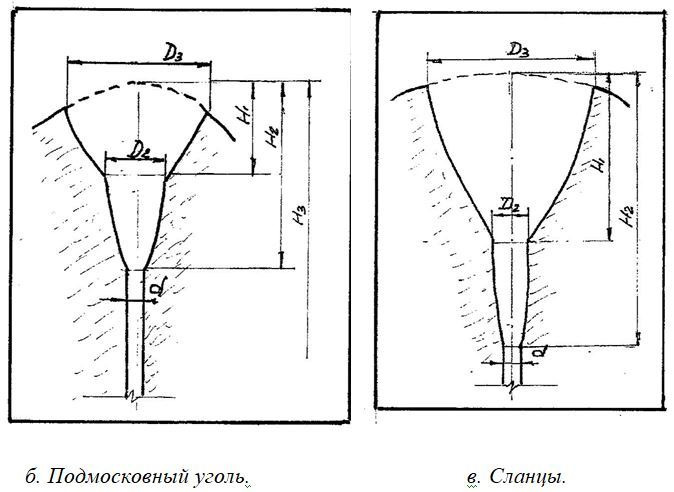

Аналогичная картина сработки у подмосковного бурого угля и сланца.

Ки = 0.15—0.2 (рис. 1—7 а, б)

Бурый уголь Салаватского месторождения поступал из карьера с примесью глины. В сезоны дождей уголь представлял собою глинистую массу, забивавшую выход из бункера на питатель и требовавшую непрерывной ручной шуровки.

Параметры сработки Подмосковного угля и Cланца — см. Приложение, табл. 1—5.

4—4. Наблюдение №4. Сработка угля в двойных бункерах

Процесс сработки топлива групп СС 2—3 и НС в бункерах с двумя выходными отверстиями аналогичен предыдущему случаю, но из-за наличия двух одновременно действующих потоков в пространстве между ними образуется устойчивая разделительная стенка из угля (пункт 3, рис 1—8).

Если уголь из двух подбункеров поступает на один питатель, и из подбункера «а» поступает большая часть угля, то бункер срабатывается неравномерно, что затрудняет его загрузку двумя нитками топливоподачи.

a,b — подбункера, 1 — воронка а, 2 — воронка-канал b, 3 — стенка между потоками.

4—5. Наблюдение №5. Образование и развитие потока

(Замеры: см. табл. 1—8)

Условия испытаний:

Топливо: Уголь группы СС2, смесь Аш (94%) с влажностью 4.7—10% + шлам (1,6%) с влажностью 24%.

Бункер. Верхняя часть бункера имеет вертикальные стенки из бетона, а нижняя — обратная пирамида с углами наклона стен 70—70º и 74—74º из металла. Бункер предварительно зачищен. Размеры бункера в верхнем сечении 6,15 м × 5,35 м, в нижней части пирамиды 1,8 м × 1,8 м с подбункером, выходящим на питатель.

Методика замера скорости движения угля в потоке и расчёт диаметра потока (см. раздел 2—2).

Наблюдения проводились на одном бункере, на том же топливе, но в разное время года и на разном промежутке времени от предыдущей зачистки.

Выполнено 4 испытания –2 в ноябре месяце (1 месяц после зачистки) и ещё 2 в марте (6 месяцев после зачистки).

Данные замеров скоростей и расчётные диаметры потока — см. таблицу №1—8 в Приложении.

Наблюдения включали:

а. Замер времени t1, t2…. прохождения элементом замера контрольных расстояний 1—2, 2—3… и определение скорости движения потока.

б. Расчет диаметра потока на каждом участке и построение графика изменения диаметра по глубине бункера.

в. Построение схем сработки и зависания.

Наблюдения.

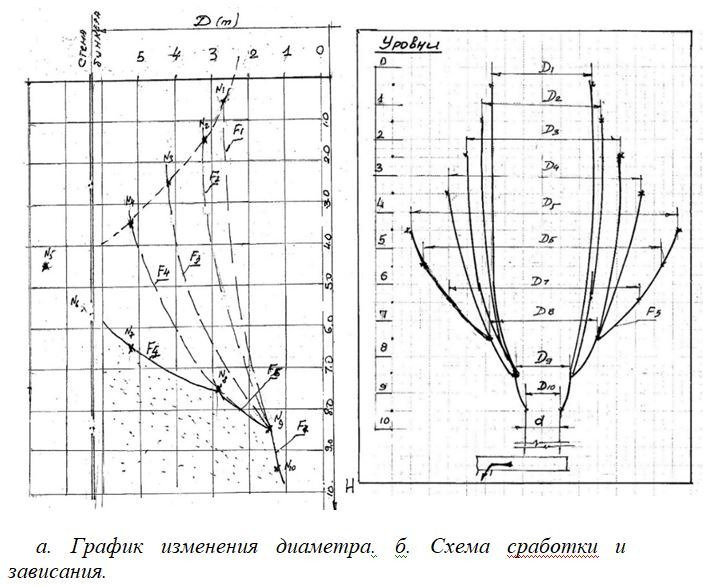

а. Ноябрь-1. Веерообразное образование полу-эллипсов потоков.

Процесс сработки:

На каждом участке замера (сверху вниз) получена скорость более низкая, чем предыдущая, т. к. расширение потока происходит за счёт образования ряда смежных потоков D2,D3,D4 и т.д., основание которых находится на одном уровне (Веер). Протяженность потока на всю высоту бункера (полноразмерный поток).

Расчетные диаметры D5 и D6 оказались вне пределов бункера.

Объяснение данного явления — см. раздел «Пульсация потока» (часть 2).

Обозначения: D1, D2, D3.…. — диаметры потока.

F1, F2… — контуры потока.

Примечание: Результаты испытаний рассматриваются в порядке снижения эффективности сработки.

б. Наблюдение Ноябрь-2. Образование одного полноразмерного смежного потока.

Процесс сработки:

Форма потока — это полу-эллипс в нижней части (отметки 6-7-8 м) с переходом в цилиндр D1=2,25 м, H1=7 м. Первые метры (отметки 0-1-2-3-4) поток движется с постоянной скоростью при постоянном диаметре D1, а затем он расширяется на величину ∆D=D2-D1=0,65 м за счёт образования одного смежного потока диаметра D2. Толщина смежного потока 0,325 м.

Обозначения: D1, D2 –диаметры потока. F1, F2 — контуры потока. α1, α2 — углы сдвига. Н1, Н2 — протяженность участка потока.

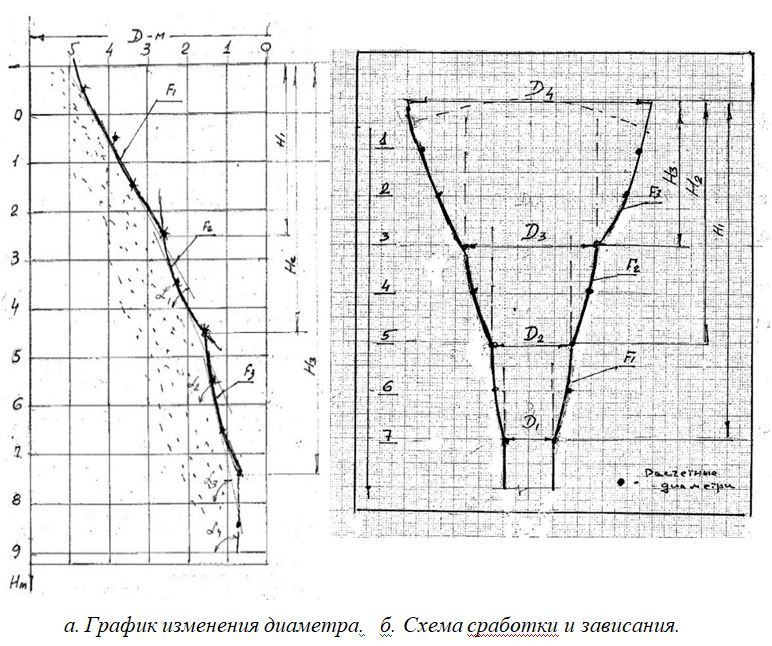

в. Наблюдение Март-2. Группа ограниченных смежных потоков.

Процесс сработки:

Поток состоит из трёх полу-эллипсов, формирующихся на разных уровнях по вертикали и переходящих один в другой.

В верхней части бункера поток имеет максимальный диаметр. По форме он соответствует потоку, наблюдаемому в конечной стадии испытаний по сработке углей группы СС2.

Расширения потока от D1 до D4 проходит в период времени между окончанием загрузки и началом образования воронки, т. е. в период, когда невозможно замерить скорость в потоке и построить переходные этапы образования потока. К моменту начала замера поток сформировался в форме, как показано на рис 1—12б.

г. Наблюдение Март-1. Группа полу-эллипсов движения по вертикали

Наблюдения «Март 1 и 2» соответствуют углям групп СС 2—3 и НС, наиболее склонным к зависанию.

Замеры скорости потока в самой верхней точке дали максимальный диаметр D4=3,8 м, а затем снижение D3=1,5 м, D2=1,13 м.

Уровни среза полу-эллипсов равны: Н1=4,5 м, Н2=7 м, Н3=8,5 м от верхней кромки бункера.

Бесплатный фрагмент закончился.

Купите книгу, чтобы продолжить чтение.