Бесплатный фрагмент - 5S. Организация рабочих мест

Что такое 5S?

Вначале разберём, что обозначает известная всем аббревиатура, как ее понимать, в чем заключается суть этого метода.

5S — это аббревиатура пяти японских слов, обозначающие порядок улучшения любого рабочего места и его организации. Далее эта аббревиатура была переведена на английский язык, на котором она также очень гармонично легла на 5S — все пять шагов также начинались с «S». После аббревиатура была переведена на русский язык, и в русском языке также нашлись аналоги, начинающиеся с буквы с.

С момента основания бережливого производства 5S считается наиболее распространенным и фундаментальным методом, с которого начинается реализация каких-то улучшений и шагов в направлении бережливого производства.

5S помогает стабилизировать процесс, организовать рабочие места, повысить лояльность персонала, дать понять коллективу, что улучшения, в первую очередь, начинаются на рабочих местах. Метод помогает вовлечь персонал. В настоящее время о 5S написано достаточно много книг, статей, этот метод по праву является наиболее популярным методом в России.

Первый шаг — это сортировка (SEIRI). Четкое разделение предметов на нужные и ненужные и избавление от последних. Избавление от хлама, сломанных, неиспользуемых предметов и так далее.

Второй шаг — соблюдение порядка (SEITON). Организация хранения необходимых вещей и предметов, которая позволяет более быстро и просто найти то, что используется ежедневно. Эти вещи находятся под рукой. То, что используется редко — находится где-то на определенном расстоянии (в шкафу, на складе и т.д.)

Третий шаг — содержание рабочего места в чистоте и опрятности (SEISO). Это поддержание чистоты и устранение источников загрязнения, постоянная уборка. Это то, что поднимает моральный дух и придает рабочему месту красивый, эстетичный и пригодный для работы вид.

Четвертый шаг — стандартизация (SEIKETSU). Это необходимое условие для выполнения первых трех правил. Это закрепление первых трех шагов, документальное либо визуальное. Оно необходимо для улучшения контроля и формирования базы, для выработки привычки.

Пятый шаг — совершенствование (SHITSUKE). Улучшение организации рабочего места, постоянное повторение первых четырех шагов, выработка привычки улучшать рабочее место и повторять первые четыре шага.

Цели и задачи 5S

Следующими важными вопросами являются цели и задачи 5S. Зачем нам нужно 5S? Какой результат можно получить с помощью рациональной организации рабочих мест? Какие задачи можно попутно решать и какие основные цели преследуют эти 5 шагов?

Во-первых, 5S — это система рациональной организации рабочих мест. Вы спросите, зачем нужно рационально организовывать рабочие места, ведь люди и так работают нормально, продукция производится, какая-то прибыль приходит в организацию? Если вы начинаете работу в направлении бережливого производства, система 5S как раз будет являться частичкой фундамента, который позволит применять более сложные комплексные методы и инструменты бережливого производства.

Первая цель, которую преследует система рациональной организации рабочих мест — это стабилизация процессов.

Основная и главная цель заключается именно в стабилизации процессов. Стабильность выражается в способности повторять результат, то есть выдавать определенное количество и качество продукта, которое можно предсказать. Зависит стабильность от различных факторов.

Например, от работы оборудования, качества, технологии, материалов, инструментов, человека, от риска получения травмы, то есть от множества факторов.

И рациональная организация рабочего места как раз устраняет основные потери на рабочем месте, позволяет исключить или уменьшить некоторые факторы, влияющие на стабильность процесса.

Например, когда человек меньше ищет инструмент, быстрее обнаруживает отклонения, когда оборудование более чистое, а рабочее место более аккуратное, то результат, выдаваемый процессом, становится лучше и стабильнее.

Результат может быть стабильно плохим и стабильно хорошим, но, тем не менее, он будет предсказуем, повторяем, и его уже можно будет прогнозировать.

Вторая большая цель рациональной организации рабочих мест заключается в вовлечении и подготовки персонала к более серьезному улучшению.

Организация рабочих мест — это в первую очередь видимые улучшения, которые затрагивают непосредственно рабочих, их рабочие места и операции, то есть там, где человек, который создает ценность, непосредственно работает.

Во время кампании по организации рабочих мест выявляются лидеры. Это неравнодушные к судьбе компании люди, которым важна их окружающая среда, рабочие места и процессы. Персонал начинает поддерживать инициативу руководителя. Он видит, что от простых инструментов, от инициатив руководства в первую очередь для них появляется какая-то польза в виде чистого, опрятного, рационально организованного рабочего места. Работники начинают вовлекаться в сам процесс улучшений, и помочь этому можете вы, начав с того, что организуете рабочие места, сделаете их чистыми, аккуратными, опрятными, рационально выполненными.

Из дополнительных преимуществ, которые влечет за собой применение 5S, можно выделить снижение числа несчастных случаев. Это происходит, если человек меньше спотыкается, когда снижается вероятность того, что что-то может упасть, обо что-то он может ушибиться и так далее. За счет исключения этих травмоопасных ситуаций, связанных с нерациональной организацией рабочего места, снижается число несчастных случаев. То есть повышается уверенность человека в безопасности. Это дополнительное преимущество влечет за собой и вовлечение персонала, и стабилизацию процесса. Это следствие двух основных целей.

Следующее преимущество — повышение качества продукции, снижение количества дефектов. Когда рабочее место и оборудование более чистое, а все предметы рационально расположены, каждый сможет заметить отклонение быстрее, чем обычно, следовательно, и среагировать на брак раньше. Любой может заметить какие-то ошибки в процессе, которые могут повлечь возникновение брака. Самый банальный пример — это то, что в куче различных предметов, среди инструментов и так далее проще затеряться браку, его просто не видно. Как вы понимаете, существует косвенная связь между организацией рабочего места и уровнем качества продукции, в некоторых спецификах процесса прослеживается и прямая связь. Например, в пищевой промышленности, где малейшая грязь или посторонний предмет — это брак продукции.

Очередное преимущество — это создание комфортного психологического климата, стимулирование желания работать. Оно больше относится к механизму вовлечения. Человек привыкает ко всему: к хорошему рабочему месту или к плохому, грязному, неорганизованному. Но когда кампания улучшения рабочих мест (5S) происходит постоянно, это создает такой комфортный психологический климат и стимулирует желание работать у людей. Они видят, что руководство о них заботится. Это влечет за собой дополнительные преимущества: человек чувствует себя в большей безопасности, его работа становится более стабильной, то есть он не дергается на поиск инструмента, не спотыкается, не очищает, например, инструмент от грязи, ему проще фокусироваться на своей конкретной работе по созданию ценности, что повышает удовлетворенность самого работника.

Последнее дополнительное преимущество, которое можно выделить, — это повышение производительности труда, что, в свою очередь, ведет к повышению прибыли предприятия, соответственно, и к повышению уровня дохода рабочих. Повышение производительности труда дает устранение мелких потерь. Перемещение, передвижение, поиск, упаковка и распаковка, перекладывание лишних предметов и т. д. Это всё, чего можно избежать, если убрать с рабочего места все лишнее и оставить только то, что нужно.

Что мы получаем в результате, когда занимаемся организацией рабочих мест? Это чистое и безопасное рабочее место. Это минимальное количество потерь на рабочем месте. Это лояльный персонал, который готов к новым улучшениям. Более стабильные показатели качества и производительности.

Необходимость внедрения 5S обоснована необходимостью иметь стабильное производство в первую очередь. К тому же, полученные в результате компанией чистые и организованные рабочие места являются основой для дальнейших улучшений.

Взаимосвязь организации рабочих мест с потерями

Продолжая исследовать вопрос о необходимости организации рабочих мест, разберёмся во взаимосвязи организации рабочих мест с потерями и в следствиях их наличия. Посмотрим, какие потери есть на рабочих местах и как рациональная организация рабочего места может повлиять на наличие этих потерь и на их количество.

Нерациональная организация рабочих мест является причиной наличия многих потерь на рабочих местах. Это уже понятно, это мы принимаем, как аксиому.

Что же мы можем наблюдать на нерационально организованных рабочих местах?

Можно заметить, что на нерационально организованных местах отсутствует управление процессом, то есть не видны отклонения, проблемы, состояние процесса неясно. Когда на рабочем месте бардак, мы не можем понять, хорошо идет работа или плохо, выполняется ли план, соблюдаются ли нормы качества. Мы видим бардак, при котором мы не можем с помощью каких-то визуальных ориентиров понять, как идёт работа. Нам остается либо досконально разбираться в процессе, спрашивать и искать какие-то подтверждения, либо прибегать к каким-то другим административным средствам.

Мы можем увидеть на нерационально организованных рабочих местах, что процесс становится замкнутым на человека, затрачивается большое количество времени на работу в определенном процессе и увеличивается вероятность ошибок. Что имеется в виду под закрытым процессом? Типичный пример: кроме дяди Васи, никто не знает, где лежит ключ на 20. Если другой человек придет на это неорганизованное рабочее место, он вряд ли сможет сразу выполнить всю работу, которая от него требуется. Он вряд ли сразу сможет найти инструмент или оснастку, быстро сориентироваться в ситуации и понять, где что находится. Он потратит на это очень большое количество времени, и, скорее всего, совершит огромное количество ошибок. Обычно так и происходит. Эта закрытость процесса, опять же, связана с наличием большого количества потерь на рабочих местах.

Третье, что мы можем наблюдать, — это проблемы с производительностью. Много лишних действий, не выдерживается темп производства, нарушаются правила техники безопасности и технология для того, чтобы обеспечить нужную производительность. Потери производительности вызваны наличием большого количества потерь от перемещения по поиску нужных предметов, от ожидания и многих других факторов. Во многом эффективность работы определяется организованностью рабочих мест и отсутствием семи видов потерь, которые мы можем увидеть на нерационально организованных рабочих местах.

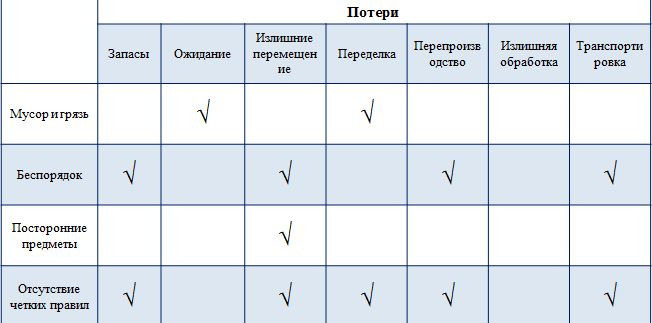

Кроме того, можно увидеть взаимосвязь нерациональной организации рабочих мест и потерь. Взгляните на табличку — сверху вы видите 7 видов потерь — излишние запасы, ожидания, перемещения, переделки, перепроизводство, излишнюю обработку и транспортировку. С левой стороны таблички — столбцы, в них вы можете видеть признаки нерациональной организации рабочих мест.

Вообще здесь можно было проставить галочки в каждую клетку, если смотреть не только прямые взаимосвязи, но и косвенные. Например, тот же мусор, грязь может повлиять на перепроизводство, когда какая-то стадия процесса или операция встанет из-за того, что сломается станок, например, от мусора и грязи. И предыдущая стадия будет производить продукт независимо от того, чего хочет внутренний заказчик.

Если говорить в целом о взаимосвязи потерь с организацией рабочих мест, то можно выявить явную зависимость. Например, выход из строя оборудования может быть из-за загрязнения и попадания мусора, что спровоцирует потерю ожидания. Простой следующей стадии производства может быть из-за поиска, например, материалов, документов, изделий, комплектующих и так далее. Все это может вызвать ожидание.

Дефекты может вызвать загрязнение рабочей поверхности, датчиков, попадание пыли, грязи и так далее. Транспортировку может вызвать скопление лишних изделий, которое будет требовать их постоянную сортировку, перемещение, перекладывание. Перемещение вызывают лишние предметы, которые ограничивают свободу действий, отвлекают внимание, требуют дополнительных перемещений. Перепроизводство и запасы могут быть вызваны беспорядком из-за отсутствия четкого представления о необходимости производства и пополнения, такое тоже может быть. Беспорядочные действия работников, выполнение лишней работы, повышение вероятности несчастных случаев, необходимость дополнительных мер для обеспечения безопасности, все это и многое другое порождается как раз нерациональной организацией рабочих мест. Где-то существуют прямые взаимосвязи, где-то косвенные, но рациональная организация рабочих мест исключает практически все виды потерь, а нерациональная, наоборот, способна порождать все семь видов.

На рабочих местах существует огромное количество потерь, устранение большинства из них начинается как раз с рациональной организации рабочих мест. Не надо прибегать к каким-то сложным комплексным аналитическим инструментам и методам. Не надо создавать какие-то большие технические советы, вкладывать деньги в инвестиции. Займитесь тем, что можно сделать сейчас. Меньше ходить, меньше искать, меньше сортировать, меньше спотыкаться, меньше вытирать руки и так далее.

Теперь вы знаете о прямой взаимосвязи между рациональной организацией рабочих мест и наличием потерь. Рациональная организация рабочих мест влияет практически на все виды потерь. Помните о ней, объясняйте её работникам и коллегам.

Условия применения 5S

В данном разделе речь пойдёт о необходимых базовых условиях применения метода 5S. Давайте посмотрим, где применять 5S, и какая требуется подготовка. Соблюдение приведенных в данном разделе условий применения 5S способно существенно улучшить и ускорить продвижение работ по организации рабочих мест. Поэтому внимательно изучите приведенные условия, сопоставьте их с возможностями вашей организации. Возможно, вы сможете оценить, насколько успешной будет кампания по организации рабочих мест и сможете лучше подготовиться.

В первую очередь, залог успешного применения методики 5S — это вовлечение как рабочего персонала, так и руководящих работников. Это командный метод, никто не должен остаться в стороне. Рабочий, бригадир, мастер, закрепленный технолог, инженер по охране труда и так далее. Те, кого можно вовлечь в эту работу — должны быть вовлечены. Работа по организации рабочего места не должна полностью сваливаться на плечи работника. Но, тем не менее, работник должен быть уверен, что сам организует свое рабочее место, принимает решения самостоятельно. Бывает так, что после проведения обучения руководитель просто взваливает всю работу на того, кто работает на конкретном рабочем месте. Он говорит рабочему: «вот это нужно выкинуть», «это сложи в тумбочку», «подпиши стеллаж», «пронумеруй папки» и так далее. Работник остается один со своей работой, он не понимает, что это и зачем. Чем ему сейчас заниматься — производить продукцию и создавать ценность или организовывать рабочее место? Он не понимает, что вообще происходит — то ли это плохое настроение руководителя, то ли начало большой самостоятельной работы по улучшениям.

С другой стороны, неправильно, когда команда, собранная для организации рабочих мест, начинает организовывать рабочее место, например, во время отсутствия работника. «Ладно, организуем рабочее место без него». Представляете, если кто-то начнет наводить порядок у вас дома, менять местами полки, где хранятся носки с трусами. Вряд ли это кому-то понравится.

Вовлечение не означает, что мы должны полностью слушать работника, — это к тому, что порой степень «замыленности глаза» бывает выражена настолько, что любые перемены ему могут казаться ужасом и глупостью. Здесь командная работа помогает рационально подходить к организации рабочего места. С одной стороны, работник чувствует свою сопричастность к изменениям, ведь впоследствии ему придется повторять шаги 5S уже самостоятельно. Сейчас я говорю только о начальном этапе. С другой стороны, «замыленность глаз» работника может существенно затормозить работу, и здесь как раз понадобится помощь команды.

Если команда вместе с рабочим начинает проходить каждый шаг, например, анализировать нужные и ненужные предметы, то степень «замыленности глаз» работника уменьшается. То есть понятно, если спросить работника, зачем ему 3 ключа на 20, он скажет, что они все нужны потому, что один он может потерять, второй его личный, а третий в карточке записан, на учете. Команда здесь может привести такие аргументы, что рациональнее пользоваться одним ключом. Такой простой пример, но тем не менее командная работа — это первый и самый главный залог успешного применения методики 5S, поэтому подумайте, кого можно подключить. Подумайте, как вовлечь и мотивировать работника. Решите, какие знания дать команде и работнику, чтобы «подстегнуть» их к организации рабочих мест.

Используйте внутренние потребности человека быть причастным к изменениям и коллективу, делающему что-то новое. Можно использовать внутренние потребности человека к творчеству.

Например, предложите работнику помощь в реализации его идей по преобразованию рабочего места, тогда работник может с большей долей вероятности вовлечься.

Очень способствует эффективной организации рабочих мест, когда персоналу демонстрируется заинтересованность руководства. Когда руководителю важно, как обстоят дела по рациональной организации рабочих мест, у его подчиненных создается впечатление, что это не разовая кампания, а что-то действительно стоящее для организации. Поощряйте работников, предлагающих меры по совершенствованию существующих стандартов, сокращению времени и трудоемкости работ. Если работник вам говорит, что можно сделать по-другому, более рационально, то любая идея, пусть даже она не реализуется сразу, должна поощряться. Это необязательно должно быть денежное поощрение, простого «спасибо», хлопка по плечу или пожатия руки будет достаточно.

Кроме этого, объясняйте важность предстоящих изменений. Система 5S, как вы знаете, не требует существенных затрат. Ее успех целиком зависит от общего понимания персоналом возможности проводимых изменений. Если человек понимает свои выгоды, важность тех изменений, которые будут проводиться на рабочих местах с точки зрения его организации и выполнения его операций, вовлекаться ему будет проще. Такой работник будет способствовать изменениям и помогать организации.

Если человек понимает, что он будет меньше ходить и искать инструмент, перекладывать какие-то предметы, за это время он может произвести больше продукции. Соответственно, сможет получить большую зарплату и пораньше уйти домой, либо у него будет время на какую-то рационализаторскую деятельность. Если он будет меньше спотыкаться, соответственно, уменьшится риск получения травм. Вовлеченных работников по организации рабочих мест на каждом предприятии можно найти достаточно много, главное всех собрать, систематизировать при обучении до того, как вы ворветесь на рабочее место работника выкидывать все лишнее. Вот это надо до него донести и дать время, чтобы работник переварил информацию.

5S применяют там, где работают люди, это система организации рабочих мест: постоянных и временных, стационарных и передвижных. Не рекомендую начинать с тех мест, где люди не работают, такие тоже часто бывают. Встречаются, например, в энергетике, объекты, где совершается обход. Начинать нужно с тех мест, где именно сейчас работают люди и где они проводят большую часть рабочего времени.

Не требуйте от работников того, чего сами не можете выполнить.

Не оставляйте работника один на один с его рабочим местом, о чем говорилось выше.

Есть еще несколько моментов, о которых следует помнить. Во-первых, убедитесь, что рабочие места выбраны правильно. Это еще одно условие для правильного начала организации рабочих мест. О выборе пилотного участка подробно рассказывается в одном из следующих разделов. Помните, что внедрение 5S должно устранять потери и улучшать условия труда. Если вы видите чистое рабочее место с минимальным количеством потерь, не начинайте организовывать работу только для того, чтобы подписать карандаш или оконтурить степлер. Включайте голову. Рабочее место должно обладать потенциалом, чтобы потом нельзя было сказать, что трудовые и временные ресурсы были потрачены зря. Прежде чем выбирать рабочее место, изучите раздел, где описываются нюансы по выбору пилотного участка.

Применяйте пропаганду в объяснении важности предстоящей кампании. Обучите персонал, в том числе и руководителей нижнего звена управления, объясните им важность кампании, преимущества, которые затрагивают лично их. Например, снижение бесполезного времени, скорейшее выполнение плана, удобство в работе, гигиена труда, снижение риска получения травмы и так далее. Это очень важно — чтобы люди понимали свою выгоду от организации рабочих мест.

Худший вариант реализации любого улучшения — это когда люди сопротивляются, лучший — когда люди способствуют, помогают, и вам надо стремиться к лучшему. Применение пропаганды, объяснение важности предстоящей кампании способно склонить чашу весов в нужную вам сторону.

Запланируйте ресурсы. Для начала кампании необходимо в первую очередь время на уборку, сортировку, упорядочение и так далее, отсутствие времени приведет к авралам, потере эффективности, демотивации, возможному провалу кампании в целом. Зарезервируйте определенное время, например, в конце смены, на проведение кампании.

Например, выделили пол часа в конце смены и занимаетесь организацией рабочих мест. Собрались, провели сортировку, например, в первый день, второй день — провели упорядочение и так далее. Это также относится к руководителям и к каждому члену команды. Кроме того, продумайте материальные ресурсы: средства уборки. Например, устранение источника загрязнения, средства разработки стандартов или метод визуального контроля. Как правило, работа в команде, привлечение дополнительных людей в команду помогает существенно сэкономить время.

Например, при разработке стандартов и элементов визуального контроля. Элементарный компьютер с принтером, где можно напечатать какой-то перечень, список, подпись какого-то стеллажа, шкафчика и так далее. Член команды, который возьмет на себя эти функции, окажет вам существенную поддержку.

Дополнительно к материальным ресурсам относятся те, которые направлены на устранение источников загрязнения, уборку и так далее. На практике встречается много рабочих мест, в которых переломным моментом при организации рабочих мест является либо замена старого стола, либо покраска оборудования. При планировании стоит подумать о тех ресурсах, которые вы можете перераспределить. Не рекомендую тратить материальные ресурсы, особенно в начале кампании.

Заинтересованность руководителей показывает важность и неизбежность предстоящих изменений. Объявите о кампании, интересуйтесь успешностью хода работ. Если вы — исполнитель, стимулируйте вашего руководителя периодически выходить на рабочее место, показывайте результаты работы. Когда руководитель заинтересован, люди видят, что организация рабочих мест важна в масштабе всей организации, что эти изменения — не разовая акция. Это действительно важная работа, которая продлится достаточно долгое время.

Условия применения 5S на самом деле очень просты. В двух словах — планирование и вовлечение. Используйте это перед началом кампании и ваши шансы на успех увеличатся многократно. Планируйте ваши улучшения, продумывайте ресурсы: временные и материальные. Продумайте участников команды и то, как можно вовлечь каждого участника, в частности, рабочего. Подумайте, как заинтересовать руководителя или как помочь руководителю показать заинтересованность. Эти основные условия способны склонить чашу весов в сторону максимально быстрой организации рабочих мест.

Эффект от применения 5S

Несмотря на то, что 5S — это достаточно простой метод, применяющийся как базовый при работе в направлении бережливого производства, он способен дать реальный эффект. Иногда даже очень большой эффект. В настоящем разделе мы покажем, какой эффект может дать внедрение 5S, как его можно оценить и посчитать.

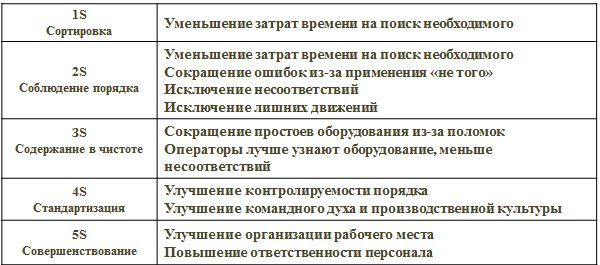

Для начала определим, какие преимущества есть у каждого шага метода 5S.

На первом шаге уменьшаются затраты времени на поиск необходимого. Если мы меньше ищем и перекладываем предметы, когда мы знаем, где они лежат, когда у нас нет лишнего мусора, который мешает, отвлекает наше внимание — соответственно, уже здесь, на первом шаге, уменьшается время на поиск необходимых предметов.

На втором шаге происходит уменьшение затрат времени на поиск необходимого, сокращаются ошибки из-за применения не того, что нужно. Мы избавились от всего, что нам не нужно и оставили только то, что нужно и в том количестве, которое необходимо, в тех местах, где вещи удобно брать, искать и так далее. Соответственно, мы сокращаем количество ошибок из-за того, что применили что-то неподходящее случаю: материал с истекшим сроком годности, неисправный инструмент и так далее. Также здесь исключаются любые другие несоответствия, например, лишние движения.

На третьем шаге сокращается простой оборудования и количество поломок. Операторы лучше знают оборудование, становится меньше несоответствий и поломок, связанных с грязью и мусором. Третий шаг — это наведение чистоты на рабочем месте. Мы можем увидеть источники загрязнения, в том числе и на оборудовании, если рабочее место там расположено. Таким образом снижается возможность простоя.

На четвертом шаге происходит улучшение контролируемости порядка, а в качестве бонуса — высокий уровень командного духа и производственной культуры. Когда первые три шага реализованы, чтобы закрепить результат, вырабатываются стандарты. Стандартизация позволяет более качественно осуществлять контроль и обнаруживать отклонения от нормального состояния намного быстрее.

Пятый шаг — совершенствование. Улучшение организации рабочего места, повышение ответственности персонала — все преимущества, которые перечислены ранее. Это постоянное повторение первых четырех шагов и выработка привычки.

Основными критериями правильного применения 5S могут являться обеспечение безопасности труда, повышение производительности, улучшение качества продукции, уменьшение простоев оборудования, чистота, порядок на рабочем месте, отсутствие любых предметов, которые не относятся к текущей работе, когда визуально заметны любые отклонения в состоянии рабочего места. Еще один из критериев — это скорость нахождения необходимых предметов и эффективное использование в целом рабочего пространства.

Давайте попробуем оцифровать эти преимущества, для чего решим следующую задачу:

Представьте операцию, и после организации рабочего места время выполнения этой операции уменьшилось, скажем, на минуту. Операция вымышлена, этот пример нужен для того, чтобы вы оценили масштаб небольших улучшений. Операция выполнялась за 10 минут, а стала выполняться за 9. Допустим, мы исключили какие-то сортировки, какие-то движения и транспортировки, человек стал меньше ходить за инструментом, искать что-то, время сократилось на одну минуту. Не так много, но тем не менее.

Представим, что за смену операция выполняется 35 раз (происходит 35 циклов), примерное время смены — 350 минут.

В месяц 22 рабочих дня, в год — 12 рабочих месяцев.

Попробуйте посчитать, насколько эффективным в масштабе года стало это улучшение. Что мы получим в масштабах месяца, в масштабе года, что мы получим в плане экономии времени?

Мы экономим за один цикл одну минуту — вместо 10 цикл занимает 9 минут. Если за операцию высвобождается одна минута — а мы повторяем ее 35 раз — соответственно, в смену освободилось 35 минут.

Что это означает для нас? Мы можем отпустить работника раньше с работы, мы можем найти время для какой-то дополнительной работы, например, по уборке и обслуживанию оборудования или организации рабочих мест, либо можно в это время произвести больше продукции, если это необходимо.

Если 35 минут эти поделить на 9, это будет 3,8 дополнительных циклов. Например, если за каждый цикл выполнения работы сотрудник производил одну единицу продукта, то, соответственно, теперь за смену он сможет произвести на 3 единицы больше. Вроде бы сократили 1 минуту, но на 3,8 штук больше.

Давайте посмотрим в масштабе месяца. 22 рабочих смены, умножаем на 35 минут, получается 770 минут мы высвободили простыми улучшениями организации рабочих мест, сокращая время выполнения операции всего лишь на 1 минуту. 770 минут — это 2,4 смены.

770 разделить на 9 будет 85,5 циклов, то есть на 85 единиц продукта в месяц больше. Либо можно производить больше продукции, либо работать на 2,4 смены больше. Если вы до этого работали сверхурочно, например, то теперь работать сверхурочно необязательно.

Если посмотреть в масштабе года, то 770 минут в месяц умножаем на 12 месяцев, получается 9240 минут экономии. Если это количество минут разделить на 9 — мы получаем 1026,6 циклов, или 29,3 рабочих смен. Если 29,3 разделить на количество дней работы — получается 1,3 месяца мы экономим. При тех же планах, той же загрузке, тех же ритмах работы.

Понятно, что этот пример очень условный и есть много моментов, которые можно оспорить, но тем не менее основная цель этого примера была показать взаимосвязь между маленькими сокращениями потерь на рабочем месте и результатом в масштабе года.

Если учитывать мелкие потери времени на рабочих местах, в масштабе года они способны показать достаточно большие затраты. Если их считать, то вы просто удивитесь, какая экономия может быть. Эта экономия часто не используется при организации рабочих мест: кампания проходит, рабочие места становятся красивее и чище. Но эта экономия, которая получается от этой условной минуты (секунды, метра, километра и т.д.), как правило, не используется.

Если бы вы видели, что с помощью рациональной организации рабочих мест вы высвобождаете такое количество рабочих смен в год, наверняка вы бы перераспределили либо загрузку, либо трудовые ресурсы, либо произвели какие-то улучшения в масштабе года. Здесь, имея такую экономию, вы можете либо производить больше продукта. Например, завершать выполнение месячного плана раньше и переводить людей на какую-то другую работу. Вы можете работать ритмично и загрузить ваших людей выполнением каких-то дополнительных функций, например, связанных с улучшениями рабочих мест, обслуживанием оборудования, уборкой и так далее. Либо вы можете сократить, например, штатную единицу либо уменьшить сверхурочные работы. Здесь вам надо смотреть, что делать с этими цифрами применительно к конкретной организации, к ее специфике.

1 минута, сэкономленная на операции в данном примере, отразилась в 29 смен за год или в 1000 единиц продукции.

Подведем небольшой итог.

Необходимо считать все потери. Когда вы занимаетесь любыми улучшениями, считайте все потери: все перемещения, ожидание. Все, что вы сокращаете и улучшаете надо считать, а потери в натуральном выражении переводить в масштабе года. Для этого необязательно иметь экономическое образование. Это может сделать каждый, если показать пример и объяснить логику расчетов. Что делать с этими цифрами, руководитель нижнего звена управления решения не понимает, однако, имея эти данные, управлять процессом уже гораздо проще.

Потери в масштабе года становятся более видимыми и актуальными, потому что если никто не обратит внимание на 1 минуту в масштабе операций, то все обратят внимание на 29 смен в масштабе года. Это совершенно разные цифры, но, тем не менее, математически они одинаковые. Эффект как раз содержится в мелких потерях. Вы можете искать какие-то крупные возможности для улучшения, использовать сложные аналитические методы и инструменты, но несколько небольших потерь, сокращенных сейчас на рабочем месте, через полгода уже могут дать достаточно большой эффект в плане оздоровления организации. Делайте выводы, что делать конкретно с теми цифрами, которые вы получаете. С ними что-то надо делать, потому что если сэкономленная минута во времени цикла выполнения операции не будет востребована, то впоследствии она просто растворится, и улучшенная операция снова будет выполняться за 10 минут. Улучшение может быть утеряно, если с ним ничего не делать.

Таким образом, считайте потери, не пренебрегайте даже малейшим их сокращением. Организация рабочего места способна высвободить огромные резервы, иногда даже достаточные для того, чтобы существенно поднять производительность, причем всей организации. И учтите, что это все без особых материальных затрат.

Считайте потери.

Переводите потери в масштаб года.

Думайте, что делать с ними дальше.

Эффект от организации рабочих мест есть, его надо только увидеть и посчитать.

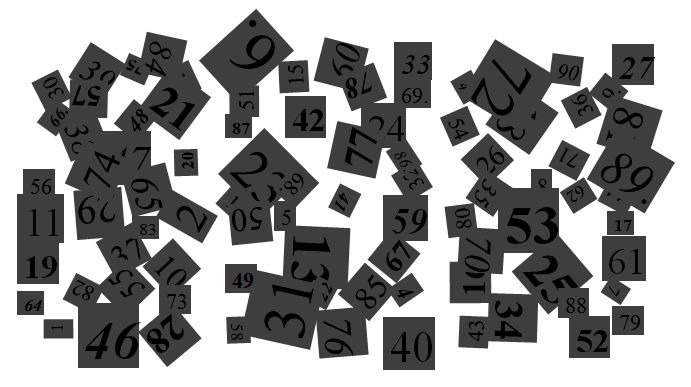

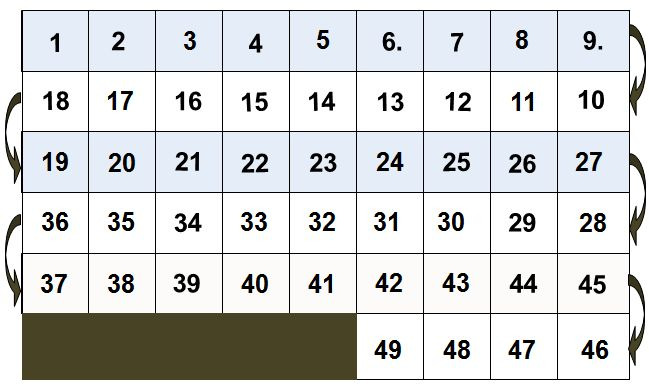

В завершение оставим вам задачу. Посмотрите на первый рисунок, расположенный ниже. Попробуйте найти на нём 3 любые цифры, например, 2, 39 и 26. Засеките время, которое это займёт.

Теперь представьте, что вы провели сортировку (удалили лишние цифры), соблюдение порядка (разложили цифры по порядку), содержание в чистоте (удалили загрязнения) и стандартизацию (расположили цифры по порядку в одинаковом формате). Посмотрите на следующий рисунок и попробуйте выполнить задание повторно: найти цифры 2, 39 и 26. Сравните время, которое у вас получилось. В разных случаях, время на поиск цифр увеличивается в 1,5—4 раза. Вот вам простой пример эффекта от 5S.

Применяйте этот пример на практике и помните об изложенных в настоящем разделе правилах.

Первый шаг — Сортировка

Сортировка по-японски — SEIRI — это разделение вещей на нужное и ненужное и избавление от последних. В этом суть шага.

На этом шаге от всех предметов, которыми не пользовались продолжительное время, просто избавляются.

Под предметами здесь и в дальнейших разделах понимается все, что угодно, начиная с инструмента, комплектующих материалов и заканчивая документацией и личными вещами. Это все, что можно найти на рабочем месте: папки, карандаши, ручки, детали, какие-то материалы, перчатки так далее. Типичная ситуация — избавиться от ожиданий, поиска нужных предметов, сортировки ненужных.

Основная цель первого шага — это освободить рабочее пространство от ненужных предметов, материалов, инструментов, деталей, комплектующих, документации и т. д.

Основная задача, которую необходимо выполнить для этого — это отделить все нужное от ненужного, оставить только то, что необходимо в нужном количестве. Для этого следует понимать, что все-таки нужно, а что нет. Нужно понимать, что нам нужно, но не сейчас, что может понадобиться, но не скоро.

Есть очень хорошее правило: если сомневаешься — выбрасывай.

То, чем вы не пользовались, например, в течение последнего года, можно смело выбросить.

Эффективность от выполнения первого шага — это освобождение производственных и офисных площадей, исключение захламленности, возможности рационального размещения нужных предметов. Когда рабочие места захламлены ненужными предметами, то вам не просто тяжело найти то, что используется постоянно и нужно, но и это нужное некуда положить. Также можно получить уменьшение травмоопасных ситуаций, когда вы меньше спотыкаетесь, перекладываете хлам, меньше всего валяется под ногами и так далее. Это одна из подзадач первого шага 5S.

Суть первого шага — анализ всех предметов, которые находятся на рабочем месте и удаление ненужных предметов.

Следует определить, что необходимо для работы. Для этого надо понимать, как выполняется работа, что происходит на конкретном месте, в чем заключается суть выполнения операций. Изучите, какие меры предпринимаются для выполнения операций, какой инструмент, приспособления и оборудование используется для выполнения конкретной операции. После того, как вы поймете, как выполнять работу, вам уже станет понятно, что необходимо для ее выполнения.

Когда команда работает над первым шагом, в самом начале появляются идеи не только по исключению лишнего инструмента, но о замене, например, инструментов, приспособлений на более универсальные, производительные и так далее.

После того, как предметы, которые необходимы для работы, определены, мы рассматриваем рабочее место. Сравниваем, что нам необходимо для работы, и что на рабочем месте содержится по факту. Именно такая последовательность шагов позволяет свежим взглядом взглянуть на само рабочее место. Если вы сразу начнете спрашивать, для чего это, а для чего вот это, как правило, каждый предмет, сломанный, старый, ненужный и неиспользуемый, — будет иметь несколько аргументов, почему он находится на рабочем месте. «На всякий случай», «нет запасного», «если сломается аналог» и так далее. Всегда будет находиться много отговорок. Поэтому лучше сначала определить, что нужно конкретно для работы, а потом уже начинать смотреть, какие предметы есть на рабочем месте, и это поможет избавиться от большего количества ненужных предметов.

Во время осмотра рабочего места вы делите предметы на нужные и ненужные. Нужные вы уже знаете. Ненужным, по умолчанию, считаем все остальное. Промежуточная категория между нужными и ненужными предметами — это те, которые используются на рабочем месте, но не постоянно. Это то, что пригодится, например, раз в неделю, месяц, полгода и т. д. Сразу же избавляйтесь от тех предметов, которые не вызывают сомнения — сломанных, с истекшим сроком годности, дублирующих друг друга. Не тратьте время на размышления — это как раз и есть четвертый шаг. Удаляем все ненужное.

Удаление может происходить разными способами. Часто, когда мы проводим подобные кампании, мы выделяем какую-то зону карантина. Например, на полу, обозначенную мелом, скотчем или ленточными ограждениями. После чего складываем туда все предметы, в которых мы сомневаемся. Что можно выкинуть сразу же — мы стараемся выкидывать сразу. То, в чем сомневаемся — складываем в эту «зону карантина». Туда складывается все, что не нужно или вызывает сомнения, если какой-то предмет вызвал сомнения, кладем туда, если через какое-то время сомнения не развеялись, мы избавляемся от него.

Примерно так может выглядеть «зона карантина». Это может быть тара, сетка, просто пространство на полу или столе.

Как определить, нужный это предмет или нет?

Нужные предметы — это те, которые необходимы на конкретном рабочем месте, чтобы выполнить рабочие операции.

Ненужные предметы — это те, относительно которых у нас возникают сомнений в их нужности. Это, как правило, сломанные предметы. Часто бывает такое, что сломался инструмент, порвалась перчатка в трех местах, но ее хранят. Есть такое свойство человеческого мозга — хранить старые вещи. От сломанных предметов мы стараемся избавиться в первую очередь. Также к ненужным можно отнести предметы с истекшим сроком годности. Порой таких тоже накапливается немало. Если даже дома вы разберете аптечку — вы увидите, сколько таких примеров можно найти у вас. Предметы, требующие ремонта. Если их не отремонтировали в течение полугода или года, то вероятность того, что их отремонтируют и возьмут в работу, ничтожно мала. Сюда еще можно отнести предметы, оставшиеся от работы в прежние периоды. Это инструмент, оснастка или материал, который сейчас уже не нужен. Понятно, что это материальные ценности — и они хранятся на рабочем месте.

Это могут быть полуфабрикаты, фурнитура, лекала в том числе, документация, вплоть до оборудования. Также к ненужному можно отнести посторонние предметы. Тара, личные вещи, мусор, то, что допускается к нахождению в производстве, но не на конкретном рабочем месте. Например, личные вещи должны храниться в определенном месте: в шкафу, в тумбочке и так далее. Также к ненужному можно отнести избыток полуфабрикатов. К ненужному можно отнести готовую продукцию, которую не сдали на склад, лишнюю мебель и многое другое.

Вторая категория очень интересная — это не нужные срочно предметы, которые будут использоваться на рабочем месте, но они используются не каждый день, месяц или неделю. Это могут быть предметы, которые используют раз в полгода-год. Можно выделить отдельную зону и складировать туда все, что не нужно или вызывает сомнение, в том числе и эти предметы. Если все-таки в ходе кампании будет решено, что какой-то предмет нужен, нужно определить возможные места, где хранить эти вещи.

Например, если какой-то материал или инструмент не нужен постоянно, то он должен храниться не на рабочем месте, а на складе. Те инструменты, приспособления, материалы, документы, которые используются каждый день, должны быть под рукой, чтобы можно было их просто увидеть и достать. То, что используется реже, может храниться в сейфе, в другом конце рабочего места, участка, офиса, кабинета и так далее.

Другой вопрос — куда определить эти предметы? Основной принцип, который используется — то, что нужно, находится под рукой, чтобы не тянуться и не искать. То, что не нужно срочно — может находиться чуть подальше. Не обязательно сразу выкидывать, но и захламлять рабочее место такие предметы не должны.

Нужные предметы — это те, которые, как правило, постоянно используются в ходе работы в течение рабочего дня.

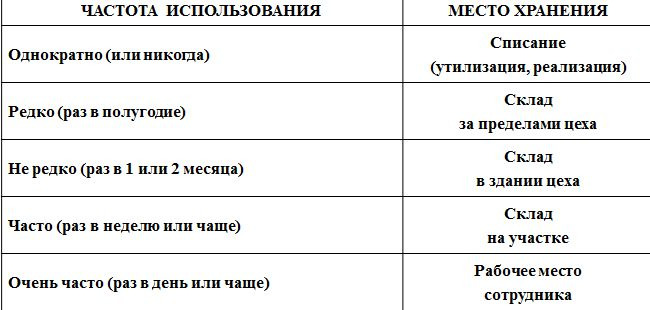

Если предмет использовался однократно или никогда, его списывают, утилизируют, изолируют. Возможных направлений утилизации ненужного достаточно много. Можно, например, использовать в качестве сырья, передать в другой цех, участок или отдел. Можно сдать на склад. Можно обменять, утилизировать, сдать в пункт приема металлолома или макулатуры.

Если предмет используют редко (например, раз в полугодие), его можно хранить на складе, если мы говорим о цехе. Если об офисе — можно хранить в архиве либо в общем шкафу. Если предмет используют раз в неделю или чаще — возможно хранение на складе на участке, рядом с рабочим местом. Когда очень часто (раз в день или чаще), то место хранения — это рабочее место сотрудника, которое должно быть оборудовано так, чтобы можно было не тратить время на его поиск.

В идеале любой работник должен на рабочем месте быстро найти предмет, необходимый для его работы. Таким образом, чтобы произвести сортировку, нужно определить границы рабочей зоны, определить перечень нужных предметов, внимательно осмотреть рабочую зону, удалить из нее все ненужное и организовать хранение удаленных предметов, так как это необходимо.

Кампания красных ярлыков

Продолжая тему реализации первого шага, познакомимся с кампанией красных ярлыков.

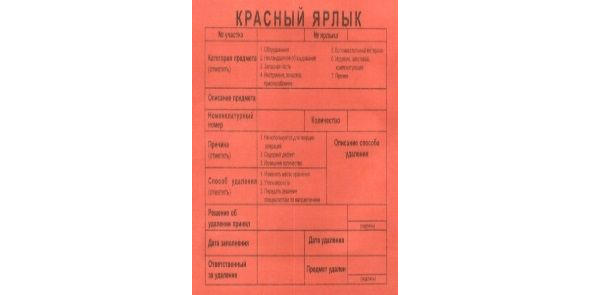

Этот метод пришел из Японии. Суть метода заключается в том, чтобы при проведении кампании по организации рабочих мест на все ненужные предметы или предметы, в которых участники кампании сомневались, прикреплялись красные ярлыки. Ярлык бросался в глаза, он заставлял задуматься, помогал документировать и сортировать предметы, он давал представление о том, что потом делать с данным конкретным предметом.

Что это дает? Во-первых, это визуализация предметов, не отнесенных к категории «нужное». Во-вторых, документирование наличия ненужных предметов. В отличие от простого подхода, описанного при сортировке, в данном случае, при присвоении предмету красного ярлыка, происходит документирование. Записывается, например, в журнал, блокнот, ведомость и т.п., что был изолирован конкретный предмет в определённом количестве по определённой причине. Эта информация из документации может служить для принятия решения о перераспределении предметов. Например, материалы, инструменты, полуфабрикаты, канцтовары и так далее могут быть востребованы на других рабочих местах. Может быть такое, что их вообще там не хватает. Это позволяет перераспределить предметы и рационально утилизировать, например, сдать в макулатуру или металлолом.

Основные требования к методу — это дополнительная подготовка персонала и наличие системы учета и документирования (журналы либо компьютерная база). Дополнительная подготовка заключается в том, что ярлыки надо разработать, напечатать, кроме того, нужно подготовить персонал, чтобы он понимал, что такая кампания проводится и что данные ярлыки нельзя убирать и выбрасывать.

Основное преимущество состоит в том, что все ненужные и сомнительные предметы бросаются в глаза, когда на них есть ярлык и ни один предмет не останется незамеченным, появляется возможность их перераспределения.

На что обычно их клеят?

Наличие красного ярлыка неизбежно для сломанных, у которых истек срок годности, для требующих ремонта предметов, для деталей, оставшихся от производства продукции, а также для тары, личных вещей, мусора, избытка комплектующих, полуфабрикатов и готовой продукции, которая не сдана на склад, лишней мебели и т. д.

Здесь также можно выделить «зону карантина», куда потом все предметы с красными ярлыками будут стекаться для рассмотрения: нужны они или нет и как их перераспределить. Здесь тот же принцип — делим предметы на нужные и ненужные. Все, в чем сомневаемся, все, что нам не нужно, — на все это крепим красный ярлык и свозим в зону карантина. Учитываем, регистрируем и принимаем решение, куда это все девать.

Форма красных ярлыков может быть совершенно разной (см. рисунок выше). Могут быть очень простые ярлычки, в виде бирок, например, а могут быть достаточно сложные и объёмные. Если вы пользуетесь системой красных ярлыков, рекомендуем вам делать и ярлыки, и порядок работы как можно проще.

Все красные ярлыки объединяет несколько общих категорий данных. Это название предмета либо производственный номер предмета, категория предмета (все предметы можно разделить по категориям), количество предметов. Кроме этого, указываются причины, почему к предмету прикреплен красный ярлык. Например, он не используется для текущих операций, содержит дефект или излишнее количество дубликатов. Пишется подразделение, в чьем ведении находится данный предмет, иногда пишут стоимость предмета. Обычно всегда пишут дату, когда предмет помечен красным ярлыком. В некоторых местах отмечают способ удаления — утилизировать, передать на склад и т. д.

Это суть метода. Проводить вам ее или нет — это ваш выбор, вы решаете сами. При проведении сортировки — это то, что вы сортируете предметы на нужные и ненужные, выделяете карантинную зону, куда вы могли бы временно переместить ненужные предметы и предметы, в которых вы сомневаетесь. Постарайтесь максимально исключить возврат ненужных предметов на рабочее место. Если красный ярлык сигнализирует о том, что предмет на рабочем месте не нужен, то, если вы его не используете, риск возврата предмета на рабочее место увеличивается. Поэтому обратите на это внимание.

Второй шаг — Соблюдение порядка

Рассмотрим второй шаг 5S — соблюдение порядка или упорядочивание.

Теперь, когда вы избавились от лишних предметов, следует организовать хранение необходимых вещей так, чтобы можно было их быстро найти и использовать.

Суть этого шага сводится к такой организации хранения необходимых предметов и вещей, которая позволяла бы быстро и просто их найти и использовать.

Речь идёт о рациональном размещении предметов в соответствии с требованиями безопасности, качества и производительности труда, которое бы минимизировало время и усилия по нахождению этих предметов.

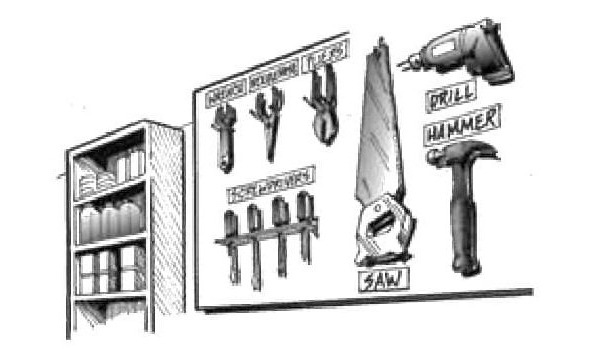

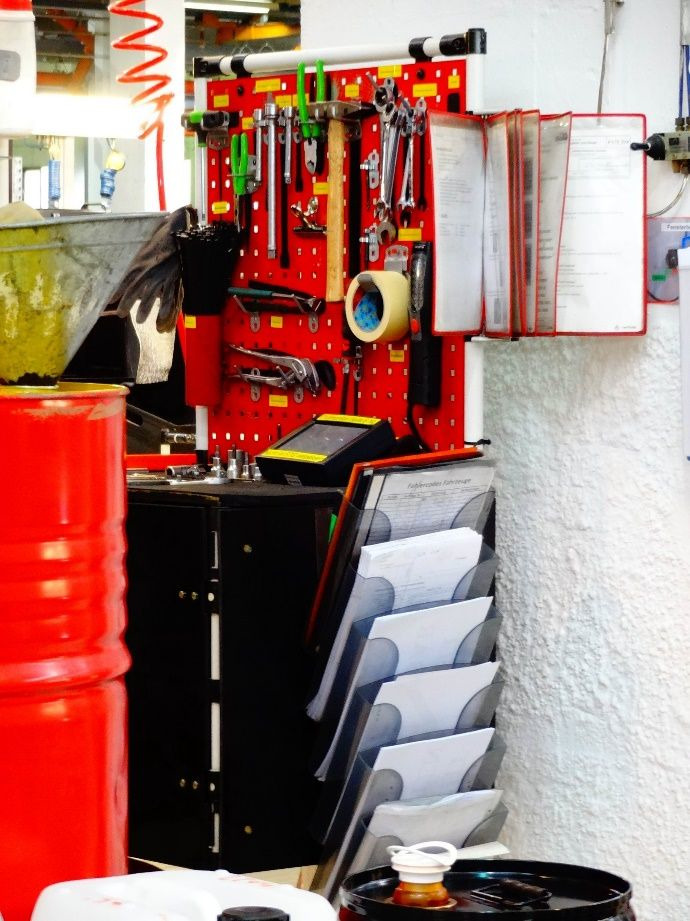

Часто мы можем видеть такие примеры в различных источниках (см. рисунок выше). Если такое размещение позволяет рабочему быстро увидеть и использовать предмет и потом быстро положить на место, то это вполне хорошее решение.

Однако, существует в настоящее время очень много примеров, созданных не для того, чтобы рационально использовать предметы, а для того, чтобы показать, что существует некое подобие производства. Я сам часто встречал такое положение инструмента, когда он был просто прибит к стене. Это уже не наш подход и эту ситуацию мы затрагивать не будем.

Если напротив рабочего места размещен такой стенд, и рабочий каждый день использует в своей работе отвертки, ножовку, дрель, долото и т.д., то такое размещение инструментов оправдано. Оно обеспечивает быстроту и простоту нахождения и использования инструмента.

Чтобы реализовать этот шаг, нужно сделать четыре основных действия:

1. Определить места хранения предметов. Мы уже знаем, что конкретно необходимо держать на рабочем месте.

2. Определить, где это должно находиться с учетом того, чтобы можно было быстро найти и использовать. Чтобы было безопасно, не тратилось дополнительное время и усилия по нахождению нужных предметов, чтобы это не влияло на качество и так далее.

3. Определить способ хранения предмета (кладем, подвешиваем, ставим и т.д.). Способ хранения инструмента должен обеспечивать безопасность. Например, мы никогда не ставим ножи острыми концами вверх. Способ хранения инструментов должен обеспечивать быстроту, оперативность его забора, а также качество выполнения работ. Если мы, например, храним металлический инструмент в месте, где повышенная влажность, то это впоследствии может отразиться на качестве работы.

4. Обеспечить соблюдение правил размещения. Как правило, это визуализация выделенных зон. Не уделяйте больше места, чем это необходимо, исключайте возможность хранения лишних предметов. Сделайте место и способ хранения основных предметов таким, чтобы туда было невозможно положить тот предмет, который не используется.

Невозможно ничего другого разместить потому, что там находится именно минимальный набор самого необходимого. Способ размещения в ящиках, на полочках, различные способы оконтуривания препятствуют размещению каких-либо лишних предметов в местах хранения основного инструмента.

Основная цель второго шага — это повышение производительности за счет уменьшения потерь времени на поиск и получение необходимых предметов.

Основная задача — это определение необходимых предметов в зоне рабочего места и нахождение лучшего места для их размещения.

Эффективность от внедрения второго шага выражается в уменьшении потерь времени на поиск необходимых инструментов, предметов и документов. В уменьшении запасов материальных ценностей за счет исключения лишних предметов, в улучшении качества за счет исключения возможности ошибочного использования инструментов или предметов, за счет уменьшения травмоопасных ситуаций, улучшения морального настроя персонала, комфортной организации рабочих мест.

При организации хранения необходимых для работы предметов на рабочем месте необходимо ориентироваться на удобство и безопасность для рабочего. Нужно делать так, чтобы было легко взять и вернуть на место. Отсутствие любого предмета должно быть видно. Предметы не должны мешать работе и перемещениям. Должна быть обеспечена сохранность предметов и поддержание установленного порядка каждый день.

Например, в приведённых выше простых примерах осуществлена возможность быстро взять предмет и положить на место, даже при отсутствии предмета легко понять, что и где должно храниться.

Основные способы организации рабочих предметов — это разметка, оконтуривание, подписи, перечни с указанием количества, даты и прочей информации, держатели инструмента из подручных средств.

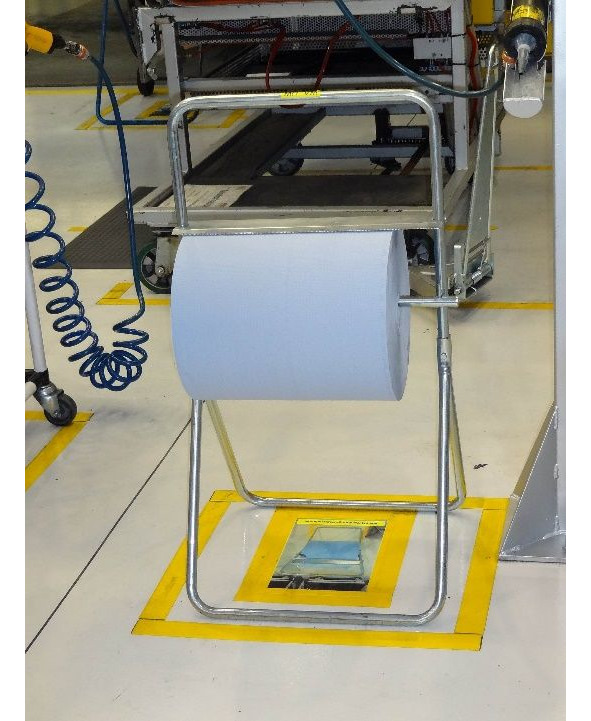

Не стремитесь изготавливать какие-то специальные тумбочки, стеллажи для хранения вещей. Все можно сделать из подручных средств. Например, на одном из рисунков выше хранение инструмента организовано с использованием простого туристического коврика. Из любых подручных материалов можно организовать упорядоченное хранение инструментов. Выше пример визуализации расположения рулона бумаги. Место обозначено, оконтурено. Если рулон поставят куда-то в другое место — то это сразу же будет видно.

Для офиса может быть применено различное упорядочивание папок, визуализация, цветовая маркировка, перечни, подписи, разделение по категориям.

Итак, на втором шаге 5S проводится упорядочивание оставшихся предметов, оставляется оптимальное их количество и каждому предмету определяется свое постоянное место расположения исходя из критериев максимальной эффективности выполнения работ. Максимальная эффективность подразумевает возможность быстрее и удобнее взять в работу, не искать, безопасно работать, не оказывая негативного влияния на качество. Место должно быть обозначено. Соблюдение правил размещения можно обеспечить, визуализировав предметы, их места нахождения. Следует максимально исключить возможность попадания ненужных вещей в место хранения основных.

Третий шаг — Содержание в чистоте

В данном разделе речь пойдет про третий шаг организации рабочих мест 5S, он называется «содержание в чистоте» (SEISO). Его еще часто называют «уборка».

Суть этого шага отражена в его названии — наведение и поддержание чистоты и опрятности на рабочем месте. Это создание благоприятных условий содержания оборудования, рабочих мест, которое способствует, в свою очередь, повышению производительности труда, улучшению качества продукции и так далее.

Если рассматривать работу оборудования, то чистка и уборка рабочих мест — это еще и проверка, диагностика оборудования, выявление неисправностей, которые могут перерасти в поломку. Это также изучение оборудования и того рабочего места, на котором работает работник. Внедрение третьего шага уменьшает потери, простои оборудования, улучшается надежность его работы, вовремя выявляются утечки, качество продукции повышается, исключается возможность травм, улучшается моральный настрой персонала за счет комфорта рабочих мест.

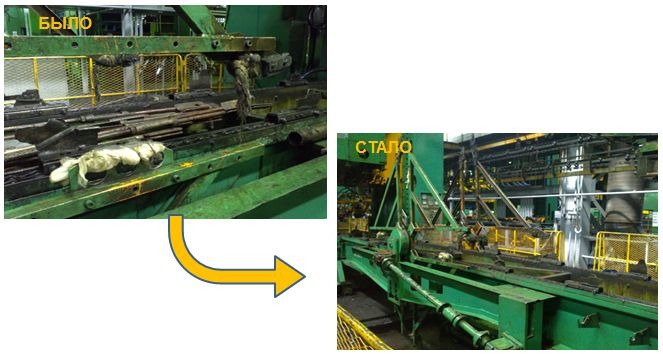

Главное на этом этапе — выявить проблемы, которые скрываются за загрязнениями, обеспечить поддержание чистоты и порядка. Для этого проводят общую уборку рабочего пространства: выкидывают мусор, вычищают грязь, красят оборудование.

Рассматриваются причины загрязнений: откуда что сыплется или капает и т. д. Когда мы лично убираем мусор, нам уже не хочется видеть его снова. Поэтому и рассматриваются причины загрязнений, которые должны быть незамедлительно ликвидированы. Там, где невозможно устранить причину загрязнения, проводят их локализацию: улучшают сбор загрязнений, их отвод и так далее.

На этом этапе нужно определить правила поддержания чистоты. После того, как мы в первый раз прошли все три шага, мы уже понимаем, с какой периодичностью необходимо за оборудованием ухаживать, чтобы оно поддерживалось в рабочем состоянии.

Суть шага — в чистке инструментов, рабочего места и поверхностей, того, что находится на рабочем месте и вокруг него.

Не стоит полагаться на рабочего, чтобы он выполнил самостоятельно всю чистку и уборку. 5S — это работа командная и она должна выполняться группой с участием человека, который непосредственно работает на данном рабочем месте. Помните, что генеральная уборка не должна отразиться на выполнении плана.

Окраска оборудования и рабочих поверхностей в светлые цвета облегчает впоследствии обнаружение грязи и подтёков (например, масла). Многие бережливые заводы стараются при покраске оборудования использовать светлые тона для того, чтобы любое загрязнение сразу бросалось в глаза. К тому же визуально становится светлее, благодаря этому можно легче обнаружить источники загрязнения, трещины, незакрученные гайки и болты, это относится не только к оборудованию, но и к приспособлениям, столам, в целом к рабочим местам.

При рассмотрении причин загрязнений, нам следует понять, откуда течет, сыплется, откуда капает. Столкнувшись с большим загрязнением, нужно понять, как оно здесь оказалась? На этом шаге выявляются критические неисправности оборудования. Наиболее распространенные из них — это течи масла, охлаждающих жидкостей, просипи материала и т. д.

Здесь выявляются внешние и общие источники загрязнения (те, которые находятся вне рабочего места). На это нужно обращать внимание и стараться при организации рабочих мест немного выходить за рамки конкретного рабочего места.

Часто выявляется отсутствие элементарного обеспечения, например, когда мы рассматриваем источники загрязнения оборудования, мы можем увидеть, что где-то нет мусорных корзин, умывальника, не хватает ветоши, салфеток (необходимо для того, чтобы выполнять постоянно уборку). Возможно, источники загрязнения не такие серьезные, чтобы обращать на них внимание. Но, возможно, грязь копится из-за того, что ее нечем или некуда убрать. Рабочий бы и рад вытереть, но ему нечем, а своей рубашкой он этого делать не хочет. Это тоже достаточно распространенное явление.

На стадии устранения причин загрязнений происходит наладка и ремонт оборудования, где это можно сделать. Важно, что если вы не можете что-то устранить сразу же, то источник загрязнения всегда можно локализовать.

Самые распространенные варианты локализации, например, поддоны для сбора жидкостей, укрытия от протечек и просипи, дополнительные вентиляционные короба, которые помогают собирать пыль. Это может быть все, что угодно.

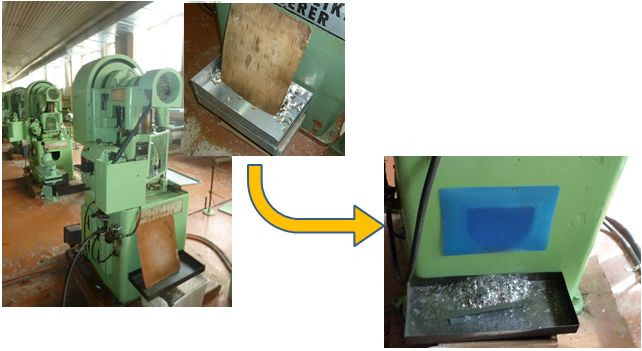

На рисунке, например, представлен штамповочный станок, отходы которого отлетали в радиусе 2 м от станка. Впоследствии была прикреплена деревяшка, но отходы все равно отлетали примерно на метр. Потом к станку прикрепили половину файлика и сбор загрязнений был практически полностью локализован. Вся стружка собирается на маленький поддон. Это один из примеров.

Ниже на рисунке приведён пример не очень красивого, но простого решения. От течи масла избавиться не удалось, но загрязнения были локализованы простым способом: поддон, отверстие и ведро. Вы всё видите сами.

Далее следует определение правил поддержание чистоты. Необходимо определить объекты для регулярной уборки. Это может быть рабочая зона оборудования, верстак, инструментальная тумбочка: то, что постоянно необходимо убирать, где скапливается больше всего грязи. Для того, чтобы рабочее место содержать в нормальном виде, необходимо определить места наибольшего скопления хлама. Потом создается обеспечение средствами уборки, определяется место для сбора отходов и т. д.

Нужно обеспечить работнику условия для того, чтобы он мог самостоятельно проводить уборку. Если мусорной корзины, тряпки и т. д. нет, то мусор будет скапливаться. Также здесь рекомендуется разделить участок на зоны ответственности, назначить ответственных за поддержание чистоты рабочей зоны. Это важно, ведь на рабочем месте часто бывает более одного «хозяина», т.е. работающих на территории сотрудников. В таком случае следует разделить либо ответственность, либо рабочую зону.

Места общего пользования можно разделить поровну. Нужно создать элементарные правила, которые должны быть сформулированы не просто руководителем команды, а вместе с работниками, непосредственно работающими на данном рабочем месте.

В четвертом шаге определяют время уборки, ее периодичность, разрабатываются графики уборки на рабочих местах. Для того, чтобы чистоту поддерживать, нужны реальные ресурсы, например, ведро, перчатки, швабра, и ресурсы временные. Например, 5—10 минут в конце смены для того, чтобы прибраться на рабочем месте перед уходом и передать его по смене. Здесь же устанавливаются критерии чистоты, которые обычно документируются. Например, отсутствие разводов на стекле, не пронумерованных папок и т. д. Рождаются некие формализованные правила.

После устранения источников загрязнения в завершение уборки очень важным элементом является информирование персонала и обеспечение контроля. Именно для этого и устанавливаются правила. Не для того, чтобы были созданы новые бумаги по обеспечению чистоты на рабочем месте, а для того, чтобы обеспечить контроль и выработать привычку.

Мы рассмотрели несколько примеров стандартов, несмотря на то, что стандартизация — это четвертый шаг 5S. Если вы заметили, во всех разделах мы немного забегаем вперед, чтобы уже до начала следующего шага вы начинали готовить почву для реализации следующего шага.

Пока вы прибираетесь, приводите в нормальное состояние рабочие места, устраняете источники загрязнения и понимаете, как часто нужно убираться с учетом оставшихся источников загрязнения и определяются критерии чистоты. Наведение чистоты и порядка на рабочем месте в большей степени влияет на качество продукции, в меньшей степени на эстетику рабочих мест, об этом нужно помнить. Очень много потерь образуются из-за нерациональной организации рабочих мест.

На третьем шаге 5S необходимо определить источники загрязнения, устранить все течи и просыпания, устранить загрязнение оборудования, очистить инструмент, оснастку. Кроме того, определить базу для стандарта ежедневной уборки, назначить ответственных, разграничить зоны, определить параметры и критерии чистого рабочего места и периодичность уборки рабочих мест (кто это должен сделать, чем, как часто).

Четвертый шаг — стандартизация

В данном разделе речь пойдет про четвертый шаг 5S — стандартизацию (SEIKETSU).

Его цель — обеспечение выполнения требований к рабочему месту, которые были сформулированы и выполнены в первых трех шагах.

Это необходимое условие для выполнения первых трех шагов.

Основная задача этого шага — стандартизировать условия и критерии состояния рабочего места.

Стандартизировать можно двумя основными способами. Во-первых, с помощью средств визуального контроля, во-вторых, с помощью документирования: создания, разработки либо изменения какого-либо документа.

Что мы получаем от шага стандартизации? Исключение возможности возвращения исходного состояния. Стандарт препятствует возврату в исходное состояние. Когда мы создаем инструкции о поддержании рабочего места в порядке, мы также обеспечиваем возможность оценки состояния рабочего места, обеспечиваем возможность контроля за его нормальным состоянием. Кроме того, стандарт обеспечивает условия для дальнейшего совершенствования рабочего места. Уменьшение потерь происходит за счет создания правил организации рабочего пространства, которые включают фактические действия работников.

Поддержание процесса организации рабочего места — это часть ежедневной работы каждого. Это помощь в ежедневной работе руководителя по контролю за состоянием рабочих мест (с помощью стандарта руководитель может понимать разницу между фактическим состоянием рабочих мест и тем, что прописано в стандарте). Это напоминание для рабочего (как должно быть, как поддерживать рабочие места в нормальном состоянии).

Стандарт рабочего места должен содержать пункты о разделении зоны ответственности, самих ответственных, что именно должно убираться, как и так далее.

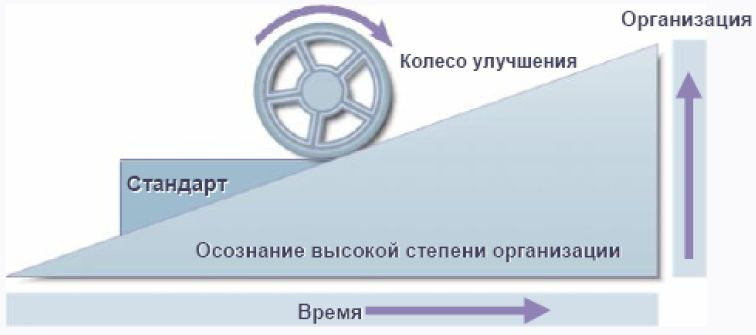

Существует картинка с символичным колесом улучшений, которая показывает суть работы стандарта. Чтобы крутилось такое колесо, надо проделать определенную работу, и кроме того, приложить определенные усилия к тому, чтобы система не вернулась в первоначальное состояние. Это обусловлено законом сохранения энергии, то есть если улучшение не стандартизировать, оно вернется в первоначальное состояние. Чтобы это предотвратить и существует символический клин под названием «стандарт». Он мешает улучшению регрессировать, откатиться назад. Даже существует такой устоявшийся термин, как откат — возврат улучшения в первоначальное состояние.

Применительно к организации рабочих мест, можно говорить о том, что, если вы провели кампанию по сортировке, упорядочиванию, наведению чистоты и просто ушли, через некоторое время вы обнаружите, что улучшения просто исчезли и все вернулось в первоначальное состояние. Появились такие же источники загрязнения, мусор опять лежит повсюду, валяются лишние предметы и так далее.

Это нормальное явление, обычно так и происходит если результат не стандартизировать и не доводить работу до четвертого и пятого шага: до выработки привычки. Применительно к другим инструментам или методам, также после любого улучшения должен быть период плотного контроля, выработки привычки. Постепенно, после того, как привычка начинает вырабатываться, контроль можно будет немножко ослабить таким образом, чтобы колесо улучшений не откатывалось.

По определению, стандарт — это то, как должно быть. Это может быть состояние рабочего места, порядок уборки, неважно. Стандарт всегда отражает с точки зрения бережливого производства наилучший вариант развития событий. Если речь идёт о стандарте выполнения работы — то это лучшая последовательность действий с минимальным количеством потерь, наиболее безопасная, эргономичная, обеспечивающая максимальную производительность. Если мы говорим об организации рабочего пространства, стандарт содержит наилучший способ организации такого пространства, обеспечивающий максимальную эффективность работы в этом пространстве, минимальные потери времени на поиск предметов, сортировку, перекладывание и т. д.

Когда мы говорим про стандартизацию, мы понимаем под этим термином не только разработку или изменение какого-либо документа, но и создание условий в целом для того, чтобы улучшение не вернулось в первоначальное состояние.

Такими условиями могут быть какие-то физические изменения рабочих мест. Например, вы перенесли принтер, чайник, оборудование, оснастку, телефон на другое место, что позволило экономить какие-то секунды, метры и т. д. Вы можете стандартизировать этот результат, например, разработав какой-то документ, в котором прописано, что данная вещь стоит здесь, или собирается здесь, а это находится здесь, и так далее. С другой стороны, вы можете обеспечить условия для того, чтобы улучшения прижились и не вернулись в обратное состояние. Например, вы можете демонтировать розетки, чтобы прибор не поставили обратно, заглушить какие-то краны, вы можете, перенеся рабочее место, обеспечить там питание, а в старом месте его заглушить и т. д.

Такие действия гораздо эффективнее, чем стандарты в виде документов, они не требуют контроля. Это элемент защиты от ошибок, который тоже относится к стандартизации, это тоже создание условий для того, чтобы улучшение прижилось и не вернулось в первоначальное состояние.

Стандартизация — важный шаг, позволяющий не только закрепить достигнутые результаты, но и подготовить плацдарм для дальнейших улучшений.

Сущность шага заключается в закреплении достигнутых результатов. Это осуществляется с помощью понятных правил и процедур, обязательных к исполнению и обеспечивающих поддержание ранее достигнутого состояния.

Обычно делаются следующие вещи:

— разработка либо изменение стандартов, инструкций и правил, какой-то документации;

— обеспечение возможности визуального контроля;

— обучение персонала, которое проходит после реализации первых 2 направлений, когда появляется уже какой-то документ, утвержденный стандарт, и после того, как появляется возможность визуального контроля.

Что обычно стандартизируют?

Стандартизировать можно все, что угодно. Применительно к рабочим местам можно выделить несколько типичных направлений.

Расположение передвижного инвентаря, стеллажей, тумбочек, столов и т. д. Такие вещи обычно стандартизируют с помощью оконтуривания, разметки, визуализации, планировок, они позволяют зафиксировать то состояние, которое должно быть.

Часто визуализируют наличие и расположение инструмента, где оно должно размещаться. Например, на рисунке ниже визуализированы канцтовары — подписи, сколько чего должно быть.

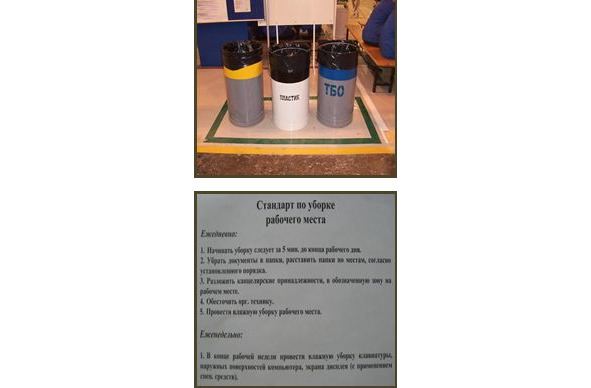

Стандартизируют правила и критерии поддержания чистоты и выполнения уборок, то, что было сделано на третьем шаге. Например, на рисунке выше представлен стандарт уборки на рабочем месте, визуальные подсказки, механизм действий, краткие пояснения. Лучший стандарт — визуальный. Если у вас есть возможность, старайтесь не писать много текста, вешать распоряжения, лучше любой стандарт сделать с помощью схем, фотографий, графической информации. Она усваивается гораздо быстрее и откладывается в голове намного глубже, т.е. поддерживать информированность людей с помощью визуальных стандартов намного проще, чем с помощью текста.

Бесплатный фрагмент закончился.

Купите книгу, чтобы продолжить чтение.